Статья Автоматизация водонасосных установок в сельскохозяйственном производстве. статья Деев.. П. А. Деев, студент Измерение и контроль шероховатостей, размерностей, формы поверхностей деталей сельскохозяйственной техники. Аннотация

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

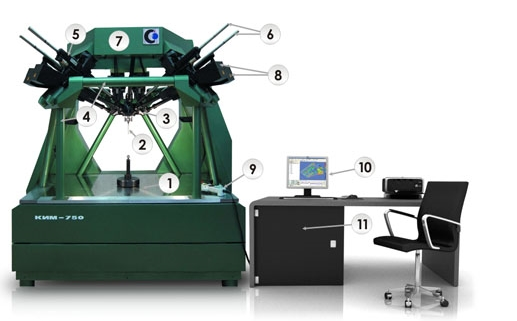

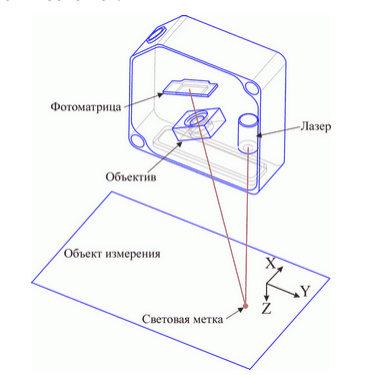

УДК П.А. Деев, студент Измерение и контроль шероховатостей, размерностей, формы поверхностей деталей сельскохозяйственной техники. Аннотация В статье проанализированы особенности применения контактного и бесконтактного методов измерения. Рассмотрен вопрос о выборе наиболее точного и эффективного метода контроля геометрических параметров деталей. Ключевые слова Качество, контроль, деталь, точность, измерение, метод. Эффективность и функциональность сельскохозяйственной техники во многом зависит от качественных параметров сборочных единиц. Простои техники, по причине брака или низкой надежности деталей, приводят к заметным временным и серьезным материальным расходам. В связи с этим контроль качества техники и запасных частей имеет особое значение в аграрной промышленности. Качество размерной обработки характеризуется степенью соответствия точности обработанной детали требованиям точности, указанным в рабочем чертеже на деталь. Точность обработанных деталей по геометрическим параметрам определяется следующими основными погрешностями (отклонениями): отклонением размеров, формы поверхностей, величиной шероховатости поверхности, точность взаимного расположения элементов. Требуемая точность и шероховатость поверхности деталей формируются на практике постепенно при выполнении последовательных операций обработки, постепенно увеличивающих точность. Содержание выполняемых работ и их последовательность зависит от формы детали и требований к точности ее изготовления. Завершающей стадией любого технологического процесса изготовления деталей является контроль качества. Контроль качества детали представляет собой совокупность определенных операций по проверке соответствия фактических характеристик детали предписанным конструкторским требованиям. Контроль геометрических параметров запасных частей сельскохозяйственной техники выполняется с помощью контактных и бесконтактных методов измерений. Контактный метод измерений – это метод измерений, который осуществляет путем соприкосновения измерительных поверхностей прибора с объектом измерения. К основным контрольно-измерительным средствам контактного метода относятся: штангенинструменты (штангенциркуль, штангенрейсмас и штангенглубиномер), микрометрические приборы (микрометры, нутромеры, глубиномеры), пружинные измерительные приборы, оптико-механические приборы (длиномеры, интерференционные приборы, оптиметры, микроскопы, проекторы и др.), штриховые меры длины (рулетка, линейка, складнойметр, объект-микрометр и др.), рычажно-зубчатые приборы и др.  Рисунок 1 – Контактные контрольно-измерительные средства Существенными недостатками вышеперечисленных средств измерений являются: ограничение механического контакта измерительных элементов с объектом контроля, как по разрешающей способности, так и по степени влияния измерительных элементов на геометрию изделия; низкая производительностью измерений; низкая точностью измерений; плохо поддаются автоматизации. Получить наиболее точные измерения контактным методом возможно при помощи координатно-измерительных машин (КИМ), они признаны официальными средствами измерения по стандартам ISO и внесены в Государственный реестр средств измерения РФ.  Рисунок 2– Схема конструкции координатно-измерительная машина КИМ750 1-стол предметный; 2-измерительны датчик; 3-каретка с 6-ю шарнирами (платформа Стюарта); 4-измерительная рама; 5-электроприводы, 6-ШВП; 7-силовая рама; 8-лазерные интерферометры; 9-пульт управления; 10-ПК оператора; 11-вычислительно управляющий комплекс. Координатно-измерительные машины выпускают трех- и двух координатными. Трехкоординатные машины могут проводить измерения по трем осям: X, Y, Z; двухкоординатные используют для измерений в двух взаимно перпендикулярных направлениях одной плоскости – координаты Х и Y. В силу конструктивных особенностей КИМ имеет следующие преимущества: высокая точность получаемых фактических значений координат точек поверхности; измерение узких криволинейных каналов; измерение сложных изделий с минимумом перестановок и дополнительной оснастки. Координатно-измерительные машины на производстве выполняют такие метрологические задачи, как: измерение геометрических размеров простых и сложных деталей, включая детали, при измерении которых могут возникнуть затруднения и потребоваться большие материальные и физические затраты; исключение брака изделий, путем постоянного контроля точности процесса обработки деталей. Существуют и мобильные координатно-измерительные машины (измерительные роботы). Конструкция обладает высокой мобильностью, что делает данный тип измерительного оборудования идеальным при контроле геометрии деталей при контроле качества машиностроительной продукции.  Рисунок 3 – Мобильные координатно-измерительные машины. Данные машины позволяют производить контроль качества в лабораториях и измерения на производстве. Они используются при контроле износа деталей, измерений в труднодоступных местах и деталей сложной конфигурации, в ограниченном пространстве, а также для сканирования и оцифровки поверхностей. Для контроля качества запасных частей сельскохозяйственной техники можно использовать множество контактных средств измерений, но учитывая их недостатки, предлагается применение бесконтактных измерительных средств. Бесконтактный метод измерений – это метод измерений, в котором отсутствует контакт чувствительного элемента средства измерения с объектом измерения. Существуют следующие методы бесконтактного контроля качества: дальнометрический, интерференционный, триангуляционный, рефлектометрический, рентгеновский, лазерно-акустический, метод спеклинтерферометрии, муаровый, рентгеновский, импульсный, томографический, ультразвуковой, голографический и др. Для реализации вышеуказанных методов требуется наличие определенных контрольноизмерительных приборов, таких как видеокамеры, оптические сканеры, автоматические средства измерений и других оптико-электронных средств измерений. Наиболее эффективным из вышеуказанных методов контроля является триангуляционный метод, так как он имеет: значительно большой диапазон измерений (0-1000 мм), точность (0,005 мм), производительность в более 18 раз выше контактных механических средств измерения.  Рисунок 4 – Триангуляционный метод контроля Сущность метода триангуляционных оптико-электронных измерений заключается в расчете искомого расстояния через соотношения треугольника с использованием известных параметров системы. Он позволяет измерять относительное изменение расстояния от датчика до контролируемой детали, а также её абсолютную величину. Схему триангуляционного измерителя условно состоит из трех частей: излучательный (или осветительный) канал, контролируемая поверхность, приёмный канал. Первая часть схемы – излучательный канал, состоит из источника излучения и объектива, формирующего зондирующий пучок на контролируемой поверхности. Обычно в качестве источника излучения используется лазерный диод. Вторая часть схемы триангуляционного измерителя – это контролируемая поверхность. Каждая поверхность обладает свойством отражать или рассеивать падающее излучение. Рассеяние излучения поверхностью контролируемого объекта является основой для получения информации о расстоянии до него. Третья часть схемы – приемный канал, он состоит из проецирующего объектива и фотоприемника. Назначение проецирующего объектива заключается в формировании изображения зондирующего пятна в плоскости фотоприемника  Рисунок 5 – Принципиальная схема триангуляционного измерителя: 1 – излучательный канал; 2 – контролируемая поверхность; 3 – приемный канал Триангуляционный метод предназначен для измерения таких геометрических параметров изделия, как: толщина, внутренние и внешние диаметры, прямолинейность, а также, с помощью данного метода можно выполнять сканирование профиля изделия сложной формы, и определять положения объектов. Таким образом, проанализировав выше сказанное необходимо подчеркнуть значение контроля при выполнении технологического процесса изготовления деталей сельскохозяйственной техники. Требования и указания, предусмотренные технологической документацией, должны строго выполняться рабочими и мастерами, так как при ее разработке технолог предусматривает высококачественное выполнение целого комплекса технологических работ по созданию изделия, в котором малейшее нарушение одного из требований определенной работы может отрицательно сказаться на последующих операциях и качестве изделия. Список использованной литературы: 1. Дорохов А. С., Скороходов Д. М. Контроль геометрических и физико-механических параметров запасных частей сельскохозяйственной техники с использованием автоматизированной измерительной установки // Труды ГОСНИТИ. 2016. Т. 122. С. 59-62. 2. Система автоматизированного контроля управления техническим состоянием машин и оборудования / И. Н. Кравченко, В. М. Корнеев, Ю. В. Катаев, Т. А. Чеха // Сельский механизатор. 2016. № 9. С. 22-23. 3. Голубев, И.Г. Система технического обслуживания и ремонта сельскохозяйственных машин и механизмов/ И.Г. Голубев, В.М. Тататоркин //Издательство «Академия». – М.:– 2017. с. 384. 4. Карепин П.А. Обеспечение качества сельскохозяйственной техники при изготовлении и ремонте моделированием размерных связей в сборочных узлах: автореф. дис. ... канд. техн. наук / П.А. Карепин. – М.: МГАУ, 2002. – 38 с. |