Печь первичного реформинга в производстве аммиака. БАм-первичный риформинг -ОБРАЗЕц. Печь первичного риформинга в производстве аммиака

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

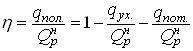

1.3 Основные показатели работы трубчатых печей Основными показателями, характеризующими работу трубчатой печи, являются полезная тепловая нагрузка, теплонапряженность поверхности нагрева и топочного пространства, коэффициент полезного действия печи. Важнейшей характеристикой печи является полезная тепловая нагрузка, т.е. количество тепла, воспринимаемого сырьем в печи (кВт или кДж/ч). На ряде действующих нефтеперерабатывающих заводов эксплуатируются трубчатые печи с полезной тепловой нагрузкой от 10 до 20 МВт. На высокопроизводительных установках тепловая мощность печей составляет 50-80 МВт. Важным показателем, характеризующим работу трубчатой печи, является теплонапряженность поверхности нагрева, или плотность теплового потока, т.е. количество тепла, переданного через 1 м2 поверхности нагрева в единицу времени (Вт/м2). Различают среднюю теплонапряженность труб всей печи, среднюю теплонапряженность радиантных и конвекционных труб, а также теплонапряженность отдельных участков труб (локальная). Величина тепловой напряженности поверхности нагрева характеризует, насколько эффективно передается тепло через поверхность нагрева всей печи или отдельных ее частей. Чем выше средняя теплонапряженность поверхности нагрева всей печи, тем меньше размеры печи, обеспечивающей передачу заданного количества тепла и, следовательно, тем меньше затраты на ее сооружение. Однако чрезмерно высокая теплонапряженность поверхности нагрева может нарушить нормальную работу печи и привести к прогару труб. Тепловая напряженность топочного пространства характеризует количество тепла, выделяемого при сгорании топлива в единицу времени в единице объема топки (Вт/м3). Эта величина, в известной мере, характеризует эффективность использования объема топки. Размеры топки трубчатых печей во многих случаях зависят не от величины допустимого удельного тепловыделения, а от конструктивных особенностей печи и допускаемой величины теплонапряженности поверхности нагрева радиантных труб. В трубчатых печах теплонапряженность топочного пространства обычно составляет 40-80 кВт/м3, тогда как в паровых котлах, где объем топочного пространства в основном предопределяется условием полного сгорания топлива, эта величина значительно больше (600-2000 кВт/м3). Коэффициент полезного действия трубчатой печи есть величина, характеризующая полезно используемую часть тепла, выделенного при сгорании топлива. При полном сгорании топлива эта величина зависит главным образом от коэффициента избытка воздуха и температуры дымовых газов, выходящих из печи, а также от степени тепловой изоляции трубчатой печи. Снижение коэффициента избытка воздуха так же, как и понижение температуры отходящих дымовых газов, способствует повышению к.п.д. печи. При подсосе воздуха через неплотности кладки коэффициент избытка воздуха повышается, что приводит к снижению к.п.д. печи. Для трубчатых печей значение коэффициента полезного действия находится в пределах от 0,65 до 0,85. 2. Расчетная часть 2.2 Тепловой баланс трубчатой печи. Расчет коэффициента полезного действия и расхода топлива Цель этапа: кроме к.п.д. и расхода топлива рассчитать теплопроизводительность трубчатой печи (полную тепловую нагрузку), значение которой необходимо для выбора ее типоразмера. Уравнение теплового баланса для трубчатой печи выглядит так: Расчет теплового баланса ведется на 1 кг топлива. Статьи расхода тепла: где qпол., qух., qпот. – соответственно полезно воспринятое в печи сырьем, теряемое с уходящими из печи дымовыми газами, теряемое в окружающую среду, кДж/кг. Статьи прихода тепла: где Cт, Cв, Cф.п. – соответственно теплоемкости топлива, воздуха, форсуночного водяного пара, кДж/кг; tт, tв, tф.п. температуры топлива, воздуха, форсуночного водяного пара, 0С. Явное тепло топлива, воздуха и водяного пара обычно невелико и ими часто в технических расчетах пренебрегают. Итак, уравнение теплового баланса запишется в следующем виде: а или откуда коэффициент полезного действия трубчатой печи:  , ,где Потери тепла в окружающую среду qпот. принимаем 6 % (0,06 в долях) от низшей теплотворной способности топлива, т.е. Температура уходящих дымовых газов определяется равенством: где t1 температура нагреваемого продукта на входе в печь, 0С; Dt – разность температур теплоносителей на входе сырья в змеевик камеры конвекции; принимаем Dt = 130 0С; При этой температуре определяем потери тепла с уходящими газами: Итак, определяем к.п.д. печи: Расчет полезной тепловой нагрузки трубчатой печи производим по формуле: где e – доля отгона сырья на выходе из змеевика трубчатой печи. Теплосодержание паров нефтепродуктов определяется по уравнению: где Уравнение для расчета теплосодержания жидких нефтепродуктов имеет вид:  , ,где относительная плотность нефти  кДж/кг; кДж/кг; кДж/кг. кДж/кг.Рассчитываем полезную тепловую нагрузку печи: Определяем полную тепловую нагрузку печи: Часовой расход топлива: Выводы: 1) расчеты данного этапа показали, что коэффициент полезного действия нашей печи h = 0,82, т.е. довольно высокий, т.к. для трубчатых печей значение к.п.д. находится в пределах от 0,65 до 0,85 [1, с.439]; 2) полная тепловая нагрузка печи составила 36,44 МВт. 2.3 Выбор типоразмера трубчатой печи Цель: подобрать печь, удовлетворяющую исходным данным и рассчитанным ранее параметрам, и ознакомиться с ее характеристиками и конструкцией. Выбор типоразмера трубчатой печи осуществляем по каталогу [4] в зависимости от ее назначения, теплопроизводительности и вида используемого топлива. В нашем случае назначение печи – нагрев и частичное испарение нефти, теплопроизводительность Qт составляет 36,44 МВт, а топливом является мазут. Исходя из этих условий, выбираем трубчатую печь на комбинированном топливе (мазут + газ) СКГ1 Таблица 2. Техническая характеристика печи СКГ1

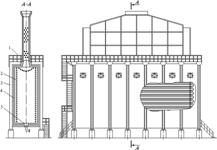

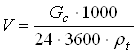

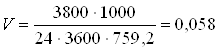

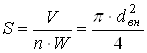

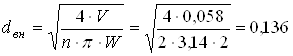

Печи типа СКГ1 – это печи свободного вертикальнофакельного сжигания топлива, коробчатая, с горизонтальным расположением труб змеевика в одной камере радиации. Горелки типа ГГМ-5 или ГП расположены в один ряд в поду печи. На каждой боковой стороне камеры радиации установлены однорядные настенные трубные экраны, которые облучаются рядом вертикальных факелов. Трубный экран может быть однорядным и двухрядным настенным. Так как в печи сжигается комбинированное топливо, на печи предусмотрен газосборник, через который газы сгорания отводятся в отдельно стоящую дымовую трубу. Обслуживание горелок производится с одной стороны печи, благодаря чему на общем фундаменте можно установить рядом две однокамерные печи, соединенные лестничной площадкой, и таким образом образовать как бы двухкамерную печь. Конструкция печи типа СКГ1 показана на рис.2.  Рис.2. Трубчатая печь типа СКГ1: 1 – лестничные площадки; 2 – змеевик; 3 каркас; 4 – футеровка; 5 – горелки. Вывод: при выборе типоразмера печи учитывалось условие наибольшего приближения, т.е. из всех типоразмеров с теплопроизводительностью, большей расчетной, выбирали тот, у которого она минимальна (с небольшим запасом). 2.5 Расчет диаметра печных труб Цель этапа: по результатам расчета выбрать стандартные размеры труб (диаметр, толщину и шаг). Объемный расход нагреваемого продукта рассчитывается по формуле:  , ,где Gс – производительность печи по сырью, т/сут.; rt плотность продукта при средней температуре, кг/м3; где a - температурная поправка; Подставляя, получим:  м3/с. м3/с.Площадь поперечного сечения трубы определяется уравнением:  , ,где n = 2 – число потоков; W допустимая линейная скорость продукта, W = 2 м/с [2, с.19]; dвн – расчетный внутренний диаметр трубы, м. Из этого уравнения находим:  м. м.Из стандартных значений [2, табл.5] выбираем диаметр трубы Таблица 4. Характеристики печных труб и фитингов.

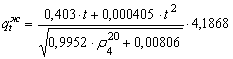

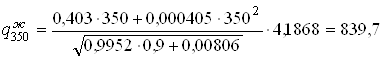

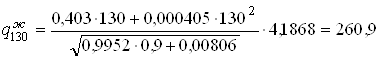

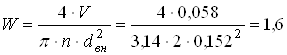

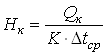

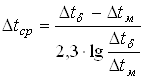

Определяем фактическую линейную скорость нагреваемого продукта:  м/с. м/с.Вывод: на данном этапе расчета вычислили диаметр печных труб, по нему выбрали стандартный диаметр, толщину и шаг труб, и, исходя из стандартного диаметра, рассчитали фактическую линейную скорость нагреваемого продукта. 2.6 Расчет камеры конвекции Цель данного этапа: расчет поверхности конвекционных труб и проведение анализа эффективности работы камеры конвекции. Поверхность конвекционных труб определяется по уравнению:  , ,где Qк – количество тепла, воспринятое конвекционными трубами; K коэффициент теплопередачи от дымовых газов к нагреваемому продукту; Dtср средняя разность температур. Средняя разность температур определяется по формуле:  , ,где tк – температура продукта на выходе из камеры конвекции, которая находится путем решения квадратичного уравнения вида: где а = 0,000405; b = 0,403; с соответственно коэффициенты уравнения. | ||||||||||||||||||||||||