Печь первичного реформинга в производстве аммиака. БАм-первичный риформинг -ОБРАЗЕц. Печь первичного риформинга в производстве аммиака

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

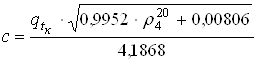

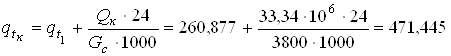

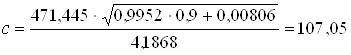

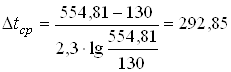

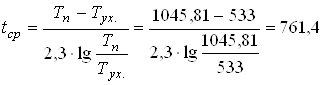

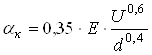

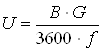

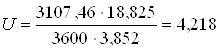

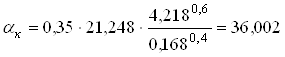

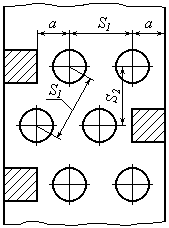

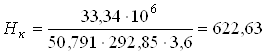

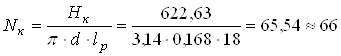

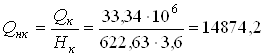

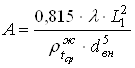

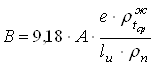

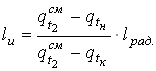

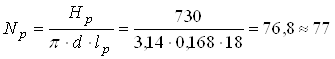

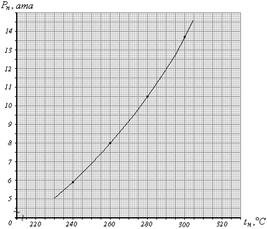

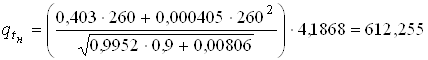

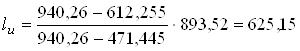

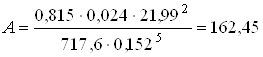

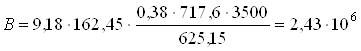

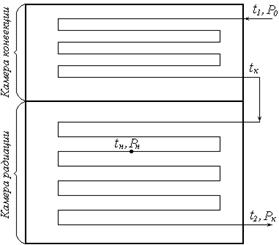

Коэффициент с вычисляется следующим образом:  , ,где  кДж/кг; кДж/кг; . .Решению квадратичного уравнения удовлетворяет только значение одного корня, так как второй корень, принимающий отрицательное значение, не имеет физического смысла: Находим большую, меньшую и среднюю разности температур:  0С. 0С.Коэффициент теплопередачи в камере конвекции определяется уравнением: где a1, a к, a р – соответственно коэффициенты теплоотдачи от газов к стенке, конвекцией, излучением трехатомных газов. a р определяют по эмпирическому уравнению Нельсона: где tср – средняя температура дымовых газов в камере конвекции:  К; К;a к определяется следующим образом:  , ,где Е – коэффициент, зависящий от свойств топочных газов, значение которого определяем методом линейной интерполяции, используя табличные данные зависимости его от tср; принимаем Е = 21,248 [2, табл.4]; d – наружный диаметр труб: U – массовая скорость движения газов, определяемая по формуле:  , ,где В – часовой расход топлива, кг/ч; G количество продуктов сгорания, образующихся при сжигании 1 кг топлива, кг/кг; f свободное сечение прохода дымовых газов в камере конвекции: где n = 2 – число труб в одном горизонтальном ряду; S1 – расстояние между осями этих труб; S1 = 0,275 м (см. табл.4); lр – рабочая длина конвекционных труб; lр = 18 м (см. табл.2); а - характерный размер для камеры конвекции: Рассчитываем массовую скорость движения газов:  кг/м2×с. кг/м2×с.Коэффициент теплоотдачи конвекцией:  Вт/м2×град. Вт/м2×град.Коэффициент теплопередачи от дымовых газов к нагреваемому продукту:  Рис.4. Схема расположения Таким образом, поверхность конвекционных труб:  м2. м2.Определяем число труб в камере конвекции:  шт. шт.Число труб по вертикали: Высота пучка труб в камере конвекции определяется по формуле: где м; Рассчитаем среднюю теплонапряженность конвекционных труб:  Вт/м2. Вт/м2.Выводы: 1) рассчитали поверхность нагрева конвекционных труб, получив следующий результат: Нк = 622,63 м2; 2) определили значение средней теплонапряженности конвекционных труб, оно составило Qнк = 14874,2 Вт/м2, что несколько выше допустимого значения (13956 Вт/м2), а значит камера конвекции работает с высокой эффективностью, но может быть нарушена нормальная работа печи (например, прогар труб); чтобы уменьшить теплонапряженность, можно увеличить поверхность конвекционных труб, т.е. увеличить их количество. 2.7 Гидравлический расчет змеевика трубчатой печи Цель расчета: определение общего гидравлического сопротивления змеевика печи или давления сырья на входе в змеевик. Давление сырья на входе в печь складывается из следующих составляющих: где Рк, DРи, DРн, DРк, DРст. – соответственно давление сырья на выходе из змеевика печи; потери напора: на участке испарения, на участке нагрева радиантных труб, в конвекционных трубах; статический напор. Значение Рк известно из исходных данных: Рк = Рвых. = 1,5 ата = 1,5×105 Па = 0,15 МПа. Остальные слагаемые необходимо рассчитать. Расчет начинается с определения потерь напора на участке испарения: где Рн – давление в начале участка испарения, которое, в свою очередь, рассчитывается методом последовательного приближения (метод итераций), используя уравнение Бакланова: где А и В – расчетные коэффициенты.  ; ;  , ,где l, L1, lи длина участка испарения:  , ,где lрад. эквивалентная длина радиантных труб: где lр – рабочая длина одной трубы; lр = 18 м (см. табл.2); lэ эквивалентная длина печного двойника (ретурбента), зависящая от наружного диаметра трубы d: nр число радиантных труб, приходящихся на один поток:  , ,где n = 2 – число потоков; Nр общее число радиантных труб:  шт.; шт.; Рис.5. График зависимости Рн = f(tн), построенный на основании данных по однократному испарению продукта. Начинаем расчет давления в начале участка испарения Рн методом итераций. Предварительно задаемся значением Рн, принимаем Рн = 8 ата = 0,8 МПа, и по зависимости Рн = f(tн) (рис.5) находим температуру начала испарения продукта tн, соответствующую этому давлению: tн = 260 0С. Теплосодержание сырья при температуре начала испарения:  кДж/кг. кДж/кг.Длина участка испарения:  м. м.Средняя температура продукта на участке испарения: Его плотность при этой температуре: Расчетные коэффициенты:  ; ; . .Давление в начале участка испарения: Так как рассчитанное Рн не совпадает со значением, принятым ранее, то расчет необходимо повторить, задавшись Рн = 0,994 МПа = 9,94 ата. И так до тех пор, пока не будет достигнута необходимая точность. Результаты дальнейших расчетов представим в виде таблицы. Таблица 5.

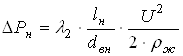

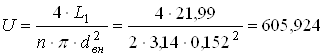

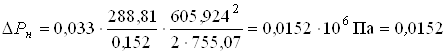

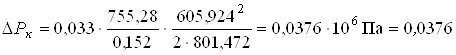

Теперь можем рассчитать потери напора на участке испарения: Далее рассчитываем потери напора на участке нагрева радиантных труб:  , ,где l2 – коэффициент гидравлического сопротивления для участка нагрева; принимаем l2 = 0,033 [1, с.483]; lн эквивалентная длина участка нагрева радиантных труб по одному потоку: rж плотность продукта при средней температуре (tср.) на участке нагрева радиантных труб: U – массовая скорость продукта в радиантных и в конвекционных трубах (в случае одинакового размера труб) на один поток:  кг/м2×с; кг/м2×с; МПа. МПа.Рассчитываем потери напора в конвекционных трубах для одного потока: где Uк – массовая скорость продукта в конвекционных трубах: Uк = U = 605,924 кг/м2×с; rж плотность продукта при средней температуре в конвекционных трубах: lк эквивалентная длина конвекционных труб: где nк – число конвекционных труб в одном потоке:  МПа. МПа.Статический напор в змеевике печи рассчитывается по формуле: где hт – высота камеры радиации: hк высота камеры конвекции (рассчитана ранее): hк = 7,616 м; rж плотность продукта при средней температуре: Подставляя полученные данные, определяем давление сырья на входе в печь: Р  ис.6. Схема к гидравлическому расчету змеевика трубчатой печи. ис.6. Схема к гидравлическому расчету змеевика трубчатой печи.Выводы: 1) на данном этапе рассчитали давление сырья на входе в змеевик печи путем прибавления к давлению на выходе потерь напора, определяемых отдельно для каждого из трех участков змеевика (конвекционные трубы, участок нагрева и участок испарения радиантных труб), а также статического напора. Заключение В данном курсовом проекте был произведен технологический расчет трубчатой печи для нагрева и частичного испарения нефти. Расчет состоял из восьми этапов, на каждом из которых были получены данные, необходимые для того, чтобы спроектировать нашу трубчатую печь. Так, результатом расчетов первых двух этапов (расчет процесса горения топлива и расчет к.п.д. печи и расхода топлива) стала полная тепловая нагрузка, значение которой Qт = 36,44 МВт. По этому значению в следующем этапе был подобран типоразмер печи, была выбрана печь типа СКГ1 с поверхностью нагрева радиантных труб 730 м2, рабочей длиной 18 м и допустимым теплонапряжением 35 Мкал/м2×ч. В печах данного типа могут быть использованы горелки двух типов – ГГМ-5 или ГП. Мы выбрали горелки типа ГП. Далее, в этапе расчета камеры радиации, нашли фактическое теплонапряжение радиантных труб qр= 24,8 Мкал/м2×ч, которое, как видим, не превышает допустимое значение, т.е. проектируемая печь работает с недогрузкой. В пятом этапе рассчитали диаметр печных труб, округлили до стандартного значения и определили соответствующие ему толщину стенки и шаг между осями труб. Расчет камеры конвекции (шестой этап), кроме всего прочего, дал нам ее высоту hк = 7,616 м. Высота камеры радиации (топки) hт = 11,09 м была определена в следующем этапе (гидравлический расчет змеевика). Таким образом, общая высота печи составляет 18,706 м. Это фактически соответствует табличному значению (22 м), если учитывать, что печь поднята над фундаментом на высоту до 2 м. В последнем этапе был проведен аэродинамический расчет дымовой трубы, получены ее размеры: диаметр, округленный до стандартного, D = 2 м и высота h = 51,27 м. Список использованной литературы 1. Скобло А.И., Трегубова И.А., Молоканов Ю.К., Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности, М.: Химия, 1982 г., 584 с. 2. Технологический расчет трубчатой печи на ЭВМ: Методические указания к лабораторным и практическим занятиям, курсовому и дипломному проектированию / Составитель Г.К.Зиганшин, Уфа: Изд. УГНТУ, 1997 г., 100 с. 3. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н., Расчеты процессов и аппаратов нефтеперерабатывающей промышленности, Л.: Химия, 1974 г., 344 с. 4. Трубчатые печи: Каталог / Составители В.Е. Бакшалов, В.Ф. Дребенцов, Т.Г. Калинина, Н.И. Сметанкина, Е.И. Ширман, М.: ЦИНТИхимнефтемаш, 1985 г., 34 с. |