Реферат само.работа 1 по материаловедению —. Перспектива производства стали из руд

Скачать 2.08 Mb. Скачать 2.08 Mb.

|

|

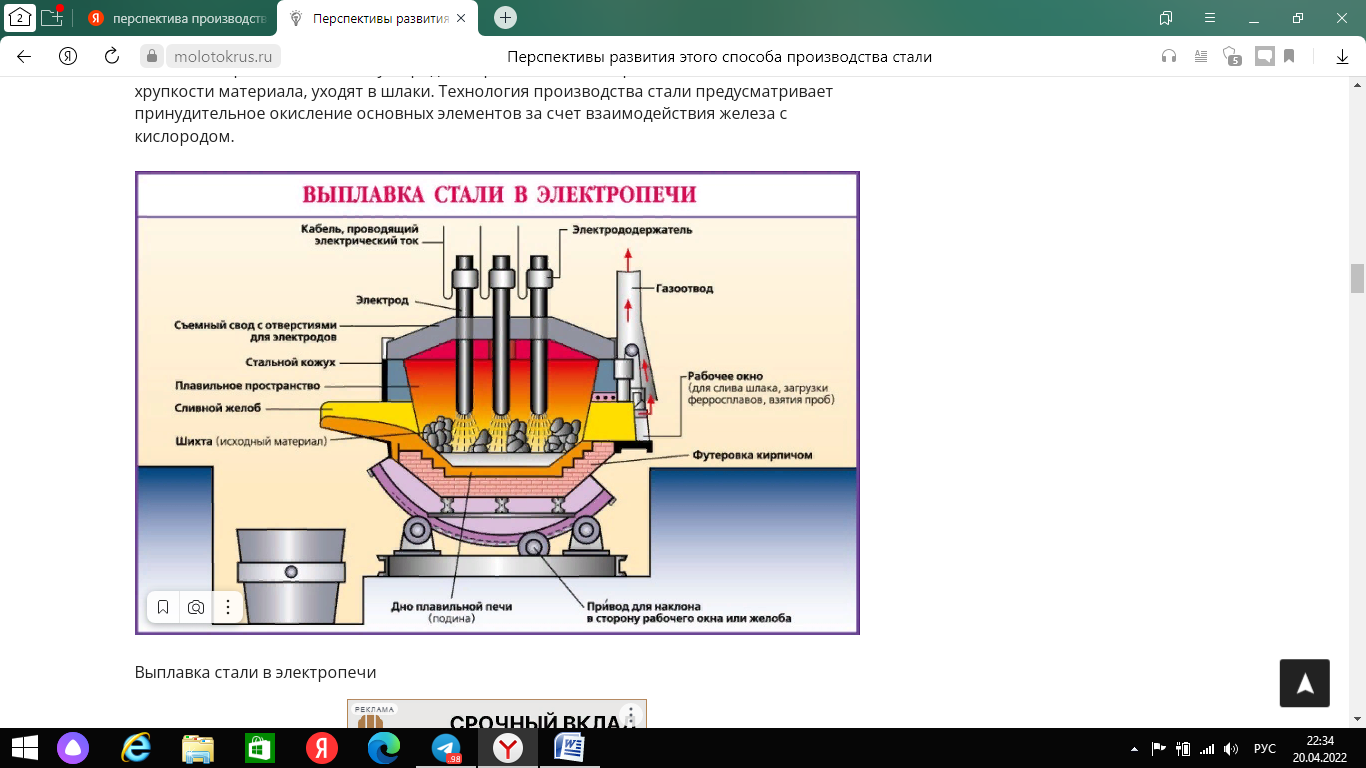

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕЕ СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАН НАВОИЙСКИЙ ГОРНО-МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ НАВОИЙСКИЙ ГОСУДАРСТВЕННЫЙ ГОРНо-технологический университет Предмет: Материаловедение.  Самостоятельная работа ТЕМА: Перспектива производства стали из руд. Выполнил: Усманов У.Т. Группа: 38АС-20ТМ Проверил: Жумаев А.А НАВОИЙ-2022 ТЕМА: Перспектива производства сталью из руд. План: 1.Производство стали. 2.Перспективы, особенности процесса производство стали. 3.Заключение 4.Литература Производство стали Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств. Сталь – это сплав железа с углеродом, содержание которого не превышает 2,14%. Сталь – важнейший конструкционный материал для машиностроения, транспорта и т. д. Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.   Особенности процесса производства стали В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.  Перспективы развития производства сталиСуществующая технологическая схема получения чёрных металлов (чугуна и стали) рассчитана на потребление качественного сырья и выплавки металла обыкновенного качества. Но качество природного сырья непрерывно снижается, а требования к качеству металла постоянно повышается. В будущем разрыв между качеством сырья и металлопродукции будет возрастать. Это связано с тем, что запасы высококачественного сырья истощены или находятся в необжитых районах, а также ухудшением горногеологических условий добычи и необходимостью организации дальних перевозок. Поэтому работа по существующей технологической схеме может привести к дальнейшему снижению эффективности получения чёрных металлов. Необходимы коренные изменения в этой схеме, предусматривающие применение принципиально новых технологических процессов и агрегатов. Эти изменения потребуют больших затрат и продолжительного времени. Это связано с несколькими причинами. Во-первых, новые технологические процессы получения чёрных металлов пока находятся в стадии разработки, которые ведутся крайне медленно. Во-вторых, основные фонды чёрной металлургии огромны и для их обновления потребуется несколько десятилетий. В ближайшей перспективе наряду с разработкой и промышленным освоением новых процессов необходимо добиться повышения эффективности использования имеющихся основных фондов. В ближайшие годы эффективность производства чёрных металлов можно повысить за счёт развития следующих направлений: -снижение стоимости чугуна; -замена доменного процесса жидкофазным бескоксовым восстановлением железа из дешёвого рудного сырья; -повышение эффективности кислородо-конвертного производства стали за счёт использования синтетического чугуна; -использование эффективных методов рафинирования металла. Снижение стоимости чугуна. Ввиду того, что при традиционной технологии основную долю (60 - 70 %) себестоимости стали составляет стоимость сырья и прежде всего чугуна, являющегося основным видом сырья, любое снижение стоимости его производства ведёт к существенному снижению себестоимости стали. Для этого используются мероприятия (замена части кокса на дешевые виды каменных углей, вдуваемых в виде пыли и др.), ведущие к снижению стоимости чугуна. Однако, получение чугуна по традиционной технологии в доменных печах, для эффективной работы которых требуется только высококачественное железорудное сырьё (окатыши, агломерат) и топливо (кокс), снижение себестоимости чугуна в будущем не представляется возможным. Замена доменного процесса жидкофазным бескоксовым востановлением железа из дешёвого рудного сырья. Этот технологический процесс кроме замены кокса и использования низкокачественного рудного сырья должен включать плавление лома в шахтной печи, отапливаемой технологическими газами процесса жидкофазного восстановления (вторичными энергоресурсами), и непрерывную разливку стали. Указанная технологическая схема производства металла может обеспечить значительное снижение себестоимости стали благодаря замене дорогостоящих видов первичного сырья дешёвым: кокса - энергетическими углями, агломерат и окатышей - дешёвой железной рудой (без обогащения или после неглубокого обогащения), а также в результате применения вторичных энергоресурсов для плавления лома. Кроме того, плавление лома в шахтной печи позволяет упростить задачу выплавки высококачественной стали. В этом случае возможна организация выплавки стали двумя раздельными потоками: -высококачественной из первичного металла (чугуна), отличающегося высокой чистотой по содержанию примесей цветных металлов; -обычного качества из вторичного металла (лома), как правило, загрязненного примесями цветных металлов. Однако, процессы жидкофазного безкоксового восстановления железа и плавления лома в шахтной печи пока находятся на стадии разработки и промышленного испытания. Поэтому в ближайшее время не следует ожидать перевода чёрной металлургии на новую производственно-технологическую схему. Повышение эффективности кислородно-конвертерного производства стали за счёт использования синтетического чугуна. Новым технологическим процессом, промышленным освоением которого возможно повышение эффективности чёрной металлургии, является плавление лома в шахтной печи с получением синтетического чугуна, используемого в кислородно-конвертерном производстве. В этом случае, при получении синтетического чугуна может быть организовано удаление примесей цветных металлов, в частности меди. Это позволит решить проблему переработки лома , которая становится всё острее, и обеспечить эффективную работу кислородно-конвертерных цехов, дающую повышение производительности при одновременном снижении себестоимости стали и улучшении её качества. Использование эффективных методов рафинирования металла. Методы рафинирования используются для повышения качества металла. Задача повышения качества стали должна решаться путём расширения применения различных видов ковшовой обработки металла. Из всех видов дополнительной обработки стали, применяемых в промышленности, относительно новым и дающим наибольший эффект повышения качества, является обработка её материалами, содержащими щёлочноземельные и редкоземельные металлы. В + настоящее время наиболее доступным и эффективным способом обработки является обработка силикокальцием. Эффект повышения качества стали, достигаемый при обработке её кальцийсодержащими материалами, заключается в том, что кальций имеет очень высокое сродство к кислороду и сере и может обеспечивать снижение остаточного содержания этих вредных примесей в жидком металле до очень малых значений (менее 0,001-0,002 %). Кроме того, оксиды и сульфиды кальция, выделяющиеся при кристаллизации металла, образуют мелкодисперсные глобулярные и равномерно распределенные по объёму неметаллические включения, которые оказывают минимальное отрицательное влияние на свойства стали. Такое выделение неметаллических включений принято называть их модифицированием. В настоящее время обработка стали кальцием имеет недостаточное распространение и сводится в основном к вдуванию порошка силикокальция в ковш. Поэтому важной задачей является расширение использования обработки стали кремнием, обеспечивая тем самым повышение качества металла в рамках существующего производственно-технологического процесса. Таким образом становится ясно, что поскольку в технологии производства стали длительное время сохранится в металлошихте высокая доля чугуна, полученного из рудного сырья, существующий технологический процесс необходимо переводить на принципиально новую схему, предусматривающего переработку железорудного сырья в агрегатах бескоксового жидкофазного восстановления, плавления лома в шахтных печах с получением синтетического чугуна и выплавку стали в агрегатах непрерывного действия. Интенсификация производства стали возможна лишь при коренной перестройке её структуры. Современный период развития металлургической технологии характеризуется постепенным выносом операций, обеспечивающих получение металлов высокого качества, непосредственно из плавильного агрегата во вспомогательный агрегат или в специально оборудованный ковш. Роль самих плавильных агрегатов все больше сводится к получению жидкого полупродукта определенного состава и температуры. Существовавшие до последнего времени заметные отличия в технологии получения качественной стали в крупных конвертерах, мартеновских или электродуговых печах постепенно нивелируются, особенно если окисление примесей в этих агрегатах осуществляется с помощью продувки ванны кислородом. История выплавки стали Человечество научилось получать железо еще в средние века. Но вплоть до середины XIX века это были небольшие объемы низкокачественного материала. Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии. Но в существовавших до XIX века технологиях производства железных изделий был один существенный недостаток. Фактически это было либо очень мягкое железо, либо хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы нельзя было в чистом виде использовать - предметы быстро тупились или легко ломались. Сейчас известно, что железный сплав обладает таким свойством как упругость. Оно появляется лишь при формировании четкой кристаллической структуры из расплава. А средневековые технологии не позволяли расплавить металл с нужной пропорцией железа и углерода. Для этого требовалась недостижимая в те времена температура 1450 С°. Промышленная революция привела к резкому росту спроса на новый конструкционный и оружейный материал: прочный, долговечный и поддающийся механической обработке. Как результат, в XIX веке появились истоки всех трех современных способов выплавки стали. Мартеновское производство: преимущества и модернизация Вплоть до середины XX века мартеновские печи были основной технологией, которая позволяла плавить сталь. Впервые ее построил француз Эмиль Мартен в 1864 году. Среди ее преимуществ были: возможность использования стального лома в шихте (его было много благодаря активному развитию железных дорог) и большой сортамент качественных марок стали, которые можно было производить благодаря длительной плавке (до 13 часов). Первые мартены на территории современной Украины построил валлиец Джон Юз в 1879 году. В середине XX века с использованием этой технологии, по разным оценкам, выплавлялось от 50% до 80% всей мировой стали. Однако из-за длительного времени плавки, необходимости постоянного внешнего подогрева печи, удорожания природного газа, неэкологичности процесса и других сложностей мартены уступили свои позиции новым технологиям. В большинстве действующих мартеновских цехов используются не классические мартены, а, так называемые двухванные сталеплавильные агрегаты. В них объединены элементы конвертерной и мартеновской технологий. Грубо говоря, это две мартеновских печи, которые объединены между собой, что позволяет подогревать железный расплав изнутри кислородом, а не только внешнюю часть печи природным газом. Это дает существенную экономию ресурсов и возможность сократить длительность одной плавки до 3-4 часов.  Конвертерное производство: в поисках кислорода Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года. В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды. Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии. Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии. Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня. Дуговые электросталеплавильные печи: сила токаЕще в 19 веке стало известно, что не только газы, но и постоянный электрический ток может восстанавливать металлы из окислов, а также расплавлять их с помощью электрической дуги. Однако отсутствие мощных источников электроэнергии сдерживало развитие технологии выплавки стали в электрических печах. Лишь в 30-х годах 20 века начали появляться мощные электростанции, которые позволили задуматься о промышленном внедрении электрометаллургии. Сначала это был цветмет. Впоследствии технология пришла и в черную металлургию. Одним из наиболее наглядных примеров внедрения электрометаллургии является Запорожье. В этом городе в 1932 году запустили первые турбины ДнепроГЭС. После этого здесь один за другим появились предприятия электрометаллургии, которые производили алюминий, титан, ферросплавы и специальные стали. Сегодня дуговые сталеплавильные печи (ДСП) используют не только для выплавки специальных, но и рядовых марок стали. Из них, как правило, производят квадратную заготовку и длинномерный стальной прокат. В печи, заполненные шихтой, погружают три огромных графитовых электрода, на которые подается переменный или постоянный ток. Возникает электрическая дуга, которая создает высокую температуру внутри печи и плавит лом. На базе ДСП обычно строят так называемые мини-заводы (mini-mills) – небольшие металлургические предприятия годовой мощностью 0.5-2 млн. тонн стали. Распространены они в странах с доступной электроэнергией и большими источниками ломообразования.  Как и в кислородных конвертерах, в электрометаллургии достаточно короткий период плавки – 40-60 минут. На первых этапах развития этих технологий скорость была и основным недостатком – возникали сложности с освоением большого количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту постепенно вводили флюсы, раскислители, легирующие элементы, которые влияли на характеристики материала. А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки. Заключение Стоит заметить, что сегодня производство стали развито очень хорошо. Эта отрасль металлургии считается одной из самых сложных и трудоемких. Производство стали сегодня осуществляется в основном из отработанных стальных изделий и передельного чугуна. Сталь представляет собой сплав железа и углерода, последнего в котором содержится от 0,1 до 2,14%. Появление тех или иных новых способов производства стали и методов, обеспечивающих повышение ее качества, проходят во времени и многие способы (и старые, и новые) существуют одновременно. В различных промышленно развитых странах на отдельных заводах ежегодно создаются новые варианты конструкций агрегатов для обработки жидкой стали с целью повышения ее качества, появляются новые процессы и разновидности уже существующих процессов. Литература «Технология металлов и других конструкционных материалов» В.Т.Жадан, Б.Т. Гринберг «Производственные технологии» Бубен К.К. . |