Мангал. дипломная работа мангал. По конструктивной форме сварного изделия

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

1 2  Введение Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Зачастую сварка является единственно возможным способом создания неразъемных соединений конструкционных материалов и получения заготовок, максимально приближенных к форме и размером готовой детали или конструкции. Сварные конструкции бывают машиностроительные, строительные и технологические. Большое влияние на технологичность сварной конструкции оказывает свариваемость стали, которая обеспечивает высокое качество сварного соединения. Это предъявляет повышенные требования к квалификации специалистов в области сварки, так какименно они непосредственно осваивают новые способы сварки. Сварные конструкции в зависимости от назначения разделяются на машиностроительные и технологические. Создание типового технологического процесса конструкции можно классифицировать: -по конструктивной форме сварного изделия; -по особенностям эксплуатационных нагрузок. Основным видом сварки является дуговая сварка, при помощи которой создаются основные сварочные конструкции. При проектировании технологического процесса изготовления мангала жесткости руководствовался следующими положениями: Правильный выбор сварочного оборудования, материалов (марки стали, электродов) инструментов. Обеспечение прочности при минимальных затратах металла, что в приблизительной мере обеспечивает экономичность. Используя схему конструкции, применять экономичные профили проката. Актуальность письменной экзаменационной работы «Сварка мангала» заключается в том, чтомангал - одно из лучших решений, благодаря которому вы можете не только наслаждаться вкусом любимых блюд, но и обеспечить возможность самостоятельно выбирать место отдыха, это удобный практичный аксессуар для загородного отдыха. Независимо от предпочтений, всего за минуты конструкция складывается в удобный короб небольших размеров и полностью готова к эксплуатации. Цель работы: описание разработки технологического процесса сварки мангала. Задачи: - изучить литературу, необходимую для выполнения данной работы. - дать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы; -представить анализ сварной конструкции, подлежащей к изготовлению; - разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварных швов и испытание конструкции; - разработать технологический процесс с расчетами режимов ручной дуговой сварки плавящимся электродом; - представить расчет расхода материалов и расчета норм времени на сварочные работы; - разработать мероприятия по соблюдению правил техники безопасности и требований электробезопасности и пожарной безопасности. Основная часть Назначение и конструктивные особенности изделия Мангал предназначен для получения горячих углей и приготовления пищи (мяса, рыбы, овощей) в природных условиях на открытом воздухе. Изделие работает в термических условиях. Приизготовлении сварного изделия применяется листовой металл толщиной 4 мм. Марка стали Ст3 п с рисунок 1  боковые стенки –штшштшт Передняя и задняя стенки- 2шт.   Днище- 1штштштштшт.  Ножки – 4 шт.  Рисунок 1- мангал Мангал состоит из двух торцевых стенок, двух боковых стенок, дна, которые свариваются между собой, четырех ножек выполненных изметаллического уголка рисунок 2  Рисунок 2- сварка стенок мангала Ножки мангала сваривают угловыми швами, удерживая изделие в положении «Лодочка» рисунок 3. В этом случае лучше формируется сварочная ванна, отсутствуют дефекты шва.  Рисунок 3- сварка ножек мангала Такой мангал, весит всего 2—2,5 кг. Толщина металла 4 мм. Размер мангала 1000 х 200; высота ножек 600 мм. Стенки между собой и с днищем свариваются угловым швом углового соединения. Таблица 1 -Спецификация сварной конструкции

Сталь марки Ст3сп - малоуглеродистая конструкция обыкновенного качества, (поставляется с гарантируемыми химическими и механическими свойствами), хорошо сваривается без ограничений, не дает закалочных структур. Таблица 2 - Химический состав.

Углерод определяет прочность, вязкость и закаливаемость сталей. При содержание его в сталях до 0,22% свариваемость сталей хорошая. Марганец- вуглеродистых сталей содержится в пределах 0,3-0,8% - свариваемость не ухудшается, а закаливаемость повышается. Хром с содержанием 0,3% повышает твердость и прочность стали. Механические свойства. Таблица 3 -Механические свойства стали  Выбор материала и сортамента сталей элементов сварной конструкции Для выбора материала сварной конструкции в первую очередь руководствуются такой характеристикой металла, как свариваемость. Под свариваемостью материалов понимается комплексная технологическая характеристика металла или сплава, которая отражает их реакцию на процесс сварки и показывает пригодность данного материала для получения надежного сварного соединения. Для сварки данной конструкции которая изготавливается из углеродистой стали Ст3сп применяются электроды марки МР3 типа Э46. Свариваемость определяется в первую очередь механическими испытаниями сварных швов на разрыв, изгиб, ударную вязкость и, кроме того, способностью материалов без образования трещин и значительного изменения свойств выдерживать быстрый нагрев до температуры плавления, значительное тепловое расширение, быстрое охлаждение и усадку при этом. Например, сталь должна обладать запасом вязкости при местных нагревах и высоких напряжениях и не быть склонной к хрупкому разрушению без проведения термической обработки. В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации. Помимо сварных образцов испытывают и несварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке. Испытание материалов на свариваемость необходимо при разработке технологии сварки. Свариваемость стали может быть определена также по содержанию химических элементов (С, Mo, V, Ni, Cr, Mn), влияющих на ее механические свойства. В этом случае пользуются эмпирической формулой, определяющей эквивалент углерода Сэкв: Сэкв = C + Mn/20 + Ni/15 + (Cr + Mo + V)/10, где Mn, Ni, Cr, Mo, V, С — содержание элементов в стали в весовых процентах по данным химического анализа. Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45%. При этом соотношении не обнаружено склонности стали к образованию горячих трещин. Если Сэкв более 0,45%, то для предотвращения образования трещин и закалочных структур применяют предварительный и сопутствующий подогрев и последующую термическую обработку. При сварке металлов малых толщин допускается предельное содержание Сэкв 0,55% без применения термической обработки. Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин. По свариваемости стали подразделяют на: хорошо, удовлетворительно, ограниченно и плохо свариваемые таблица 4 Таблица 4-классификация стали по технологической свариваемости

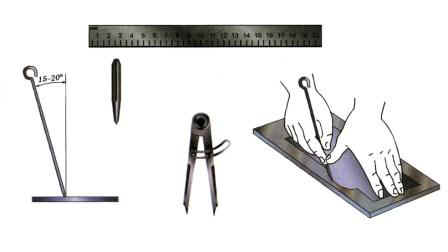

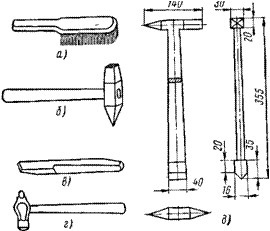

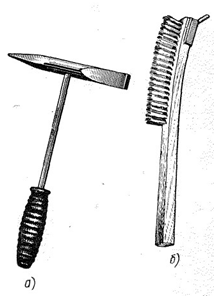

Сплав марки стали Ст3сп содержит: углерода - 0,9-1%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, хрома - до 0,3% , серы и фосфора - до 0,05 и 0,04% соответственно. Сэкв = 0,9 + 0,5/20 + 0,3/15 + (0,3 + 0,05)/10 =0,23 Из уравнения видно, что сталь хорошо сваривается и не дает трещин, не требует предварительного нагрева. Для изготовления типовых и стандартных сварных конструкций чаще всего используются стали различных марок. Сталь марки Ст3сп - малоуглеродистая конструкция обыкновенного качества, (поставляется с гарантируемыми химическими и механическими свойствами), хорошо сваривается без ограничений, не дает закалочных структур. Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Высокая механическая устойчивость к деформациям позволяет с успехом применять листовой прокат данной марки стали. В работе для изготовления мангала применяется сталь марки Ст3сп низкоуглеродистая, относится к группе хорошо свариваемых. Углерода в ней до 0,25 % , марганца 0,5% , кремния 0,35%. 1.3.Выбор и обоснование подготовительных операций К заготовительным операциям относятся: чистка, правка, разметка, резка, гибка, подготовка кромок под сварку, зачистка металла и сборка. Разметка - это операция, с помощью которой определяют конфигурацию будущей детали. Перенос размеров детали в натуральную величину с чертежа на металл, называют разметкой. При этом пользуются следующим инструментом: рулеткой, линейкой, угольником, чертилкой рисунок 2.  Рисунок 2 -Инструмент для разметки (чертилка, металлическая линейка, циркуль, угольник, рулетка). Механическая резка применяется для прямолинейного и криволинейного реза листов, с использованием роликовых ножниц. Резку листовых деталей с прямолинейными кромками из металла толщиной 40 мм, проводят на гильотинных ножницах, кроме того углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Для резки заготовок мангала использовалась шлифовальная машинка с отрезным диском рисунок 3.  Рисунок 3- углошлифовальная машинка с отрезным диском Подготовка кромок под сварку. К элементам геометрической формы подготовки кромок под сварку относится угол разделки кромок, притупления кромок, длина скоса листа при наличии разности толщины металла смещения кромок относительно друг друга, зазор между стыкуемыми кромками. Разделка кромок выполняется при толщине металла более 4 мм. Подготовка поверхности металла под сварку. Основной металл перед сваркой должен быть тщательно очищен от загрязнений и ржавчины. Качество чистки определяется внешним осмотром. Правку проверяют линейкой, поставленной на ребро. После резки проверяют наличие заусенцев и деформаций внешним осмотром. Гибка - получение нужной формы изделия путем сгибания. Разделка кромок для этой конструкции не нужна, так как толщина листа-4мм. Очистка -на поверхности кромок и прилегающей к ним поверхности на расстояние 20-30мм не допускается ржавчина, окалина, масляные загрязнения, заусенцы. Металл зачищается ручным способом -металлической щеткой, либо механическим путем: шлифовальной машинкой (рисунок 3) с зачистным диском. В местах сварочных соединений деталей кромки необходимо тщательно зачищать железной щеткой от грязи, масла, ржавчины которые приводят к образованию дефектов. От состояния поверхности свариваемых кромок значительной мере зависит качество сварных швов. Перед сваркой проверяют тщательность очистки стыкуемых кромок и прилегающих к ним поверхностей на ширину не менее 20 мм. Для выполнения работы использовался следующий вспомогательный инструмент рисунок 4.   В) В)Рисунок4 -. Вспомогательный инструмент металлическая щетка (а), Молоток (б), зубило (в). Для изготовления мангала в качестве измерительного инструмента используются металлическая линейка, штангенциркуль и рулетка. Все размеры переносятся с рабочего чертежа на лист металла. Раскрой заготовок осуществляется с помощью углошлифовальной машинки с отрезным диском строго по нанесенным линиям. После раскроя снимаются заусенцы с кромок. Сборка - в процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образованиякачественного соединения. Это достигается применением технологических приспособлений и оснастки. Для точной сборки деталей под сварку нужно использовать измерительные и  нструменты и всевозможные зажимы, угольники, струбцины рисунок 5. Рисунок 5- Угловая струбцина В процессе сборочных работ необходимо выполнять прихватки. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Процесс последовательного соединения и скрепления сборочных деталей между собой прихватками для образования отправочного элемента называют сборкой. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. 2.Специальная часть 2.1 Выбор и обоснование способа сварки Выбор того или иного способа сварки производится с учетом ряда факторов, главными из которых являются: - свариваемость металла; - толщина свариваемого металла. Свойства свариваемого материала в ряде случаев имеют определенное значение в выборе способа сварки и, иногда, существенно ограничивают число возможных способов. Существенную роль при выборе вида сварки играет толщина свариваемых деталей. При сварке тонкостенных деталей, для обеспечения требуемой величины проплавления и удовлетворительного формирования шва, нет необходимости, стремится к применению мощного источника тепла. Для постановки прихваток при сборке конструкции ёмкости для раствора, использовал ручную дуговую сварку покрытыми электродами. В работе применялась ручная дуговая сварка, так как для данного вида работ применение этого способа считаю наиболее целесообразным. Сущность данного процесса заключается в том, что металл плавится за счет тепла электрической дуги, горящей между электродом и изделием. Защита расплавленного металла от окружающей среды производится за счет обмазки электрода. Параметры режима сварки.При сварке швов в нижнем положении сила тока может быть определена по состоянию Jд = (20+60) d Jсв (40÷60) для электродов диаметром менее 5мм. Напряжение дуги 18 – 20, ширина шва 6 – 8мм длина дуги 1 – 0,5мм от основного металла, Jсв ≈ 80 – 120 H Нижнее положение Jсв ≈ 90А Горизонтальное положение Jсв ≈ 100А Вертикальное положение Jсв ≈ 80А. Сварка по не замкнутому контуру согласно ГОСТ 14771-76 2.2 Выбор сварочного оборудования для изготовления конструкций Для сварки мангала использовал выпрямитель ВД - 306C1предназначен для ручной дуговой сварки покрытыми электродами на постоянном токе. ВД 306С1 представляет собой однопостовой сварочный выпрямитель, который может быть использован для выполнения дуговой ручной сварки низколегированных, средне- и малоуглеродистых сталей рисунок 6  Рисунок 6-выпрямитель ВД - 306C1 Основные преимущества: Плавно-ступенчатая регулировка сварочного тока; Простая конструкция механического регулирования сварочного тока с помощью подвижных катушек; Индикация сварочного тока; Легкое зажигание и устойчивое горение дуги; Мощный и экономичный; Класс изоляции Н; Быстроразъемные, безопасные токовые разъемы; Удобство перемещения в монтажных условиях (установлен на колеса). Таблица5-технические характеристики ВД-306С1

Марка электрода для сварки мангала под детали УОНИИ Силу сварочного тока для сварки мангала подбирал по формуле: Iсв = К*dэ=2*40 Аппарат, подключаемый к сети переменного тока, применяется для питания постоянным током электросварочной дуги при выполнении работ по резке и сварке металлических изделий, а также их наплавке. Использовать его можно при влажности воздуха до 80 % и температурах от -40 до +40 °С в помещениях закрытого типа, где вентиляция воздуха происходит естественным путем. Для данной конструкции используется трансформатор ТДМ-505.  Рисунок 7 -. трансформатор ТДМ-505 Таблица 6 - технические характеристикитрансформатор ТДМ-505

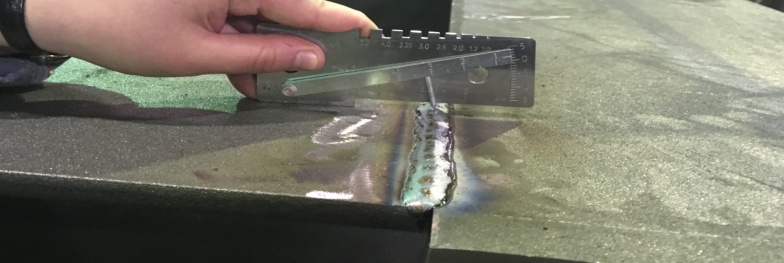

Силовой трансформатор преобразует энергию силовой сети в энергию, необходимую для сварки, а также согласует значения напряжений сети с выходным напряжением. В однопостовых выпрямителях используют преимущественно трехфазные трансформаторы, поскольку однофазные одно- и двухполупериодные схемы выпрямления приводят к существенным пульсациям выходного напряжения, которые ухудшают качество сварных соединений. 2.3 Выбор сварочных материалов Для сварки низкоуглеродистых сталей применяются электроды марок: ОЗС – 3; ОЗС – 4 ; МР – 3, стержень этих электродов изготовлен из проволоки марки СВ – 08А. В состав покрытия входит: 30 – 50% двуокиси титана, полевой шпат, ферромарганец, жидкое стекло. Этот электрод даст наименьшей процент разбрызгивания металла, пригодный для сварки на постоянном и переменном токе, он является, не вреден для организма человека, поэтому широко используется промышленности. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положение шва в пространстве. Примерное отношение между толщиной металла (s) и диаметром электрода при сварке шва в нижнем положение составляет: Sмм 1 – 2 3 – 5 4 – 10 12 – 24 30 – 60 dмм 2 – 3 3 – 5 4 – 5 5 – 6 и более Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. Для сварки стали марки Ст3сп можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например УОНИ-13/45, диаметром 3- 4 мм. 2.4 Порядок сварки изделия Сборка сварочной конструкции мангала – это одна из главных операций при изготовлении конструкции. Собранные детали конструкции сначала прихватывают, а потом сваривают. В некоторых случаях сборочные операции чередуются со сварочными. Выполнение швов в нижнем положении - это положение наиболее удобно для сварки так как капли электродного металла легко переходят в сварочную ванну под действием собственного веса и расплавленный металл не вытекает из нее. Зажигание дуги между покрытым электродом и свариваемым изделием выполняют в два приема: коротким замыканием конца электрода с изделием и отрывом электрода от поверхности изделия на расстояние, равно примерно диаметру покрытого электрода. Короткое замыкание электрода с изделием необходимо для нагревания металла до соответствующей температуры в катодном пятне, что обеспечивает выход первичных электронов и, следовательно, дуги. Для получения плотного и ровного шва для сварки в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15-30° от вертикали в сторону ведения шва. Обычно дуга сохраняет направление оси электрода: указанным наклоном электрода сварщик добивается не только максимального проплавления металла и лучшего формирования шва, но и так же уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве. Контроль режима сварки заключается в проверке параметров тока, их стабильности, соответствия скорости перемещения электрода, мощности тока. Сварка вертикальных стыков производится снизу вверх, хотя встречаются случаи, когда необходимо выполнять сварку сверху вниз. Выбор количества проходов определяется назначением данного соединения, а также толщиной свариваемых деталей изделия. Прихватки наносятся через каждые 100- 150мм. Для прохождения второго шва нужно делать колебательные движения из стороны в сторону для захватывания (сваривания) обоих кромок. При изготовлении мангала применяется листовая сталь Ст3сп, толщиной 4мм. Стандартная ширина мангала 300мм, длина –мангала – 800 мм, глубина — 150-200 мм, высота (от основания ножек до верхнего края стенок) – рассчитывается под рост человека. Для изготовления мангала применяется последовательная сборка и сварка. Данная операции производятся в следующей технологической последовательности: 1 операция: ко дну на прихватках собираются передняя и задняя стенки. Длина прихваток 10-20мм, Ø эл.=3мм, Iсв.= 80А. Сварка производится на постоянном токе, электродами Э 46 А марка МР-3. 2 операция: ко дну на прихватках собираются ранее собранные боковые стенки (полученная коробка сваривается короткими и средними швами). 3 операция: к полученному коробу угловым соединением привариваются ножки. Последовательность выполнения работы Сборку выполняют на столе. Первую стенку положить на стол, затем вторую стенку установить вертикально и сделать прихватку по центру между двумя стенками. После этого поставить еще две прихватки по краям. Аналогичным способом собрать на прихватки противоположные стенки. Потом обе части собрать между собой. Каждый из оставшихся углов - на одну прихватку по центру и две по краям. После этого к собранным между собой стенкам прихватить днище. Каждую сторону днища - на одну прихватку по центру и две краям. В последнюю очередь прихватить четыре уголка ножки, каждую на две прихватки. Стенки между собой и с днищем свариваются угловым швом углового соединения. Места прихваток зачищают щеткой. Если прихватки имеют дефект, то их вырезают и делают новые. Сварку выполняют на постоянном токе обратной полярности короткой дугой, желательно варить уширенными швами. Швы заваривают в нижнем положении. Угол наклона электрода равен 15°-20°. колебательные движения электродом - зигзагообразные. Швы выполняют за один слой, так как толщина листа 4 мм. Швы заваривают в следующем порядке. После этого все части мангала свариваются между собой. Отступив от низа 50 - 70 мм, в боковушках вырезаются отверстия 10 мм в диаметре, при помощи резака, кислорода и пропана. Для получения отверстий заданного диаметра держим резак без колебательных движений, тем самым прогибаем металл и делаем отверстие нужного диаметра. Расстояние между отверстиями должно составлять примерно 50 мм. Такая операция проделывается с целью улучшить доступ кислорода к горящему топливу. После этого все части мангала свариваются между собой. К основанию металлической конструкции следует приварить металлические ножки. Контроль сварочных соединений Сварное изделие после завершения всех технологических: операций предъявляют для технического контроля. Контроль осуществляют поэтапно. Внешним осмотром проверяют отсутствие подрезов, наплывов, непроваров, крупных пор и в соответствии с техническими требованиями чертежа дефекты могут быть устранены путем вырубки и заварки. При отсутствии внешних дефектов сварки производят контроль размеров изделия в соответствии с требованиями чертежа, а затем контроль качества сварных швов. Наружные поверхности сварных швов покрывают меловой обмазкой, а внутренние смачивают керосином. Керосин проникает в имеющиеся поры и трещины и окрашивает меловую обмазку в желтый цвет. Такой пробой можно выявить сквозные трещины и поры. Контроль сборки изделия выполняют повторными измерениями линейкой, точность углов проверяют угольником. Места прихваток зачищают щеткой. Если прихватки имеют дефект, то их вырезают и делают новые. 3.1 Виды возможных дефектов и способы их устранения Дефекты в сварных соединениях могут быть вызваны плохим качеством сварных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений - выявление возможных причин появления брака и его предупреждения. Работы по контролю качества сварочных работ проводят в 2 этапа: - Контроль в процессе сборки и сварки ( по операционный ). - Контроль качества готовых сварных соединений. В процессе изготовления (пооперационной контроль) проверяют качество подготовки кромок и сборки, Режимы сварки, порядок выполнении швов, внешний вид шва, его геометрические размеры, за исправностью сварочной аппаратуры. Последнее контрольная операция - проверка качества сварки в готовом изделии: внешний осмотр и измерения сварных соединений, испытания на плотность, контроль ультразвуком, магнитные методы контроля. Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы - поставщики вместе с партией металла необходимо произвести наружный осмотр установить механические свойства и химический состав металла. При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин и прочих дефектов. Предварительная проверка металла с целью обнаружения дефектов поверхности - необходимое и обязательная операция, благодаря которой можно предупредить применение некачественного металла при сварке изделия. При выполнении сборки контролируют следующие размеры: зазор между кромками, притупление и угол раскрытия для стыковых соединений. Контроль технологического процесса сварки: перед тем как преступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Не соблюдение порядка наложение швов может вызвать значительную деформацию. 3.2 Методика выполнения контроля Контроль качества сварочных работ и сварных соединений проводят в два этапа: в процессе монтажа и сварки законченных сварных соединений. В процессе монтажа и сварки проверяют: -качество сварочных материалов; -правильность сборки (зазоры и контрольные размеры конструкции); -чистоту свариваемых кромок; -соблюдение очередности наложения швов, предусмотренной технологической картой; -качество шва в процессе его наложения. Работы по контролю качества сварочных работ проводят в три этапа: - Предварительный контроль, проводимый до начала работ; - Контроль в процессе сборки и сварки (пооперационный); - Контроль качества готовых сварных соединений. Контроль наружных дефектов в сварных швах и околошовной зоны осуществляют путем внешнего осмотра (визуального или с применением лупы) и измерения их геометрических размеров рисунок 7. Визуальному осмотру с проведением необходимых измерений подлежат 100% сварных швов. Для того, чтобы осуществить качественную и полноценную оценку работоспособности конструкции на промышленных предприятиях обязательно проводят контроль сварных швов, используя несколько методов. Все методы подразделяются по принципу воздействия на исследуемый объект на две обширные группы: методы неразрушающего контроля и методы разрушающего контроля. Предпочтительней и практичней в применении методы первой группы, но многие из них являются достаточно дорогостоящими и имеют свои особенности проведения. Поэтому экономически выгодней начинать любой контроль сварного шва с самого простого метода — визуальный контроль качества. Этот способ контроля считается самым доступным и оперативным и потому является обязательным, предварительным методом обследования, перед проведением любого другого метода испытания шва.  Рисунок7 -Проверка сварного шва Контроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||