Полимерные композитные материалы в тс. Полимерные композитные материалы в транспортном строительстве

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

Федеральное государственное бюджетное образовательное учреждение высшего образования «Саратовский государственный технический университет имени Гагарина Ю.А.» Институт урбанистики, архитектуры и строительства Кафедра «Транспортное строительство» РЕФЕРАТ на тему: «Полимерные композитные материалы в транспортном строительстве» Выполнил: Студент группы М4-СТЗС11 Рамалданова С.Д. Проверил: Задирака А.А. Саратов, 2021 ОглавлениеВведение 3 Общие сведения о композиционных материалах 5 Полимеры в строительстве 6 Материалы и методы 10 Результаты 14 Обсуждение и заключение 17 Список литературы 18 ВведениеСтальные стержни использовались в качестве арматуры для бетона с 19 века. Но человечество не стоит на месте. В 21 веке люди пытаются перейти от знакомых древних материалов к более совершенным и высококлассным, чтобы лучше соответствовать требованиям постоянно меняющегося мира. Композиционные материалы, безусловно, являются одним из таких материалов. Конечно, полностью без использования стальной арматуры уже не обойтись, но на некоторых участках дорог можно заменить стальную арматуру арматурой из композитных материалов. Из этих материалов также изготавливают различные изделия и устройства, такие как сливные поддоны, перила, трубы и трубопроводы [1], фонарные столбы и многое другое. Композиционные материалы означают непрерывный продукт, состоящий из двух или более материалов, которые различаются по форме и / или фазовому состоянию, и / или химическому составу, и / или свойствам, обычно связаны с физическими связями и имеют границу между требуемым материалом (матрицей) и их наполнители, включая армирующие наполнители [2]. Совмещение слоев с разными свойствами в одном материале позволяет получить новый продукт со свойствами, которые отличаются от характеристик каждого слоя в отдельности. В повседневной жизни композитные материалы знают все, ведь самые элементарные образцы композитного материала - это фанера, ДСП или ДВП. Но в дорожном строительстве сегодня к композитным материалам и изделиям из них относятся осторожно, так как строители привыкли использовать материалы, на которые есть нормативные документы и сертификаты, которые давно используются и испытываются. Таким образом, очень сложно перейти от старых, давно используемых материалов к новым, которые никогда не использовались в строительстве и на которые нет ссылки в нормативных документах. Чтобы изделия из композиционных материалов чаще использовались при строительстве и проектировании дорог и мостов, необходимо создать официальную базу данных таких материалов, на которую можно было бы ссылаться в нормативных документах. В настоящее время делается попытка создать базу данных по композитной арматуре [3]. В октябре 2013 года по инициативе ООО «Автодор-Инжиниринг» Группа компаний «Автодор» организовала встречу с ведущими производителями композитной арматуры. По итогам встречи весной 2014 года была создана рабочая группа по использованию композитной арматуры при строительстве дорог и мостов. Цель данной группы - содействие созданию нормативной базы, разработка и реализация плана внедрения композитной арматуры на объектах строительства и реконструкции Госкорпорации «Росавтодор». В состав рабочей группы вошли представители Госкорпорации «Автодор», Росавтодора, ООО «Автодор-Инжиниринг», Союза производителей композитных материалов, арматурных организаций, научно-исследовательских и проектных институтов (ООО «Сервис-Мост», МГСУ ФБГОУ, ЦНИИС », НИИЖБ, ООО« Союздорпроект ». », ЗАО« Институт Стройпроект »и др.), Подрядные организации (ЗАО« Мостотрест ») - всего более 30 организаций [4]. Программа работы рабочей группы была принята в начале 2015 года. Целью этой программы было эмпирическое обобщение экспериментальных данных, а также разработка методов расчета и принципов проектирования, необходимых для создания свода правил использования бетонных конструкций автомобильного моста. с композитным армированием. В результате исследования рабочей группы были определены критерии и категории конструкций для преимущественного использования композитной арматуры. Раньше их привлекали к ответственности за невыполнение рекомендаций ГОСТа, и наказания были очень суровыми, вплоть до уголовного срока. В наше время таких суровых наказаний нет. Это связано с тем, что в 2002 году был принят Закон № 184-ФЗ «О техническом регламенте», отменивший обязанность соблюдать СНиПы и ГОСТы. После принятия этого закона появилось много некачественных технических характеристик. Разработчику, производителю материалов и оборудования стало проще создать новую техническую спецификацию за короткий промежуток времени и сэкономить время, чем тратить деньги и усилия на создание всей базы данных оборудования и рекомендаций по оборудованию продуктов, которые можно было бы построить. на существующих совместных предприятиях и быть связанными с ними. Это стало еще одной причиной отсутствия единой нормативной базы. Общие сведения о композиционных материалахКомпозитный материал представляет собой неоднородный твердый материал, состоящий из двух или более компонентов, среди которых можно выделить армирующие элементы, которые придают материалу необходимые механические характеристики, и матрицу (или связующее), которая обеспечивает совместную работу армирующих элементов. . Механическое поведение композита определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними. Эффективность и характеристики материала зависят от правильного выбора оригинальных компонентов и технологии их комбинирования, призванной обеспечить прочную связь между компонентами при сохранении их исходных характеристик. Комбинируя армирующие элементы и матрицу, формируется комплекс свойств композита, отражающий не только исходные характеристики его компонентов, но и включающий свойства, которыми не обладают изолированные компоненты. В частности, наличие границ раздела между армирующими элементами и матрицей значительно увеличивает сопротивление растрескиванию материала, а в композитах, в отличие от металлов, увеличение статического сопротивления не приводит к снижению, а, как правило, к повышение характеристик прочности на разрыв. Преимущества композитных материалов: высокая удельная прочность высокая жесткость (модуль упругости 130 ... 140 ГПа) высокая износостойкость высокая усталостная прочность с CM можно изготавливать конструкции со стабильными размерами Более того, разные классы композитов могут иметь одно или несколько преимуществ. Некоторые преимущества нельзя получить одновременно. Композитные недостатки Большинство (но не все) составные классы имеют недостатки: Высокая цена анизотропия свойств повышенная наукоемкость производства, потребность в специальном дорогостоящем оборудовании и сырье, а значит, развитое промышленное производство и научная база страны. Полимеры в строительствеПри использовании новых материалов на основе пластика в строительной индустрии необходимо соблюдать следующее. В то время как «классические» материалы в основном используются в гражданском строительстве, полимерные композиты имеют хорошие перспективы в таких областях, как строительство мостов, железных дорог, мостов и т. Д. Строительство Строительство - это расплывчатый термин, который охватывает широкий спектр механических нагрузок, от легких нагрузок до щитов, ограждений, розеток, используемых для защиты оборудования или звукоизоляционных стен, до сверхвысоких давлений, которые могут выдерживать опоры мостов. Чтобы найти решения, которые работают в этих различных ситуациях, инженер-строитель использует очищенные пластмассы или композиты: - Часто используется в легких конструкциях. - Регулярно используется в специализированных (нишевых) конструкциях - Предназначен исключительно для больших конструкций, таких как мосты. На рисунке 1 показано несколько примеров.  Рисунок 1: Строительные конструкции. В гражданском строительстве используются традиционные материалы, такие как бетон и сталь, которые имеют низкую стоимость компонентов, но высокие затраты на транспортировку и установку, а также низкие возможности обработки. Добавление пластика может привести к следующему: - Снижение конечных затрат. - Повышение производительности. - потеря веса. - Расширенные возможности дизайна по сравнению с деревом и металлами. - Сопротивление ржавчине. - Простота в обращении и установке. - Некоторые полимеры могут пропускать свет и даже быть прозрачными. - Простота обслуживания. - Изоляционные свойства. С другой стороны, необходимо учитывать старение и механическое сопротивление. Однако некоторые модели, построенные в середине 1950-х годов из армированного стекловолокном полиэстера, демонстрируют значительную долговечность. Отрасль гражданского строительства консервативна, и существуют препятствия на пути расширения использования пластмасс и композитов: - Плохое знание и небольшой опыт использования этих материалов в гражданском строительстве. - Сложность передачи опыта, полученного в других отраслях. - Сложность выбора и оценки размеров этих материалов. - Сложность взаимопонимания между представителями разных профессий с очень разным менталитетом. - Общественное мнение о пластике. - Суровые условия окружающей среды на участке. - Сложные условия использования, не совсем совпадающие с практикой и квалификацией производителей. Прогрессивная реакция пластмасс на рост спроса в строительстве: от очищенных термопластов до ориентированных композитов из углеродного волокна Композиты представляют особый интерес для строительной отрасли из-за их высоких коэффициентов. Кроме того, возможность задавать направление в композитной арматуре расширяет возможности проектирования по отношению к стали. В таблице 1 сравнивают несколько случаев, но также существуют и другие промежуточные решения. Таблица 1: Примеры свойств от очищенных термопластов к однонаправленным композитам

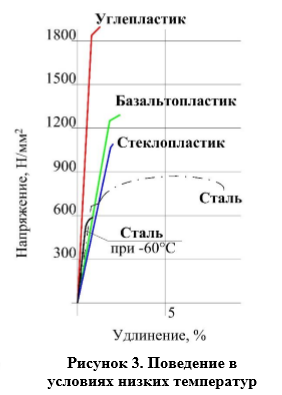

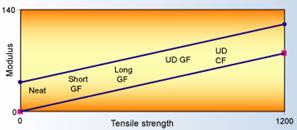

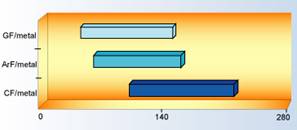

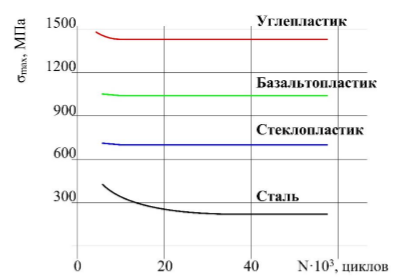

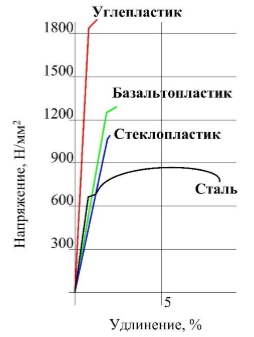

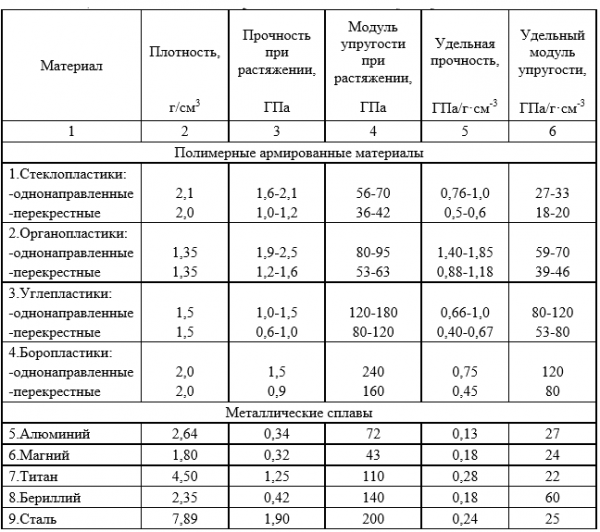

На рисунке 2 приведена схема роста механической эффективности в соответствии с армированием полимера.  Рисунок 2: Механическая эффективность пластмасс. Затраты на материал для композитов всегда превосходят аналогичные затраты на металл, а самое дорогое это углеродно-волоконное армирование (см. Рисунок 3). Эти затраты на пластмассы и композиты компенсируются другими преимуществами. Рисунок 3: Сравнительная стоимость композитов и металла.  Материалы и методыКомпозиционные материалы обладают рядом преимуществ [5]. Имеют небольшой удельный вес (в 4-8 раз легче стальных изделий); низкая теплопроводность; высокая прочность, сравнимая с металлами и в несколько раз превышающая прочность термопластов (ПВХ, ПЭ, ПП); коррозионная стойкость и химическая стойкость [6] ; устойчивость к вандализму и возможность ремонта; хорошая огнестойкость (TG, G1) _2_, низкое выделение дыма (Т1, Т2) [7] и токсичных веществ (T2); полное отсутствие каплеобразования. Такие материалы диэлектрические, они радиопрозрачны и магнитоинертны. Срок службы композитных изделий не менее 100 лет[8] . К недостаткам можно отнести высокую начальную стоимость, которая компенсируется отсутствием затрат на ремонт в процессе эксплуатации. Результаты сравнения важнейших физико-механических свойств полимерных композитов (далее ПКМ) и металлических сплавов приведены в таблице 1. Также учитывайте предел прочности при растяжении, высокое сопротивление усталости и низкотемпературное поведение различных типов композитов и стали на рисунках 1, 2 и 3. соответственно. На рисунке 3 показана рабочая температура композитов при нагрузках до -80 ° C.

Опираясь на графики и таблицу, можно констатировать факт: по всем характеристикам и показателям ПКМ выглядят более убедительно и перспективно на фоне материалов из металла. Плотность композитных материалов (1,35-2,1 г/см3) более чем в 4 раза ниже, чем у стали (7,89 г/см3). При равнопрочной замене вес конструкции уменьшается в 8 раз, то есть уменьшение веса конструкции на 800%. Удельная прочность, к примеру стеклопластика (0,55 ГПа/г·см-3), вдвое выше, чем у стали (0,24 ГПа/г·см-3), то есть при использовании стеклопластика, прочность конструкции увеличивается на 200%. Исходя из рисунка 3, можно наблюдать, что сталь при низких температурах начинает деформироваться при напряжении в 2 раза ниже, чем стеклопластик. А из рисунка 2 видно, что материалы из композитов выдерживают бо̀льшие напряжения при заданном количестве циклов, нежели сталь, при этом напряжения остаются неизменными на протяжении всего эксперимента. Таблица 1. Основные типовые физико-механические характеристики ПКМ и металлов.   Рисунок 4. Система водоотводных лотков "Solidtech" Что касается использования композитных материалов в дорожном строительстве, одной из наиболее распространенных является дренажная системах[9]. Стеклопластиковые поддоны для организованного сбора и отвода воды с проезжей части в условиях постоянного воздействия химически агрессивных выбросов не подвергаются коррозии, поэтому они долговечны[10]. Кроме того, они не требуют затрат на обслуживание при регулярной очистке и покраске. В кодах мостов[11]нет особых конструктивных случаев, поэтому нет проблем с введением составных лотков. Например, на объекте в Краснодарском крае под названием: «Реконструкция участков автодороги Новороссийск - Керченский пролив (г. Симферополь)». При строительстве въезда с автомобильной дороги М-25 «Новороссийск - Керченский пролив» в город Керчь и сухогрузный район Таманского морского порта на участке км 0 - км 42, на участке «РД». Этап, это была использована система дренажных желобов «Solidtech» (Рисунок 4). Несмотря на все преимущества продукции из ПКМ, в России редко бывает достигнута договоренность об использовании такой продукции в строительстве дорог и мостов. Отчасти это связано с тем, что, во-первых, при расчете стоимости сметного строительства не учитывается стоимость эксплуатации, а стоимость композитных изделий высока. Для дренажных устройств, например, вверх на 20%, а для перил до 40%. Однако с учетом эксплуатационных расходов экономичнее использовать ПКМ вместо других материалов. Во-вторых, в России нет связи между обновленными стандартами и уже разработанными ОДМ и СТО, что возвращает нас к важности создания единой базы данных композитных материалов.

РезультатыПодумаем о строительстве дорог и мостов в других странах. Европейские соседи имеют более чем 20-летний опыт строительства такого типа. За это время построено более 300 мостов, из них 200 пешеходных мостов с несущими конструкциями из полимерных композитов. Например, в Дании пешеходный мост длиной 40 метров, шириной 3 метра и грузоподъемностью 500 кг / м2 был построен за 18 часов (Рисунок 5). В Нидерландах производитель мостов FiberCore Europe и строительная компания Heijmans построили самый длинный в мире композитный мост с использованием материалов DSM. Длина моста 140 метров (рисунок 6). В России на этапе проектной документации пытались реализовать строительство пешеходных переходов с решением об использовании монолитных, полностью транспортируемых натяжных конструкций из полимерно-композиционного материала. Имеются сертификаты соответствия на материал и конструкции из него, подтверждающие возможность использования пешеходных мостов в строительстве, а также обоснования проекта и на основании протокола Технического совета ГК, проектирование. решения были разработаны, СТУ не разработано. Это был участок трассы М-1, км 33-84, крупный комплексный объект с 13 пешеходными мостами. Документация передана в Главгосэкспертизу (далее ГГЭ) из Москвы. Проект получил положительные отзывы, но уже со стальными прутками. Позже участок трассы М-4 «Дон», км 933-1024, был передан в состав ГГЭ, где были предложены такие же решения для композитных пешеходных мостов. На этот раз СТУ был разработан и утвержден. ГГЭ окончательно взяла на себя металлоконструкции и аргументировала это тем, что использование композитных конструкций СНиП 2.05.03-84 * не предполагается. Главгосэкспертиза в основном утверждает проекты, в которых используемые продукты и материалы соответствуют ГОСТу. Проекты, в которых продукты основаны только на технических характеристиках, редко принимаются экспертами. Но если в «Росавтодоре» согласовано техническое задание или стандарт предприятия, Главгосэкспертиза утвердит проект на основании таких документов. Есть стимул подавать ТУ на согласования в «Росавтодор»: по официальным данным в 2017 году было принято 70 нормативных документов, в 2018 году планируется принять более 100 документов и сертификатов.

В действующем СП 35.13330.2011 есть предложение, разрешающее его использование композиционный материал, при этом на самом материале нет единого указания ГОСТ, ОДМ, СТО, ТУ, расчетных значений допустимых отклонений и нормативов, определяющих методы контроля расчетных показателей. Также в СП 46.13330.2012 [12] нет ссылки на уже разработанные документы, создающие основу для использования композиционных материалов.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||