Поршневые насосы

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

|

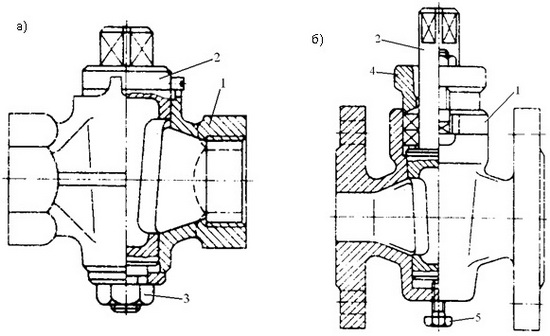

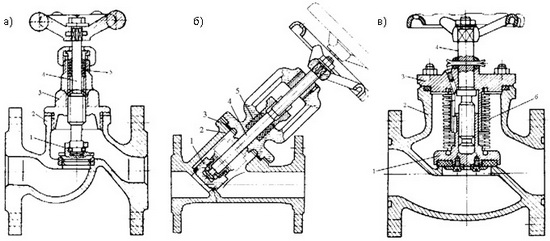

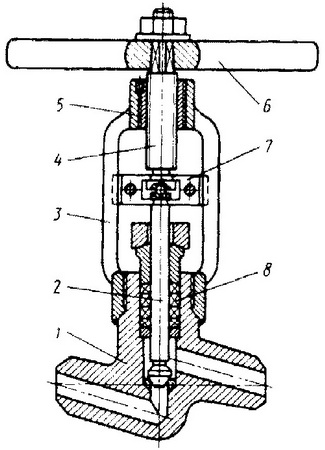

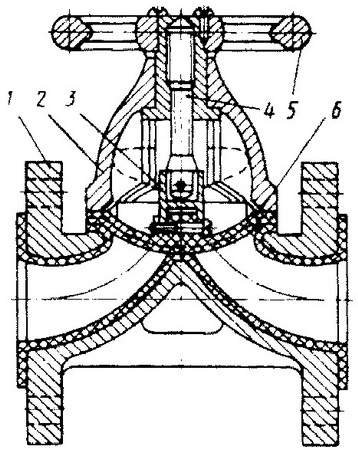

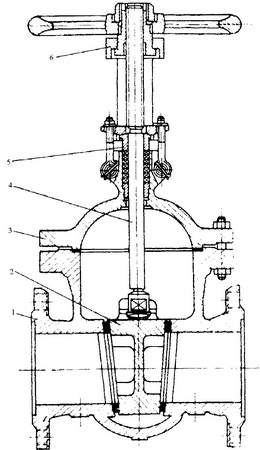

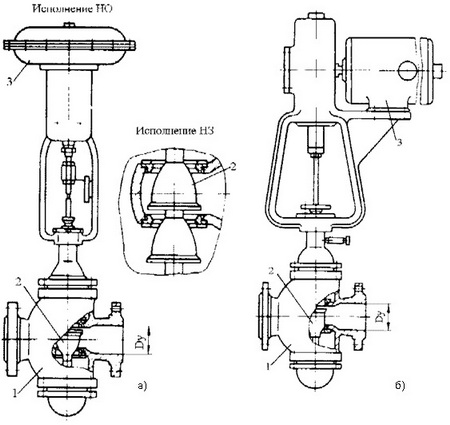

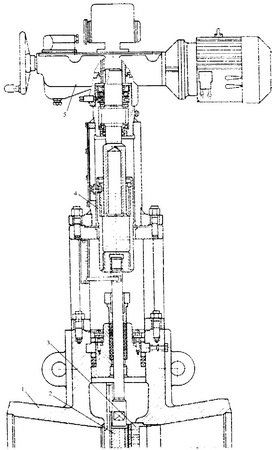

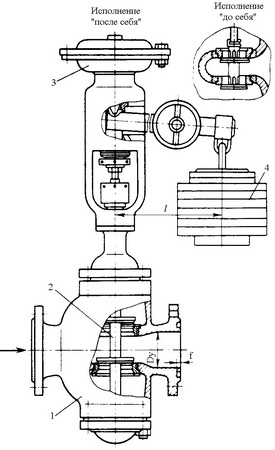

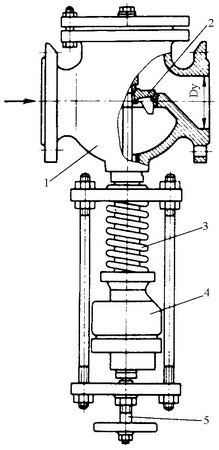

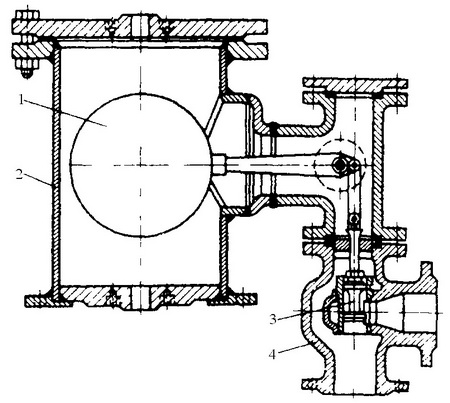

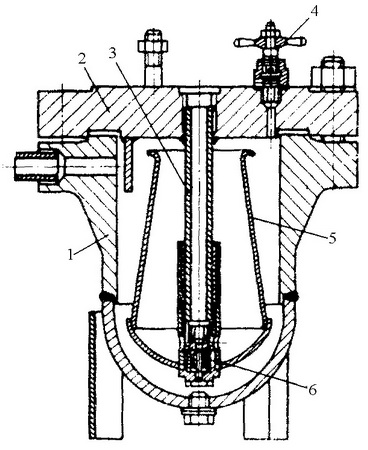

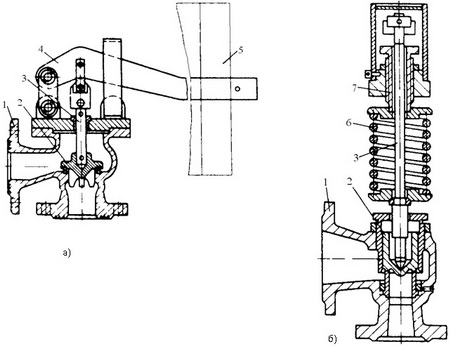

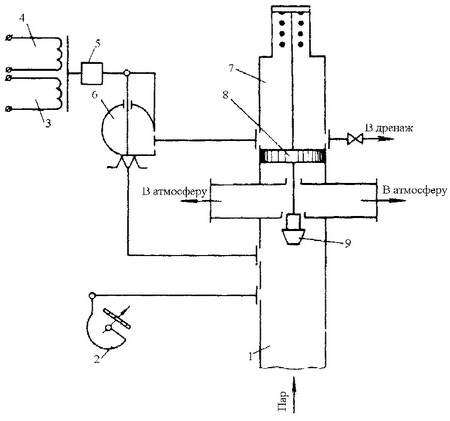

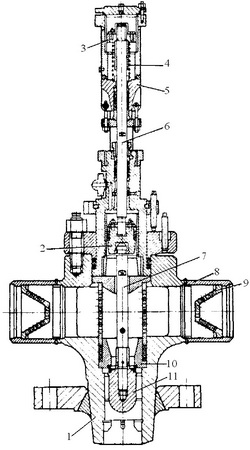

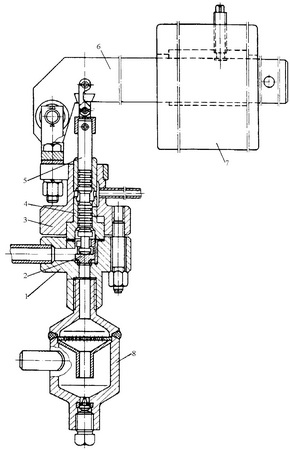

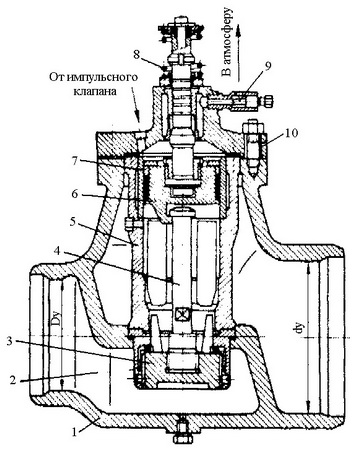

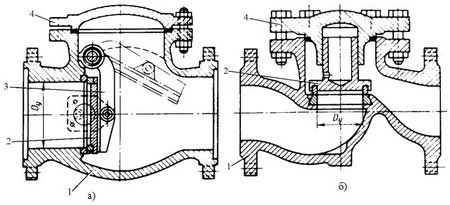

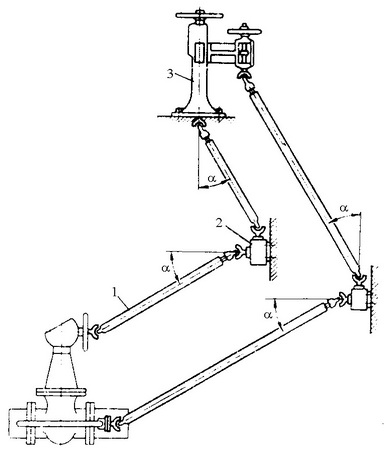

Министерство науки и высшего образования РФ Новомосковский институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования “Российский химико-технологический университет имени Д.И. Менделеева” Кафедра оборудование химических производств Реферат На тему: поршневые насосы Зав. кафедрой ________________ Бегова А.В. Руководитель ________________ Клочков В.И. Студент ________________ Могош Р.О. Группа М-22-1 г. Новомосковск 2022-2023г Оглавление Введение…………………………………………………………………………3 Запорная арматура. Краны…………………………………………………….…3 Вентили……………………………………………………………………..……3 Задвижки…………………………………………………………………..……..6 Регулирующая арматура. Регулирующие клапана…………………………….9 Регуляторы давления…………………………………………………………….11 Регуляторы уровня (перелива)……………………………………………….....12 Конденсатоотводчики………………………………………………………...…13 Смесительные клапана……………………………………………………….…14 Предохранительная арматура. Предохранительные клапана……………..….15 Обратные клапана………………………………………………………………..20 Редукционно-охладительные установки…………………………………….....22 Приводы для управления трубопроводной арматурой……………..…………23 Ручные дистанционные приводы…………………………………….…………23 Компенсирующие устройства………………………………………….……….25 Пневмо- и гидроприводы………………………………………………………..27 Устройство и принцип работы клиновой заглушки……………………...……27 Где применяют клиновые задвижки……………………………………………28 Достоинства и недостатки задвижек клинового типа………………………....29 Разновидности клиновых задвижек…………………………………………….30 Механизм устройства открывания………………………………………….…..33 Разновидности конструкции клина……………………………………….…….33 Заключение……………………………………………………………………….35 Список литературы………………………………………………………………36 Введение Для надежного перекрытия потока жидкости или иной рабочей среды в строительных трубопроводах широко используются запорную арматуру. Наиболее популярный и простой вариант – задвижка, то есть устройство для прекращения потока рабочей среды путем с помощью широкой плоской детали (клина», полностью перекрывающего зев трубопровода. Запорная арматура. Краны. Рабочий орган кранов — пробка, которая при повороте вокруг своей оси открывает или закрывает сквозной канал в корпус. По способу уплотнения пробки в корпусе краны подразделяются на натяжные (рис. 1, а) и сальниковые (рис. 1, б). В натяжных кранах уплотнение осуществляется подтягиванием гайки 3, навернутой на нижний конец пробки 2, проходящей через дно корпуса 1. В сальниковых кранах уплотнение пробки достигается подтяжкой грундбуксой 4. В сальниковых кранах диаметром условного прохода 40 мм и более в нижней части корпуса устанавливается отжимный болт 5, который служит для облегчения извлечения пробки при разборке крана. Рис. 1. Краны:  а — натяжной б — сальниковый фланцевый Вентили. По назначению вентили разделяют на запорные и регулирующие. Рабочий орган запорного проходного вентиля (рис. 2, а) — тарелка (золотник, клапан) 1 и шпиндель (шток) 4, который перемещается перпендикулярно седлу — уплотнительной поверхности в корпусе 2. При открывании вентиля с помощью маховика 7 тарелка отрывается от седла без скольжения, благодаря чему исключается задирание уплотнительных поверхностей затвора. В вентилях гидравлическое сопротивление выше, чем в кранах, так как потоку среды приходится менять направление. Для уменьшения гидравлического сопротивления иногда применяют прямоточные вентили (рис. 2, б), у которых золотник в открытом положении не мешает проходу среды. Рис. 2. Запорные вентили на низкие и средние параметры:  а — проходной б — прямоточный в — сильфонный 1 — тарелка (золотник, клапан) 2 — корпус 3 — крышка 4 — шпиндель (шток) 5 — сальниковая набивка 6 — сильфон На рис. 2, в показан сильфонный вентиль, в котором проход среды через крышку закрывает сильфон 6, представляющий собой гофрированную втулку. Уплотнение с помощью сильфона обеспечивает большую плотность, чем сальниковая набивка 5, и применяется на трубопроводах, находящихся под разрежением (вакуумом), чтобы не допустить срыва вакуума из-за присоса в трубопровод наружного воздуха, или на трубопроводах с агрессивной средой, утечка которой недопустима. Регулирующие вентили по конструкции аналогичны запорным и отличаются от них только формой тарелки, которая для обеспечения плавного регулирования количества протекающей среды большей частью выполняется в виде профилированной иглы обтекаемой формы и составляющей со шпинделем одно целое. Для современных вентилей высоких и сверхкритических параметров среды (рис. 3) особенностью является бескрышечное исполнение — бугель 3 соединяется непосредственно с корпусом 1 с помощью резьбы. Роль тарелки выполняет торцевая часть штока 2 с наплавленной уплотнительной поверхностью, имеющей коническую форму. Шпиндель 4 сопрягается одним концом резьбы с резьбовой втулкой 5, а другим — со штоком, узлом (хомутом) 7 соединения шпинделя со штоком. Узел сальникового уплотнения 8 штока расположен в корпусе 1. Управление вентилем осуществляется маховиком 6. Рис. 3. Вентиль запорный на высокие м сверхкритические параметры.  На трубопроводах для подкисленной воды в цехах химической водоочистки применяют диафрагмовые вентили (рис. 4). Затвором в них является резиновая диафрагма 6. Внутренняя поверхность корпуса 1 покрыта резиной. При вращении маховика шпиндель 4 увлекает за собой клапан 3 и прикрепленную к нему резиновую диафрагму 6, которая, выгибаясь кверху, открывает проход для среды. Рис. 4. Вентиль запорный диафрагмовый гуммированный:  1 — корпус 2 — крышка 3 — клапан 4 — шпиндель 5 — маховик 6 — резиновая диафрагма Задвижки. Задвижки по конструкции затвора подразделяются на клиновые и па-раллельные (шиберные). В отличие от вентилей затворы у задвижек перемещаются параллельно уплотнительным поверхностям седла. У клиновых задвижек уплотнительные кольца в корпусе располагаются под углом друг к другу и затвор имеет форму клина, чем обеспечивается плотность прилегания затвора к седлу. У параллельных задвижек уплотнительные кольца в корпусе параллельны и плотность прилегания достигается с помощью грибка или других устройств, прижимающих тарелки затвора к седлам в корпусе. Клиновые и параллельные задвижки могут быть с выдвижным (рис. 5), с невыдвижным шпинделем или со шпинделем, имеющим вращательно-поступательное движение. Рис. 5. Задвижка клиновая фланцевая с выдвижным шпинделем:  1 — корпус 2 — клин (диск) 3 — крышка 4 — шпиндель 5 — узел уплотнения шпинделя 6 — ходовой узел шпинделя Наибольшее распространение получили как равнопроходные, так и с небольшим сужением в зоне седел задвижки с клиновым самоустанавливающимся двухдисковым затвором или затвором в виде эластичного клика. Соединение корпуса с крышкой — бесфланцевое, самоуплотняющееся под давлением рабочей среды; соединение патрубков задвижки с трубопроводом — сварное. На рис. 6 показана новая конструкция задвижки с малогабаритным затвором на высокие и сверхкритические параметры. Рис. 6. Задвижка с малогабаритным затвором.  Основные узлы и детали задвижки: корпус 1 с вварными седлами: малогабаритный клиновой затвор 2, состоящий из двух дисков, распираемых распорным кольцом, выполненным в форме клина; шпиндель 3; плавающая крышка 4; бугель 5; привод 6; ходовой узел шпинделя 7 и узел уплотнения 8. Соединения тарелок с обоймой — байонетное, тарелки фиксируются в определенном положении с помощью двух штифтов, распираемых пружи-ной. Между распорным кольцом и дисками устанавливают рифленую компенсирующую прокладку, служащую для компенсации неточности изготовления деталей затвора и установки седел корпуса: для регулирования линейных размеров затвора можно устанавливать регулирующую прокладку. Кроме улучшении конструкции затвора изменен узел бесфланцевого соединения корпуса с бугелем. Кольцо в верхней части имеет буртик высотой 10 мм и диаметром, равным внутреннему диаметру корпуса. Благодаря этому усилие от внутреннего давления через плавающую крышку и сальник, консольно действующее на разъемное кольцо, воспринимается не торцевыми поверхностями паза, как было в старой конструкции, а стенками корпуса. Это позволяет увеличить зазор между торцевой поверхностью кольца и пазом корпуса до 1—1,6 мм. На торцевой поверхности буртика имеется кольцевая проточка шириной 4 мм, позволяющая применить приспособление для извлечения сегментов разъемного кольца из паза корпуса, что повышает производительность труда при разборке арматуры. Задвижки на давление 4 МПа и температуру 570°С выпускают с фланцевым соединением корпуса с крышкой. Регулирующая арматура. Регулирующие клапана. К регулирующей арматуре относятся регулирующие вентили, регулирующие клапана, регуляторы давления прямого действия, регуляторы уровня. Конденсатоотводчики и смесительные клапаны. Регулирующие вентили имеют ограниченное применение. Регулирующие клапана (рис. 7, а, б) широко используются в различных системах автоматического регулирования потоков. Управление осуществляется с помощью мембранного привода при пневматической системе связи или с помощью электромоторного привода при электрической системе связи. Регулирующие клапана могут быть двухтипов: нормально открытые (НО) и нормаль¬но закрытые (НЗ). Рис. 7. Регулирующие клапаны:  а — с пневматическим мембранным исполнительным механизмом б — с электрическим исполнительным механизмом 1 — корпус 2 — регулирующий орган (золотник) 3 — привод В питательных узлах отечественных блоков высоких и сверхкритических параметров устанавливают регулирующие клапана шиберного типа (рис. 8). Регулирующим органом клапана служит плоскопараллельный шибер 2. Седло 3, установленное в корпусе 1, выполнено в виде перфорированной перегородки, с тем чтобы обеспечить направление потока воды параллельно оси трубопровода. Для уменьшения износа резьбовой пары втулка резьбовая, шток, перенесена в прямоходовой механизм 4. Управление клапаном осуществляется встроенным электроприводом 5 через прямоходовой механизм. Клапан не является запорным, хотя при соответствующем состоянии уплотнительных поверхностей и при определенном перепаде давлений среды (1 МПа) протечки в закрытом состоянии (нерегулируемый расход) могут быть сведены практически к нулю. Соединение корпуса с крышкой — бес-фланцевое, с опорным элементом в виде разрезного закладного кольца. Рис. 8. Регулирующий клапан с Dу 250 мм.  В клапанах шиберного типа регулирующий орган — шибер (седло) в процессе эксплуатации подвергается сильному эрозионному износу. Для устранения этого важно правильно подобрать материал рабочих поверхностей. Если принять эрозионную стойкость стали 12Х18Н9Т за единицу, то относительная эрозионная стойкость поверхностей, наплав-ленных различными электродами, будет следующей: для электродов ЦН-6 — 0,9; ЦН-12 — 1,01; ЦН-13 — 2,75; ЦН-2 — 1,44; ЦН-3 — 0,914; ХН80С3Р — 4,5. Вместо выпускавшихся клапанов впрыска шиберного типа в настоящее время промышленность начала выпускать серийные запорно-регулирующие клапана игольчатого типа (рис. 9). Основными составными частями клапана являются корпус 1, бугель 5, шток 4, узел перемещения штока 6. В корпусе размещено седло 2, имеющее наплавленную уплотнительную поверхность конусной формы. Для передачи усилия уплотнения на нижнюю набивку предусмотрена промежуточная втулка 3. Управляется клапан встроенным электроприводом 7, позволяющим осуществлять как дистанционное управление клапаном, так и управление вручную (маховиком). Рис. 9. Запорно-регулирующий клапан впрыска игольчатого типа Dу 20 мм (Рр = 38 МПа; Тр = 280 С).  С целью упрощения схемы впрыска охлаждающей воды в охладитель пара редукционно-охладительных установок (РОУ) выпускаются клапана впрыска многоступенчатого (каскадного) дросселирования. Они заменяют применявшуюся ранее в схеме впрыска арматуру с клапанами постоянного расхода. В таких клапанах седла разделены на несколько секций. Максимальный перепад давлений определяется в основном двумя факторами: повышенной эрозионной стойкостью материала седла и профилированной части штока, а также гидродинамикой потока воды в самом седле. Снижение давления воды происходит не только в наиболее узком сечении, но и в дроссельных каналах, что обеспечивает малые осевые скорости потока и предохраняет регулирующий орган от эрозионного износа. Клапана, управляющиеся посредством рычажной системы от электрического исполнительного механизма типа МЭО (механизм исполнительный электрический) или КДУ (колонка дистанционного управления), одновременно с дросселирующими функциями выполняют и запорные. Регуляторы давления. Регуляторы предназначены для автоматического поддержания заданного давления “после себя” или “до себя”. Их применяют на трубопроводах для жидких и газообразных сред. В этих устройствах для перемещения регулирующего органа используется энергия регулируемой среды: они работают без дополнительного постороннего источника энергии. Регуляторы давления прямого действия изготавливаяют рычажными (рис. 10) “после себя” и “до себя”; пружинными (рис. 11) “после себя” (редукционные клапана); с поршневым приводом и внутренним импульсным механизмом (редукционные клапана). Рис. 10. Рычажный регулятор давления прямого действия “после себя” и “до себя”.  Рычажный регулятор (см. рис. 10) состоит из груза 4, мембранного исполнительного механизма 3 и разгруженного регулирующего органа (золотника) 2. Среда под рабочим (начальным) давлением подается во входной патрубок корпуса 1. Проходное сечение в этот момент у регуляторов “после себя” открыто, а у регуляторов “до себя” закрыто за счет действия рычага с грузом на подвижную систему. С помощью трубки, соединяющей трубопровод с мембранным исполнительным механизмом, давление передается на мембрану в направлении, обратном действию груза. Когда давление среды на мембрану станет больше или меньше усилия, создаваемого грузом, подвижная система начнет перемещаться, что приведет к изменению проходного сечения в регуляторе и давления до регулятора или после него. На требуемое давление регулятор настраивают подбором грузов и их расположением на рычаге. Рычажный регулятор устанавливают на горизонтальном трубопроводе мембранной головкой вверх. Пружинные регуляторы “после себя” (рис. 11) имеют односедельный корпус 7, регулирующий орган (золотник) 2, уравновешенный от одностороннего действия среды с помощью поршня в цилиндре 4, куда также поступает среда. Пружина 3 регулятора воспринимает усилие редуцированного давления среды, поступающей под золотник. На требуемое давление регулятор настраивают регулировочным винтом 5, вращением которого изменяют усилие сжатия пружины. Рис. 11. Пружинный регулятор давления прямого действия “после себя” (редукционный клапан).  Регуляторы уровня (перелива). Для регулирования уровня воды в сосудах применяют регуляторы уровня (рис. 12). Регулятор состоит из поплавковой камеры 2, в которой размещаются поплавок 1 и клапан 4. Поплавковая камера соединена с паровым (воздушным) и водяным пространством бака, поэтому уровень в ней такой же, как и в баке. При понижении уровня воды в баке поплавок перемещается вниз, а второй конец рычага, на котором он размещен, поднимается вверх, увлекая за собой золотник 3, благодаря чему увеличивается проходное сечение. Рис. 12. Регулятор уровня (перелива).  На этом же принципе основано действие регулятора перелива, у которого поплавок открывает клапан при превышении водой в баке заданного уровня. Конденсатоотводчики. Для автоматического отвода конденсата из паропроводов низкого и среднего давления применяются конденсатоотводчики либо поплавкового типа, либо с термостатом. Конденсатоотводчик поплавкового типа (рис. 13) состоит из стального корпуса 1 с крышкой 2, соединенных шпильками. С внутренней стороны к крышке прикреплен штуцер 3, в нижний конец которого ввернуто седло. По штуцеру, как по направляющей, перемещается поплавок 5 с втулкой и клапаном 6, закрывающим проходное отверстие в седле. Для спуска воздуха, скопившегося в корпусе (а также в паропроводе) , на крышке установлен воздушный вентиль 4. Рис. 13. Конденсатоотводчик поплавкового типа.  Конденсат, попадая в конденсационный горшок вместе с паром, заполняет пространство между корпусом и поплавком. По мере заполнения корпуса конденсатом поплавок всплывает и клапан закрывает отверстие в седле. При дальнейшем поступлении конденсат начинает переливаться внутрь поплавка. Поплавок опускается и, увлекая за собой втулку с клапаном, открывает проход в седле клапана. При этом конденсат вытесняется из конденсационного горшка давлением пара. По мере вытеснения конденсата поплавок поднимается и закрывает проход в седле клапана. После накопления конденсата в корпусе процесс повторяется. Смесительные клапана. Смесительная арматура используется в тех случаях, когда необходимо в соответствующих пропорциях смешивать различные среды, например холодную и горячую воду, выдерживая постоянным определенный параметр или изменяя его по требуемому закону. Отличие смесительных клапанов от регулирующих заключается в том, что командный сигнал, задающий положение плунжера в смесительном клапане, определяет одновременные расходы двух сред, в то время как в регулирующем клапане положение плунжера определяет расход одной среды. Так же, как и регулирующие, смесительные клапана могут управляться с помощью пневматической или электрической связей. Предохранительная арматура. Предохранительные клапана. Назначение предохранительной арматуры — предотвращение возможности возникновения недопустимо высокого давления в установках и системах. Предохранительные клапана по производительности подразделяются на мало и полноподъемные. Малоподъемные клапана выполняют рычажно-грузовыми и пружинными. Полноподъемные клапана могут иметь вспомогательное устройство в виде импульсного клапана, включающего подачу среды в подъемное поршневое устройство главного клапана. Наиболее широкое применение получили малоподъемные клапана. Малоподъемные рычажно-грузовые предохранительные клапана выпускают с одним седлом — однорычажные (рис. 14, а), с двумя — двухрычажные и пружинные предохранительные клапана (рис. 14, б) с одним седлом. Рис. 14. Предохранительные клапаны:  а — однорычажный б — пружинный 1 — корпус 2 —золотник 3 — шток 4 — рычаг 5 — груз 6 — пружина 7 — регулировочное устройство Рычажно-грузовые клапана устанавливают вертикально, крышкой вверх, с горизонтальным расположением рычага. Пружинный клапан устанавливают вертикально, колпаком вверх. Наиболее рациональным типом предохранительных устройств большой производительности на высокие и сверхкритические параметры среды являются импульсно-предохранительные устройства (ИПУ). В соответствии с правилами Госгортехнадзора на паровых котлах с давлением выше 3,9 МПа должны устанавливаться ИПУ, состоящие из главного предохранительного клапана (ГПК), вспомогательного импульсного клапана (ИК) и электроконтактного манометра (ЭКМ). На рис. 15 представлена схема действия импульсно-предохранительного устройства. При повышении давления пара в паропроводе 1 до установленного предела контактная система электроконтактного манометра 2 срабатывает. При этом электромагнит 3 обесточивается, а электромагнит 4 находится под напряжением. Под действием повысившегося давления и усилия со стороны электромагнита 4 импульсный клапан 6 открывается, при этом пар подается в поршневую камеру главного предохранительного клапана 7. Под действием усилия, развиваемого давлением пара, поршень 8 перемещается вниз, открывает тарелку 9 и сбрасывает пар в атмосферу. При нормальном давлении пара электромагнит 3 помогает грузу 5 удерживать импульсный клапан плотно закрытым. После снижения давления до заданного значения контактная система электроконтактного манометра 2 снова включит под напряжение электромагнит 3, импульсный клапан 6 закроет доступ пара в поршневую камеру клапана 7 и он закроется. Рис. 15. Схема действия импульсно-предохранительного устройства.  В целях повышения надежности и сокращения количества клапанов, устанавливаемых на котел, промышленность выпускает клапаны с пропускной способностью 240—500 т/ч (рис. 16). Пропускная способность ГПК зависит от параметров свежего пара: Давление, МПа 10,14, 25,5, 25,5 Температура, С, 540, 570, 565, 565 Пропускная способность по пару, т/ч 115, 160, 240, 500 Основные узлы и детали ГПК следующие: корпус 1 с двумя приварными выхлопными патрубками 8, внутри которых расположены решетки 9, служащие для дросселирования пара при срабатывании клапана: узел сервопривода 2, включающий корпус и поршень, скрепленный двумя штоками 6 и 7, бугель 5, соединяемый с помощью резьбы с корпусом сервопривода, и узел гидравлического демпфера 3, содержащий поршень, а также спиральную и тарельчатые пружины. Пар в ГПК подается на золотник 11, т.е. в закрытом положении золотник прижимается к седлу 10 давлением рабочей среды. Начальная герметичность клапана обеспечивается с помощью спиральной пружины 4. Рис. 16. Главный предохранительный клапан.  Проектными организациями и электростанциями разработаны различные устройства, позволяющие снизить шум. Одно из простейших устройств для снижения шума при работе предохранительных клапанов — конический диск с отверстиями, который устанавливают на выходе потока из главного предохранительного клапана в диффузоре. Импульсный клапан (рис. 17) является составной частью импульсно-предохранительного устройства котельного агрегата и предназначен для управления главным предохранительным клапаном путем подачи (или прекращения подачи) в камеру сервопривода ГПК рабочей среды. Импульсно-предохранительное устройство для горячих линий промежуточного перегрева на давление пара 4,1 МПа и температуру 570 С несколько отличается от импульсно-предохранительного устройства паропровода свежего пара: импульсный рычажный клапан не имеет электромагнитного привода и срабатывание всего устройства достигается срабатыванием импульсного рычажного клапана под прямым воздействием изменяющегося давления пара. Рис. 17. Импульсный клапан:  1 — корпус 2 — золотник 3 — крышка 4 — втулка 5 — шток 6 — рычаг 7 — груз 8 — фильтр Главный предохранительный клапан промежуточного перегрева пара сервомоторного типа (рис. 18) представляет собой конструкцию с литым корпусом 7, узлом затвора, состоящим из седла 2 и тарелки 3, соединенной резьбой со штоком 4, сервоприводом, размещенным в стакане 5. Узел сервопривода состоит из поршня 6 и рубашки 7. Пружинный амортизатор 8 предназначен также для удержания подвижных частей клапана. Для демпфирования удара при посадке тарелки в крышке 10 установлен дроссельный клапан 9. Рис. 18. Главный предохранительный клапан линий промежуточного перегрева пара.  Обратные клапана. Обратные клапана устанавливают на трубопроводах для предотвращения обратного потока в трубопроводе, что может создать в некоторых случаях аварийные условия. Клапана срабатывают автоматически под действием энергии среды, транспортируемой по трубопроводу. Для установки на горизонтальных и вертикальных участках трубопроводов применяют поворотные обратные клапаны (рис. 19, а). Для установки на трубопроводах большого диаметра, например на циркуляционных трубопроводах береговых насосных станций, применяют многодисковые поворотные обратные клапаны. На горизонтальных участках трубопроводов устанавливают подъемные обратные клапаны (рис. 19, б). В этих клапанах золотник имеет направляющий хвостовик и перемещается в вертикальной плоскости. Для обеспечения плавной посадки клапана при закрытии некоторые типы обратных клапанов снабжаются демпферным (тормозным) устройством. Рис. 19. Обратные клапаны:  а — поворотный типа “захлопка” б — обратный подъемный 1 — корпус 2 — диск (золотник) 3 — рычаг 4 — рычаг Кроме своего основного назначения обратные клапаны выполняют еще одну функцию — предохраняют питательные насосы от “запаривания”, для чего в корпусе клапана или в подводящем патрубке имеется специальный отвод, к которому присоединяется линия рециркуляции, обеспечивающая определенный минимальный расход воды через работающий насос. Большинство питательных насосов, установленных на электростанциях, оснащены обратными клапанами, изготовленными на Чеховском заводе энергетического машиностроения (рис. 20) . Соединение корпуса 1 с крышкой 4 — бесфланцевое, самоуплотняющееся. Силовое взаимодействие крышки с корпусом осуществляется с помощью разрезного кольца 6. Тарелка 2 клапана с помощью рычага 3 закреплена на вращающейся оси 5. Связь тарелки с рычагом — шарнирная, обеспечивающая плавное прилегание к седлу в случае обратного потока. Рис. 20. Обратный клапан для питательных насосов ЧЗЭМ.  Редукционно-охладительные установки. Редукционно-охладительные установки предназначены для редуцирования и охлаждения пара и устанавливаются в качестве обводных устройств энергетических блоков для резервирования пара, поступающего к потребите-лю, а также для постоянной работы на потребителя. Редукционно-охладительные установки могут быть двух типов — обычные (РОУ) и быстродействующие (БРОУ). БРОУ предназначаются для сброса острого пара при пусках или остановах энергоблоков, излишнем повышении давления острого пара и внезапном снижении давления или сбросе нагрузки турбогенератора. Их используют также для питания турбонасоса блока при сбросе нагрузки на турбине и останове блока, а также в качестве горячего резерва турбин с противодавлением и резерва производственного отбора пара турбины. В комплект БРОУ входят: клапан запорно-дроссельный; шумоглушитель; охладитель пара; клапан регулирующий; клапан обратный для воды; задвижка (вентиль) для воды; вентили запорные дренажные; электроприводы и исполнительные механизмы; импульсно-предохранительное устройство. Приводы для управления трубопроводной арматурой. Приводы предназначены для управления запорной, регулирующей и дросселирующей арматурой; с помощью их открывают и закрывают затвор арматуры или останавливают его в промежуточном положении. Приводы бывают: ручными (местными или дистанционными); электроприводами (встроенными или колонковыми); электромагнитными; пневмо- и гидроприводами. Ручные местные приводы. Ручной привод представляет собой рукоятку или маховик, насаженные на шпиндель вентиля, втулку шпинделя задвижки, валик приводной головки или валик встроенного электропривода. Ручной привод применяют при небольших усилиях, требующихся для перемещения затвора арматуры. Арматуру с ручным приводом устанавливают в местах, удобных для ее обслуживания. Ручные приводы могут быть с рукояткой и маховиком. Ручные дистанционные приводы. Ручные дистанционные приводы применяют наиболее часто, так как они позволяют управлять арматурой любого диаметра, работающей при любых параметрах, установленной в местах, недоступных для непосредственного управления. Дистанционное управление арматурой осуществляется с помощью ручного колонкового привода, состоящего (в зависимости от принятой схемы) из колонки, шарнирных узлов, коробок перемены направления, компенсатора (в случае необходимости) и соединительных штанг. На рис. 21 приведена схема дистанционного ручного привода. Рис. 21. Схема дистанционного ручного привода:  1 — штанга 2 — коробка перемены направления 3 — колонка Колонка дистанционного ручного управления арматурой состоит из корпуса, шпинделя и маховика, который жестко соединен со шпинделем. Верхний (или нижний — в зависимости от взаимного расположения колонки и управляемой арматуры) конец шпинделя колонки снабжен хвостовиком, на котором устанавливается шарнирная муфта. Шарнирные узлы служат для сочленения соединительных штанг в местах излома (при ломаной или слишком длинной линии соединения колонки дистанционного привода с управляемой арматурой). Шарнирный узел состоит из корпуса и валика с надетыми на его концы шарнирными муфтами. Угол между шарнирным узлом и соединительной штангой не должен превышать 30 С. Коробки перемены направления применяют для изменения направления соединительных штанг при угле более 30 С, т.е. когда не могут быть использованы более простые по конструкции шарнирные узлы. Коробка перемены направления состоит из корпуса с крышкой, внутри которого помещается пара конических зубчатых шестеренок с передаточным числом 1:1. На концах валиков шестерен закреплены шарнирные муфты. Коробка перемены направления дает возможность изменять направление соединительных штанг вплоть до угла 90 С. Соединительные штанги служат для соединения привода арматуры с колонкой дистанционного привода. Длина соединительной штанги не должна превышать 5 м. Для штанг обычно применяют водогазопроводные трубы небольших диаметров. Они должны обеспечивать передачу крутящего момента, необходимого для плотного закрытия (открытия) арматуры. Соединительные штанги должны быть проверены на угол закручивания, который не должен превышать 3 С. Компенсирующие устройства. В тех случаях, когда соединительные штанги имеют тепловое удлинение или когда соединяемые ими точки привода испытывают небольшие взаимные относительные перемещения, применяют компенсаторы или шарнирные муфты с компенсатором, в которых квадратный хвостовик муфты входит в квадратное отверстие втулки с некоторым зазором, обеспечивающим штанге возможность надвигаться или сползать с муфты. Встроенные и колонковые электроприводы. Электрические приводы встроенные, т.е. установленные на самой арматуре, или колонковые, устанавливаемые отдельно от арматуры, используются при автоматическом управлении технологическими процессами независимо от места расположения арматуры, а также тогда, когда нет возможности непосредственно воздействовать на шпиндель запорной или регулирующей арматуры в месте ее установки. Конструктивно электропривод состоит из одноступенчатого червячного редуктора и электродвигателя. Он снабжен маховиком для управления арматурой вручную, а также коробкой концевых и путевых выключателей. При полном открытии арматуры электродвигатель отключается концевым выключателем. При полном закрытии отключения электродвигателя производятся: у электроприводов, управляющих регулирующей арматурой, — концевым выключателем; у электроприводов, управляющих запорной арматурой, — с помощью токового реле, настраиваемого на срабатывание при определенной силе тока, соответствующей заданному крутящему моменту на шпинделе арматуры. В конструкции электроприводов предусмотрена блокировка ручного управления: при переходе на ручное управление цепь электродвигателя разрывается. Электроприводы, предназначенные для управления регулирующей арматурой, снабжены специальным потенциометрическим датчиком, сигнализирующим на пульт управления о степени открытия арматуры. Электрической схемой предусматривается сигнализация при крайних (для запорной и регулирующей арматуры) и промежуточных (для регулирующей арматуры) положениях затвора иглы или шибера. Предусматривается также сигнализация включения ручного управления. Встроенные электроприводы применяют для арматуры, в которой температура протекающей среды не превосходит допустимую температуру для электродвигателя встроенного типа. Встроенные электроприводы поставляют комплектно с арматурой, которая выбирается по параметрам среды и условному проходу. Колонковые электроприводы устанавливают в случае, когда не может быть установлена арматура с встроенным электроприводом или когда для арматуры с ручным приводом требуется дистанционное или автоматическое управление (в основном для запорной арматуры, имеющей приводную головку). Колонковый электропривод в зависимости от принятой схемы состоит из колонки с размещенным на ней электродвигателем с редуктором, шарнирных узлов, коробок перемены направления, соединительных штанг и, при необходимости, компенсаторов. Электромагнитные приводы. Электромагнитный привод применяют для запорных мембранных вентилей с диаметром условного прохода от 10 до 65 мм, включенных в систему дистанционного электрического управления, установленных на трубопроводах пара, воды, воздуха и нейтральных газов низких параметров. В электромагнитных приводах при подаче тока в катушку электромагнита его якорь, являющийся дополнительным разгрузочным золотником, притягивается, давление над мембраной вентиля падает: в тоже время давление рабочей среды поднимает основной золотник, открывая проход вентиля. При выключении тока вентиль закрывается. Пневмо- и гидроприводы. Пневмоприводы в трубопроводной арматуре применяют главным образом для управления регулирующими клапанами, но они могут быть использованы и для управления запорной арматурой. При малых ходах обычно выбирают мембранные приводы, при больших — поршневые. Гидроприводы обычно бывают поршневого типа. В качестве источника энергии используется рабочая среда, транспортируемая по трубопроводу, масло или вода под давлением при наличии автономной системы гидропривода. Наиболее часто гидроприводы используются для управления кранами магистральных трубопроводов при большом диаметре прохода и высоких давлениях рабочей среды в связи с тем, что в этих условиях при повороте крана необходимо создавать большие крутящие моменты. Поршневые гидроприводы используются также для управления задвижками. Устройство относится к классу запорной арматуры. Конструкция включает в себя элементы корпуса, соединяющего два участка трубопровода, и двигающийся с помощью резьбового штока плоский клин или иная затворная деталь.  Конструкция представляет собой корпус и крышку, которые при соединении образуют полость для рабочей среды (под далением). Внутри это полости помещен затвор. Его перемещение между седлами (они располагаются параллельно или под небольшим углом схождения) происходит вертикально, то есть перпендикулярно оси обоих седел и подведенных к ним отверстий, соединенным с трубопроводами. Изменение положения затвора (в открытом или закрытом состоянии) обеспечивается резьбовой парой шпиндель-ходовая гайка. Вместо резьбового шпинделя может использоваться шток, который совершает только поступательное движение. Такое решение применяется в гидро- или пневмоприводах. Для ручной регулировки на конце шпинделя устанавливается штурвал (маховик). Уплотнение шпинделя (штока) обеспечивается втулками и сальниками. Изделие отличается небольшой строительной шириной и относительно большой высотой. Это объясняется необходимостью обеспечить свободный ход штока не менее чем на диаметр отверстия. Небольшой ролик поможет уяснить принцип работы механизма. Где применяют клиновые задвижкиЗапорную арматуру с клиновыми элементами применяют на трубопроводах местного и магистрального значения. Допустимо использование в широком диапазоне температур, давления и диаметра трубопровода – до 565 градусов Цельсия, 25 Мпа и 2000 мм соответственно. Удобны для тепло- , газо- и водоснабжения, транспортировки нефти и газа в промышленных масштабах. Один из вариантов применения – внутридомовые и транспортные коммуникации (например, система трубопроводов корабля или подводной лодки). Выбор автоматизированной или управляемой вручную задвижки зависит от диаметра трубопровода, давления в трубах (а также температуры) и других эксплуатационных особенностей коммуникаций. Достоинства и недостатки задвижек клинового типаСтоит отметить позитивные и негативные особенности стальных и чугунных клиновых задвижек: благодаря малому гидравлическому сопротивлению они удобны для установки на магистральных трубопроводах с высокой скоростью и напором рабочей среды. Закрывание и открывание отверстия происходит плавно, это позволяет избежать гидравлического удара в системе; конструкция не сложна, это повышает работоспособность и ремонтопригодность изделия. Однако ремонт, установка и чистка устройства затруднены в силу постоянного движения (или напора – при состоянии «закрыто») потока в магистрали; в силу конструкции не могут использоваться для регулировки расхода рабочей жидкости (газа), но не среды с твердыми включениями. Применяется только для обеспечения транспортировки или прекращения потока. Мгновенное действие невозможно, длительность периода перевода устройства из положения «закрыто» в положение «открыто» и наоборот зависит от скорости ручного привода штока (для всех моделей, кроме автоматических). При этом допустимо движение рабочей среды в обе стороны, без изменения сопротивления; уплотнительные элементы в клиновых задвижках подвержены быстрому износу. Интересно: обычно устройства выполняются полнопроходными, то есть диаметр отверстия в корпусе отличается от диаметра трубопровода на 2…15% в сторону уменьшения. При этом сужение выполняется для того, чтобы уменьшить крутящий момент при изменении положения штока (управление задвижкой). Запорная арматура, в зависимости от диаметра магистральной трубы, выполняется из стали и сплавов на основе черного металла. Более легкие сплавы (алюминиевые, латунные, силуминовые) допустимы только при стабильной температуре рабочей среды и давлении менее 0,5 Мпа. Разновидности клиновых задвижек   В зависимости от особенности конструкции задвижки и компоновки, выделяют разные типы запорной арматуры. Шиберная – иначе называется ножевой. Запирающее устройство представляет собой плоскую пластину между двух фланцев. Применимо для сред с наполнением и примесями (например, канализационных стоков). При этом герметичное отсечение потока не обеспечивается, но при изготовлении шибера в виде ножа допустимо измельчение примесей в рабочей среде. Задвижка параллельная с выдвижным шпинделем – разновидность клиновой. Между двумя седлами вклинивается не одна деталь, а две – плоские диски, разжимаемые малым клином. Благодаря плотному прилеганию к уплотнителям седел, соединение становится герметичным. Клиновая – принцип работы тот же, что и у параллельной, но к седлам прижимается единая деталь – обрезиненный клин. Шланговые – этот механизм условно относится к задвижкам, поскольку в нем нет седел. Металлические детали конструкции изолированы от рабочей среды шлангом из специально резины. Для перекрытия потока шланг пережимается штоком (шпинделем).  По материалу корпуса задвижки разделяют на: чугунная – литые; стальные (25-Л2, Ст3, 12Х18Н9ТЛ) – литые и штампосварные (сварка заготовок, изготовленных из листа путем штамповки); алюминиевые (сплавы на основе алюминия) – литые. Кроме перечисленных металлов для уплотнительных колец применяется фторопласт, латунь, уплотнения клина и шланг в шланговых задвижках изготавливают из специальной резины. Свойства резины подбираются соответственно рабочим условиям трубопровода. Задвижка клиновая латунная – вариант для слабо нагруженных коммуникаций. По типу управления: при помощи электрического привода, пневмо- или гидропривода; ручное – для вращения штока применяется маховик (штурвал). Как уже говорилось, при ручном управлении возможно два варианта движения рабочего органа – вверх-вниз (шток), вверх-вниз с вращением (шпиндель). При этом клин (диски, шибер) закреплены на шпинделе так, чтобы осуществлять только поступательное движение. В автоматизированных устройствах обеспечение вращения не рационально, поэтому используется конструкция со штоком. Механизм устройства открыванияХодовой механизм клиновой задвижки (резьбовая пара шпиндель-гайка или шток) могут находиться в полости устройства в рабочей среде или вне ее. В первом случае шпиндель задвижки является не выдвижным, во второй – выдвижным. Для задвижки с невыдвижным шпинделем характерно погружение узла шпиндель-гайка в тело рабочей среды. Высота положения шпинделя при изменении положения затвора не меняется, поскольку затвор соединен с гайкой и она навинчивается на стержень, поднимая тем самым затвор. Устройство удобно в тех ситуациях, когда важны ограничения строительной высоты трубопровода (например, в подземных коммуникациях) и не подходит для ответственных магистралей. Выдвижной шпиндель поднимается над нижним положением по мере подъема затвора, ходовая гайка остается на месте. Задвижка клиновая с выдвижным шпинделем фланцевая более надежна и практична, поскольку резьбовая часть устройства не подвержена коррозии от действия рабочей среды, ее легче ремонтировать и заменять при необходимости. Более подробно о схеме задвижки, особенностях ее использования и ремонта можно узнать из ролика. Разновидности конструкции клинаВыбор типа клина для клиновой задвижки зависит от условий эксплуатации устройства. Жесткий клин. Особенности применения: для максимально герметичного запора. Он требует точной подгонки рабочих деталей (угла сужения клина и наклона седел), может стопориться при резких температурных перепадах или повреждениях контактных поверхностей. Двухдисковая конструкция – запор состоит из двух дисков, имеющих небольшую свободу перемещения. Благодаря этому такой точной подгонки контактных поверхностей клина и седел не требуется, уменьшается риск стопора системы, хотя конструкция механизма чуть более сложна в выполнении. Упругий клин представляет собой модификацию механизма с двумя дисками. Изменение их положения друг относительно друга обеспечивается гибким элементом. Самоустановка дисков относительно контактной поверхности седел меньше, механизм в целом проще. Заключение Правильно выбранная задвижка обеспечивает бесперебойную работу, надежность трубопровода и при соблюдении условий эксплуатации выдерживает период работы, превышающий гарантийный срок в 3...5 раз. Если статья показалась Вам полезной – не забывайте делиться ссылкой на нее в социальных сетях и заходите на наш сайте. Здесь есть еще много нужных и интересных материалов. Список литературы 1.https://teharmatura.ru/ 2.vseotrube.ru |