ГЛАВА 2. Порядок организации и технологии проведения то и ремонта автомобилей в ремонтных подразделениях предприятия

Скачать 4.04 Mb. Скачать 4.04 Mb.

|

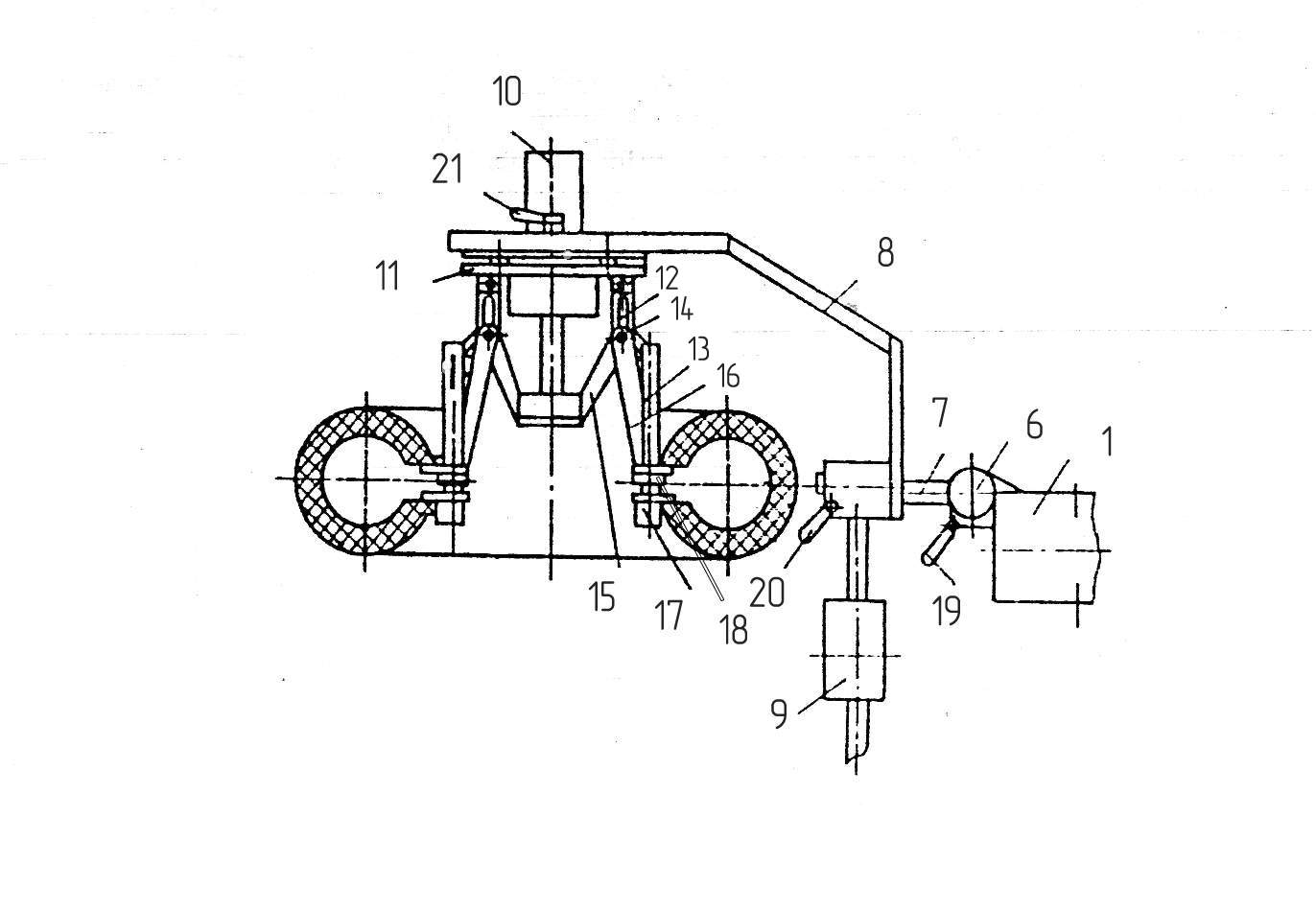

Обеспечение охраны окружающей средыТерритория, производственные, вспомогательные, санитарно бытовые помещения и площадки для хранения автомобилей должны соответствовать действующим санитарным нормам и правилам. Мусор, производственные отходы и т.д. необходимо своевременно убирать в специально отведённые места. Территории предприятий должны быть оборудованы водоотводами. Там где используются кислоты, щёлочи и нефтепродукты, полы должны быть устойчивы к воздействию этих веществ, и не поглощать их. Помещения для хранения и технического обслуживания автомобилей, где возможно быстрое повышение концентрации токсичных веществ в воздухе, должны оборудоваться системой автоматического контроля над состоянием воздушной среды в рабочей зоне и сигнализаторами. Воздух, удаляемый из помещений для окраски автомобилей с помощью пульверизатора, перед выбросом наружу должен очищаться в гидравлических фильтрах. Предприятия должны оборудоваться хозяйственно-питьевым и производственным водопроводом, а также производственной канализацией в соответствии с нормами. 2.6 Конструкторская часть Основным критерием эффективного функционирования станции технического обслуживания автомобилей является низкая трудоёмкость выполняемых на ней технологических процессов. За счёт этого повышается производительность труда и уровень дохода данного предприятия. Внепостовые виды работ, преобладающие по затратам труда, отнесены по месту их проведения на специализированные вспомогательные участки. Одним из перспективных видов деятельности, выполняемых на данных рабочих местах, являются услуги по техническому обслуживанию и ремонту колёс автомобилей. Это вызвано тем, что шина - это наиболее важная деталь машины, влияющая на безопасность вождения и топливную экономичность транспортного средства. Поэтому необходимо снизить трудоёмкость проведения этих видов работ за счёт внедрения в производство ремонтного оборудования, облегчающего труд рабочих данного специализированного участка. Одним из таких механизмов является устройство для проведения осмотра и ремонта пневматических шин. Его необходимость вызвана рядом факторов, возникающих при проведении ремонта покрышек двухдетальным и комбинированным методами. Зачастую при их осуществлении возникает необходимость выполнения ряда ремонтных операций на внутренней поверхности данного изделия. Это бывает затруднено без применения каких-либо борторасширяющих средств. Также это устройство может быть полезным при извлечении труднодоступных посторонних предметов, застрявших в протекторе и боковинах шин, а также просто при осмотре и оценке их технического состояния. При выборе данной конструкции необходимо руководствоваться тем, что её изготовление возможно будет выполнить в условиях данного предприятия. Также это устройство должно характеризоваться удобством в эксплуатации, универсальностью и высоким качеством выполнения на нём работ. Проведём краткий обзор существующих конструкций и определимся с выбором наиболее рационального устройства. Устройство и работа приспособления В соответствии с выбранным предметом разработки проведём анализ наиболее рациональных предложенных устройств для осмотра и ремонта пневматических шин за последние три десятилетия на основании описаний изобретений к авторским свидетельствам, выпускаемых под редакцией Государственного комитета по изобретениям и открытиям. Рассмотрим следующее устройство для ремонта покрышек (авторское свидетельство №1544009 А1), предложенное проектно-конструкторским бюро Министерства автомобильного транспорта и шоссейных дорог Литовской республики в 1972 году. Изобретение относится к гаражному оборудованию, а именно к оборудованию для местного ремонта покрышек. Цель изобретения – расширение технологических возможностей. Наглядное изображение данного устройства представлено на рисунке 7. Рис. 7.- Устройство для осмотра и ремонта покрышек . 1-основание со стойкой; 2-электродвигатель; 3-ремённая передача; 4-винт; 5-каретка, 6-ось; 7-кронштейн; 8-держатель; 9-противовес; 10-пневмоцилиндр; 11-диск; 12-рычаги; 13--направляющая; 14-штырь; 15-лапы корпуса подшипникового узла; 16-тяги;17- неподвижный упор; 18-подвижный упор; 19,20,21-рукоятки Устройство работает следующим образом. Для закрепления покрышки необходимо сначала с помощью электропривода установить держатель 8 на необходимой высоте. Шток пневмоцилиндра 10 должен быть выдвинут, штырь 14 соответственно находится во внешнем конце криволинейного паза, благодаря чему подвижный упор сдвигается к неподвижному, а сами направляющие сдвинуты к центру. Манипулируя держателем 8 относительно осей, вводят упоры внутрь покрышки и переключают пневмоцилиндр на втягивание штока. При этом пока штырь 14 движется по наклонному участку криволинейного паза, направляющие 13 с упорами 17 и 18 движутся по направлению к периферии, пока не упрутся в борт покрышки. Затем штырь переходит на горизонтальный участок паза, при этом упор 18 движется вдоль направляющей 13 и раздвигает борта шины. В таком положении её можно вращать вокруг своей оси 6. При необходимости можно фиксировать положение покрышки с помощью рукояток 19 и 21. Оценивая совершенство представленной конструкции, необходимо отметить следующее. К основным её достоинствам относится возможность проведения осмотра шины в любом её положении, простота изготовления и малая энергоёмкость. В качестве недостатков данного устройства можно выделить низкую приспособленность для проведения ремонтных работ, узкий спектр осматриваемых типоразмеров шин и небезопасность в эксплуатации. Далее рассмотрим устройство для осмотра и ремонта покрышек предложенное к внедрению в производство Всесоюзным научно-исследовательским и конструкторским институтом по оборудованию для шинной промышленности в 1975 году. Изобретение относится к оборудованию для ремонта шин и может быть использоваться как в шинной промышленности, так и для ремонтных мастерских. Цель изобретения – механизация операций съёма и ориентации покрышек относительно подвесок конвейера. Наглядное изображение устройства представлено на рисунке 8.

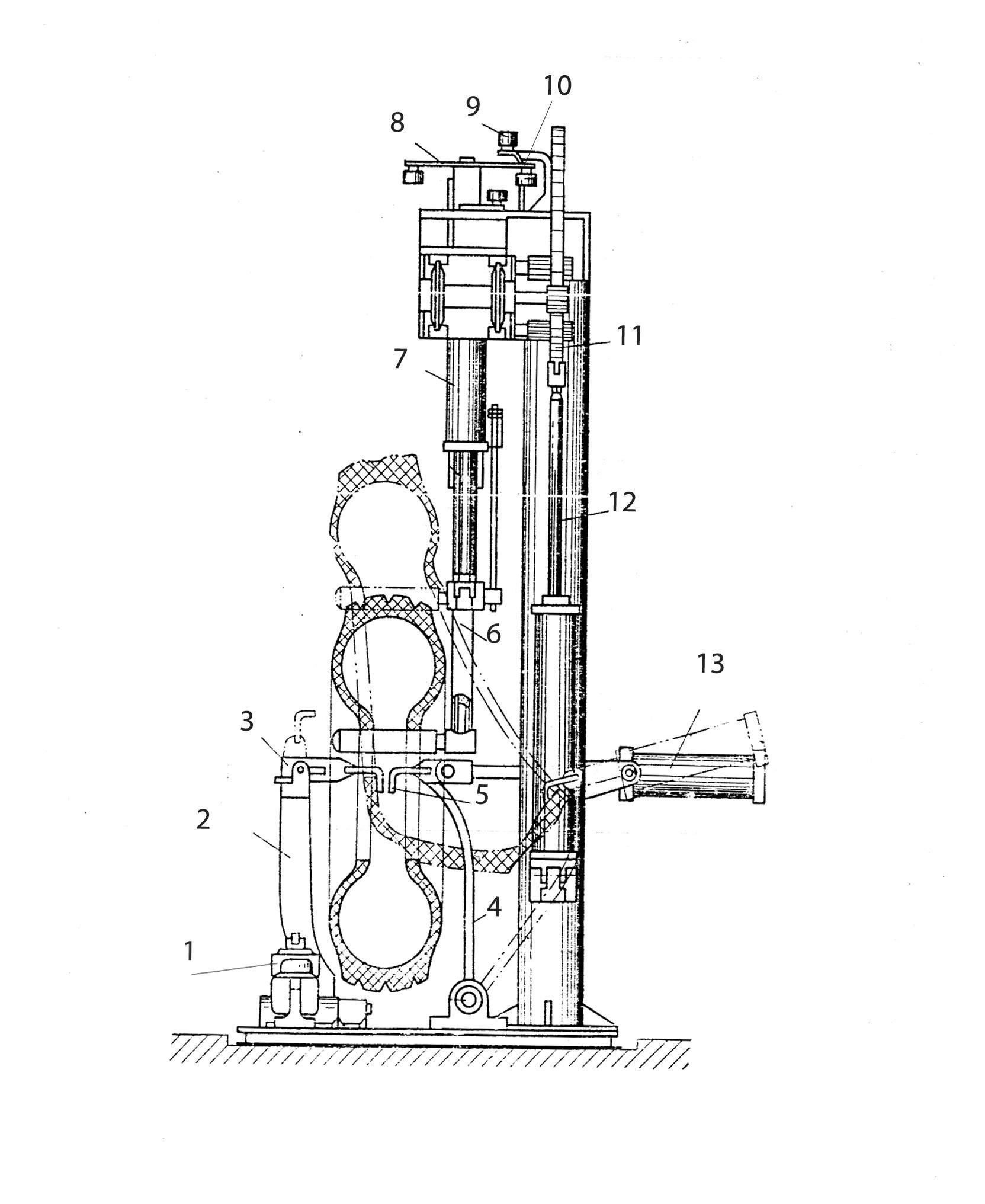

Рис. 8.-Устройство для осмотра и ремонта покрышек 1,7,13,28-пневмоцилиндры; 2,4-рычаги; 3,5-захваты; 6-телескопическая штанга; 8,10-дугообразные плечи крестообразного рычага; 9-ролики крестообразного рычага; 11-рейка; 12-шток пневмоцилиндра; 13-стойка; 14-покрышка; 15,25,26- опорные ро лики 16-подвижная каретка; 17-направляющая; 18-цепная передача;;19-опора качения; 20-опоры роликов; 21-наклонная направляющая; 22,23-упоры; 24- подпружиненные ролики; 27- приводная звёздочка. Устройство работает следующим образом. В момент, когда подвеска конвейера 19 с покрышкой 14 находится в рабочей зоне устройства, шток 12 с рейкой 11 движется вниз, при этом каретка 16 через приводную звёздочку 27 и цепную передачу 18 перемещается в левую концевую часть горизонтальной направляющей 17, а телескопическая штанга 6 занимает такое положение, при котором укрепленные на нижнем её конце опорные ролики 15 располагаются несколько ниже опорной части подвески конвейера 19. Ролики 24 подъемной каретки расположены на горизонтальном участке направляющей 21. При этом ролики 9 плеч 8 и 10 крестообразного рычага скользят по направляющей 20. При подходе каретки к крайнему левому положению ролика 15, попадая внутрь посадочного диаметра покрышки 14, под действием цилиндра 7 приподнимаются и снимают покрышки 14 с подвески конвейера 19. Дугообразное плечо 8 рычага, расположенное перпендикулярно к направлению перемещения каретки 16, набегает на упор 22 и при дальнейшем перемещении каретки 16 вправо поворачивается на угол Затем штанга 6 с опорными роликами 25 и покрышкой 14 приподнимаются пневмоцилиндром 7 до уровня захватов 3 и 5; при этом активный захват 3 зацепляют за правый борт покрышки. В случае возможного перекоса покрышки 14 при помощи цилиндра 1 производят ориентацию пассивного рычага 2, затем зацепляют захват 5 за левую бортовую часть посадочного диаметра. После этого разводят борта покрышки включением цилиндра 7, при этом рычаг 6 с захватом 3 занимает крайнее правое положение. Производятся операции осмотра и ремонта внутренней поверхности покрышки. По окончании этих операций борта покрышки освобождают от захватов 3 и 5 в обратном порядке, покрышку при помощи цилиндра 7 опускают до требуемого (регулируемого) положения. Включают цилиндр 28, приводящий в движение (влево) каретку 16. При движении каретки 16 влево ролики 24 подъёмной каретки набегают на наклонную направляющую 21 и осуществляют подъём крестообразного рычага и жестко соединенной с ним штанги 6 до некоторого уровня, при котором дуговая часть плеча 10 крестообразного рычага набегает на упор 23 и начинает разворачиваться вместе со штангой 6 и покрышкой 14 на угол Разворот продолжается до того момента пока ролики 9 плеча 10 начнут скользить по боковой направляющей 20. Сориентированная таким образом относительно подвесок конвейера покрышка 14 подходит к порожней подвеске конвейера 19. В этот момент опорные ролики 15 находятся несколько выше опорной части подвески, покрышка цилиндром 7 опускается на опорную часть подвески, а каретка 16 отводится на длину опорных роликов 26 вправо, готовая к повторному проведению описанного выше цикла. Оценивая технологическое совершенство данного устройства, его достоинством является высокая механизация выполняемых работ. К недостаткам относится: - сложность предлагаемой конструкции; - высокая стоимость изготовления. Далее рассмотрим устройства для осмотра и ремонта покрышек пневматических шин (авторское свидетельство 1250480 А1), предложенное к внедрению Государственным автотранспортным научно-исследовательским и проектным институтом в 1986 году. Наглядное изображение устройства представлено на рисунке 9.

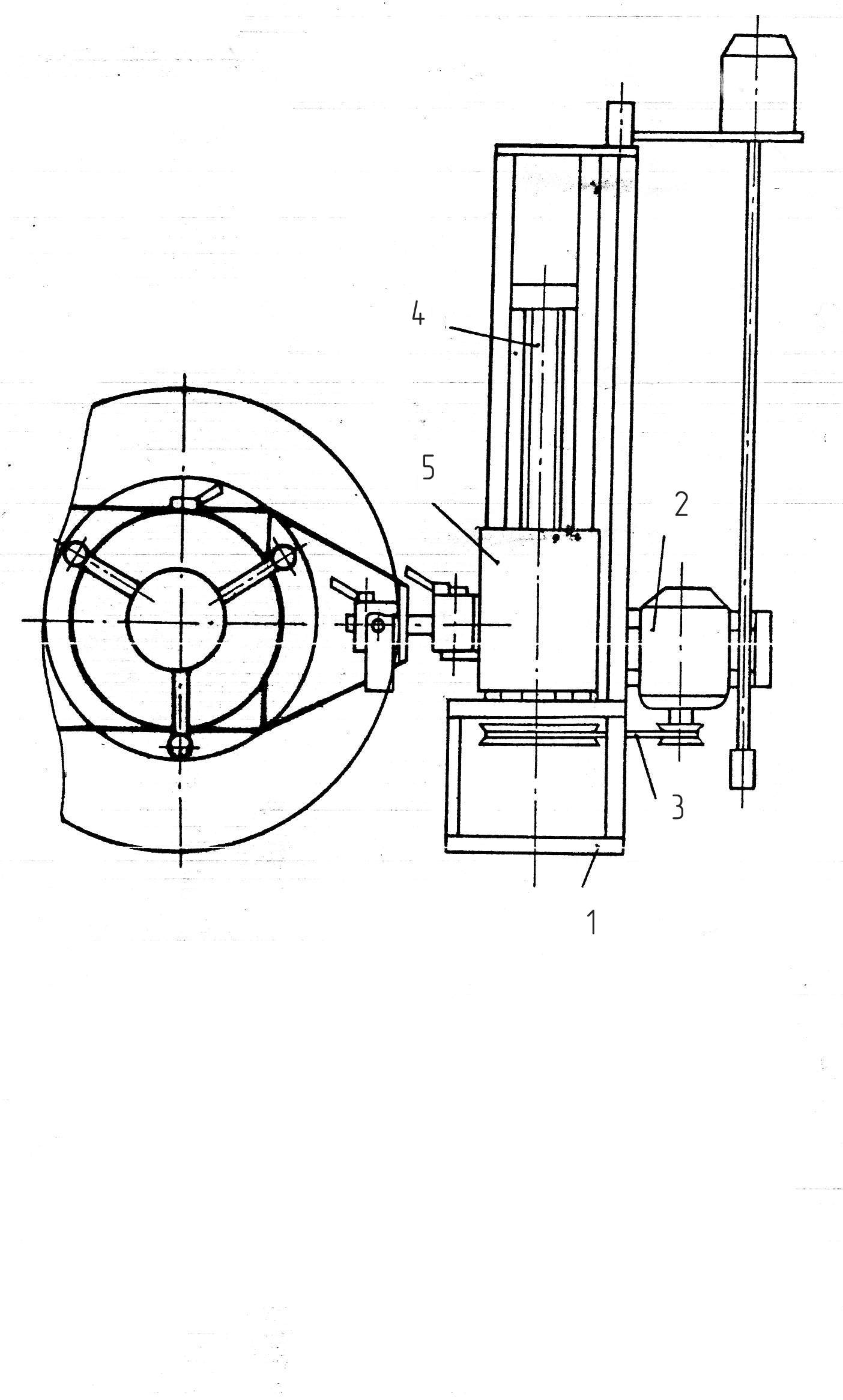

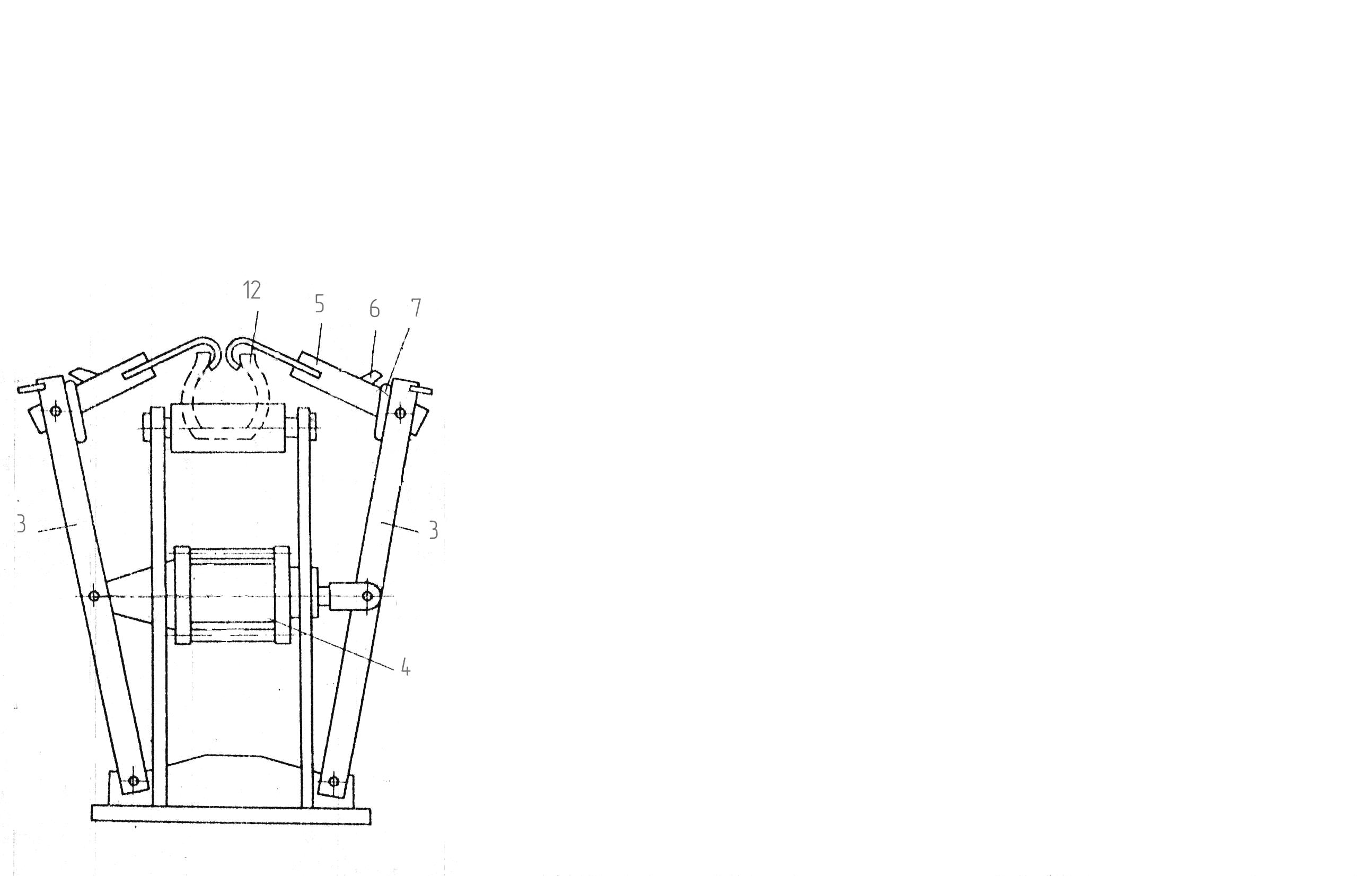

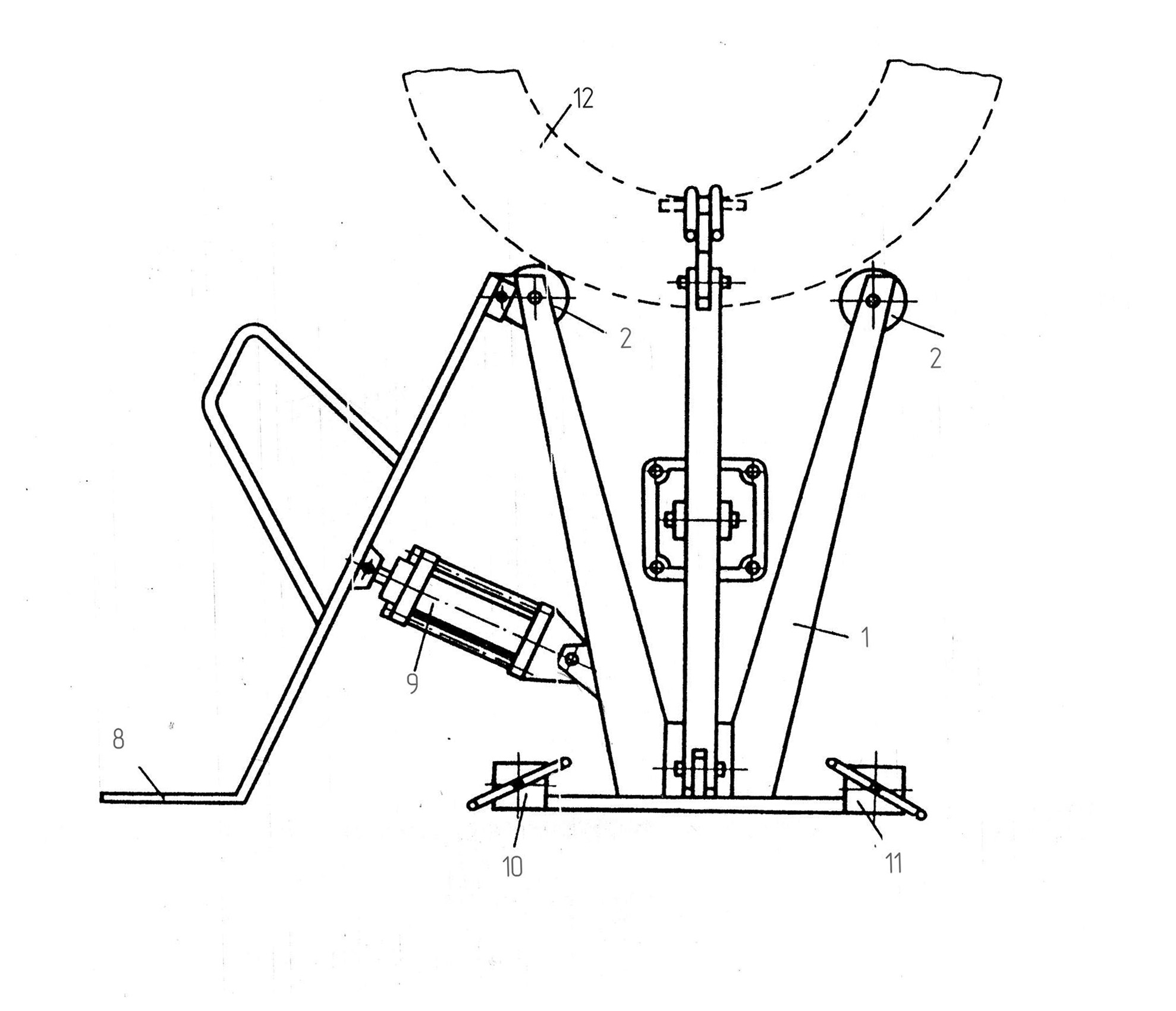

Рис 9.- Устройство для осмотра и ремонта покрышек пневматических шин 1-основание; 2-установочные ролики; 3-рычаги; 4,9-пневмоцилиндры;5-расширительные захваты; 6-упоры; 7-предохранительное кольцо; 8-наклонная площадка; 10,11-педали управления; 12-покрышка. Устройство работает следующим образом. Покрышку 12, предназначенную для осмотра, накатывают на площадку 8 до упора её в наклонную плоскость. Нажимают на педаль 10, при этом площадка 8 с покрышкой 12 поднимается пневмоцилиндром 9. После достижения площадкой 8 верхнего (горизонтального) положения покрышку 12 перекатывают с площадки 8 на установочные ролики 2. Затем вводят захваты 5 в покрышку 12, устанавливают предохранительные кольца 7 и нажимают на педаль 11. При этом пневмоцилиндр 4 разводит рычаги 3, захваты 5 и борта покрышки 12. Предотвращение выскальзывания захватов 5 из покрышки 12 обеспечивается взаимодействием упора 6 с предохранительными кольцами 7. После осмотра или ремонта покрышки 12 нажимают на педаль 11. При этом пневмоцилиндр 4 сводит рычаги 3 и захваты 5, которые отпускают борта покрышки 12. Затем снимают предохранительные кольца 7, выводят захваты 5 из покрышки 12, перекатывают осмотренную покрышку 12 с установочных роликов 2 на площадку 8, нажимают на педаль10. При этом площадка 8 с покрышкой 12 опускается. На этом цикл осмотра или ремонта заканчивается. Характеризуя представленную конструкцию, отметим следующие достоинства: простота изготовления, повышенная безопасность в работе, низкая энергоёмкость и высокая надёжность; недостатки - невозможность пространственного осмотра покрышки. Рассмотрим станок для осмотра, вырезки и шероховки местных повреждений покрышек (авторское свидетельство № 306037), заявленный к внедрению в производство Всесоюзным научно – исследовательским и конструкторским институтом по оборудованию для шинной промышленности в 1971 году. В основу изобретения положена задача создать станок для выполнения указанных выше функций с повышенной производительностью, удобный и надёжный в эксплуатации. Наглядное изображение этой установки представлено на рисунке 10.

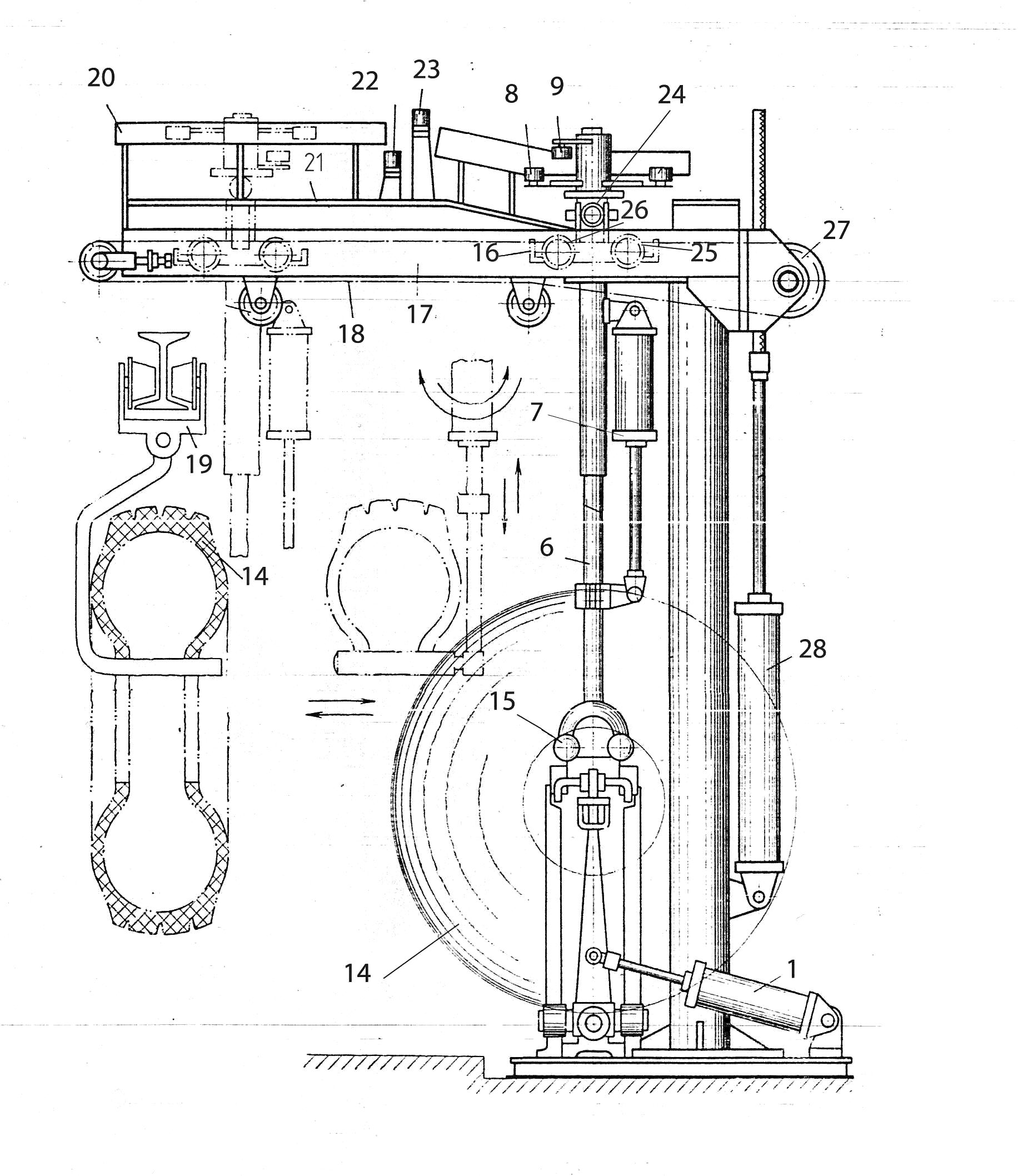

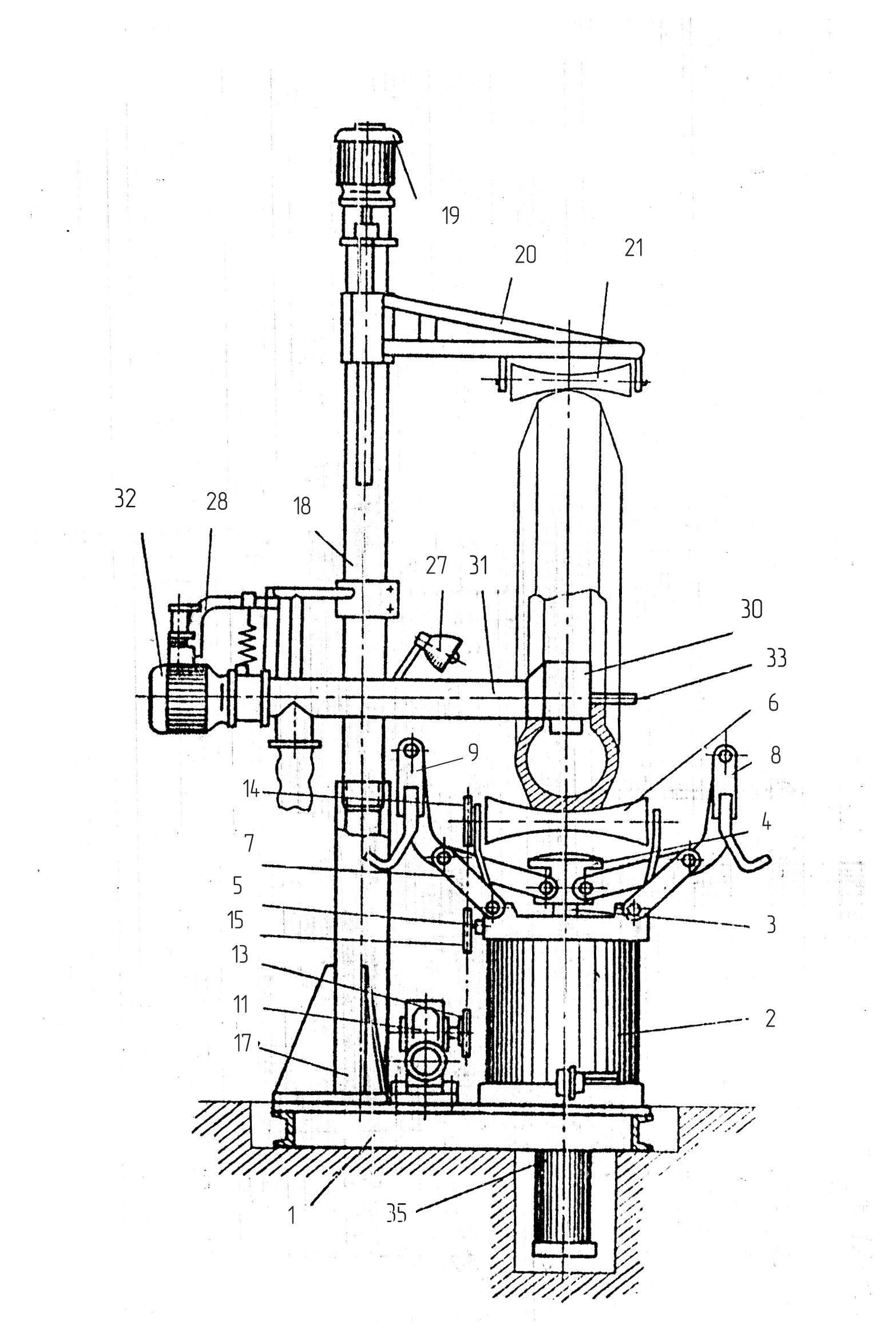

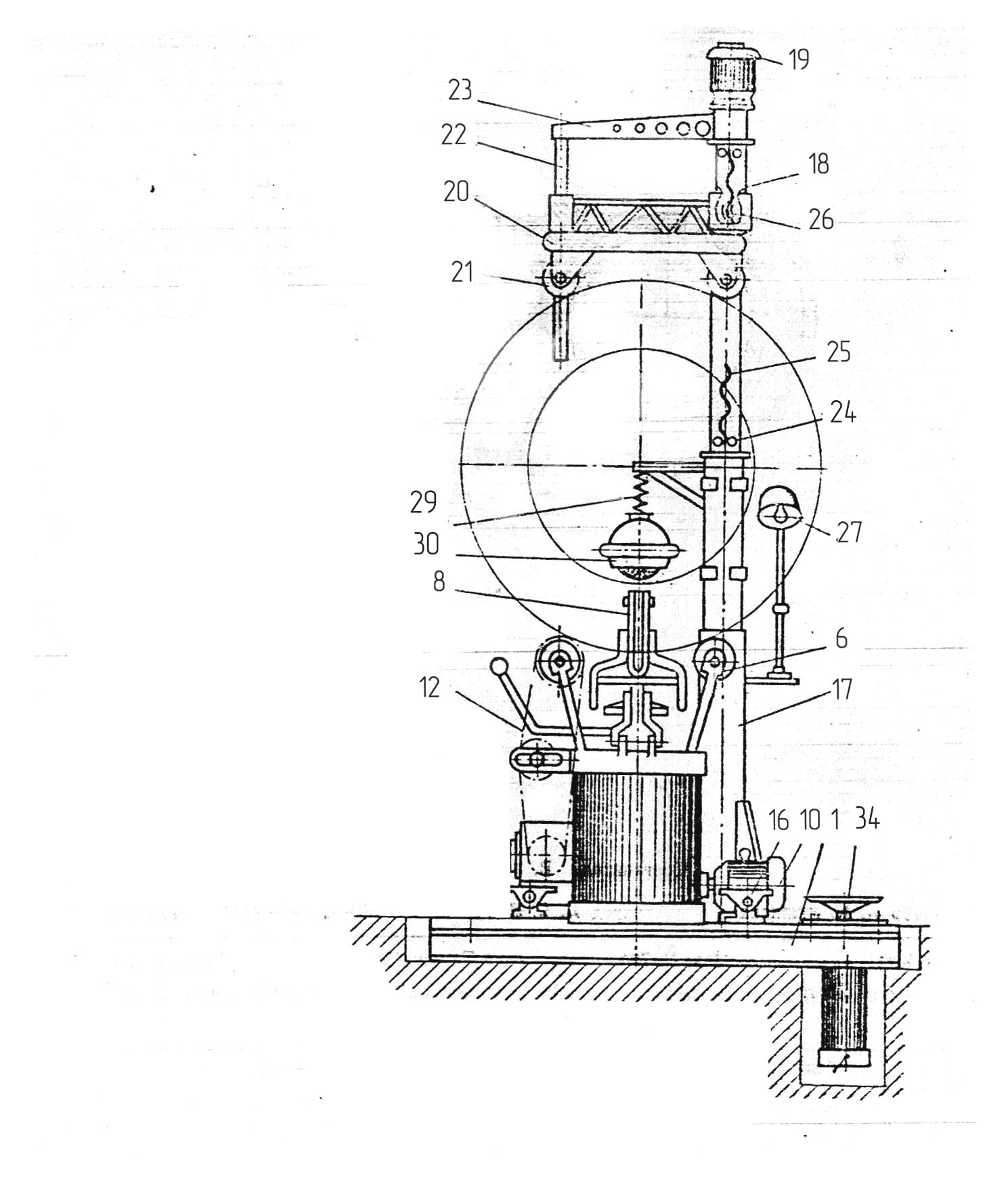

Рис. 10.- Станок для осмотра, вырезки и шероховки шин 1-рама; 2-механизм разведения бортов; 3-шток пневмоцилиндра; 4-дорн; 5-верхняя крышка; 6-опорные ролики; 7-серьги; 8,9-рычаги захвата; 10,19,32-электродвигатель; 11-редуктор; 12-цепная передача; 13,14,15-ведущая, ведомая, натяжная звёздочка; 16-педаль; 17-стойка; 18-направляющая колонна; 20-привод механизма фиксации, 21-прижимные ролики; 22-направляющая штанга, 23-кронштейн, 24,33- подшипник, 25-ходовой винт, 26-гайка, 27-светильник; 28-сламывающийся кронштейн; 29-пружина; 30-головка; 31-корпус; 33-рукоятка управления; 34-стол, 35-пневмоподъёмник. Станок работает следующим образом. Пневмоподъёмником 35 покрышка подаётся на опорные ролики 6 механизма разведения бортов и выворачивания покрышки и далее поджимается роликами 21 механизма фиксации покрышки с последующим вращением её на опорных роликах 6 для обнаружения и осмотра местных повреждений. При обнаружении, например, внутреннего местного повреждения, выключают механизм привода покрышки в момент, когда местное повреждение будет находиться напротив дорна 4. Затем при помощи захватов 8 механизма разведения бортов и выворачивания покрышки 2 производят разведение бортов и выворачивания покрышки, после чего в зону повреждения за рукоятку 33 вводится головка 30 механизма внутренней шероховки, включается привод вращения фрезы, производится механическая обработка местного повреждения. По окончании этой операции головка 30 механизма внутренней шероховки с включением привода фрезы выводится из зоны обработки простым толчком руки. При обнаружении наружного местного повреждения в зависимости от характера, формы и расположения последнего работают одним из трёх инструментов или каждым последовательно. Для этого механизм наружной вырезки и шероховки (на рисунке 10. условно не изображён) за рукоятку подводится к зоне повреждения с открытым кожухом или выбранного инструмента, штурвалом и рукоятками регулируется с последующей фиксацией положения инструмента относительно наружного местного повреждения. Далее на пульте включается электродвигатель инструментов и производится обработка повреждения. Управление механизмом наружной вырезки осуществляется при помощи рукоятки. По окончании указанной операции данный механизм отводится от покрышки в крайнее левое положение и выключается. После выполнения необходимых видов обработки повреждений включается механизм разведения бортов и выворачивания покрышки, дорн уходит в крайнее нижнее положение, борта покрышки освобождаются от рычагов 8 и пневмоподъёмником 35 снимаются со станка. Положительными качествами станка являются: удобство эксплуатации и высокая механизация технологического процесса и надёжность; к недостаткам относится: сложность конструкции, большие габариты, низкая приспособленность к обработке пневматических шин легковых автомобилей, большая энергоёмкость, высокие затраты на изготовление и монтаж. Сравнивая характеристики выше приведённых устройств, наиболее приемлемой и рациональной установкой служит устройство по авторскому свидетельству 1250480 А1. Далее проведём более подробное описание предлагаемой конструкции и выполним технологический и прочностной расчёт наиболее ответственных её деталей. 2.7 Экономическая часть 2.7.1 Расчет фонда заработной платы В данном разделе рассчитаны показатели среднего разряда ремонтных рабочих, средняя часовая тарифная ставка рабочих, тарифный фонд заработной платы ремонтных рабочих, сумма премий ремонтным рабочим за бесперебойное, своевременное и качественное выполнение работ основная заработная плата ремонтным рабочим, дополнительная заработная плата, среднемесячная заработная плата ремонтных рабочих. |