Разработка мини-цеха по волочению проволоки. Пояснительная записка 52 с., 18 рис., 17 табл., 12 источников, приложения отсутствуют

Скачать 2.75 Mb. Скачать 2.75 Mb.

|

|

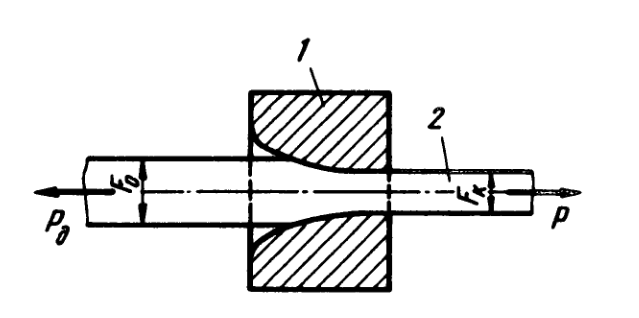

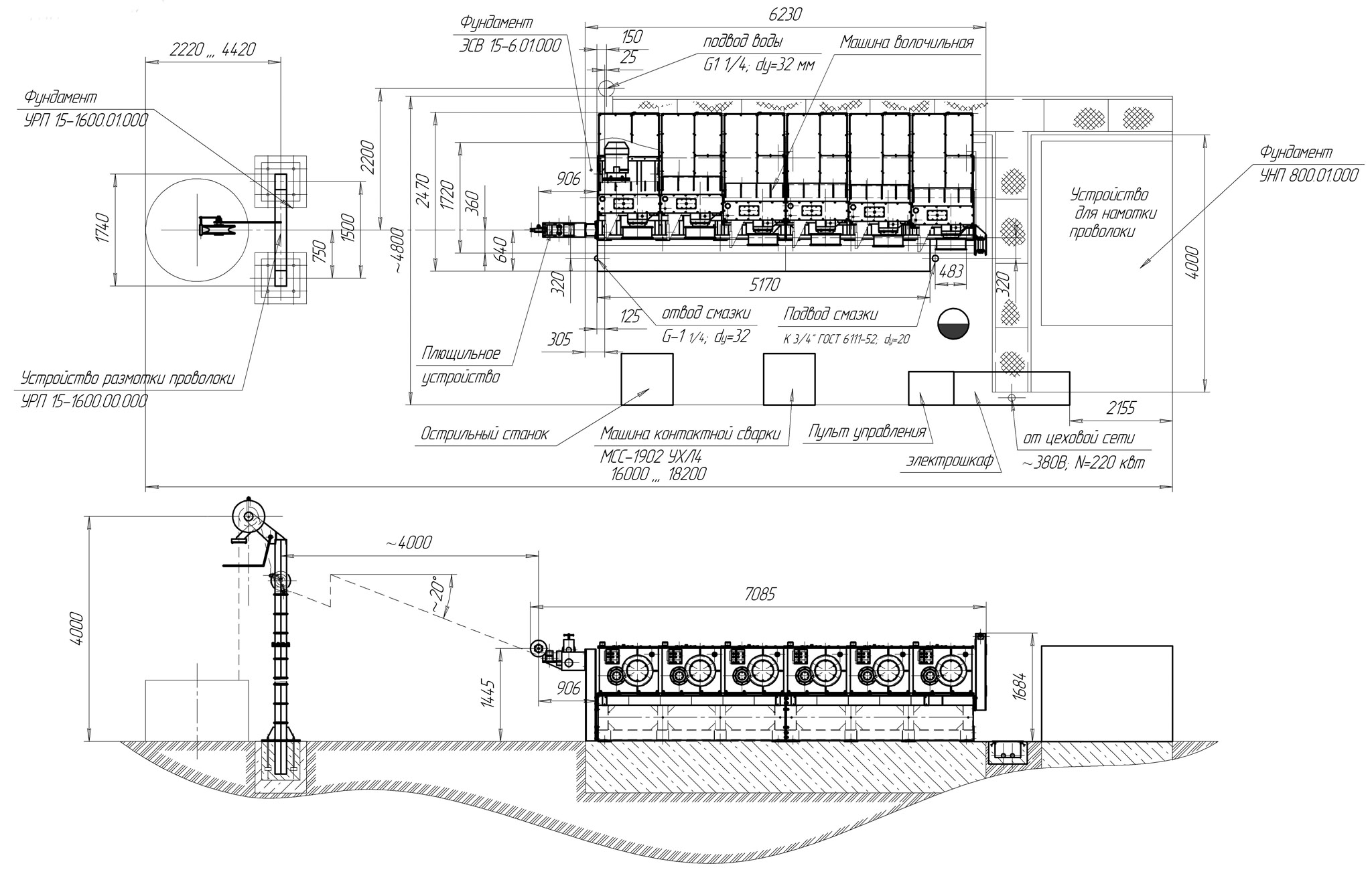

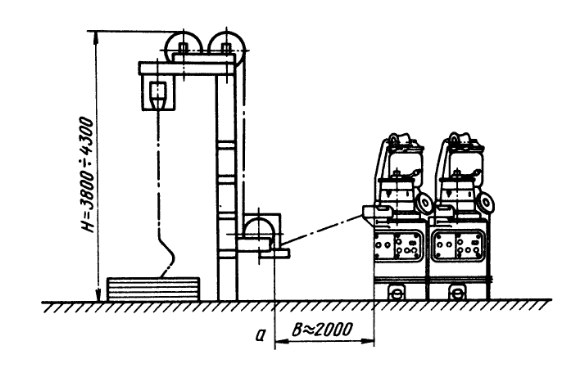

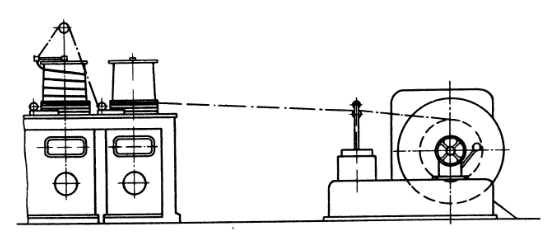

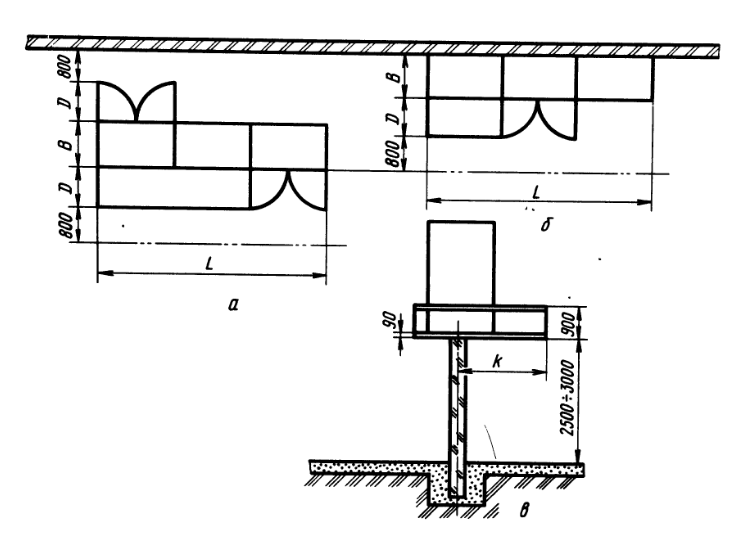

2.4 Расчет энергосиловых параметров процесса волочения В общем виде схема процесса волочения проволоки пред ставлена на рис. 3. Заготовка сечением Г0 под действием приложенной к ней внешней силы Р протягивается через ко ническое отверстие волочильного инструмента и приобретает при этом форму и сечение Рк этого инструмента. Сила волочения Р — осевая сила, приложенная к протягиваемой заготовке у выхода ее из волоки, необходимая для осуществления процесса волочения  1 – волока; 2 – заготовка Рис. 12 – Схема процесса волочения проволоки Изм. Дата № докум. Лист Лист Подп. 27 Сила волочения Р является одним из главных показателей всего процесса волочения и ее величина для конкретного диаметра проволоки зависит от влияния многих факторов, главными из которых являются: прочность и пластичность протягиваемого металла; величина относительного обжатия δ; геометрия волочильного инструмента; коэффициент внешнего трения f в зоне деформации. Силу волочения Р удобно выразить через напряжение волочения Кв Р = КвFк Напряжение волочения Кв - нормальное растягивающее напряжение, возникающее в поперечном сечении протягиваемой заготовки при выходе ее из волоки, под действием приложенной к ней силы волочения Р. Процесс волочения возможен при соблюдении неравенства Кв < σт, в противном же случае пластическая деформация будет продолжаться и после выхода протягиваемого металла из волочильного инструмента и, как следствие, возникают затяжка (утонение) проволоки и частые обрывы. Для ведения устойчивого (безобрывного) процесса волочения должны строго соблюдаться в течение всего процесса волочения следующие соотношения: σт / Кв = γз = 1,4 ÷ 2,3 σв / γз < σт где γз – коэффициент запаса прочности при волочении; σт – предел текучести σв – временное сопротивление разрыву при выходе проволоки из зоны деформации. Силу волочения F, а также напряжение волочения Кв, от Изм. Дата № докум. Лист Лист Подп. 28 которых в практических условиях волочения зависят такие важные показатели, как мощность Nв, затрачиваемая на во лочение, и другие показатели, можно определить по формуле Р.Б. Красильщикова  где F – сила волочения,Н; d – диаметр катанки, мм; δедср – среднее значение относительного удлинения в очаге деформации,% σвср – среднее значение предела прочности маталла в очаге деформации Н/мм2  Мощность привода P определяется по формуле  где P – мощность привода, кВт F – сила волочения, Н ν – скорость волочения, м/мин  Изм. Дата № докум. Лист Лист Подп. 29 2.5 Выбор оборудования для процесса волочения Основное оборудование Волочильный стан SCWD-550-6 предназначен для производства проволоки диаметром 3,60-3,00 мм из низкоуглеродистой, высокоуглеродистой и легированной стали. Используемый горячекатаный прокат (катанка) – 5,5-6,5 мм.  Рис. 13 - Волочильный стан непрерывно-петлевого типа SCWD-550-6 Комплектация стана: - размотка катанки – сдвоенная размоточная фигурка модели WRM-3000; - аппарат механического удаления окалины – модель MDC-7L(4); - волочильный стан – входная секция модели SCWD-550DW, три секции модели SCWD-550; Изм. Дата № докум. Лист Лист Подп. 30 - аппарат непрерывного съема – модель NSC-550D с механической самодвижущейся вращающейся тележкой для формирования бунтов проволоки в розетты весом до 1200 кг; - намоточный аппарат – модель SPC-1000 для намотки проволоки на катушки и бескаркасные мотки весом до 1200 кг; - сварочный аппарат – модель PT-2 для стыковой сварки катанки с ручной зачисткой сварочного града; - сварочный аппарат – модель PT-1 для стыковой сварки проволоки с ручной зачисткой сварочного града; - вальцовочный аппарат – модель PM-12 для острения катанки и проволоки при заправке волочильного стана; - увязочный аппарат – пневматический увязочный аппарат модели A452-A461 для увязки мотков и катушек с проволокой стальной лентой; - системы управления волочильным станом - Siemens. Технические характеристики волочильного стана SCWD-550-3: - максимальная скорость волочения на входном барабане – 180 м/мин; - максимальная скорость волочения на выходном барабане – 860 м/мин; - общая установленная электрическая мощность – 350 КВт; - расход воды на охлаждение – 300 л/час.; - расход воздуха – 60 м3/час (давление 6 атм.); - производительность – 9182 т в год при двусменной работе (коэффициентом загрузки оборудования 85%). Вспомогательное оборудование для волочения проволоки При достигнутых в современном проволочно-волочилыюм производстве высоких скоростях волочения проволоки роль вспомогательного оборудования становится не менее важной, чем основного волочильного оборудования, так как от вспомогательного оборудования зависит непрерывность работы волочильных машин и других агрегатов обработки проволоки, удобство и безопасность обслуживания, их фактическая производительность. Изм. Дата № докум. Лист Лист Подп. 31 Размоточные устройства предназначены для размотки заготовки с мотков, катушек разной емкости (от 1,0 до 2000 кг) или специальных контейнеров, для подачи ее в волоку первого (входного) барабана волочильной машины (рис. 14)  Рис. 14 – Безынерционное размоточное устройство Устройства для приема протянутой проволоки Протянутая на волочильной машине проволока накапливается на приемном устройстве (рис. 15).  Рис. 15 - Устройство для приема проволоки с конечного барабана волочильной машины Изм. Лист № докум. Подп. Дата Лист 32 Разраб. Пров. Реценз. Н. Контр. Утв. 3 Организационно-экономический раздел Лит. Листов 52 3.1 Организация производства в цехе Для размещения основного и вспомогательного оборудования, заготовок и готовой проволоки у каждой волочильной машины (или группы волочильных машин при многостаночном обслуживании) предусматривается рабочая площадка, размеры которой должны обеспечить удобство и безопасность обслуживания этого оборудования. Основные габаритные размеры при одностаночном или многостаночном обслуживании волочильных машин, а также ширина проездов для внутрицехового напольного транспорта, обслуживающего волочильные машины в соответствии с существующими нормами должны быть не менее указанных ниже (рис.16): Изм. Дата № докум. Лист Лист Подп. 33 Габарит А - расстояние между волочильными машинами: при одностаночном обслуживании волочильных машин-1300 мм; при двухстаночном (валетном) обслуживании волочильных машин- 2200мм; при трех и более станочном обслуживании волочильных машин (в ряд) - расстояние между обслуживаемыми машинами выбирается из условий удобства обслуживания. Остальные габариты, как при одностаночном обслуживании. Габарит В - расстояние между стенкой (колонкой) и волочильной машиной 800мм. Габарит С- расстояние от края стены или колонны до края размоточного или намоточного устройства: С1- 1200мм; С,- 1200мм + габарит транспорта. Габарит D — ширина проезда напольного транспорта: D = 2500 мм - при одностороннем движении и ширине напольного транспорта до 1200 мм; D = 3500 мм - при двухстороннем движении и ширине напольного транспорта до 1200 мм; D = 3000 мм - при одностороннем движении и ширине напольного транспорта до 2000мм; D = 5000 мм - при двухстороннем движении и ширине напольного транспорта до 2000 мм. Габарит L - расстояние от оси размоточного или намоточного устройства до габарита волочильной машины (до первой мыльницы): для намоточного или размоточного устройства с врашающейся катушкой L = (2,5 ÷ 5,0) В мм, где В — ширина катушки, мм, при этом угол α должен быть не более 10-12°; для размоточных устройств с мотков L = 1,5 ÷ 4,0 м (этот габарит может иметь вертикальное направление, см. рис. 36, а). Изм. Дата № докум. Лист Лист Подп. 34 Размещение электрических шкафов управления. В современных крупных волочильных цехах шкафы управления волочильных машин обычно размешают в отдельных закрытых технических помещениях, оборудованных приточной вентиляцией с избыточным давлением 20-30 Па для предотвращения засоса пыли из цеха. При отсутствии таких помещений шкафы управления устанавливают над волочильными машинами на металлических галлереях или балконах или других свободных производственных площадях вблизи волочильных машин с соблюдением габаритов для их обслуживания (табл. 9 и рис. 16). Таблица 9 – Габаритные размеры электрощкафов

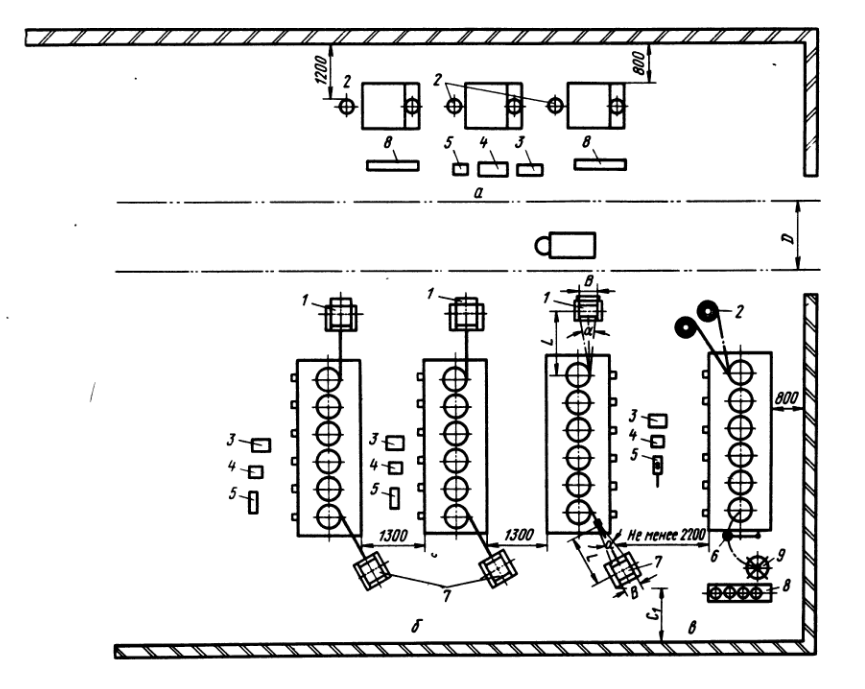

Способы размещения электрических шкафов управления волочильным станом изображены на рисунке Изм. Дата № докум. Лист Лист Подп. 35  а — трех станочное обслуживание машин (расположение машин в ряд); б — одностаночное обслуживание машин; в — двух-станочное обслуживание машин (валентное расположение); 1 — инерционный намоточный аппарат; 2 — инерционное — размоточное устройство с мотков; 3 — пульт управления; 4 — столик с абразивным кругом и стационарными ножницами; 5 — сварочный аппарат; 6 - поворотная грузоподъемная колонна для съема мотков: 7 — инерционное размоточное устройство с катушек; 8 — стеллаж для складирования мотков готовой проволоки: 9 — столик для увязки мотков Рис.16 – План размещения волочильных машин и вспомогательного оборудования Изм. Дата № докум. Лист Лист Подп. 36  а — напольное при двухстороннем обслуживании; б — напольное при одностороннем обслуживании; в — размещение на балконе Рис. 17 - Размещение электрических шкафов управления волочильным станом: 3.2 Расчет количества оборудования Количество оборудования n определяется по формуле  где n – число однотипных машин; Изм. Дата № докум. Лист Лист Подп. 36 Фвр – действительный фонд времени оборудования, ч; Нвыр – прогрессивная норма выработки, т; Нвр – плановая трудоемкость единицы продукции; Пм – производственная мощность цеха,т  3.3 Организация технического контроля Поскольку современное производство проволоки является массовым либо крупносерийным, то для оценки качества про волоки применяется, как правило, метод статистического контроля — так называемый выборочный метод, при котором оценка качества партии проволоки производится по резуль татам оценки качества определенной части этой партии — выборки. При этом выборочный метод контроля в соответст вии с требованиями НТД. Выборочный метод контроля качества позволяет значи тельно сократить штаты работников технического контроля, занимающихся непосредственно оценкой качества проволоки, вместе с тем требует ужесточения технического контроля на всех стадиях производства. Моток (катушка) проволоки как объект технического контроля представляет определенные трудности для объек тивной оценки его качества. Во-первых, потому, что оценка качества мотка производится по результатам испытаний двух его концов (переднего и заднего), а между этими концами может быть расстояние в тысячи или десятки тысяч метров Готовая проволока на предприятии-изготовителе предъяв ляется контрольно-приемному органу (ОТК) партиями. Партия состоит из проволоки одного номинального диа метра, одной марки металла, одного вида поверхности, а также имеющей иные однотипные свойства, характеризующие конкретный вид проволоки, и сопровождается документом о качестве (сертификатом). Изм. Дата № докум. Лист Лист Подп. 37 Осмотр и замер проволоки. Визуальный осмотр и замер предъявленной к сдаче проволоки производится с целью: определения качества намотки мотка (катушки) и обвязки его; установления соответствия массы мотков и габаритных размеров принятой норме для данной партии проволоки; проверки качества поверхности проволоки, в том числе целостности защитного покрытия; установления фактического диаметра проволоки или дру гих геометрических размеров, а также определения наличия дефектов, которые могут повлиять на качество проволоки. Осмотру и обмену подвергаются, как правило, все 100 % предъявленных к сдаче мотков (катушек). Осмотр поверхности проволоки производится невооружен ным глазом. Лишь в сомнительных случаях, а также при осмотре микротонкой проволоки нормативно-техническая до кументация на конкретные виды проволоки допускает приме нение увеличительных приборов определенной кратности (не более х25) можно рассматривать с применением лупы. 3.4 Организация ремонта и обслуживания оборудования Система технического обслуживания и ремонта (ТО и Р) проволочно-волочильного оборудования предусматривает проведение текущих и капитальных ремонтов оборудования в определенной последовательности, что должно обеспечить его высокую работоспособность. Нормативы трудовых затрат на ремонт проволочно-волочильного оборудования приведены в табл. 8. Изм. Дата № докум. Лист Лист Подп. 38 Система предусматривает проведение в течение одного ремонтного цикла трех видов текущих ремонтов (Т„ Т2 и Т3) и одного капитального ремонта (К). Затраты на текущие ремонты относятся за счет эксплуа тационных расходов, а капитальные ремонты финансируются за счет амортизационных отчислений. Таблица 8 – Нормативы трудовых затрат

Уход за оборудованием в период между очередными ремон тами осуществляется дежурными слесарями из расчета обслу живания на одного слесаря в одну смену 800 единиц ремонт ной сложности волочильного оборудования. | |||||||||||||||||||||||||