Проектирование разделительного штампа последовательного действия для детали Диск. ПЗ - штамповка диск-К29. Пояснительная записка к курсовому проекту по дисциплине Проектирование процессов и оснастки заготовительноштамповочного производства

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

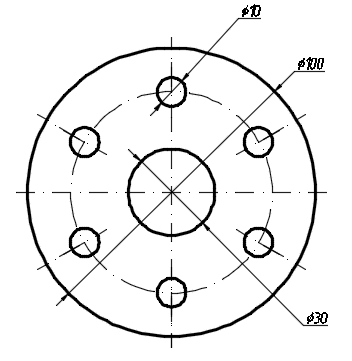

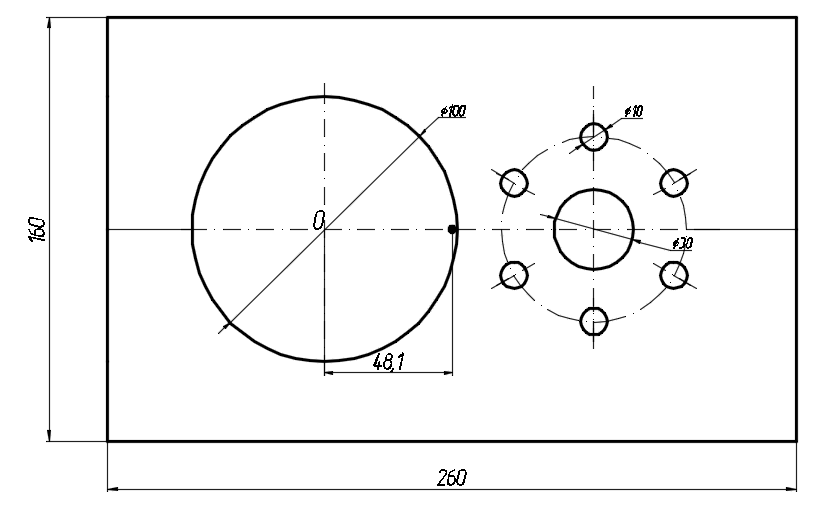

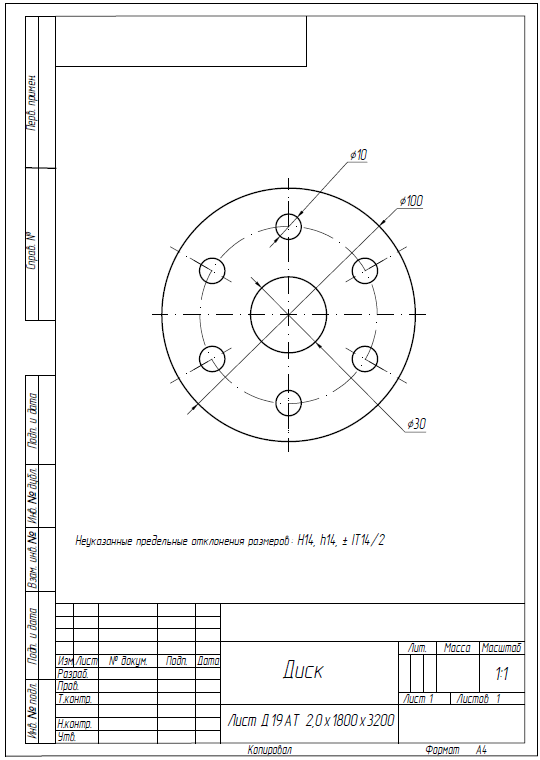

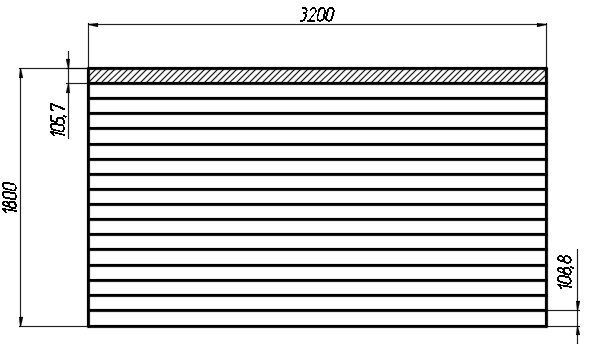

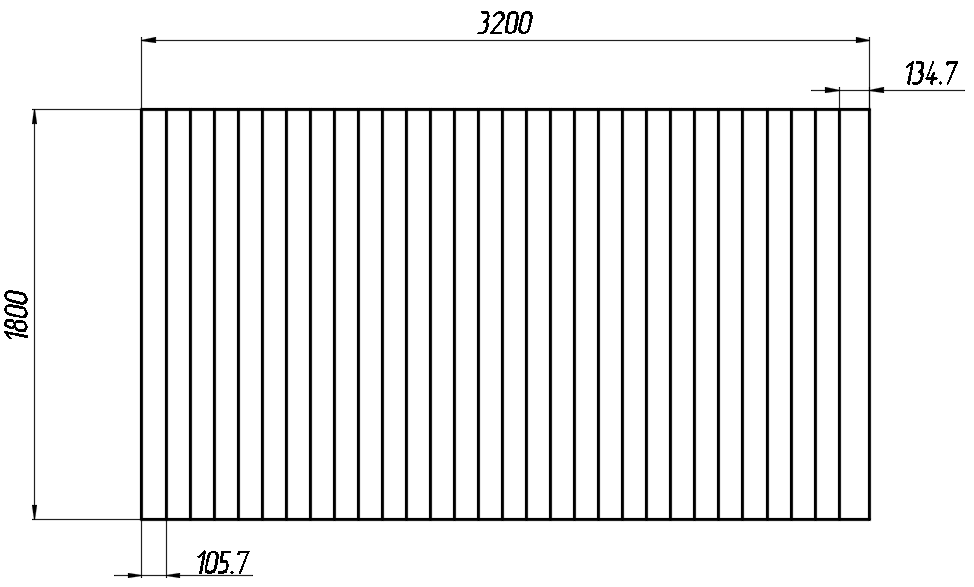

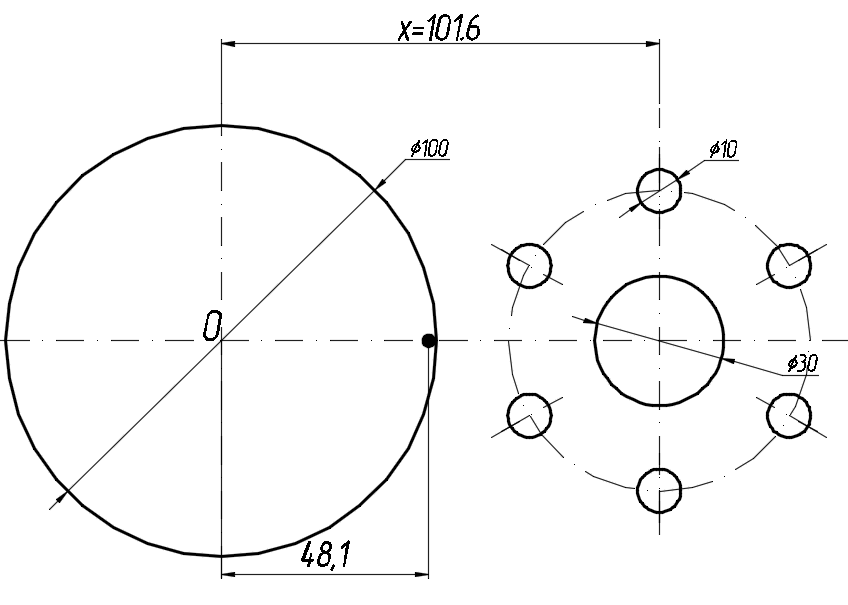

Министерство науки и высшего образования Российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Комсомольский – на – Амуре государственный университет» Факультет самолетостроительный Кафедра «Технология самолетостроения» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Проектирование процессов и оснастки заготовительно-штамповочного производства» Проектирование разделительного штампа последовательного действия Студент группы ___________________ Руководитель проекта ___________________ Нормоконтролер _____________________ 2021 Введение…………………………………………………………………… …...3 1Технологический анализ конструкции детали ………………………………5 2 Развернутый технологический процесс изготовления детали ……… …7 3 Определение ширины полосы заготовки …………………...………………8 4 Определение коэффициента использования материала …………………11 5 Разработка конструкции штампа …………………….……………………..12 6 Определение координат центра давления …………………………………13 7Расчет параметров, необходимых для выполнения разделительных операций и выбор пресса…………………………………………………………………..15 8Расчёт исполнительных размеров рабочих частей штампа …………………18 9 Расчёт пуансонов на прочность ……………………………………………20 10 Выбор материалов для изготовления основных деталей штампа………24 11 Описание штампа и технические условия на его сборку …………………27 Заключение………………………………………………………………………29  Список использованных источников………………………………………….30 Список использованных источников………………………………………….30Холодная листовая штамповка является одним из наиболее прогрессивных технологических методов производства; она имеет ряд преимуществ перед другими видами обработки металлов как в техническом, так и в экономическом отношении. В техническом отношении холодная штамповка позволяет: - получать детали весьма сложных форм, изготовление которых другими методами обработки или не возможно или затруднительно; - создавать прочные и жесткие, но легкие по массе конструкции деталей при небольшом расходе материала;  - получать взаимозаменяемые детали с достаточно высокой точностью размеров, преимущественно без последующей механической обработки. - получать взаимозаменяемые детали с достаточно высокой точностью размеров, преимущественно без последующей механической обработки.В экономическом отношении холодная штамповка обладает следующими преимуществами: - экономным использованием материала и сравнительно небольшими отходами; - весьма высокой производительностью оборудования, с применением механизации и автоматизации производственных процессов; - массовым выпуском и низкой стоимостью изготовляемых изделий. Разработка технологических процессов холодной штамповки и проектирование штампов неразрывно связаны между собой, хотя и могут выполняться разными лицами. Технолог должен хорошо знать конструкцию штампов, а конструктор должен обладать основными технологическими знаниями по холодной штамповке. Холодная листовая штамповка объединяет большое количество разнообразных операций, которые могут быть систематизированы по технологическим признакам. По способу совмещения операций комбинированная штамповка разделяется на три группы: совмещенную; последовательную; совмещенно- последовательную. При совмещенной штамповке одновременно выполняется несколько различных операций за один ход пресса и за одну установку заготовки в штампе.  Последовательная штамповка объединяет несколько различных операций (переходов), осуществляемых последовательно отдельными пуансонами за несколько ходов пресса при перемещении заготовки между ними, причем за каждый ход пресса получается готовая деталь. Последовательная штамповка объединяет несколько различных операций (переходов), осуществляемых последовательно отдельными пуансонами за несколько ходов пресса при перемещении заготовки между ними, причем за каждый ход пресса получается готовая деталь.При совмещенно-последовательной штамповке выполняется несколько различных операций путем сочетания в одном штампе совмещенной и последовательной штамповки. К преимуществам листовой штамповки относятся: возможность получения деталей минимальной массы при заданной их прочности и жёсткости; достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве. Целью курсовой работы является разработка штампа последовательного действия, использующего операции листовой штамповки вырубка и пробивка, по заданной детали.  Обеспечение технологичности конструкции детали (изделия) – важнейшая функция технологической подготовки производства. Обеспечение технологичности конструкции детали (изделия) – важнейшая функция технологической подготовки производства.Технологические процессы холодной штамповки могут быть наиболее рациональными лишь при условии создания конструкции или формы детали, допускающей наиболее простое и экономичное изготовление. Поэтому технологичность листоштампованных деталей является наиболее важной предпосылкой прогрессивности технологических методов и экономичности производства. Заданная деталь, представленная на рисунке 1.1  Рисунок 1.1 – Штампуемая деталь Провожу технологический анализ заданной детали по основным технологическим требованиям к конструкции плоских деталей, получаемых вырубкой и пробивкой: 1) деталь не имеет сложной конфигурации, так как не имеет узких и длинных вырезов контура, а также узких прорезей;  внешний контур детали представлен окружностью радиусом 50 мм, внутренний – отверстием радиусом 30 мм. внешний контур детали представлен окружностью радиусом 50 мм, внутренний – отверстием радиусом 30 мм.на теле детали находится 6 расположенных симметрично отверстий диаметром Ø10 мм. наименьший радиус круглого отверстия r(мм):  Радиус пробиваемого отверстия в детали:  отклонение размеров контура детали должны соответствовать точности, достигаемой операциями листовой штамповки. Размер детали равен (мм): А = 100 мм Отклонение размеров контура плоских металлических деталей после операции вырубки по заданной детали (мм):  Отклонение размеров контура плоских металлических деталей после операции пробивки по заданной детали (мм):   наименьшее расстояние от края отверстий до наружного контура заданной детали (мм):   На основе анализа было выявлено, что данная деталь удовлетворяет. основным требованиям к конструкции плоских деталей, получаемых вырубкой и пробивкой. Технологический процесс изготовления данной детали включает в себя следующие операции: 1) подготовка листа к раскрою:  снятие защитной бумаги; снятие защитной бумаги;обезжиривание листа (смывка). 2) раскрой листа на полосы с использованием гильотинных ножниц: настройка гильотинных ножниц на определенный размер; раскрой согласно карте раскроя. снятие заусенцев по острым кромкам полос; вырубка-пробивка в разделительном инструментальном штампе – придание заготовке формы, размеров и качества поверхности, которые задаются чертежом детали; контрольная операция: визуальный контроль после каждой операции; выборочный контроль на соответствие чертежу (проводится с помощью штангенциркуля – контур детали, с помощью пробок – отверстия).  Размер стандартного листа для алюминиевого сплава Д19АТ, мм: Размер стандартного листа для алюминиевого сплава Д19АТ, мм:Lл =3200, Вл =1800. Чтобы упростить процесс штамповки, лист разрезают на полосы. Для вычисления ширины полосы, необходимо определить размер боковой перемычки (мм), а также допуск на ширину полосы при разрезке на гильотинных ножницах (мм) с помощью таблиц стандартных значений: a = 2,1 мм δ = 0,7мм Поскольку в конструкции разрабатываемого штампа предусматривается или прижим полосы к направляющей планке или ловители, то ширина полосы не зависит от зазора между направляющими планками и полосой, тогда ширина полосы определиться следующей зависимостью: В А 2 а δ , п где А – наибольший размер детали (поперек полосы), равный 100 мм; δ – допуск на ширину полосы при разрезке листа на гильотинных ножницах, равный 0,7 мм, а – размер боковой перемычки, равный 2,5 мм. (таблица 139 [3, с. 293]). В 100 2 2,5 =105,7-0,7 мм. Возможны несколько видов раскроя листа на полосы, поэтому необходимо определить, какой вид раскроя позволит получить наибольшее количество деталей и минимальный отход. Сравнивать будем продольный и поперечный раскрой, после чего выберем наиболее выгодный.  Первым делом определим общее количество деталей, получаемых с одной полосы для первого (продольного) и второго (поперечного) видов раскроя, предварительно вычислив шаг вырубки t, мм: Первым делом определим общее количество деталей, получаемых с одной полосы для первого (продольного) и второго (поперечного) видов раскроя, предварительно вычислив шаг вырубки t, мм: |

| Характеристики | |

| Наибольшее усилие пресса, т | 63 |

| Ход ползуна регулируемый наименьший, мм | 10 |

| Ход ползуна регулируемый наибольший, мм | 100 |

| Частота ходов ползуна в минуту непрерывных нерегулируемых | 125 |

| Регулировка расстояния между столом и ползуном, мм | 80 |

| Размеры стола слева направо, мм | 710 |

| Размеры стола спереди назад, мм | 480 |

| Диаметр отверстия в столе, мм | 300 |

| Расстояние от оси ползуна до станины (вылет), мм | 260 |

| Расстояние между стойками станины, мм | 340 |

| Толщина подштамповой плиты, мм | 85 |

| Мощность электродвигателя главного привода, кВт | 8,5 |

| Наибольшее расстояние между столом и ползуном в его нижнем положении при наибольшем ходе, мм | 340 |

| Габаритные размеры, мм | 1500х1700х2900 |

| Масса, кг | 5760 |

Вторым критерием выбора пресса является площадь стола, необходимая для установки штампа. Для начала необходимо определить наименьшие габаритные размеры матрицы (рисунок 7.1):

Рисунок 7.1 – Габаритные размеры матрицы

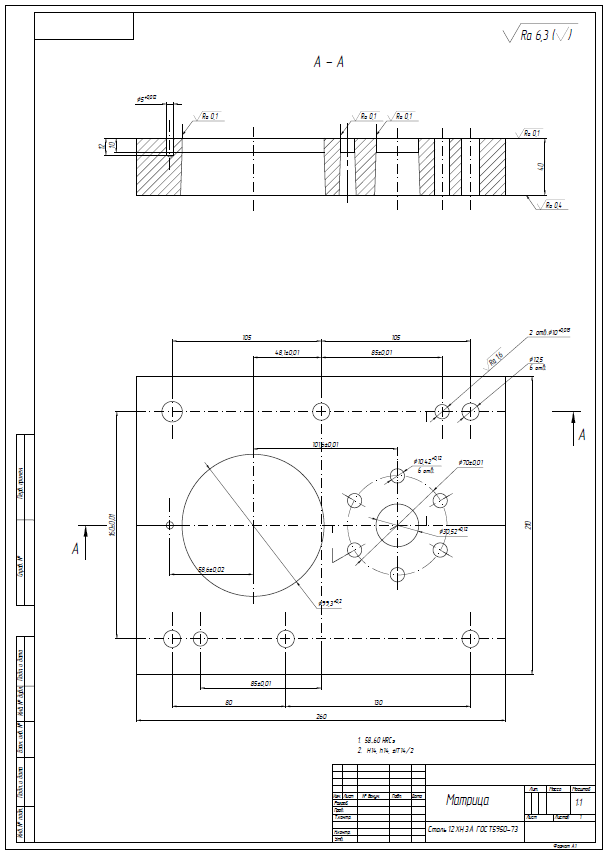

Материалом матрицы выбираем сталь 12ХН3А.

Материалом матрицы выбираем сталь 12ХН3А.Вычислим толщину матрицы, используя зависимость:

где

- коэффициент, зависящий от материала матрицы,

- коэффициент, зависящий от материала матрицы,  .

.

Проверим достаточность матрицы:

Округляем полученное значение до большего числа из специального ряда, тогда:

.

.Из двух полученных результатов толщин матрицы выбираем наибольший:

.

.Рабочие детали (элементы) штампов для вырубки и пробивки (матрица и пуансон) можно изготавливать совместно или раздельно. Рассмотрим расчет исполнительных размеров матрицы и пуансона при их раздельном изготовлении, когда рабочие детали обрабатываются до окончательных размеров без взаимного согласования.

Далее совместим центр давления детали и центр стола для установки штампа и определяем окончательные размеры матрицы и пуансона при вырубке:

Далее совместим центр давления детали и центр стола для установки штампа и определяем окончательные размеры матрицы и пуансона при вырубке:

где Dм и Dп – исполнительные размеры матрицы и пуансона, мм;

Dн – номинальный размер штампуемого элемента, мм;

Пи – припуск на износ матрицы и пуансона, мм;

z – основной зазор между матрицей и пуансоном, мм;

δм и δп – предельные отклонения размеров матрицы и пуансона,

мм.

Определим номинальный размер штампуемого элемента припуск на износ и основной зазор между матрицей и пуансоном [4, с.67]:

Поскольку в штампуемой детали два отверстие, необходимо определить исполнительные размеры матрицы и пуансона для двух отверстий.

При пробивке:

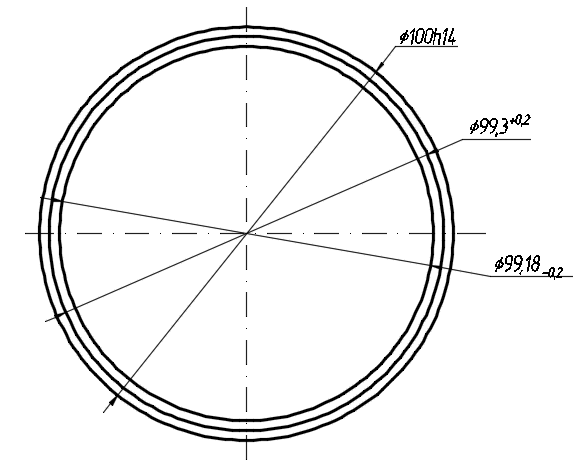

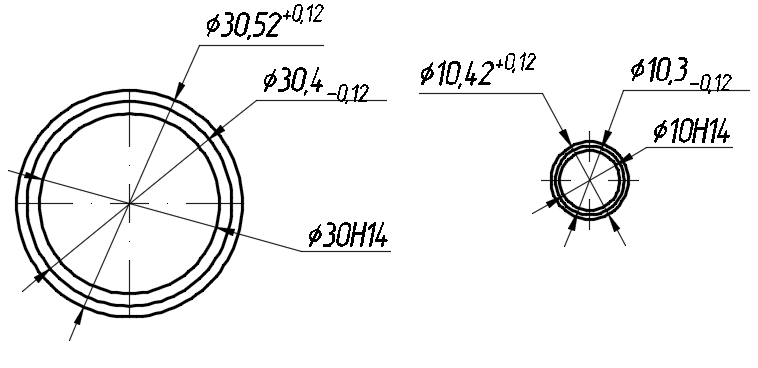

Исполнительные размеры при вырубке и пробивке представлены на рисунке 8.1

Исполнительные размеры при вырубке и пробивке представлены на рисунке 8.1

Рисунок 8.1 – Исполнительные размеры матрицы и пуансона при вырубке и пробивке

Пуансоны следует проверять на смятие опорной поверхностью головки пуансона поверхности плиты, а также на сжатие и продольный изгиб самого пуансона в наименьшем сечении. Напряжение смятия поверхности головки вычисляются по формуле:

Пуансоны следует проверять на смятие опорной поверхностью головки пуансона поверхности плиты, а также на сжатие и продольный изгиб самого пуансона в наименьшем сечении. Напряжение смятия поверхности головки вычисляются по формуле:

где σсм – напряжение смятия поверхности головки, МПа;

Pп – технологическое усилие, воспринимаемое пуансоном, Н;

Fгол – площадь поверхности головки, мм2.

Для штамповки данной детали применяется восемь пуансонов. Вычислим технологическое усилие, воспринимаемое пуансонами, а также площадь поверхности головок.

Вычислим напряжение смятия для пуансонов и проверим на условие:

Так как у семи пуансонов σсм < 100 МПа, то их не следует упирать головкой в стальную закаленную плитку.

Проверку на сжатие осуществляю в следующей последовательности.

Вначале определяем коэффициент понижения допускаемого напряжения для пуансона, зависящий от условной гибкости пуансона и учитывающий возможную потерю устойчивости пуансона.

Вначале определяем коэффициент понижения допускаемого напряжения для пуансона, зависящий от условной гибкости пуансона и учитывающий возможную потерю устойчивости пуансона.Для пуансонов круглого сечения он зависит от параметра:

где

- длина рабочей части пуансона, мм;

- длина рабочей части пуансона, мм;  - диаметр рабочей части пуансона, мм.

- диаметр рабочей части пуансона, мм.

По таблице 6.13 [1, с.87] φ = 1.

Площадь кольцевого пояска:

где

- ширина кольцевого пояска.

- ширина кольцевого пояска. Определяем по таблице 6.14[1, с.88] с учетом z = 0,12; z/s = 0,06; dn/s = =10,3/2=5,15; тогда ak/dn = 0,2.

dn/s = 30,4/2=15,2; тогда ak/dn = 0,15.

dn/s = 99,18/2=49,59; тогда ak/dn = 0,1.

Напряжение сжатия:

где

=1900 МПа (для стали У8А)

=1900 МПа (для стали У8А)

Условия выполняются.

Проверим пуансоны на продольный изгиб.

Условие прочности записывается в виде:

где Pmax – максимальное технологическое усилие вырубки;

Kу – коэффициент запаса устойчивости (для закаленной стали принимается Ку = 2…3),

Pкр – критическая нагрузка;

Е – модуль упругости (для стали Е = 2,1∙105 МПа);

η – коэффициент, учитывающий влияние условий закрепления пуансона, характера нагружения и изменения сечения пуансона по длине на Pкр;

η – коэффициент, учитывающий влияние условий закрепления пуансона, характера нагружения и изменения сечения пуансона по длине на Pкр; J – осевой момент инерции;

l – длина свободной, незакрепленной части пуансона

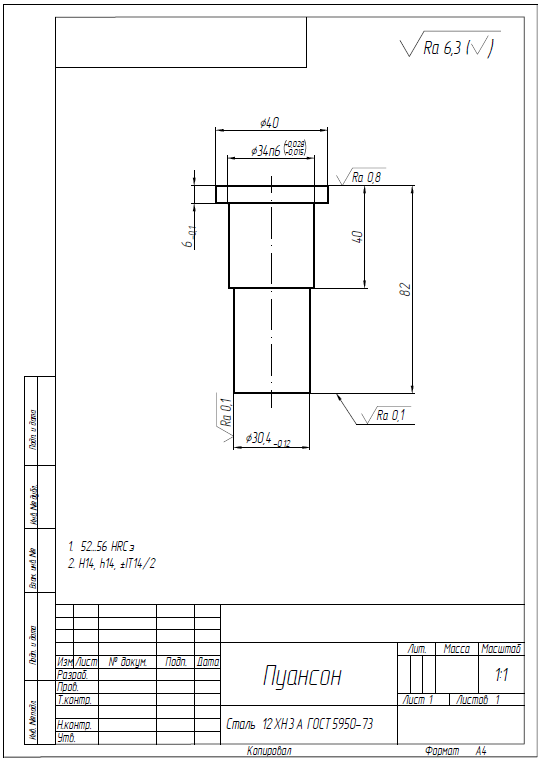

Пуансон изготовлен из материала У12А.

Принимаем η = 2,5; l = 45 мм, тогда

Проверка условия:

Вывод: условие прочности на изгиб пуансона выполнено.

Принимаем η = 2,5; l = 45 мм, тогда

Проверка условия:

Проверка условия:

Вывод: условие прочности на изгиб пуансона выполнено с большим запасом.

Стали, применяемые для изготовления рабочих частей штампов делятся на группы:

Углеродистые инструментальные стали небольшой прокаливаемости (диаметром до 25 мм): У8А, У10А, У8, У10.

Легированные стали повышенной прокаливаемости (диаметром до 40-50 мм): Х (ШХ15), Х09, 9Х, 9ХС, 9ХФ, ХВГ, 9ХВГ, ХГСВФ.

Высокохромистые стали высокой прокаливаемости (диаметром до 80 мм), высокой износоустойчивости, мало деформируемые при закалке: Х12Ф1, Х12Ф, Х12М, Х12, Х6ВФ и ХГ3СВФ.

Легированные стали повышенной вязкости (при твердости НRС 56-58): 4ХС, 6ХС, 4ХВ2С, 5ХВ2С, 5ХВГ.

Углеродистые инструментальные стали после правильной выполненной термической обработки обладают такой же твердостью как и многие легированные стали. Наиболее пригодны стали марок У10А и У10 (простая форма и до диаметра 25 мм), имеющие более высокую прочность на изгиб, чем другие марки (σиз = 200÷230 кгс/мм2 при HRC 59-60).

Углеродистые инструментальные стали после правильной выполненной термической обработки обладают такой же твердостью как и многие легированные стали. Наиболее пригодны стали марок У10А и У10 (простая форма и до диаметра 25 мм), имеющие более высокую прочность на изгиб, чем другие марки (σиз = 200÷230 кгс/мм2 при HRC 59-60). Легированные инструментальные стали повышенной прокаливаемости применяются до толщины 40 мм, σиз = 250 кгс/мм2.

Для вытяжных штампов рекомендуется применять стали Х12, Х12Ф1 с азотирование поверхности при твердости наружного слоя HRC 68-69 и твердости закаленного подслоя HRC 58. Стали этой группы подвергаются закалке с нагревом до высоких температур (Х12М, Х12Ф, х12 – 1020-1040°С; Х12Ф1 – 1070-1090°С) и низкому отпуску (150-170°С), твердость HRC 61-63.

Плиты штампов изготавливаются из Стали 40 и 50.

Хвостовики – Сталь 35, 40.

Колонки направляющие, втулки направляющие – Сталь 20: цементировать на глубину 0,5-1 мм, калить HRC 58-62; Стали 45, 50 – калить

HRC 45-50.

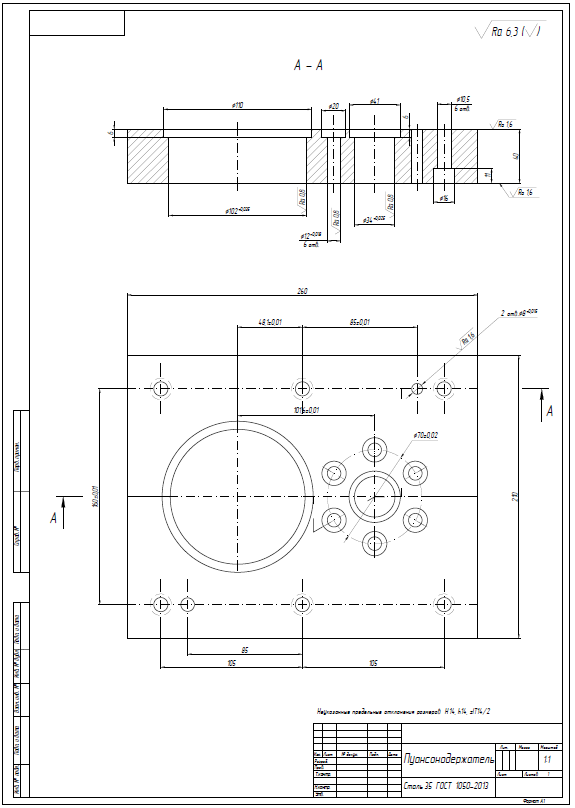

Пуансонодержатели – Стали 35 и 45.

Подкладки под пуансоны – Сталь 45: калить HRC 40-45.

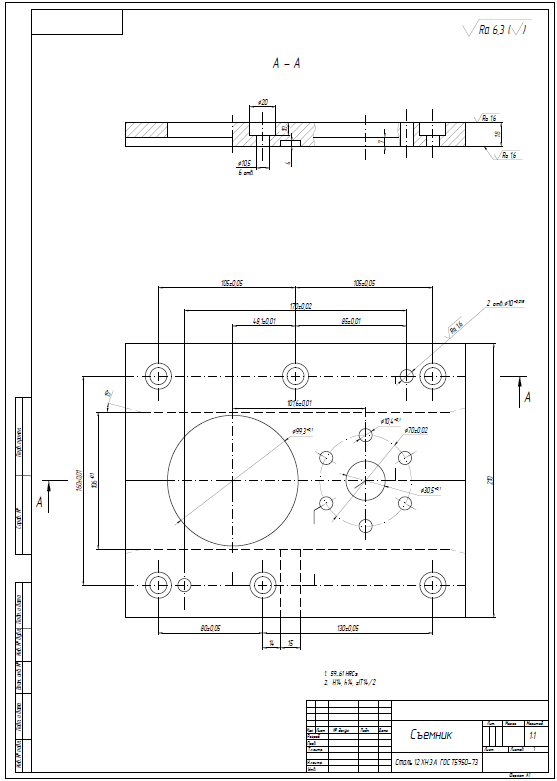

Съемники – Ст.3 (Сталь 25).

Прижимы, направляющие планки, выталкиватели – Стали 40 и 45: калить HRC 50-54.

Упоры – Сталь 45: калить HRC 50-54.

Ловители – У8А (У7А): калить HRC 50-54.

Штифты – Сталь У8А (Ст.6): калить HRC 45-50.

Пружины – Стали 65Г и 60С2 (Стальная проволока II класаа): калить HRC 40-48.

Хорошим материалом для изготовления вытяжных матриц являются также алюминиевые бронзы типа БрАЖН-10-4-6, весьма устойчивые против налипания при вытяжке нержавеющей стали.

Хорошим материалом для изготовления вытяжных матриц являются также алюминиевые бронзы типа БрАЖН-10-4-6, весьма устойчивые против налипания при вытяжке нержавеющей стали. В последнее время часто вытяжные штампы изготавливают из различного рода пластмасс.

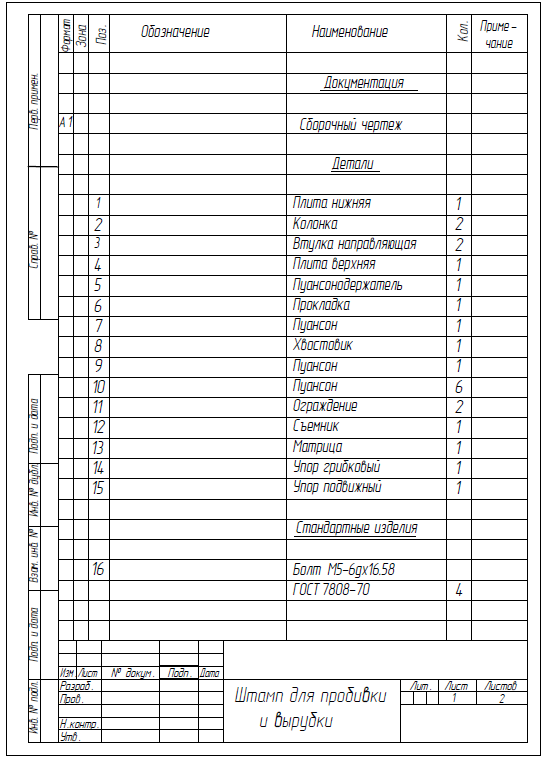

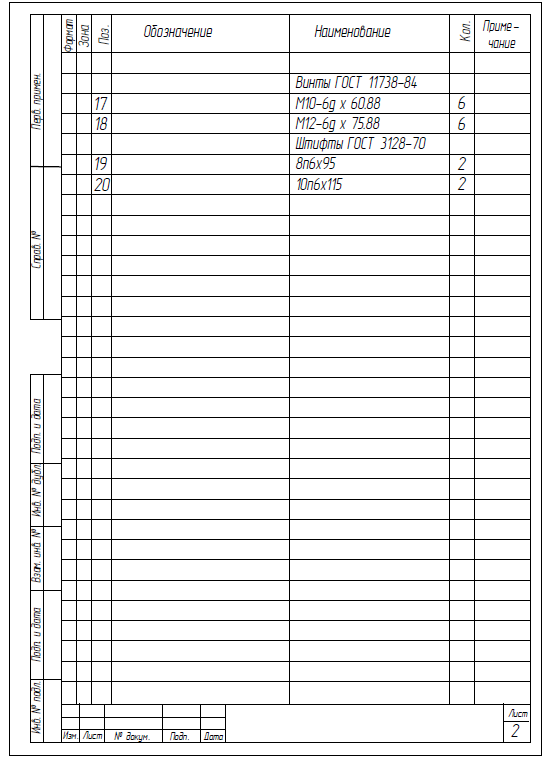

Таблица 2 - Назначение основных деталей штампа и выбор материалов для их изготовления

| Деталь | Назначение | Материал |

| Пуансон-матрица, вытяжки, вырубки | Рабочий элемент штампа, охватывающий материал и (или) являющийся неподвижным | Сталь 12ХН3А ГОСТ 5950-73 |

| Матрица вырубки | Рабочий элемент штампа, охватывающий материал и (или) являющийся неподвижным | Сталь 12ХН3А ГОСТ 5950-73 |

| Пуансон | Рабочий элемент штампа, охватываемый штампуемым материалом и (или) являющийся подвижным | Сталь У12А |

| Плиты штампа | Конструктивные элементы штампа | Ст.3 ГОСТ 380-2005 |

| Хвостовик | Деталь штампа для центрирования и крепления верхней части штампа к ползуну пресса | Сталь 35 |

| Пуансонодержатель | Деталь штампа для вставки пуансона | Сталь 35 |

| Выталкиватель | Деталь штампа для выталкивания изделий или отхода из полости матрицы. | Сталь 35 |

| Съемник | Деталь штампа для съема изделия или отхода с пуансона | Сталь 12ХН3А ГОСТ 5950-73 |

| Штифты направляющие | Деталь штампа для направления заготовки штампа | Сталь 45 |

| Винты | Крепежный элемент штампа | Сталь У8 |

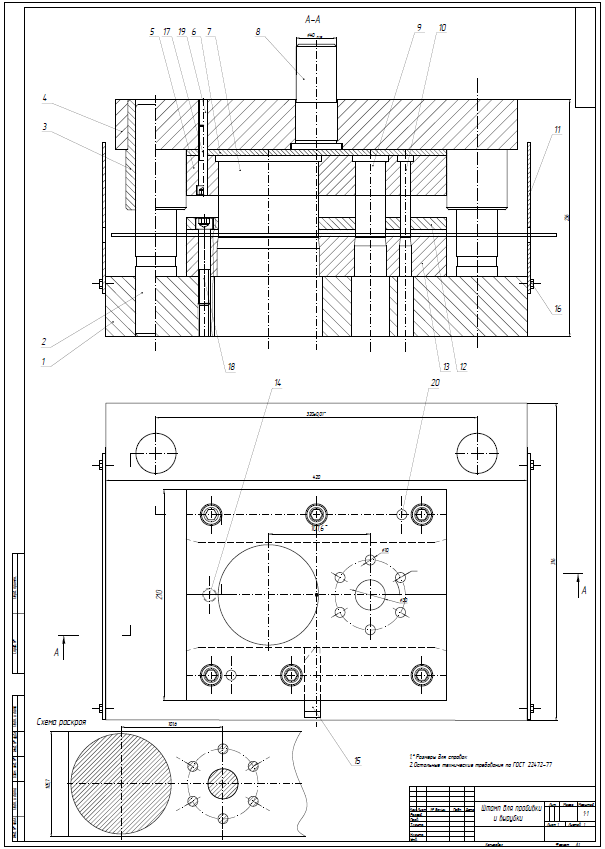

Штамп последовательного действия с прямоугольным пакетом для изготовления детали с круглыми отверстиями. Рекомендуется к изготовлению деталей для серийного производства.

В верхней части штампа закреплены восемь пуансонов: семь для пробивки отверстий, один для вырубки по круглому контуру. Закреплены пуансоны в пуансонодержателе. В верхней плите закреплены направляющие втулки по посадке с натягом и хвостовик. .

В верхней части штампа закреплены восемь пуансонов: семь для пробивки отверстий, один для вырубки по круглому контуру. Закреплены пуансоны в пуансонодержателе. В верхней плите закреплены направляющие втулки по посадке с натягом и хвостовик. .В нижней части штампа на плите смонтирована матрица с различными упорами. На матрице установлен жесткий съемник для съема отходов с пуансонов. Для точного расположения пробиваемых отверстий относительно наружного контура детали в вырезном пуансоне установлен ловитель. В нижней плите закреплены направляющие колонки по посадке с натягом.

Деталь изготавливается из полосы толщиной 2 мм. Последовательность работы штампа такая. Полоса подается вручную. При заправке полоса подается в штамп до первого разового упора. На первом переходе пробиваются отверстия пробивными пуансонами. Далее полоса продвигается до второго упора. На втором переходе включается в работу вырубной пуансон, имеющий ловитель, который фиксирует расположение отверстий относительно контура детали, а пуансон на матрице вырезает деталь. Далее снова подаем полосу до упора и процесс повторяется. Усилие пресса передается через хвостовик на верхний пакет, который движется вниз по направляющим колонкам. Вырубка происходит «на провал» через отверстия в матрице и нижней плите.

Технические условия на сборку штампа указаны на сборочном чертеже, а технические условия на изготовление проектируемых деталей – на чертежах этих деталей. Исходя из конструкторских соображений, закрытая высота штампа определяется по сборочному чертежу.

Штамп собирается в такой последовательности: нижняя плита устанавливается на верстак, в неё запрессовываются две направляющие колонки. Далее на нижнюю плиту устанавливается матрица, две направляющие планки и съёмник. Устанавливаются и запрессовываются 4 штифта и 4 винта. В верхнюю плиту запрессовываются две втулки направляющих колонок. Далее, в верхнюю плиту устанавливается хвостовик и фиксируется штифтом. В пуансонодержатель устанавливаются пуансоны, стыкуется с верхней плитой и фиксируется четырьмя штифтами и четырьмя винтами. Верхняя часть штампа устанавливается в нижнюю, штамп собран.

Штамп собирается в такой последовательности: нижняя плита устанавливается на верстак, в неё запрессовываются две направляющие колонки. Далее на нижнюю плиту устанавливается матрица, две направляющие планки и съёмник. Устанавливаются и запрессовываются 4 штифта и 4 винта. В верхнюю плиту запрессовываются две втулки направляющих колонок. Далее, в верхнюю плиту устанавливается хвостовик и фиксируется штифтом. В пуансонодержатель устанавливаются пуансоны, стыкуется с верхней плитой и фиксируется четырьмя штифтами и четырьмя винтами. Верхняя часть штампа устанавливается в нижнюю, штамп собран.В данном курсовом проекте были рассмотрены и решены следующие вопросы:

В рамках технологической части проекта

- произведен технологический анализ штампуемой детали;

- составлен технологический процесс штамповки;

- определена ширина полосы заготовки;

- определен коэффициент использования материала при различных вариантах раскроя листа;

- определен коэффициент использования материала при различных вариантах раскроя листа;В рамках конструкторской части проекта

- разработана конструкция штампа;

- произведены расчеты общего характера: расчет параметров, необходимых для выполнения разделительных операций, и выбор пресса, определение координат центра давления штампа, расчет исполнительных размеров рабочих деталей штампа, проверочный расчет на прочность основных деталей штампа, определение закрытой высоты штампа;

- описан штамп и технические условия на его сборку;

- Графическая часть проекта включает сборочный чертеж штампа и чертежи на ненормализованные детали (матрица, пуансон пробивной, пуансонодержатель, съемник).

Белых, С. В. Проектирование процессов и оснастки ЗШП. Методическое указание к курсовому проекту / С. В. Белых. – Комсомольск-на- Амуре: ГОУВПО «КнАГТУ», 2009. - 30 с.

Белых, С. В. Проектирование процессов и оснастки ЗШП. Методическое указание к курсовому проекту / С. В. Белых. – Комсомольск-на- Амуре: ГОУВПО «КнАГТУ», 2009. - 30 с.Гришков, А. И. Заготовительно-штамповочные работы в самолётостроении / А. И. Гришков, В. А. Малафеев. – М.: Машиностроение, 1976. – 440 с.

Романовский, В. П. Справочник по холодной штамповке. – 6-е изд., перераб. и доп. – Л.: Машиностроение, 1988. – 520 с.

Рудман, Л. И. Справочник конструктора штампов: Листовая штам- повка / Л. И. Рудман – М.: Машиностроение, 1988. – 496 с.

Феоктистов, С. И. Проектирование разделительных штампов: Учеб. пособие / С. И. Феоктистов, С. В. Белых. – Комсомольск-на-Амуре: ГОУВПО «КнАГТУ», 2008. – 170 с.

Стандарт предприятия – Штампы листовой штамповки. Детали и сборочные единицы / СТП 07509416.07.049.-2004.

, а также площадь, занимаемую деталью

, а также площадь, занимаемую деталью  , мм2

, мм2

.

.

.

.