Курсовой проект - Автоматизация производства сыра Российский. Пояснительная записка к Курсовому проекту По курсу Управление техническими системами на тему Автоматизация производства сыра Российский Дата защиты 2004 год Оценка Подпись

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

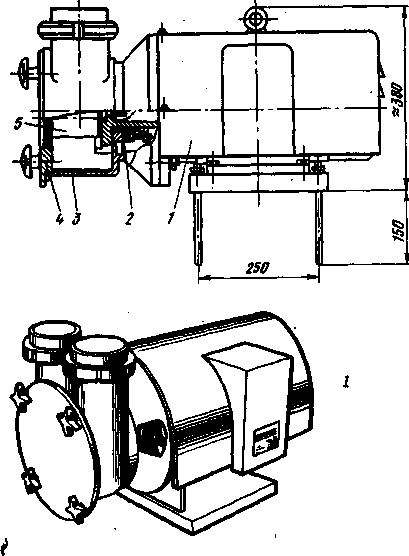

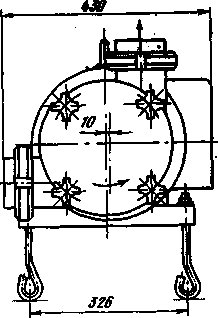

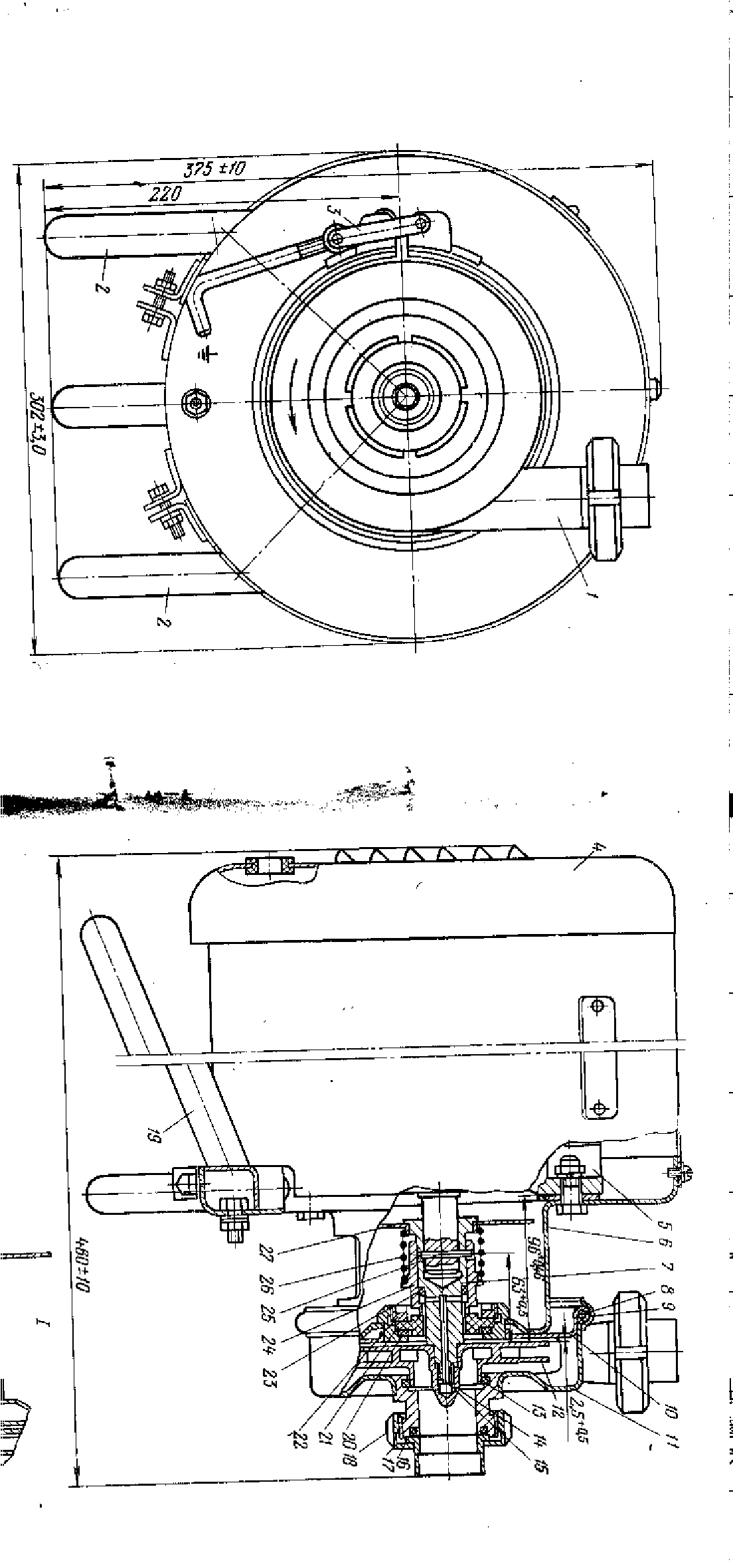

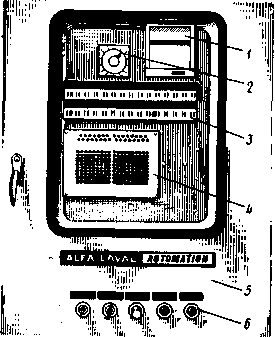

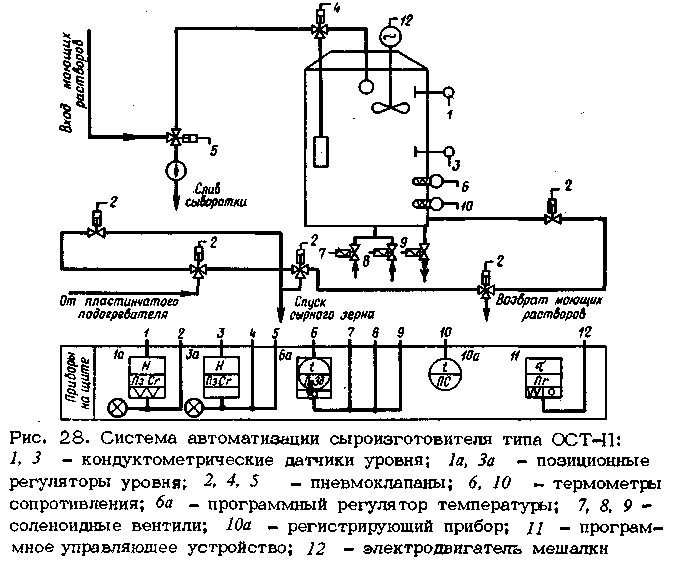

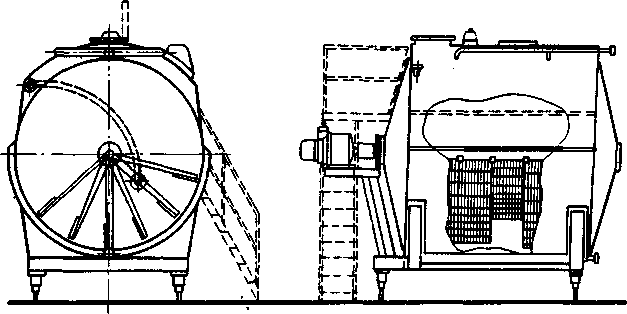

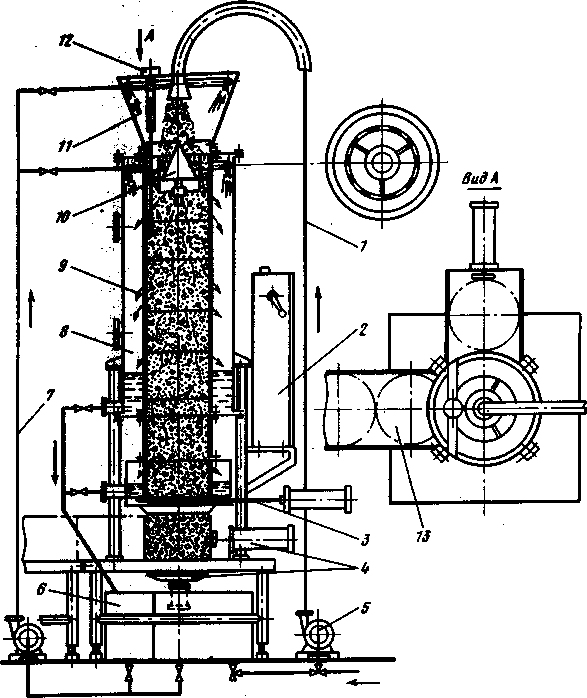

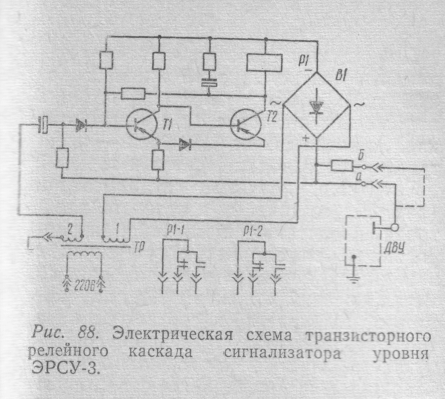

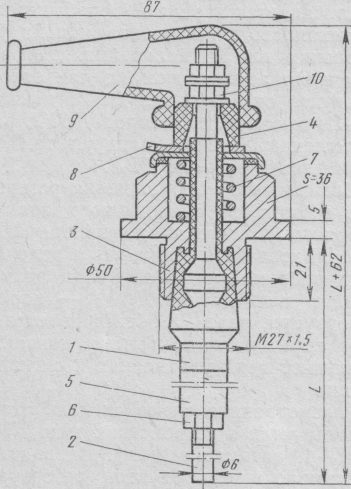

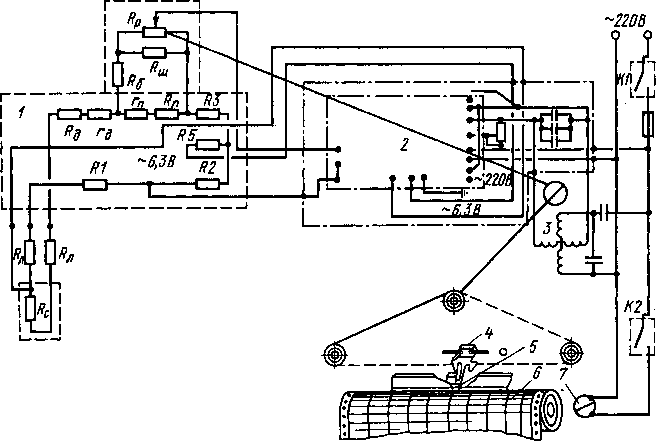

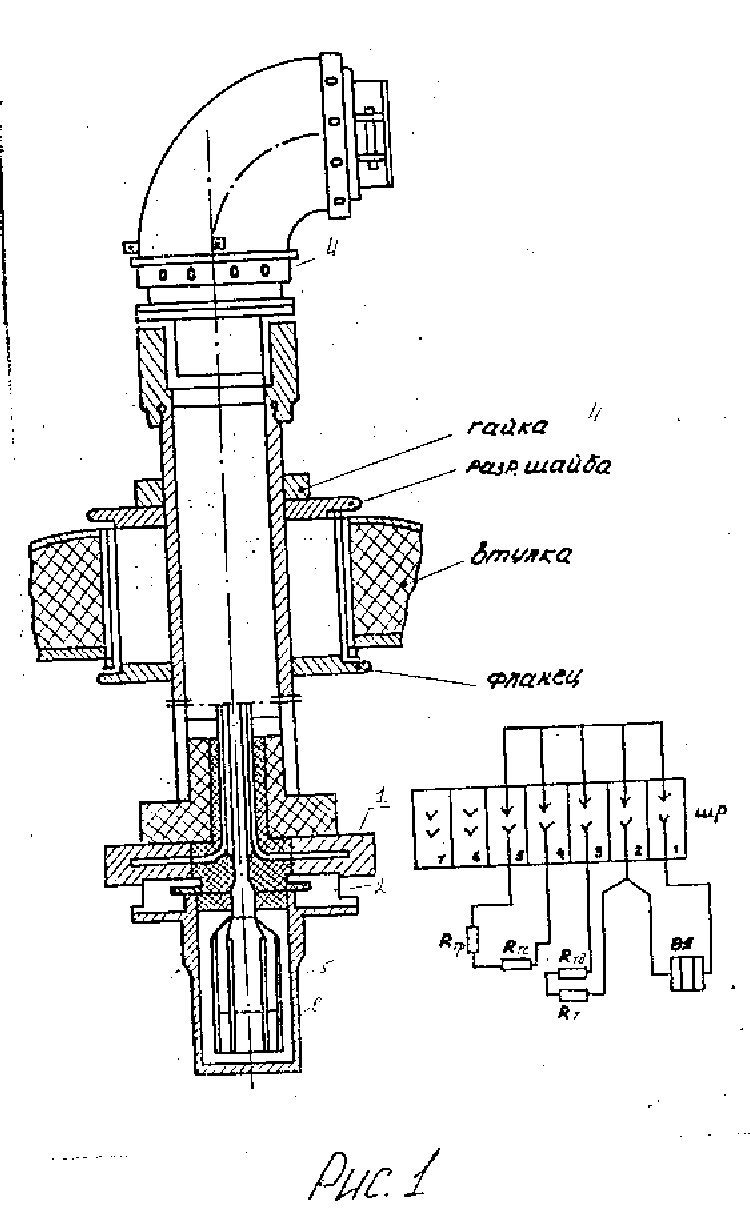

Технологическое оборудование. Подбор оборудования. На основе продуктового расчета и графика работ машин и аппаратов, выбираем и рассчитываем технологическое оборудование. Правильный выбор машин и аппаратов обеспечивает необходимые условия для плановой работы всего предприятия. На завод молоко цельное доставляют с помощью автоцистерн. В сутки поступает 100 т. молока. На счетчик молоко подается центробежным насосом 50 – 1Ц7, 1 – 31 на 25 м3/ч. Поступающее молоко имеет температуру не более 8ºС. Далее молоко поступает на термизаторе ТМ 25V – 4/12 производительностью 25 м3/ч. Резервирование молока осуществляется в 2-х резервуарах производства Венгрия (30 м3). Далее насосами 50 – 1Ц7, 1 – 31 (25 м3/ч) направляется на нормализацию в сепаратор – нормализатор Ж5 – ОС25 – НС (25 м3/ч) и на пастеризацию в пастеризаторе А1 – ОКЛ – 25 (25 м3/ч). Нормализованная и пастеризованная смесь направляется на созревание в резервуаре производства Венгрия (30 м3) в количестве 8 штук. Резервуар заполняется на 50 %. Для избежания нарастания кислотности резервуары снабжены теплообменной рубашкой, которая позволит сохранить температуру 10ºС. В первую смену в резервуары наполняется принятое молоко (термизованное, нормализованное) и смешивается с созревшим в пропорции 1:1. Оставшиеся от нормализации сливки охлаждаются в охладителе для сливок ООТ – М (3 м3/ч) и резервируются в резервуаре Я1 – ОСВ – 4 (4 м3). Созревшая смесь насосом 50 – 1Ц7, 1 – 31 направляется на выработку сыра в сыроизготовители. При производстве сырного зерна предусматривается откачивать сыворотку 2 насосами ВР 94201 (25 м3/ч). Сыворотку предусматривается направлять в резервуар производства Венгрия (30 м3) для накопления. При выработке Российского сыра сырное зерно насосом поступает сразу в формовочный аппарат. После прессования сырные головки предусматривается укладывать на контейнеры Т – 574, которые сразу же опускаются в солильные бассейны. После посолки сырные головки сразу перекладывают на контейнеры Т – 480. Перемещение контейнеров по сыродельному участку, в солильном отделении, в камерах обсушки и созревания происходит с помощью электрокар. В период созревания сырные головки упаковывают в полимерную пленку «Криовак» на вакуум - упаковочной машине ST – 40/60. Насос для перекачивания сырного зерна с сывороткой типа 94106 фирмы "Элгеп" (ВР). Корпус насоса с внутренней вставкой из нержавеющей стали закреплен консольно на торцевой части электродвигателя эксцентрично по отношению к валу. Ввод вала в корпус герметизирован сальниковой набивкой, которая подтягивается со стороны двигателя. На валу двигателя установлен кольцевой ротор с четырьмя фторопластовыми (тефлоновыми) радиальными лопастями. Торцевая плоская крышка из нержавеющей стали через резиновую прокладку зажимается на корпусе четырьмя болтами с фигурными головками. Направление вращения ротора указано стрелкой на крышке. Снаружи корпус насоса покрыт эмалью светлых тонов. Предусмотрено устройство для закрепления двигателя на фундаменте. Электродвигатель закрыт защитным кожухом из нержавеющей стали. Техническая характеристика Подача, л/ч........................... 60000 Напор, МПа........................... 0,06 Мощность электродвигателя, кВт.......... 5,5 Габаритные размеры, мм длина........................... 730 ширина.......................... 430 высота........................... 380   Рис. Насос для перекачки сырного зерна с сывороткой типа 94106 фирмы «Элгеп» (ВР):1- электродвигатель; 2 - сальник; 3 — корпус насоса; 4 - крышка; 5 -рабочее колесо. Центробежный НАСОС Центробежные насосы широко используются в молочной промышленности для, транспортирования маловязких жидких молочных продуктов (молока, обезжиренного молока, пахты, сыворотки и пр.) температурой не выше 90° С. Их применяют в технологических схемах, линиях для подачи и проталкивания жидких молочных продуктов через теплообменные аппараты, фильтры, сепараторы для питания линий розлива молока, автоматов для фасовки, в линиях и установках для циркуляционной; безразборной мойки трубопроводов, резервуаров, пластинчатых установок и т. п. Насосы с подачей 10 и 25 м3/ч используют для опорожнения автомобильных цистерн и подачи молока в цеха технологической обработки. Насосы с подачей 50 м3/ч применяют для разгрузки железнодорожных цистерн. Центробежные насосы просты по своему устройству, легко разбираются для промывки, обеспечивают равномерную подачу молока и создают напор до 30 м. Подача центробежных насосов легко регулируется изменением сопротивления на нагнетательном трубопроводе с помощью крана или вентиля. В центробежных насосах для молока последних конструкций рабочие органы непосредственно соединяются с валами быстроходных электродвигателей, что обусловливает их компактность, небольшую массу и сравнительно небольшую стоимость. Центробежные несамовсасывающие насосы работают под заливом, для чего их устанавливают ниже емкости, из которой перекачивают жидкость. УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ ЭЛЕКТРОНАСОСЫ Г2-ОПА, Г2-ОПБ, Г2-ОПВ Эти насосы предназначены для перекачивания молока и близких к нему по вязкости и химической активности жидких пищевых продуктов температурой не выше 90° С. По конструкции центробежные насосы Г2-ОПА, Г2-ОПВ, Г2-ОПВ консольно-блочного типа, одноступенчатые и одностороннего всасывания. Устройство и принцип действия их одинаковы, различаются размерами рабочего колеса. Устройство центробежного электронасоса показано на рис. Насос смонтирован на фланце электродвигателя 5 с помощью кронштейна 6 с диском 10. На диск 10 надета крышка11. которая прижата к нему затяжным кольцом 8 с замком 3. Уплотнение крышки с диском достигается сжатием уплотнительного кольца 9. Крышка 11 снабжена нагнетательным 1 и всасывающим 18 патрубками с трубными наконечниками 15, накидной гайкой 17 и прокладкой 16. Крышку с патрубками можно устанавливать в нужном положении, поворачивая ее вокруг оси на 90, 180, 270°. Крышка с диском кронштейна образует рабочую камеру насоса, внутри которой на наконечнике 7, напрессованном на валу электродвигателя, установлено рабочее колесо 12 и закреплено конусной гайкой 14. На наконечнике расположены вращающиеся части торцевого уплотнения: втулка подпятника 24, манжета 23 и пружина 26. Неподвижные части торцевого уплотнения: кольцо уплотнение 21 и прокладка 20 — установлены во втулке кронштейна и закреплены специальной гайкой 22. Пружина 26 прижимает втулку подпятника 24 торцом к кольцу 21 и создает торцевое уплотнение, обеспечивающее герметичность в месте прохода вала в камеру насоса, что препятствует подсосу воздуха в камеру и утечке жидкости из камеры во время работы насоса. Втулка 24 удерживается от проворота штифтом 35. У манжеты 23 имеются две рабочие стороны. При износе одной из них насос разбирают и кольцо переворачивают неизношенной стороной к втулке подпятника 24. Для защиты электродвигателя от влаги предусмотрены защитный кожух 4 и диск-отбойник 27. Электронасос устанавливается без фундамента на трех ножках. Передние ножки 2 регулируются по высоте. Детали насоса, соприкасающиеся с молоком, изготовлены из нержавеющей стали. Кольцо торцевого уплотнения 21 изготовлено из графитизированного фторопласта ФИ-Ж20 ТУ П-369—64. Конструкция насоса предусматривает быструю разборку деталей и узлов, соприкасающихся с продуктом, для мойки, чистки и стерилизации.  Сыроизготовитель типа OST-CH В сыроизготовитель поступает нагретое до температуры свертывания молоко. Заполнение сыроизготовителя молоком осуществляется до заданного уровня, контролируемого кондуктометрическим датчиком, соединенным с позиционным регулятором. По достижении молоком датчика позиционный регулятор переключает пневмоклапан и направляет поток молока в следующий сыроизготовитель. Если применяется один сыроизготовитель, то насос подачи молока отключается. После заполнения сыроизготовителя по сигналу программного устройства начинается подача заквасочной культуры с помощью дозирующего насоса. Это длится в течение определенного времени, задаваемого на программном устройстве. После заквасочной культуры в сыроизготовитель подают раствор солей кальция. По окончании этого процесса в сыроизготовитель вносится сычужный фермент. Свертывание молока и образование сгустка происходит в течение заданного на программном устройстве времени. Затем контролируют готовность сырного сгустка, после чего по сигналу от программного устройства включается режуще-вымешивающий инструмент и начинается постановка сырного зерна. Образовавшуюся сыворотку сливают до тех пор, пока ее уровень не достигнет кондуктометрического датчика сигнализатора уровня. Контактное устройство сигнализатора управляет пневматическими клапанами, смонтированными на трубопроводе, который соединяет сыроизготовитель с емкостями для сбора сыворотки. После слива сыворотки начинается второе нагревание. Оно способствует интенсификации синерезиса и получению сырного зерна определенной влажности. Нагревание осуществляется подачей пара в рубашку сыроизготовителя, предварительно заполненную водой. Процесс ведут по программе, задаваемой на программном регуляторе, датчик которого (термометр сопротивления) установлен в рабочем пространстве сыроизготовителя. Для задания программы используются или профилированный диск, профиль которого позволяет реализовать изменение температуры во времени, или специально встроенный в регулятор плоский копир. Изменение температуры во времени регистрируется на ленточной диаграмме и контролируется по шкале вторичного прибора. Датчик прибора смонтирован в сыроизготовителе. Наряду с рассмотренными в системах управления сыроизготовителями могут быть использованы программные устройства еще двух типов. В одном из них программа работы наносится на перфоленту в виде вырезов. Их длина соответствует продолжительности выполнения той или иной операции технологического процесса при постоянной скорости протяжки перфоленты. Управляющие сигналы в цепь управления поступают от 15 микропереключателей, срабатывание которых происходит при попадании щупов в прорези перфоленты. В сыроизготовителях типа ОСТ-П для управления технологическими операциями служит программное устройство типа ПОСТ-ФА, в котором наряду с программированием технологических операций предусмотрено управление операцией безразборной мойки сыроизготовителя от центральной моющей станции. Общий вид программного устройства типа ПОСТ-ФА представлен на рис 4. Рис. 4. Общий вид щита управления типа ПОСТ-ФА: 1 — самопишущий прибор; 2 - за датчик; 3 - механизм установки времени; 4 — коммутационная панель; 5 -интегральные элементы (внутри щита); б - пусковая и сигнальная аппаратура М  еханизм установки продолжительности операций обеспечивает их выполнение в интервале от О до 99 мин. Последовательность операций устанавливается на специальной коммутационной панели, смонтированной в центре щита. С помощью коммутационных штырей можно реализовать набор до 30 операций с IS выходными сигналами Заданное значение температуры устанавливают с помощью задатчи-ка, а текущее значение температуры контролируют и регистрируют на самопишущем приборе. Реализация заданной программы осуществляется с помощью интегральных элементов АЛФИК, размещенных в нижней части панели; там же находится пусковая и сигнальная аппаратура. еханизм установки продолжительности операций обеспечивает их выполнение в интервале от О до 99 мин. Последовательность операций устанавливается на специальной коммутационной панели, смонтированной в центре щита. С помощью коммутационных штырей можно реализовать набор до 30 операций с IS выходными сигналами Заданное значение температуры устанавливают с помощью задатчи-ка, а текущее значение температуры контролируют и регистрируют на самопишущем приборе. Реализация заданной программы осуществляется с помощью интегральных элементов АЛФИК, размещенных в нижней части панели; там же находится пусковая и сигнальная аппаратура.Эта же фирма выпускает сыроизготовители типа ОСТ III Они имеют щит управления типа ПОСТ-С, который позволяет управлять процессом выработки сырного зерна в ручном, дистанционном и автоматическом режимах. С помощью системы автоматизации этого сыроизготовителя можно запрограммировать выработку 14 наименований сыров. Для этого в программное устройство вставляют перфокарту с нанесенным на нее в виде пробивок режимом работы сыроизготовителя, после чего весь процесс осуществляется автоматически.  Для отбора сыворотки имеется несколько вариантов устройств, позволяющих выполнять эту операцию как с остановкой инструмента, так и при вымешивании. Самым простым устройством является обычно сифонное приспособление, устанавливаемое вручную на котлах малой вместимости. На больших и закрытых котлах отбор сыворотки производится автоматически; при этом имеется два решения. По первому варианту останавливают рабочие органы на продольной оси в одном из крайних положений и в резервуар пневмоприводом опускается сетчатый фильтр в виде корыта, имеющий два поплавка. Внутри сита закреплена всасывающая труба. Через 1—2 мин после остановки инструмента включается откачивающий насос высокой производительности. После достижения заданного уровня сыворотки насос прекращает работу, сито поднимается вверх, мешалки начинают вновь вымешивать зерно. По второму варианту отбор сыворотки производится при одной работающей мешалке, вторая мешалка останавливается на продольной оси резервуара, а в продукт опускается сито цилиндрической формы со всасывающей трубой внутри. Насос откачивает заданное количество сыворотки, после чего сито возвращается в начальное положение и мешалка вновь включается в работу.  Рис. 34. Сыроизготовитель OST-I Все закрытые резервуары оснащены трубопроводом с разбрызгивающими головками для централизованной мойки. По этому же трубопроводу можно подавать горячую воду для подогревания зерна и понижения кислотности среды. Каждый Сыроизготовитель оснащен термометром с дистанционным показывающим прибором, выпускной патрубок прикрыт пластиной для "мягкой" подачи молока при заполнении резервуара. Приборы управления работой сыроизготовителя вынесены на отдельно стоящий пульт. Управление может осуществляться вручную, на полуавтоматическом и автоматическом режимах и включает следующие операции: наполнение котла, свертывание молока, разрезка сгустка, отбор сыворотки, вымешивание, второе нагревание, слив продукта и мойка резервуара. При ручном управлении необходимо следить за проведением каждой операции, при полуавтоматическом — необходимо только включать программу каждой операции, при автоматическом — включается целиком вся программа. В последнем случае продолжительность операции задается пробивкой отверстий на пластмассовой перфокарте. Изменение технологии производится заменой перфокарты. Во всех случаях имеется возможность ручной корректировки процесса. Все сыроизготовители снабжены площадками для обслуживания. В конструкции сыроизготовителя OST-II предусмотрена возможность отбора сыворотки и через отверстия, размещенные на различных уровнях в одной из торцевых стенок резервуара. Каждое отверстие снабжено клапаном и соединено с отводной трубой и насосом. Горизонтальный вал для работы инструментов закреплен в двух подшипниках, один из которых глухой, а через второй выведен конец вала для соединения с приводом. Вал с инструментами приводится во вращение электродвигателем с тормозным устройством через бесступенчатый вариатор скоростей и серводвигатель. Скорость вращения рабочего вала можно изменять в пределах от 1,2 до 7,2 об/м. Ограничение колебательных движений вала осуществляется двумя микропереключателями, установленными на серводвигателе. Специальная система безопасности предотвращает повреждения фильтра и систем, размещенных в верхней части резервуара, вращающимися инструментами. Она состоит из 4 микропереключателей и диска с накладками, установленного на валу снаружи резервуара. Каждая накладка выключает свой микропереключатель. Положением накладок на поворотном диске устанавливают рабочий диапазон колебаний вала. Санитарная обработка резервуара производится от системы централизованной мойки. В верхней части снаружи резервуара проложены две параллельные трубы, от которых внутрь резервуара введены 4 вращающихся головки. Через эти головки под давлением 200—300 кПа подаются растворы температурой 80—90° С. Расход на каждую головку до 5 м3/ч. Головки расположены таким образом, что их струи обрабатывают рабочие инструменты. Через эти головки можно подавать горячую воду для второго подогревания и раскисления сыворотки во время обработки сырного зерна. Для наблюдения за проведением технологических операций сыроизготовитель оснащен специальной площадкой; управление — дистанционное, со специального пульта, может осуществляться в ручном, полуавтоматическом и автоматическом режимах. На базе сыроизготовителя OST-II той же фирмой разработана несколько упрощенная конструкция сыроизготовителя OST-CH для выработки сыров с чеддеризацией сырной массы. Отличия заключаются в том, что исключен погружной отборник сыворотки, а также рама. Сыроизготовитель снабжен цилиндрическими опорами, приваренными к нагревательной рубашке. Кроме того, на торцевой стороне резервуара установлен прямоугольный смотровой люк, закрывающийся прозрачной дверцей, а на верхней части имеется вентиляционное отверстие. Остальные элементы повторяют базовую конструкцию. Аппарат марки РЗ-ОСО. Аппарат предназначен для приема сырной массы, отделения сыворотки и формования головок сыра при производстве российского большого сыра. Техническая характеристика Производительность, кг/ч ................. 2000 Продолжительность рабочего цикла формования одной головки сыра, с ................. 10...15 Рабочее давление сжатого воздуха, МПа...... 0,5...0,6 Расход сжатого воздуха на 1900 кг сырной массы, м.................................. 6 Установленная мощность, кВт.............. 1,5 Диаметр корпуса, мм..................... 420 Габаритные размеры, мм длина............................. 1500 ширина........................... 1000 высота............................ 3500 Масса, кг................................ 700 Работа аппарата состоит в следующем. Сырное зерно с сывороткой подается насосом по трубопроводу в загрузочный бункер и направляется на поверхность распределительного конуса, где равномерно распределяется по объему верхнего перфорированного участка цилиндрической вставки. По мере опускания сырной массы вниз от нее отделяется сыворотка, которая собирается в полости между цилиндрической вставкой и корпусом и отводится через патрубок. В нижней части перфорированной цилиндрической вставки с перфорированными участками сырная масса уплотняется под действием собственного веса. Окончательное отделение сыворотки осуществляется непосредственно перед выгрузкой сырной массы в форму через нижнюю перфорированную обечайку. Подпрессованная сырная масса выгружается в форму посредством ножевого устройства. }. Высота сырной массы в аппарате контролируется датчиком уровня, который подает сигнал на исполнительный механизм отключения насоса. По истечении времени формования двух головок сыра насос снова включается. Подача пустых форм, загрузка их сырной массой и, удаление наполненных форм осуществляются автоматически с помощью пневмосистемы. Аппарат позволяет интенсифицировать процесс формования сыра, снизить потери сырной пыли и сыворотки, а также механизировать подачу пустых форм. Значительно улучшаются санитарно-гигиенические условия труда.  Рис. . Аппарат марки РЗ-ОСО: 1 - трубопровод подачи сырного зерна; 2 — пульт управления; 3 — ножевое выгрузочное устройство; 4 — механизм подъема и удаления форм; 5 — насос; 6 — емкость для сыворотки и моющего раствора; 7 — трубопровод моющего раствора; 8 — вертикальный цилиндрический корпус; 9 - периодически перфорированная цилиндрическая вставка; 10 — распределительный конус; 11 — загрузочный бункер; 12 — датчики уровня; 13 - сырная форма 6.Анализ метрологического обеспечения. Сигнализатор уровня ЭРСУ-3  В настоящее время освоен промышленный выпуск сигнализатора типа ЭРСУ-3 общепромышленного назначения, пригодного для сигнализации уровня молочных продуктов. В комплект сигнализатора входят три электрода-датчика и релейный блок. Прибор предназначен для сигнализации уровня продукта в трех различных точках. Релейный блок содержит три транзисторных релейных каскада с выпрямителями, работающих независимо друг от друга. Электрическая схема релейного каскада для сигнализации уровня в одной точке приведена на рис. 88. Транзисторный релейный каскад собран на двух транзисторах Т1 и Т2-по схеме усилителя с коллекторной и змиттерной (комбинированной) обратной связью. Нагрузкой усилителя служит электромагнитное реле Р1. Усилитель питается от выпрямительного блока В1, напряжение на который подается от понижающей обмотки 1 трансформатора ТР. При погружении электрода датчика ДВУ в контролируемую среду на базу транзистора Т1 усилителя поступает напряжение положительной полярности, снижаемое понижающей обмоткой 2 трансформатора. Транзистор Т1 выходит из режима насыщения, переводя транзистор Т2 в режим насыщения и при этом срабатывает электромагнитное реле Р1. Когда уровень продукта ниже электрода датчика, сигнал на базе транзистора Т1 отсутствует, транзистор Т2 находится в режиме отсечки и катушка электромагнитного реле Р1 обесточена.Электромагнитное реле Р1 имеет два переключающих контакта Р1-1 и Р1-2, подключенных к штепсельному разъему релейного блока сигнализатора. При удельной электрической проводимости контролируемой жидкости : 0,05 до 0,25 См/м электрод датчик подключается к точке а релейного каскада, а когда свыше 0,25 См/м — электрод датчика подключается к точке  Рис. 12. Электрод датчика сигнализатора уровня ЭРСУ-3 Электрод датчика сигнализатор (рис. 89) состоит из составного электрода, представляющего собой изолированный металлический стержень постоянной длины и неизолированный металлический стержень 2, длину которого выбирают в соответствии уровнем продукта, штуцера 3, фиксирующего пластмассового колпачка. Стержни 1 и 2 соединены с помощь наконечника 5 и гайки 6. Пружина служит для компенсации усадки фторопластового изолятора стержня 1. Резиновый колпачок 9 изолирует место присоединения соединительного провода к электроду. Провод прикреплен электроду гайками 10. К лепестку подсоединен провод от корпуса резервуара. Техническая характеристика сигнализатора уровня ЭРСУ-3 Минимальная удельная электрическая проводимость контролируемой среды, См/м 0,05 Длина Lдатчика, погружаемая в резервуар, м 0,1; 0,2; 0,6; и до 2 Материал деталей датчика, соприкасающихся с продуктом: сталь Х18Н10Т и фторопласт Напряжение переменного тока на электродах датчика, В, не более 8 Погрешность сигнализации уровня, мм ±10 Температура контролируемой среды, °С до 200 Разрывная мощность выходных контактов реле при напряжении переменного тока до 380 В, В-А до 550 Работа прибора гарантируется г температуре окружающего воздуха — 10 до +45° С и относительной влажности до 98% при 35° С. Прибор КСМ-3. В его основу положена мостовая уравновешенная схема. Принцип действия основан на уравновешивании электрического сопротивлениядатчика-преобразователя ( например, термометра сопротивления), включенного в одно из плеч моста, путем изменения сопротивления другою плеча моста до величины, при которой ток в измерительной диагонали практически отсутствует. Модификация прибора – дисковый, обладает показывающей и самопишущей функцией. Габаритные размеры лицевой части 320•320 мм, класс точности показания – 0,5, класс точности записи – 1,0, быстродействие – 5;16 с. Измерительная схема прибора содержит сопротивления:R1 R2 R3— плечи моста, Rр – реохорд, Rш — шунт реохорда, Rп и rи — задание начала и конца шкалы, Rд и rд- подгоночные сопротивления, Rб — для ограничения тока в плечах измерительной схемы, Rл — подгоночные сопротивления соединительных проводов. Питание 6,3 В подается к одной диагонали измерительного моста, а напряжение с другой диагонали подается на вход усилителя 2. Термометр сопротивления (первичный преобразователь) включен в одно из плеч моста по трехпроводной схеме, что снижает температурную погрешность, вызванную изменением сопротивления соединительных проводов при изменении температуры окружающего воздуха. При изменении сопротивления первичного преобразователя Rt нарушается равновесие мостовой схемы. На входе усилителя возникает напряжение разбаланса измерительной схемы, которое усиленное в блоке 2, приводит в действие реверсивный двигатель. Выходной вал реверсивного двигателя 3, кинематически связанный с ползуном реохорда Rр, вращается в ту или другую сторону, пока изменение сопротивления реохорда не уравновесит мостовую измерительную схему. Вращение реверсивного механического устройства подается движущемуся указателю (у приборов КПМ), указателю и перу (у приборов КСМ) или вращающемуся циферблату (у приборов КВМ). Указатель 5 и записывающее устройство закреплены на каретке 4. В момент равновесия измерительной схемы положение указателя определяет значение измерительного параметра, которое у самопишущих приборов записывается на диаграммной ленте 6, приводимой синхронным двигателем 7. Запись у одноточечных приборов непрерывная. Электропитание на прибор подается с помощью выключателя К1 на электродвигатель 7 — выключателем К2. У многоточечных самопишущих приборов после наступления равновесия печатающий механизм каретки отпечатывает точку с порядковым номером датчика. Затем переключатель автоматически присоединяет к схеме прибора следующий датчик. В случае необходимости приборы укомплектовывают дополнительным набором специальных устройств. Комплектно с приборами могут поставляться 2- и 3-позиционные сигнальные устройства, которые используют и в схемах позиционного регулирования, преобразователи сигналов ГСП постоянного и переменного тока, частотные и пневматические, а также реостатные преобразователи для систем регулирования, реостатные за-датчики регулирования. В приборы КС-3 и КС-4 могут встраиваться пневматические ПИ-регуляторы. Из приборов серии КС наибольшее применение в молочной промышленности получили автоматические уравновешенные мосты модификаций КСМ-2 и КСМ-3. Типовая принципиальная электрическая схема приборов серии КС с мостовой уравновешенной измерительной схемой переменного тока приведена на рис. 133.  Рис. 13. Типовая принципиальная электрическая схема приборов серии КС: Прибор типа АКМ-1 Для автоматического контроля кислотности по величине электропроводности применен электронный уравновешенный мост переменного тока с двухэлектродным контактным кондуктометрическим датчиком. Электроды выполняются из молибдена и обрабатываются 3,0%-ным раствором NаОН для создания на их поверхности ровной и гладкой пленки окислов, чтобы на них не отлагались белки, и показания приборов были более точными. Электрическая схема и конструкция датчика показана на рис.1. датчик состоит из измерительной ячейки с двумя электродами и полупроводникового термосопротивления типа ММТ-9. Эелектроды 1 ввернуты на эпоксидном клее в корпус 2 из органического стекла, который соединен с трубкой 3. В верхней части трубки закреплен штепсельный разъем 4, к которому присоединяются провода от электродов и термосопротивления. Полупроводниковые термосопротивления 5 установлены в баллоне 6, который ввинчен на эпоксидном клее в нижнюю часть датчика. Датчик устанавливают на крыше резервуара, уда вваривают втулку 7. Датчик крепят с помощью разрезной шайбы 8 и гайки 9, прижимающей фланец датчика к втулке 7. Сопротивления Rтд и Rтр, установленные внутри датчика последовательно с Rт и Rтс служат для устранения разброса сопротивлений Rт и Rтс. достоинство датчика в том, что его можно использовать для контроля кислотности и температуры продукта в одном и том же участке резервуара. Сопротивление Rтс, установленное в датчике, может быть использовано как чувствительный элемент для контроля температуры продукта. На базе описанного датчика разработано несколько модификаций приборов. Прибор АК-1 обеспечивает контроль и сигнализацию кислотности смеси в одном резервуаре, прибор типа АКМ-1 тоже в группе резервуаров. В обоих случаях температура продукта можно контролировать с помощью этого датчика, но с применением отдельного вторичного измерительного прибора контроля температуры (автоматический электронный мост или логометр). Прибор типа АКМ-1 обеспечивает автоматический контроль и сигнализацию кислотности и температуры продукта в одном резервуаре, прибор типа АКМТ тоже в группе резервуаров.  |