Пояснительная записка по деталям машин. Пояснительная записка к курсовому проекту По предмету Детали машин

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

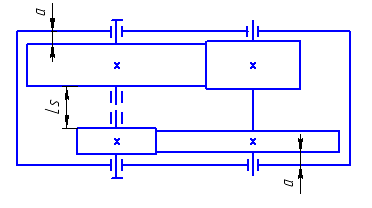

Для улучшенных зубьев том числе, закалённых ТВЧДля колеса Эти допускаемые напряжения предотвращают растрескивание поверхностных слоев зуба. Проверка изгибной статической прочности. Проверка делается для шестерни и колеса: Для шестерни Для колеса   Проверка по этим допускаемым напряжениям предотвращает мгновенную поломку зуба при перегрузке передачи. 4 Проектные расчеты валов Предварительные значения диаметров (мм) валов редуктора определяем по формулам: для быстроходного(входного) вала: для промежуточного: для тихоходного (выходного): где ТБ, ТПР,ТТ - номинальные моменты, Н·м. Вычисленные значения диаметров округляем в ближайшую сторону до стандартных ([3], c.410, табл.24.1.). d1=28мм, d2=45мм, d3=56мм. Концы валов по ГОСТ 12080-66 1 Быстроходный вал. Длина l=60мм, lКБ=50, r=1,6 с=1. 2 Тихоходный вал. Длина l=110мм, , lКТ=78, r=2,5 с=2. 4.1 Определение нагрузок быстроходного вала В плоскости ZOY:  ; ; ; ;В плоскости XOY: Строим эпюры изгибающих моментов. В плоскости ZOY: Участок В….Fr1 Мх1=RBy·х1 при х1=0 Мх1=0 х1=35 Мх1=-3482,5 Участок Fr1….А Мх2=RBy·(35+х2) + Fr·х2 - Fa·30,35 при х2=0 Мх2=-19871 х2=35 Мх2=16578,5 Участок А….0 Мх3=RBy·(70+х3) + Fr1·(35+х3) - Fa1·х3 – RAy·х3 при х3=0 Мх3=16170 х3=35 Мх3=0 В плоскости XOY Участок О….А Мх1= Fм·х1 при х1=0 Мх1=0 х1=75 Мх1=-39075 Участок А….Ft Мх2=-Fм·(75+·х2) + RAх·х2 при х2=0 Мх2=-39075 х2=35 Мх2=-46105 Участок Ft1 ….В Мх3=-Fм·(110+·х3) + RAх(35+х3) - Ft1·х3 при х3=0 Мх3=59740 х3=35 Мх3=0 Суммарный изгибающий момент:  4.2 Определение нагрузок промежуточного вала  ; ;В плоскости ZOY: В плоскости XOY: Строим эпюры изгибающих моментов. В плоскости ZOY Участок А….F’r2 Мх1=RAy·х1 при х1=0 Мх1=0 х1=50 Мх1=-76550 Участок F’r2….Fr2 Мх2=RAy·(50+х2) + F’r2·х2 + Fa·169 при х2=0 Мх2=-192375 х2=105 Мх2=460695 Участок Ft2….B Мх3=RBxх3 при х3=0 Мх3=0 х3=60 Мх3=-72000 В плоскости XOY: Участок А….F’r2 Мх1=RАх·х1 при х1=0 Мх1=0 х1=50 Мх1=-81300 Участок F’r2….Fr2 Мх2=50RAх - Fr2·х2 при х2=0 Мх2=-81300 х2=105 Мх2=255915 Участок Ft2….B Мх3=RBxх3 при х3=0 Мх3=0 Суммарный изгибающий момент  4.3 Определение нагрузок тихоходного вала  ; ;Опредилим опорные реакции: В плоскости ZOY: В плоскости XOY: Строим эпюры изгибающих моментов. В плоскости ZOY: Участок A….Fr3 Мх1=RAy·х1 при х1=0 Мх1=0 х1=60 Мх1=-98940 Участок Fr3….B Мх2=RAy·(60+х2) - Fr3·х2 при х2=0 Мх2=-19871 х2=60 Мх2=16578,5 Участок B…RBy Мх3=0 В плоскости XOY: Участок А….Ft3 Мх1= RAx·х1 при х1=0 Мх1=0 х1=60 Мх1=94560 Участок Ft3….B Мх2= RAх·(60 + х2) при х2=0 Мх2=-94560 х2=60 Мх2=-189120 Участок FM….В Мх3=-Fм·х3 при х3=0 Мх3=0 х3=107 Мх3=515847 Суммарный изгибающий момент  4.3 Выбор расстояния между деталями передач Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор «а», мм (рис. 4.1). Примем его равным 7.  рис. 4.1 Расстояние b0, (мм) между дном корпуса и поверхностью колес принимаем равным: b0≥3а b0≥3·7≥21≈25 Расстояние между торцовыми поверхностями шестерни быстроходной ступени и колеса тихоходной ступени расположены два подшипника опор соосных валов. Расстояние Ls (мм) между зубчатыми колесами определяем по соотношению: Ls=3a + B1 + B2, где B1 и B2 – ширины подшипников опор быстроходного и тихоходного валов. Ls=3·7 + 17 + 23=61. 5 Конструктивные элементы зубчатых колес. Колеса изготавливается из поковок, конструкция дисковая. 5.1 Прямозубое колесо. Диаметр ступицы Длина ступицы Штамповочные уклоны γ°=7°, R=8мм Ширина торцов зубчатого венца S=2,2·m + 0,05·b=2,2·2 + 0,05·80мм=8,4мм Толщина диска 5.2 Косозубое колесо. Диаметр ступицы Длина ступицы Штамповочные уклоны γ°=7°, R=6мм Ширина торцов зубчатого венца S=2,2·2 + 0,05·32мм=6мм Толщина диска 6 Шпоночные соединения Исходные данные: 1 Вращающий момент на ведущем валу редуктора 2 Вращающий момент на промежуточном валу редуктора 3 Вращающий момент на ведомом валу редуктора 4 Материал шпонок - сталь 45; 5 Размеры сечений шпонок и пазов, а так же длина шпонок по ГОСТ 23360-78. Расчет шпоночного соединения производится из условия прочности на смятие: где d - диаметр вала; k - рабочая глубина паза в ступице детали; l - длина шпонки; b - ширина шпонки; Допускаемое напряжение смятия 6.1.1Ведущий вал. Расчет шпонки под муфту: 6.1.2Промежуточный вал. Расчет шпонки под колесо: 6.1.3Ведомый вал. Расчет шпонки под муфту: Расчет шпонки под колесо: Прочность на смятие шпонок обеспечена. 7 Подбор подшипников на заданный ресурс Для опор валов цилиндрических прямозубых и косозубых колес редуктора применим шариковые радиальные однорядные подшипники . Расчет подшипников качения будем произвдить |