гидроочистка дизтоплива. Пояснительная записка к курсовому проекту утэк. 18. 02. 09. Кп. 12. 00. 000. Пз

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

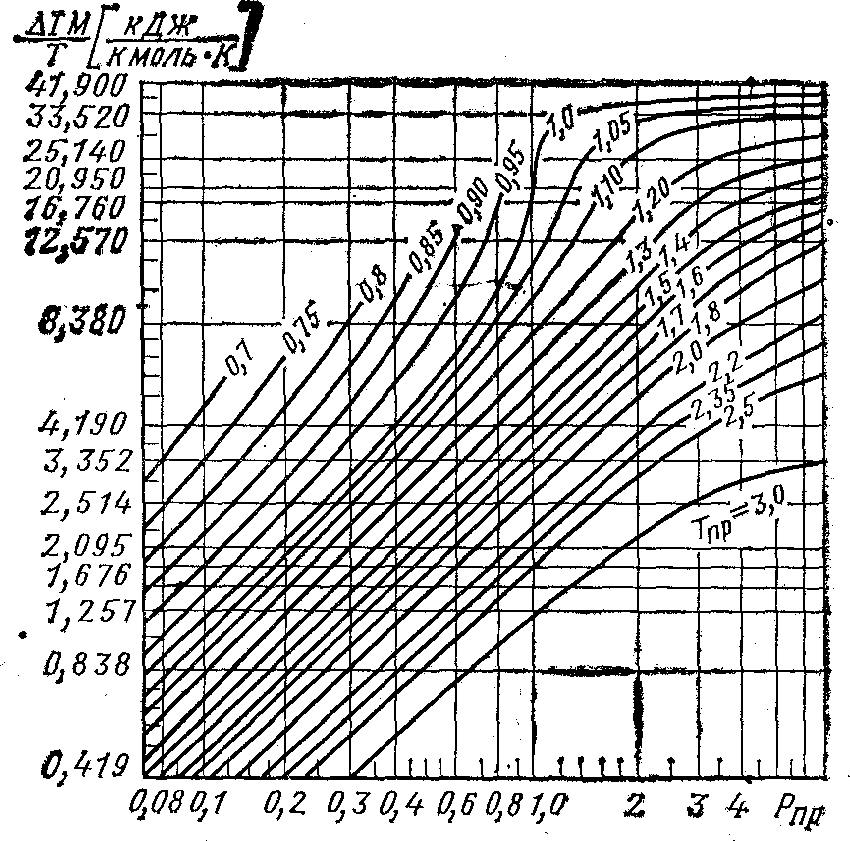

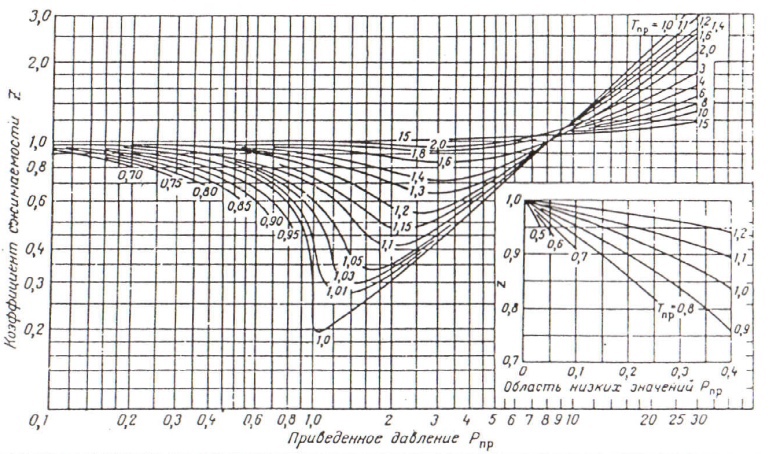

2.6 Основные размеры реактораОпределяем коэффициент сжимаемости для сырья в зависимости от приведенных параметров, по номограмме [Приложение В] Z=0,3. Объем паров сырья при нормальных условиях:  где  -объем паров сырья, м3/ч; -объем паров сырья, м3/ч; -коэффициент сжимаемости; -коэффициент сжимаемости; -расход сырья и свежего ВСГ, кг/с, равен 41,79 по таблице 11; -расход сырья и свежего ВСГ, кг/с, равен 41,79 по таблице 11; -давление в нормальных условиях, МПа, равно 0,1; -давление в нормальных условиях, МПа, равно 0,1; -температура в нормальных условиях, К, равно 273. -температура в нормальных условиях, К, равно 273. Для циркулирующего водородсодержащего газа расчет критических параметров сводим в таблицу 14: Таблица 14-Параметры циркулирующего водородсодержащего газа

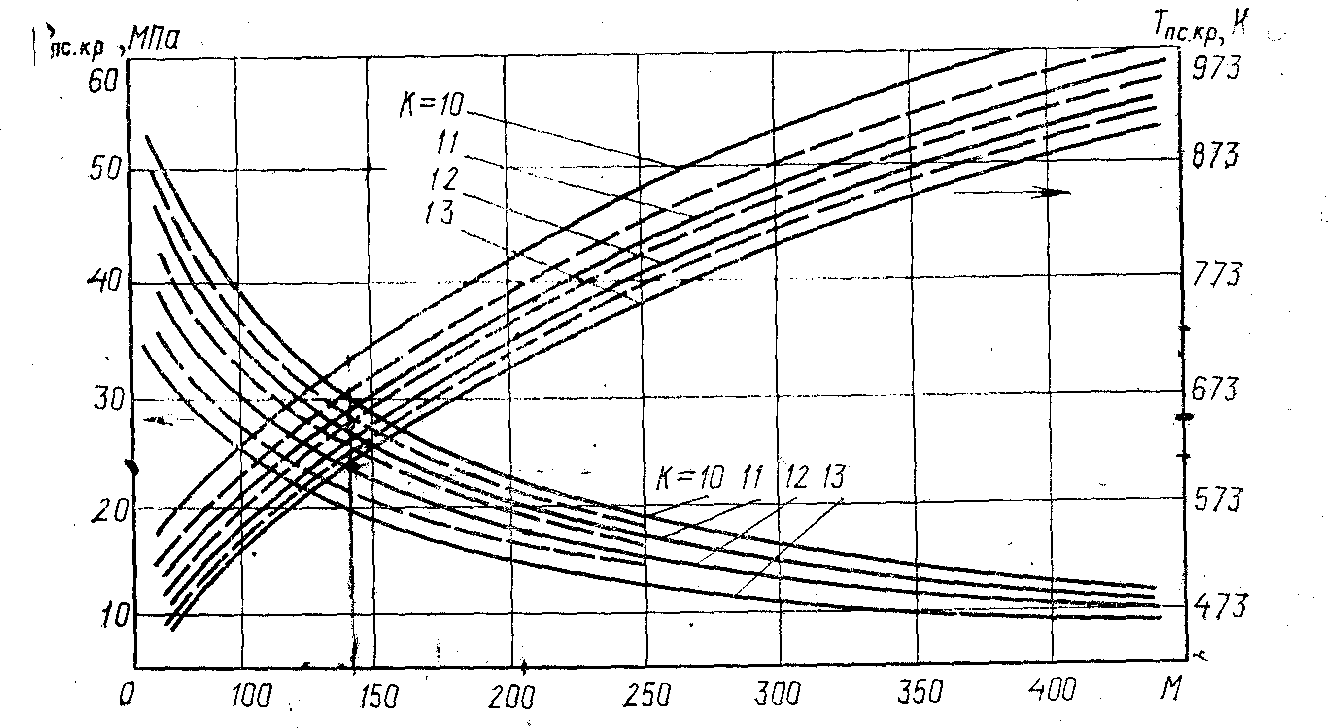

Для циркулирующего газа  =88,84; =88,84;  =2,191. =2,191.Приведенные константы:  где  -приведенная температура циркулирующего газа, К; -приведенная температура циркулирующего газа, К; -критическая температура циркулирующего газа, К. -критическая температура циркулирующего газа, К.  где  -приведенное давление циркулирующего газа, МПа; -приведенное давление циркулирующего газа, МПа; -критическое давление циркулирующего газа, МПа. -критическое давление циркулирующего газа, МПа. Определяем коэффициент сжимаемости для циркулирующего газа в зависимости от приведенных параметров, по номограмме [Приложение В] Z=1. Объем циркулирующего газа:  где  -объем циркулирующего газа, -объем циркулирующего газа, ; ; -расход циркулирующего газа, кг/ч. -расход циркулирующего газа, кг/ч.   Vобщ=Vс+Vц.г. (39) Vобщ=  + + =6524,08 =6524,08Находим диаметр реактора:  где Д-диаметр, м; F-площадь сечений реактора, м2;  -число пи, равное 3,14. -число пи, равное 3,14. где  -линейная скорость движения газосырьевой смеси, м/с, принимаем 0,3 м/с. -линейная скорость движения газосырьевой смеси, м/с, принимаем 0,3 м/с.  Расчетный диаметр соответствует ближайшему стандартному значению диаметра, Д=3,4 м. Определяем высоту слоя катализатора, находящегося в реакторе:  где  -высота слоя катализатора, м; -высота слоя катализатора, м; -объем катализатора, м3. -объем катализатора, м3. где  -объемная скорость подачи сырья, ч-1, принимаем 2 ч-1. -объемная скорость подачи сырья, ч-1, принимаем 2 ч-1.  Установлено два последовательно работающих реактора:  где  -высота слоя катализатора одного реактора, м. -высота слоя катализатора одного реактора, м. Общая высота реактора составляет: Н=Д+0,4+  +0,2+Д+0,1, (45) +0,2+Д+0,1, (45)Н=3,4+0,4+  +0,2+3,4+0,1=12,38 м. +0,2+3,4+0,1=12,38 м.ЗаключениеПри выполнении курсового проекта изучены назначение и краткая характеристика процесса гидроочистки дизельного топлива; требования, предъявляемые к сырью, готовой продукции и вспомогательные материалы; теоретические основы процесса гидроочистки дизельного топлива; влияние основных факторов на выход и качество продукции; устройство и принцип действия реактора гидроочистки дизельного топлива. Разработана и автоматизирована принципиальная технологическая схема процесса; описано устройство и принцип действия основного аппарата - реактора гидроочистки дизельного топлива. Подобрана система автоматизации и контроля, которая позволяет осуществлять работу установки в нормальном технологическом режиме и обеспечит защиту технологического оборудования при аварийных ситуациях. В проекте описано требования охраны труда, промышленной безопасности и охраны окружающей среды. Подобраны средства индивидуальной и коллективной защиты работников установки. Выполнен технологический расчет установки гидроочистки: составлен материальный баланс установки гидроочистки. Выполнен расчет реактора гидроочистки: составлен материальный баланс реактора; выполнены расчеты температуры на выходе из реактора и основных размеров реактора гидроочистки. Разработана принципиальная схема установки гидроочистки дизельного топлива. Требования по качеству топлив всегда растут, в частности, по содержанию нежелательных компонентов: сернистых, азотистых и других агрессивных соединений. Гидроочистка позволяет удалить эти нежелательные компоненты, а также улучшить многие показатели качества дизельного топлива, такие как: фракционный состав, цетановое число, температура застывания и помутнения. Благодаря этому гидроочистка еще долгое время будет актуальна в переработке и облагораживании нефтяных фракций. Список использованных источниковФедеральный закон «О промышленной безопасности опасных производственных объектов» от 21.07.1997г. №116-ФЗ, статус действующий Федеральный закон «Об основах охраны труда в Российской Федерации» от 17.07.1999 №181-ФЗ, статус действующий ГОСТ 32513-2013 Топлива моторные. Бензин неэтилированный. Технические условия. ГОСТ 21.208-2013 «Система проектной документации для строительства (СПДС). Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах» Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств ПБ 09-540-03 №4537 от 05.05.2003г. О пожарной безопасности [Электронный ресурс]: Федеральный закон от 21.12.1994 № 181-ФЗ, ред. От 23.05.2016– Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_5438/ Акинин Н. И. Безопасность жизнедеятельности в химической промышленности. Учебное пособие. –СПб: «Лань»., 2019. – 140 с Ахметов С.А. Технология глубокой переработки нефти газа. Учебное пособие. - Уфа.: Гилем, 2016. – 657 с. Капустин В.М., Рудин М.Г., Кудинов А.М. Технология переработки нефти: Учеб. пособие. В 4-х частях. Часть четвертая. Общезаводское хозяйство.- М.: Химия, 2017. – 273 с. Капустин В.М., Рудин М.Г., Кукес С.Г. Справочник нефтепереработчика.- М.: Химия, 2018. – 161 с. Карнаух Н.Н. Охрана труда: учебник для СПО/Н.Н Карнаух.-М.:Издательство Юрайт, 2016. – 77 с. Лукманова А.Л. Процессы и аппараты химической технологии. Примеры и задачи. С.-Пб., «Лань», 2020. – 31 с. Поникаров И.И., Гайнуллин М.Г. Машины и аппараты химических производств и нефте-газопереработки. С.-Пб., Лань, 2017, – 604 с. Сибаров Д. А., Смирнова Д. А., Катализ, каталитические процессы и реакторы. Издательство: Лань, 2018 г, – 102 с. Эрих В.Н., Расина М.Г. и др. Химия и технология нефти и газа. Учебник, АльянС, 2019. – 404 с. ПРИЛОЖЕНИЕ А График для определения критических параметров нефтяных фракций в зависимости от их молекулярной массы и характеризующего фактора. График для определения критических параметров нефтяных фракций в зависимости от их молекулярной массы и характеризующего фактора.ПРИЛОЖЕНИЕ Б Номограмма для определения поправки энтальпии паров в зависимости от приведенных параметров Номограмма для определения поправки энтальпии паров в зависимости от приведенных параметровПРИЛОЖЕНИЕ ВНомограмма для определения коэффициента сжимаемости в зависимости от приведенных параметров  |

Ткр

Ткр