Детали машин. Расчет основных характеристик редуктора. 1 Определяем мощность на исполнительном механизме

Скачать 470.07 Kb. Скачать 470.07 Kb.

|

1.1 Определяем мощность на исполнительном механизме. Р исп.мех.= Q∙V∙10  (Вт). (Вт).Р исп.мех. = 11 (кВт). 1.2 Определяем КПД привода. η общ. = η муфты ∙ η ред. ∙ η муфты ∙ η озп η ред. = η ззп ∙ η2 пп η ред. = 0,98∙0,99  = 0,96 = 0,96η муфты = 1, т.к. в качестве муфты выбираем МУВП (муфта упруго втулочно пальцевая) η озп = 0,96 η общ. = 1∙0,96∙0,96∙0,99= 0,92. 1.3 Определяем потребную мощность электродвигателя. Р потр. = Р исп.мех. / η общ. Р потр. = 11 / 0,92 = 11,95 (кВт). 1.4 Выбираем стандартный двигатель по мощности. Мощность двигателя (стандартный ряд чисел): 0,37 кВт; 0,55 кВт; 0,75 кВт; 1,1 кВт; 1,5 кВт; 2,2 кВт; 3 кВт; 4 кВт; 5,5кВт; 7,5кВт; 11кВт; 15 кВт; 18,5 кВт; 22 кВт; 30 кВт. Приравниваем полученное (расчётное) значение к ближайшему стандартному с учётом, что допускаемый перегруз не более 8 %. Из стандартного ряда чисел подходят два значения – 11 кВт и 15 кВт. Проверяем оба значения на допускаемый перегруз: перегруз = ((Р станд. – Р расч.) / Р станд.)∙100% а) ((11 – 11,95) / 11)∙100% = 8,6% - это значение не подходит; б) ((15-11,95)/15)∙100%= 2,3% - это значение подходит Р = 15 кВт. 1.5 Выбираем двигатель по числу оборотов (скорости вращения).

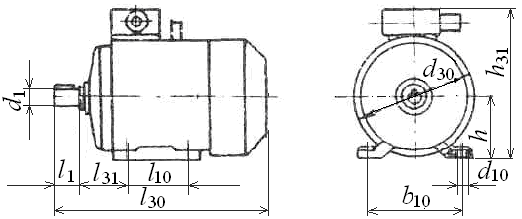

n исп.мех. = (60∙υ) / (π∙D) n исп.мех. = 50 (об/мин ) U общ. = n эл. дв. / n исп.мех. U общ.1 = 3000 / 50 = 60; U общ.2 = 1500 / 50 = 30; U общ.3 = 1000 / 50 = 20; U общ.4 = 750 / 50 = 15. U ред. = U общ. / U озп U ред.1 = 60 / 10 = 6; U ред.2 = 30 / 10 = 3; U ред.3 = 20 / 10 = 2; U ред.4 = 15 / 10 = 1,5. Двигатели с числом оборотов 3000 и 750 брать не рекомендуется из-за высокой стоимости одних и больших габаритов других. Редуктор выбираем из условия: 2 Передаточные числа (стандартный ряд чисел): 2,0; 2,24; 2,5; 2,8; 3,15; 3,5; 4,0; 4,5; 5,0. Приравниваем полученное (расчётное) значение к ближайшему стандартному. Из стандартного ряда чисел подходит - 2,0. 1.6 Выбираем двигатель. Число оборотов: 1000 об/мин; мощность: 15 кВт. Подходит двигатель марки 4А: 160М6У3 1.7 Находим основные характеристики редуктора. Число оборотов шестерни: n 1 = n эл. дв. n 1 = 1000 (об/мин). Число оборотов колеса: n 2 = n 1 / U ред.(стандарт.) n 2 = 1000 / 2 = 500 (об/мин). Мощность на шестерне: Р 1 = Р потр. Р 1 = 11,95 (кВт). Мощность на колесе: Р 2 = Р 1∙ η ред. Р 2 = 11,95∙0,96 = 11,47(кВт). Крутящий момент на шестерни: Т 1 = 9550∙(Р 1 / n 1) Т 1 = 9550∙(11,95/ 1000) = 114,12 (Н∙м). Крутящий момент на колесе: Т 2 = 9550∙(Р 2 / n 2) Т 2 = 9550∙(11,47/ 500) = 219,07 (Н∙м).

2 Расчет зубчатой передачи 2.1 Выбор материала Рекомендуется выбирать для шестерни колеса одинаковую марку стали с различной термической обработкой, но учитывая, что шестерня и колесо имеют разные размеры, разрешается выбирать одну марку материала с одинаковой термической обработкой, при этом из-за различия в массе зубчатых колёс меньшая – шестерня будет иметь скорость закалки (охлаждения) выше, а значит и выше механические свойства. Каждый зуб шестерни работает в передаточное число раз больше, чем зуб колеса. Для выполнения принципа равноизнашиваемости рекомендуется твёрдость шестерни выбирать на 20-50 ед. НВ больше, чем твёрдость колеса. Для редукторов общего назначения твёрдость материала зубчатых колёс выбирается НВ 350, эта твёрдость обеспечивает прирабатываемость зубьев. Выбираем сталь 40Х с одинаковой термической обработкой, например улучшение (закалка + высокий отпуск). В – предел прочности; Т - предел текучести; НВ – твёрдость. Таблица 1

2.2 Определяем допускаемое контактное напряжение α 1 ∙ Т2 α 2 ∙ Т2 α 3 ∙ Т2 t∙к 1 t∙к 2 t∙к 3 t t Т 2 При расчете зубчатых передач работающих в условиях переменных режимов нагружения за расчетную принимают максимальную нагрузку, а её переменность учитываем в ведением в формулу для определения допускаемого контактного напряжения эквивалентного числа циклов нагружения. Эквивалентным называем некоторое расчётное число циклов, которое при действии постоянной нагрузки, равной максимальной, дало бы тот же эффект по пределу выносливости рабочих поверхностей зубьев, что и даёт в течение фактического числа циклов реальная переменная нагрузка. Эквивалентное число циклов шестерни:  Т – срок службы (тыс. часов); n 1 – число оборотов шестерни(об/мин); α 1, α 2, α 3, к 1, к 2, к 3 – коэффициенты. N Е1 = 60∙1000∙7000∙(13∙0,3 + 0,273∙0,3 + 0,643∙0,4) = 267540000  N Е2 = 267540000 / 2= 133770000. Число циклов нагружений до перегиба кривой усталости, т.е. при достижении длительного предела выносливости при контактных напряжениях:  N 01 = 30∙2572.4 = 18237308; N 02 = 30∙2152.4 = 11884298. Допускаемое контактное напряжение при длительной работе:  индекс Н говорит о том, что расчёт на прочность; индекс Р – напряжение допускаемое; 0Н – предел выносливости поверхностных слоёв зубьев, зависит от твёрдости, термообработки и материала. Предел выносливости поверхностных слоев зубьев σ0H. Таблица 2

0Н 1 = 2∙257 + 70 = 584 (МПа) 0Н 2 = 2∙215 + 70 = 500 (МПа ); ZR – коэффициент зависящий от параметров шероховатости поверхности, если R а 1 мкм, то Z R = 1; ZR=0,95 при Ra =1,25…2,5 мкм; ZR=0,9 при Ra≥10; n – коэффициент безопасности для объёмно упрочнённых зубьев n = 1.1; для поверхностно –упрочненных ь- 1,2. если N E > N 0, значит, деталь работает в зоне горизонтального участка кривой усталости, т.е. принимаем, что нагрузка постоянна, поэтому:  =1 =1 НР 1 = (584∙1 / 1,1) ∙1 = 530,9 (МПа) НР 1 = (584∙1 / 1,1) ∙1 = 530,9 (МПа) НР 2 = (500∙1 / 1,1) ∙1 = 454,5 (МПа ) Для косозубой передачи, имеющей разные твёрдости шестерни колеса: НР = ( НР1 + НР2 ) / 2 НР = (530,9 + 454,5) / 2 = 492,7 (МПа). 2.3 Расчет межосевого расстояния. Найдем предварительное значение межосевого расстояния аw, мм:  Знак «+» (в скобках) относят к внешнему зацеплению, знак «-» - к внутреннему зацеплению. Ка = 495 Мпа – для прямозубых колес, Ка = 430 Мпа – для косозубых колес, Т2 – вращающий момент на колесе, Нм. U– передаточное число Ψвa=  – коэффициент ширины венца зубчатого колеса принимают из ряда стандартных чисел: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,125 в зависимости от положения колес относительно опор: – коэффициент ширины венца зубчатого колеса принимают из ряда стандартных чисел: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,125 в зависимости от положения колес относительно опор: при симметричном расположении 0,315 – 0,4 – 0,5 при несимметричном расположении 0,25 – 0,315 – 0,4 при консольном расположении одного или обоих колес 0,2 – 0,25 КН– коэффициент дополнительной нагрузки при расчете на контактную прочность. КН = 1,2…1,5. Т2- крутящий момент на тихоходном валу ,Н·м Предположим, что у нас прямозубая передача, тогда Ка = 495 Мпа , σНР = 492,7 МПа Ψвa = 0,4, т.к. симметричное расположение колес относительно опор, U =2 Т2 = 219,07 Нм, КН = 1,3. Подставив числовые значения в формулу, получим:  Округляем расчетное значение межосевого расстояния аw до ближайшего стандартного значения по ГОСТ 2185-66: аw = 140 мм. Межосевые расстояния аw , мм, цилиндрических передач редукторов должны выбираться из следующих рядов: 1-й, предпочтительный ряд: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800. 2-й ряд: 140; 180; 225; 280; 355; 450; 560; 710; 900. 2.4 Ориентировочное определение окружной скорости.  Знак «+» относят к внешнему зацеплению, знак «-» - к внутреннему зацеплению. n1 = 910 об/мин - число оборотов на быстроходном валу редуктора; аw = 200 мм – стандартное межосевое расстояние; U = 2 – передаточное отношение Подставив числовые значения в формулу, получим:  Прямозубые колеса применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными). Косозубые колеса применяют для ответственных передач при средних и высоких скоростях. При окружной скорости V ≤ 3,5 м/с применяют прямозубые колеса, При V > 3,5 м/с – косозубые колеса. Так как в нашем расчете V = 4,88 м/с > 3,5 м/с, то первоначальное предположение о прямозубой передаче оказалось неверным, поэтому снова определим межосевое расстояние, но для косозубой передачи. Тогда Ка = 430 Мпа, Подставив числовые значения в формулу, получим:  Округляем расчетное значение межосевого расстояния аwдо ближайшего стандартного значения, аw = 125 мм. 2.5 Определение ширины колес Ширину зубчатых колес выбирают в соответствии с установленными эмпирическими соотношениями. Коэффициент ширины Ψвa = b/ аw, тогда  , ,где b – ширина венца зубчатого колеса, мм; Ψвa – коэффициент ширины венца зубчатого колеса; аw — межосевое расстояние, мм. Шестерня изготавливается на 5…10 мм шире, чем колесо для компенсации неточностей, возникающих при изготовлении и сборке. Тогда   , ,  2.6 Определение модуля В качестве основного параметра зубчатого зацепления принят модуль зубьев m – величина пропорциональная шагу р по делительному цилиндру, т.е. цилиндру, на котором шаг зубчатого колеса равен шагу исходного контура, т.е. шагу производящей рейки, m = p/π. Модуль должен быть минимальным, т.к. с его увеличением растут наружные диаметры заготовок и их масса, трудоемкость обработки, потери на трение. С другой стороны, для силовых передач значение модуля не рекомендуется принимать меньше 1,5 мм из-за возможности значительного понижения несущей способности в результате износа, повышенного влияния неоднородности материала, опасности разрушений при перегрузках. Обычно для передач редукторов общего назначения модули выбирают при улучшенных зубчатых колесах в пределах (0,01…0,02) аw, а при закаленных колесах – (0,016…0,0315) аw. В нашем случае принимаем mn= (0.01…0.02)125=1.25…2,5 мм. Из полученного интервала принимаем минимальное стандартное значение модуля по ГОСТ 9563-75. Стандартные значения mn (мм) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||