ЭЛЕКТРОПНЕВАТИЧЕСКИЙ КОНТАКТОР ПК. Пояснительная записка к курсовому проекту

Скачать 2.56 Mb. Скачать 2.56 Mb.

|

|

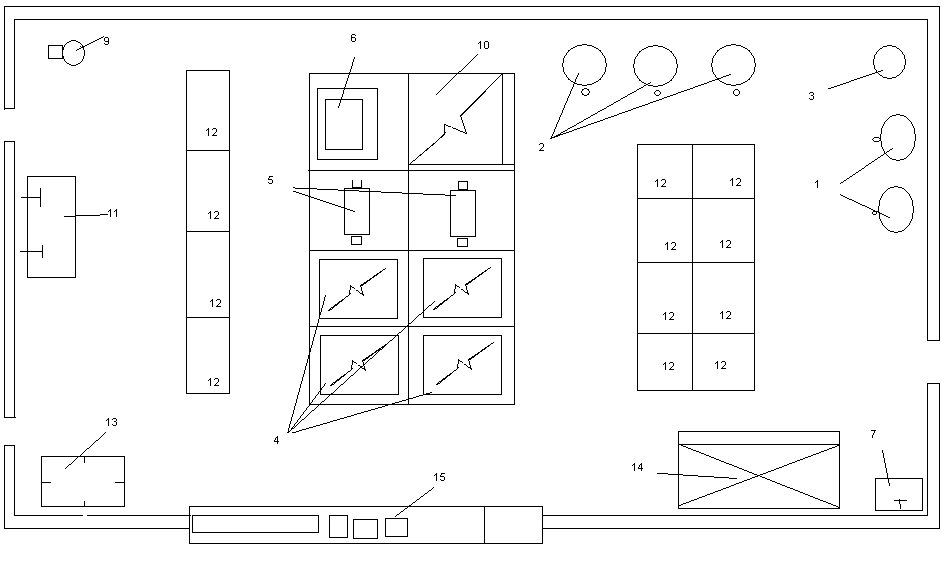

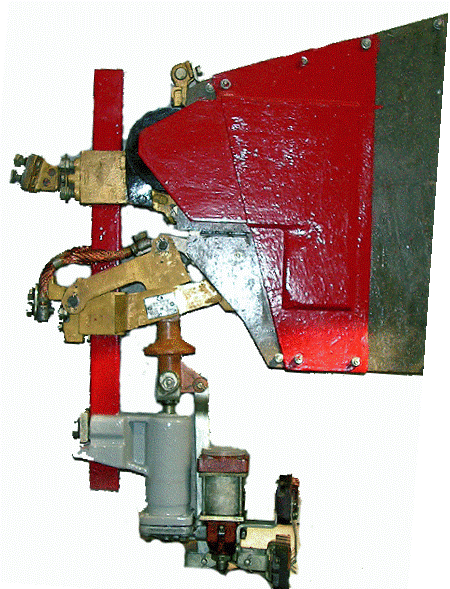

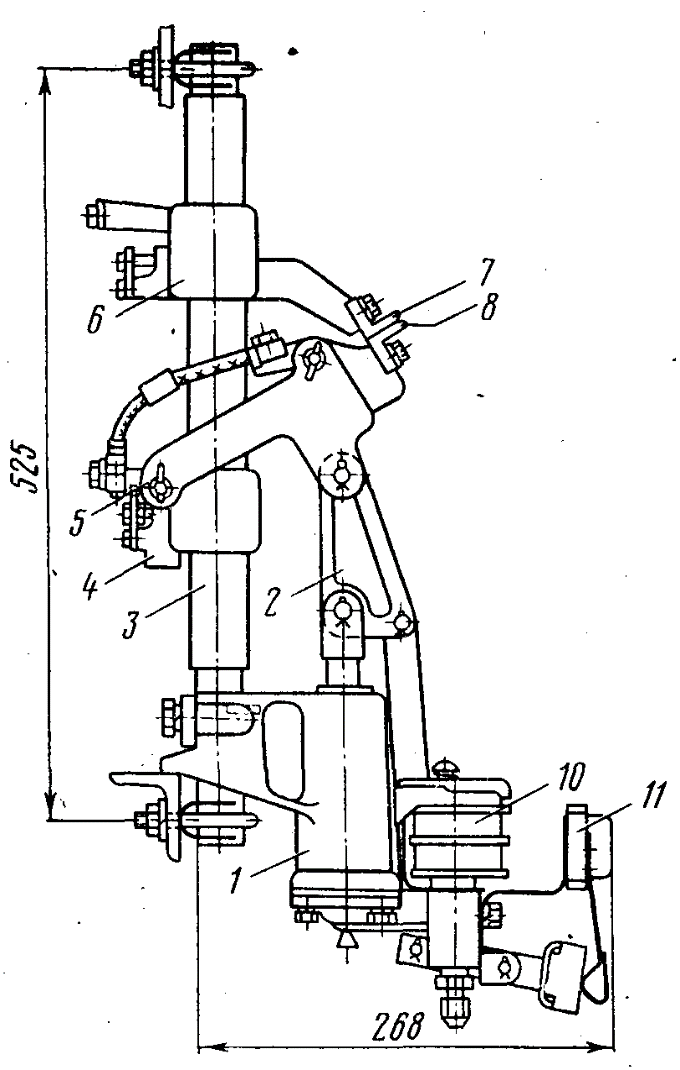

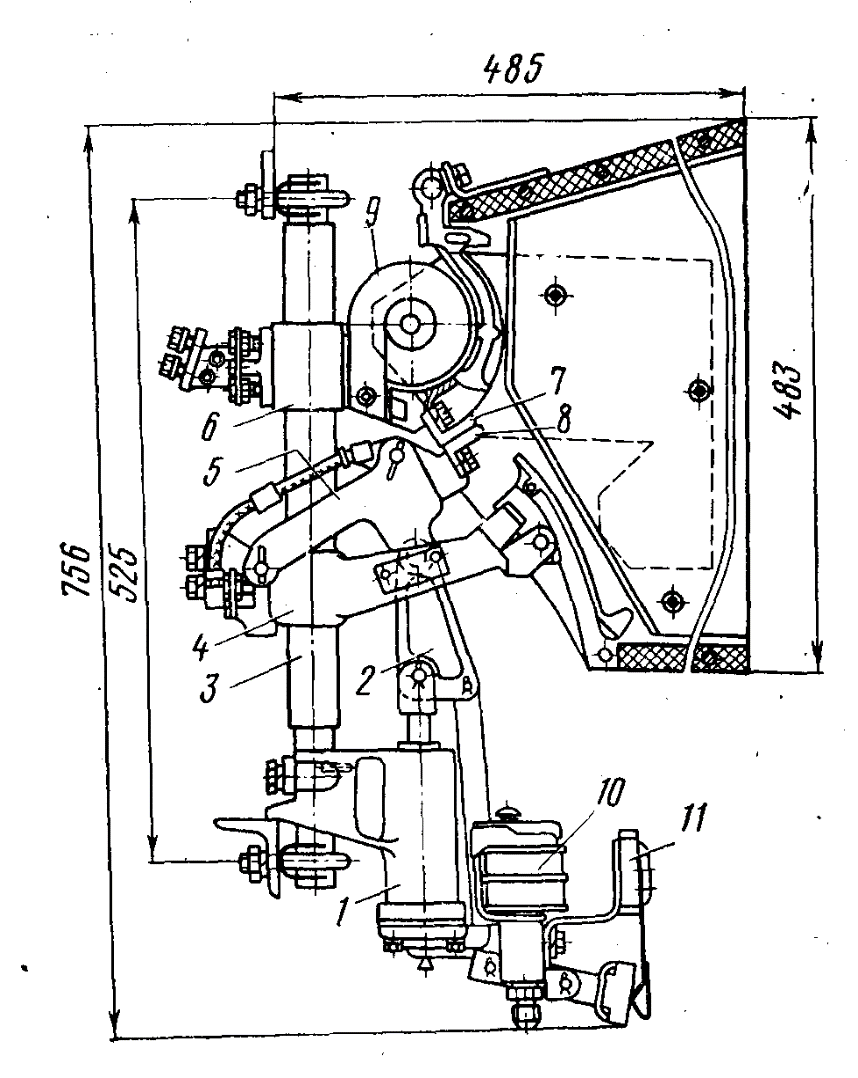

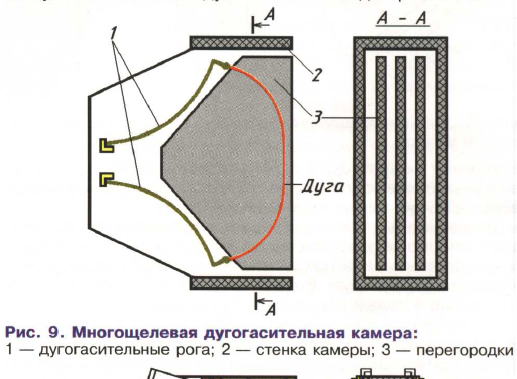

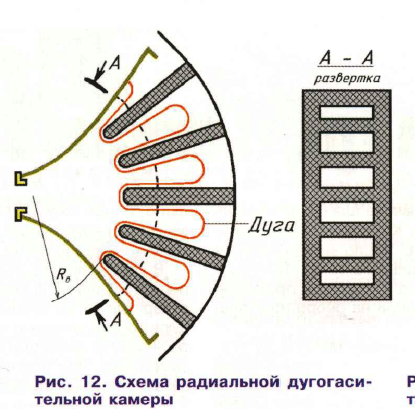

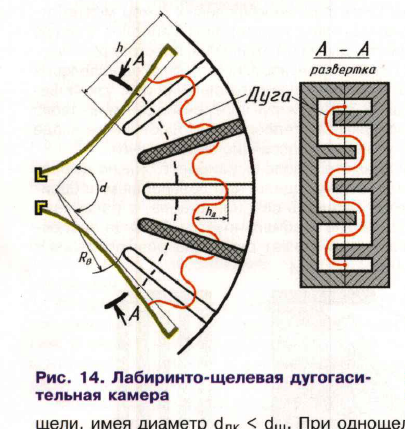

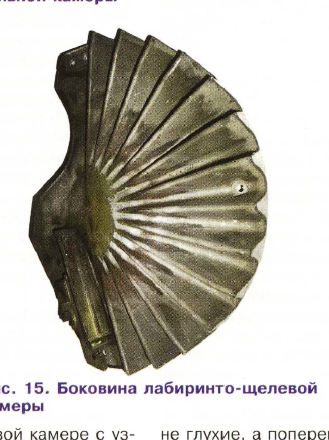

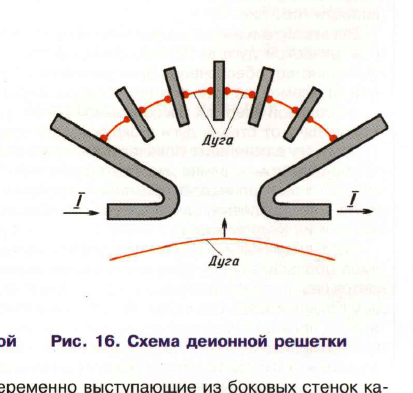

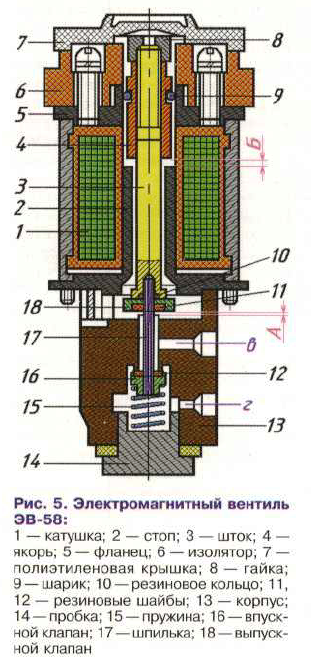

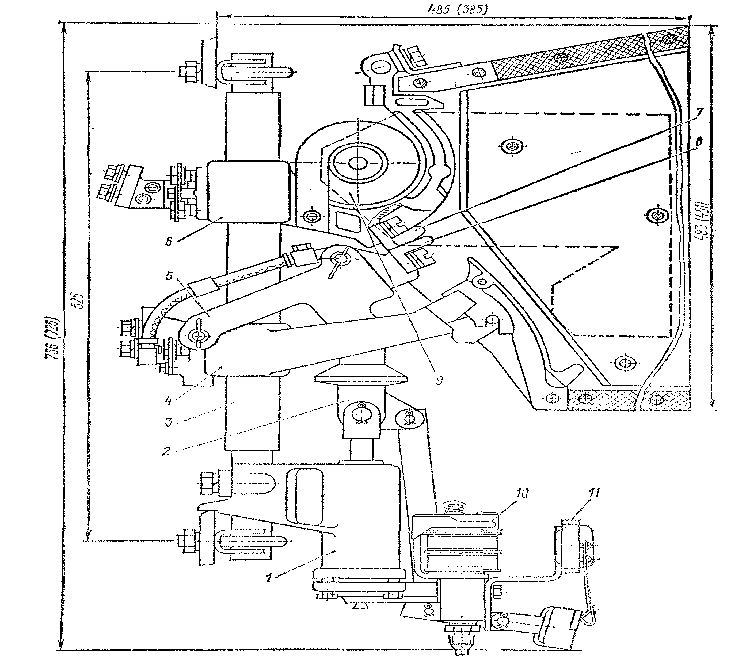

М  инистерство образования и науки Челябинской области инистерство образования и науки Челябинской областигосударственное бюджетное образовательное учреждение профессиональная образовательная организация «Златоустовский техникум технологий и экономики» Допущен к защите Руководитель отделения ________________ Моторина Д.Ф. «__» _____________2020 г. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ТЕКУЩЕГО РЕМОНТА ЭЛЕКТРОПНЕВМАТИЧЕСКИХ КОНТАКТОРОВ ТИПА ПК Пояснительная записка к курсовому проекту МДК 01.01 Разработка технологических процессов, технической и технологической документации (по видам подвижного состава) КП 23.02.06. 20. Р4. 00. ПЗ Руководитель работы____________ Е.М. Гордеев «__» ___________ 2020 г. Студент____________ Д.С. Зарипов «__» ___________ 2020 г. Златоуст 2020 г. Содержание  Введение 3 Введение 3История Златоустовского локомотивного депо 7 1.1Общие сведения об электропневматических контакторах 10 1.2 Устройство электропневматических контакторов 15 1.3 Электрическая дуга и способы ее гашения 21 2.Организация технического обслуживания и ремонта электровозов 23 2.1 Осмотр электропневматических контакторов при приемке электровоза 26 2.2 Технология ремонта контакторов при ТР-3 29 2.3Неиспарвности и ремонт электропневматических контакторов 35 3.Техника безопасности 37 3.1 Экология на ЖД транспорте 38 Заключение 40 Литература 42  Введение. Введение.история отечественного электровозостроения ЭЛЕКТРОВОЗ- локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника - энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений. Первые электровозы появились на ж.-д. транспорте в конце 19 в. как локомотивы, альтернативные паровозам. Развитие электротехники позволило создать мощные электродвигатели постоянного тока и двигатели переменного трехфазного тока. Были решены также проблемы генерирования электроэнергии и ее передачи по контактной сети. Идея реализации электрического локомотива с автономным или неавтономным питанием была высказана в первой половине 19 в., но первые практические результаты были получены в 1880 г. В России инженер Ф. А. Пироцкий установил электриче  ский двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году Э. В. Сименс в Германии и Т. А. Эдисон в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации ж. д.- в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза — отсутствие выбросов отработанных газов, возможность увеличения силы тяги путем форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий кпд самого электровоза (до 88-91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до 50-60% при питании от гидроэлектростанций ). ский двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году Э. В. Сименс в Германии и Т. А. Эдисон в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации ж. д.- в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза — отсутствие выбросов отработанных газов, возможность увеличения силы тяги путем форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий кпд самого электровоза (до 88-91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до 50-60% при питании от гидроэлектростанций ).Первые электровозы на российских ж. д. появились в 1929-1930 гг. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку-Батуми). На линии эксплуатировались закупленные в Италии, США, и Германии 6-осные электровозы постоянного тока 3 кВ, получившие обозначение С (с индексом, соответствующим стране-изготовителю). В России было налажено производство электровозов на Коломенском заводе совместно с московским заводом «Динамо», который начал выпускать тяговые электродвигатели и электрооборудование. В 1932 г. был выпущен первый отечественный грузовой электровоз сети Сс, впоследствии - ВЛ19 (цифра 19 указывает осевую нагрузку в т на рельсы). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на однофазном токе), соответственно 6-осные и 8-осные локомотивы ВЛ60,  ВЛ80 (позднее буква трансформировалась в ноль). ВЛ80 (позднее буква трансформировалась в ноль).Электровозы, имеющие обозначение ВЛ, были предназначены для грузового движения, хотя довольно часто используются и для тяги пассажирских поездов. Конструктивная скорость электровозов ВЛ обычно не превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные 12-осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов. Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например ВЛ60П). В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление  пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских. пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских.Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока. С середины 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские электровозы (1994 г.), 8-осные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10. История локомотивного депо г. Златоуста Депо Златоуст было построено в 1890 году при строительстве Самаро-Златоустовской железной дороги. В паровозном парке депо изначально имелось 14 паровозов. В течении долгого времени Депо неустанно  изменялось.ВВдепо Златоуст с июля 1953 по февраль 1954 года проходил испытания Н8. По результатам испытаний в конструкцию электровоза был внесён ряд изменений и в депо поступила опытная партия из семи электровозов (с номера 002 по 008). В ходе опытной эксплуатации, которая продолжалась до 1956 года работники депо вносились предложения по усовершенствованию отдельных узлов электровоза Н8. Значительный вклад в усовершенствование электровоза внесли инженеры депо Златоуст А. Б. Дашкевич, Л. А. Колокольников, А. И. Откидач, В. К. Полулех, Н. Г. Сухощавин, А. М. Хрипунов, машинисты-инструкторы П. И. Панченко, В. И. Сафронов. изменялось.ВВдепо Златоуст с июля 1953 по февраль 1954 года проходил испытания Н8. По результатам испытаний в конструкцию электровоза был внесён ряд изменений и в депо поступила опытная партия из семи электровозов (с номера 002 по 008). В ходе опытной эксплуатации, которая продолжалась до 1956 года работники депо вносились предложения по усовершенствованию отдельных узлов электровоза Н8. Значительный вклад в усовершенствование электровоза внесли инженеры депо Златоуст А. Б. Дашкевич, Л. А. Колокольников, А. И. Откидач, В. К. Полулех, Н. Г. Сухощавин, А. М. Хрипунов, машинисты-инструкторы П. И. Панченко, В. И. Сафронов.Цеха локомотивного депо: 1.Цех по ремонту кранов и автокранной техники 2.Сварочный цех 3. Цех технического обслуживания и ремонта локомотивов 4. Аппаратный цех 5. Гидравлико-механический цех 6. Колесно-роликовый цех ЦЕЛЬ РАБОТЫ Заданием на курсовую работу мне было предложено детально изучить назначение, конструкцию электропневматических контакторов. А также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс их ремонта в объеме ТР-3, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности при работе в цехах депо.  Схема аппаратного цеха:   1,2,3: Верстак для ремонта аппаратов электровоза (ПК, шунты для проведения электрического тока) 4,5,6,7: Верстаки для проверки исправности (неисправности) аппаратов 8,9,10,11,12,13,14,15: Отделения цеха для очистки , сборки , разборки аппаратов  Общие сведения Общие сведения об электропневматических контакторах 1.1 Устройство электропневматических контакторов Технические данные. Провал контактов………………………………………………………………….10-12 мм Начальное нажатие контактов……………………………………………………3,5-5 кгс Конечное нажатие контактов, не менее…………………………………………….27 кгс Нажатие блокировочных пальцев………………………………………………..1-2,5 кгс Минимальное давление сжатого воздуха………………………………….…..3,75 кг/см² Давление сжатого воздуха при проверке на герметичность…………………6,75 кг/см² Суммарный вертикальный люфт шарнирных соединений, не более…………...1,5 мм Напряжение переменного тока (частота 50гц) для испытания изоляции силовой цепи………......................................................9500 в Напряжение переменного тока (частота 50гц) для испытания изоляции цепи управления……………………………………….1500 в Электропневматическими контакторами называют аппараты для замыкания электрических цепей под нагрузкой, имеющие индивидуальный электрический привод. На электровозах ВЛ10 и ВЛ10у применяются электропневматические контакторы ПК14-19 (ПК-053Т), ПК21-26, ПК31-36, ПК41-46. Конструкция контакторов всех типов аналогична. Различаются они наличием системы дугогашения, дугогасительными камерами, блокировками и включающими вентилями.   Рисунок 1 – Общий вид контактора ПК-41 Рассмотрим конструкцию контактора ПК-14 – самого простого из всех. На изолированном металлическом стержне 3 (рисунок 2) собраны все узлы контактора: кронштейн 6 с неподвижным контактом 7 и дугогасительнойкатушкой 9; кронштейн 4 подвижного контакта 8,который шарнирно соединен с рычагом 5; пневматический привод 1 и тяга 2. Пневматический привод состоит из цилиндра, выключающей пружины, поршня с уплотнительной резиновой манжетой и электромагнитного включающего вентиля 10.   Рисунок2 - Электропневматический контактор ПК 14-19 При включении катушки вентиля сжатый воздух поступает в цилиндр пневматического привода, поршень перемещает тягу, которая поворачивает рычаг и замыкает подвижной контакт с неподвижным. Одновременно происходит переключение блокировки 11, система которой связана с тягой. При отключении включающей катушки вентиля сжатый воздух из цилиндра выпускается, и поршень под действием сжатой пружины быстро возвращается в исходное положение, размыкая подвижной контакт с неподвижным. По способу подачи воздуха к приводу через отверстие а и наличию блокировки контакторы имеют шесть исполнений. Контакторы ПК31-36, ПК41-46 имеют дугогасительные камеры трехщелевого типа, состоящие из двух асбестоцементных стенок (рисунок 3)и двух внутренних асбестоцементных перегородок, скрепленных болтами. Внутри  камеры имеется дугогасительный рог. Снаружи камеры расположены полюсы для проведения магнитного потока в зону гашения дуги. Полюсы плотно прилегают к сердечнику дугогасительной катушки, которая укреплена на неподвижном кронштейне. камеры имеется дугогасительный рог. Снаружи камеры расположены полюсы для проведения магнитного потока в зону гашения дуги. Полюсы плотно прилегают к сердечнику дугогасительной катушки, которая укреплена на неподвижном кронштейне. Рисунок3- Электропневматический контактор ПК41-46 Контакторы ПК21-26 (рис.3) имеют лабиринтно-щелевые камеры, выполненные из двух спрессованных боковин из дугостойкого материала КМК-218. Лучи обеих боковин камеры образуют лабиринт, создающий благоприятные условия для быстрого гашения дуги. В стенки камеры впрессованы стальные полюсы.  Рисунок 3 - Электропневматический контактор ПК21-26 Контакторы ПК14-19 (рис.2) и ПК-053Т в отличие от остальных не имеют дугогасительного устройства.  Длительный ток контакторов ПК21-26, ПК31-36, ПК41-46 и ПК-053Т равен 500 А, лишь у контакторов ПК14-19 длительный ток равен 350 А Для всех контакторов номинальное напряжение силовой цепи равно 3000 В, номинальное давление сжатого воздуха — 5 кгс/см2, номинальное напряжение цепи управления — 50 В, номинальный ток блок-контактов — 5 Длительный ток контакторов ПК21-26, ПК31-36, ПК41-46 и ПК-053Т равен 500 А, лишь у контакторов ПК14-19 длительный ток равен 350 А Для всех контакторов номинальное напряжение силовой цепи равно 3000 В, номинальное давление сжатого воздуха — 5 кгс/см2, номинальное напряжение цепи управления — 50 В, номинальный ток блок-контактов — 5  1.2 Электрическая дуга, ее свойства и способы гашения 1.2 Электрическая дуга, ее свойства и способы гашенияДугогасительная катушка предназначена для создания магнитного поля в процессе дугогашения. Катушка включена последовательно в цепь силовых контактов. Число витков катушки рассчитывают в зависимости от номинального тока, протекающего через контактор. В контакторах типа ПК катушка представляет собой витки шинной меди, намотанной на ребро на стальном сердечнике (рис. 5).  Рисунок 5 – Дугогасительная катушка контактора типа ПК К стальному сердечнику крепятся стальные полюса дугогасительной камеры. Чтобы исключить межвитковые замыкание между витками катушки и сердечником устанавливают изоляционные прокладки. К одному выводу катушки прикрепляют силовой подводящий кабель к контактору, другой вывод соединен с верхним дугогасительным рогом клепаными и сварными соединениями. Дугогасительные камеры предназначаются для размещения  электрической дуги возможно большей длины в ограниченном пространстве, обеспечения электрической и тепловой изоляции дуги от элементов конструкции. Камеры служат также приемниками тепловой энергии, рассеиваемой дугой, а иногда усиливают теплоотдачу от ствола дуги в окружающее пространство. электрической дуги возможно большей длины в ограниченном пространстве, обеспечения электрической и тепловой изоляции дуги от элементов конструкции. Камеры служат также приемниками тепловой энергии, рассеиваемой дугой, а иногда усиливают теплоотдачу от ствола дуги в окружающее пространство.Один из важнейших показателей эффективности дугогасительной камеры — длина дуги, которую в ней возможно разместить. В тяговых аппаратах применяют камеры различного исполнения: многощелевые, однощелевые, радиальные, лабиринто-щелевые и их модификации. Первые дугогасительные камеры были многощелевыми, В них ствол образовавшейся дуги внутренними перегородками разбивается на ряд параллельных дуг, погасить которые легче, чем одну дугу большой мощности (рис. 6). Обычно диаметр ствола дуги в тяговых аппаратах лежит в пределах 3... 5 мм, а для того, чтобы дуга разделилась, нужна ширина щели 2... 2,5 мм.  1 – дугогасительные рога; 2 – стенка камеры; 3 – перегородки Рисунок 6 – Многощелевая дугогасительная камера Однако в многощелевых камерах тяговых аппаратов делать такие щели нельзя, так как возникают тепловые деформации перегородок, при которых  щели такой ширины могут быть перекрыты. Кроме того, их невозможно очищать при техническом обслуживании. Обычно принимают ширину щели 5... 8 мм, и дуга горит в какой-то одной щели. Избирательность действующих щелей случайна, а применение нескольких перегородок в какой-то мере оправдано их взаимным резервированием, рассредоточением износа, повышением теплоемкости дугогасительной камеры. щели такой ширины могут быть перекрыты. Кроме того, их невозможно очищать при техническом обслуживании. Обычно принимают ширину щели 5... 8 мм, и дуга горит в какой-то одной щели. Избирательность действующих щелей случайна, а применение нескольких перегородок в какой-то мере оправдано их взаимным резервированием, рассредоточением износа, повышением теплоемкости дугогасительной камеры.К положительным качествам многощелевых камер можно отнести сравнительно малый износ перегородок, наиболее простую технологическую оснастку для их изготовления, простоту технического обслуживания. Привлекательность применения однощелевых камер определяется возможностью изготовления их с узкой щелью. Узкая щель, деформируя поперечное сечение ствола дуги, увеличивает поверхность теплоотдачи (особенно на входе дуги в узкую щель), усиливает рассеяние энергии дуги. Дугогасительная камера радиального типа (рис.7) отличается тем, что ее пространство перегорожено глухими изоляционными перегородками, направленными радиально по отношению к идеализированной дуге. В такой камере можно разместить дугу значительно большей длины.  Рисунок 7 - Схема радиальнойдугогасительной камеры Использование пространства камеры тем лучше, чем больше число перегородок и их высота. К недостаткам радиальных камер, широко применяемых в зарубежном тяговом аппаратостроении и не используемых в отечественном можно отнести большой местный износ перегородок. В щелевых камерах дуга скользит по поверхности перегородок или боковых стенок камеры. В радиальных камерах дуга охватывает перегородки по фиксированным трассам, на которые она воздействует до погасания. Особенно сильно выгорают внутренние кромки перегородок. Они  подвергаются непрерывному воздействию дуги с момента достижения ею радиуса Rв и до погасания. подвергаются непрерывному воздействию дуги с момента достижения ею радиуса Rв и до погасания.Для ограничения их выгорания в концах перегородок часто делают вставки из теплостойкого фарфора — стеатита или металлические накладки. Радиальным камерам не всегда придают форму, приведенную на рис. 7. Стремление соединить положительные свойства щелевых и радиальных камер, устранив их недостатки, привело к созданию лабиринто-щелевых камер (рис. 8), широко используемых в отечественном тяговом аппаратостроении, Перегородки в них расположены так же, как и в радиальной камере, но перегородкине глухие, а попеременно выступающие из боковых стенок камеры. Дуга деформируется в двух направлениях — поперечном и радиальном. В лабиринто-щелевых камерах можно регулировать процессы горения дуги, изменяя зазоры — ширину щели. Для большинства коммутационных аппаратов такие камеры чаще всего выполняют из двухпрофильных боковин, скрепленных шпильками (рис. 9). Материалом боковин служит пресс-масса КМК-218.   Рисунок 8 – Лабиринто-щелевая дугогасительная камера  Рисунок 9 – Боковина лабиринто-щелевой камеры Дугогасительные (деионные) решетки. В общем электро-аппаратостроении довольно часто в качестве средства дугогашения применяют деионные решетки, представляющие собой набор медных или стальных  пластин, расположенных радиально и изолированных одна от другой в зоне дугогашения (рис. 10). Достигнув их, дуга разбивается на отдельные, включенные последовательно дуги. При этом резко возрастает общее падение напряжения. пластин, расположенных радиально и изолированных одна от другой в зоне дугогашения (рис. 10). Достигнув их, дуга разбивается на отдельные, включенные последовательно дуги. При этом резко возрастает общее падение напряжения. Рисунок 10 – Схема деионной решетки Такое повышение падения напряжения дуги весьма эффективно, особенно на переменном токе. Этому способствует также свойство решетки повышать восстанавливающуюся прочность межконтактного пространства путем ускорения его деионизации. Данное свойство усиливается с увеличением числа пластин. Его широко используют в низковольтных аппаратах переменного тока, применяя дугогасительные решетки как основное средство дугогашения. В тяговых аппаратах дугогасительные решетки применяют как вспомогательное средство для того, чтобы «не выпустить» дугу из камеры. При габаритных ограничениях это весьма существенно. Деионная решетка на выхлопном отверстии камеры может вызывать резкое снижение тока, подобное его срезу. Для сглаживания процесса выключения иногда часть пластин шунтируют резистором.  1.3 Электромагнитные вентили 1.3 Электромагнитные вентилиРаспределительная клапанная коробка электромагнитного вентиля включающего типа ЭВ-58 состоит из прессованного корпуса 13 (рис. 11, имеющего уплотнительные бурты по месту размещения впускного 16 и выпускного 18 клапанов, установленных на шпильке 17 в центральном отверстии корпуса. На клапанах 16 и 18завальцованы резиновые шайбы 12 и 11. Шток 3 якоря 4 жестко связан со шпилькой 17 клапанов резьбовым соединением, уплотненным резиновым кольцом 10. Впускной клапан 16 подрессорен пружиной 15, опирающейся на пробку 14.  Рисунок 11 – Электромагнитный вентиль ЭВ-58 1- катушка; 2 – стоп; 3 – шток; 4 – якорь; 5 – фланец; 6 – изолятор; 7 – полиэтиленовая крышка; 8 – гайка; 9 – шарик; 10 – резиновое кольцо; 11,12 – резиновые шайбы; 13 – корпус; 14 – пробка; 15 – пружина; 16 – впускной клапан; 17 – шпилька; 18 – выпускной клапан  В распределительной клапанной коробке электромагнитного вентиля ЭВ-55 вместо пробки 14 установлен штуцер. Клапанные коробки вентилей ЭВ-55 и ЭВ-58 отличаются, в основном, контсруктивным исполнением корпуса, по разному осуществлен подвод сжатого воздуха во впускную камеру. В распределительной клапанной коробке электромагнитного вентиля ЭВ-55 вместо пробки 14 установлен штуцер. Клапанные коробки вентилей ЭВ-55 и ЭВ-58 отличаются, в основном, контсруктивным исполнением корпуса, по разному осуществлен подвод сжатого воздуха во впускную камеру.Принцип работы вентилей ЭВ-55 и ЭВ-58 заключается в следующем. В исходном состоянии пружина 15 (см. рис. 11), преодолевая вес подвижной системы (якорь 4, шток 3, клапаны 18 и 16, шпилька 17), прижимает впускной клапан к корпусу. При этом исключается подача сжатого воздуха из нижней камеры распределительной коробки к исполнительному устройству. После подачи питания 50 В на катушку 1 якорь 4 электромагнита вместе с закрепленными на нем деталями подвижной системы перемещается вниз до упора клапаном 18 в верхний бурт корпуса 13. Впускной клапан 16 открывается, а выпускной 18 закрывается. Сжатый воздух через отверстие «г», клапан 16 и отверстие "в" поступает в цилиндр привода исполнительного устройства. Ход А клапана устанавливают навинчивая клапан 18 до упора в уплотняющий бурт корпуса 13, а затем отворачивают его на 360 + 35° и фиксируют положение штока 3. Чтобы установить рабочий зазор «Б», навинчивают якорь 4 до упора в стоп 2, а затем отворачивают якорь на 540 ± 18°. Положение якоря 4 фиксируют гайкой 8.  |