ЭЛЕКТРОПНЕВАТИЧЕСКИЙ КОНТАКТОР ПК. Пояснительная записка к курсовому проекту

Скачать 2.56 Mb. Скачать 2.56 Mb.

|

|

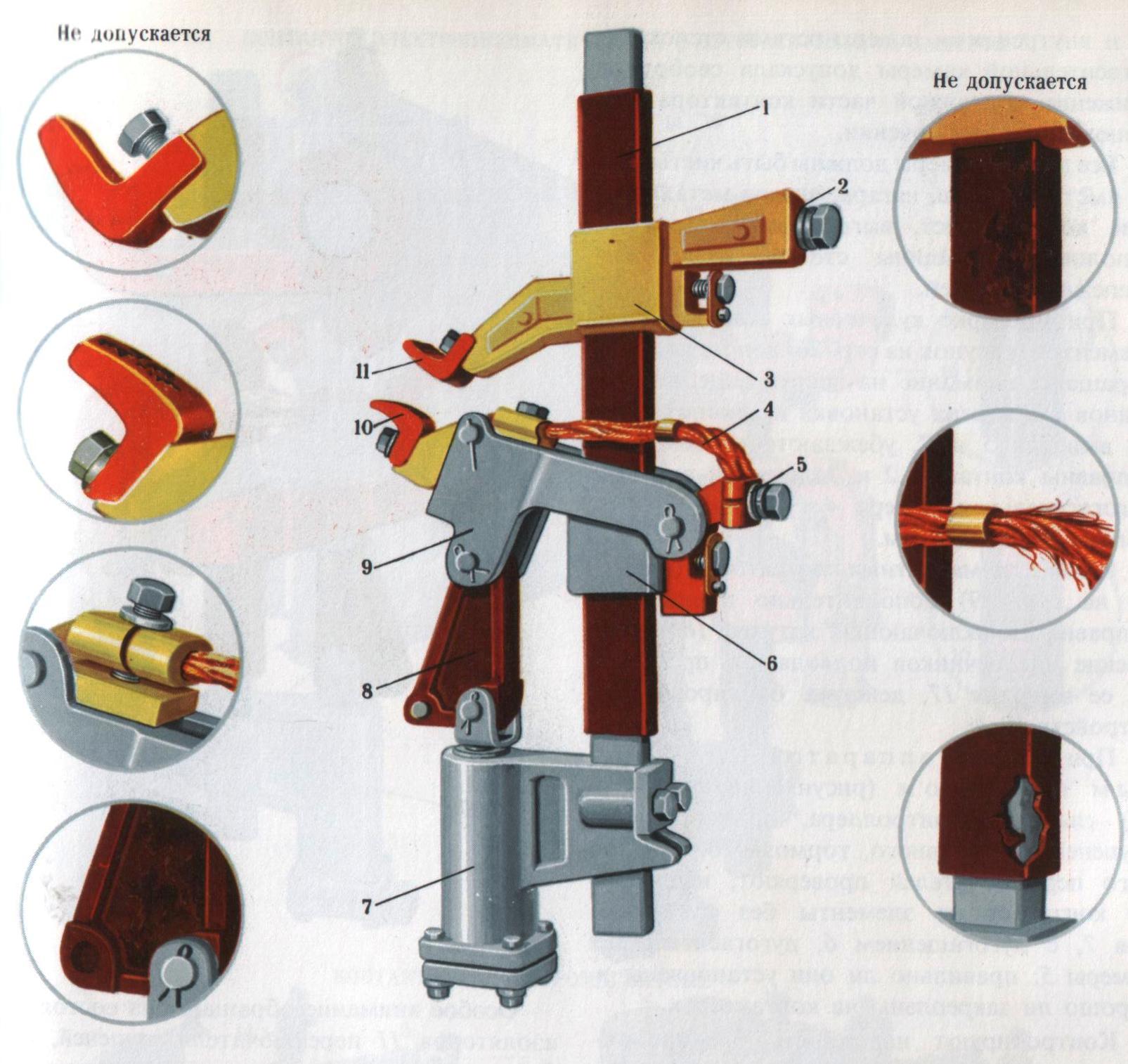

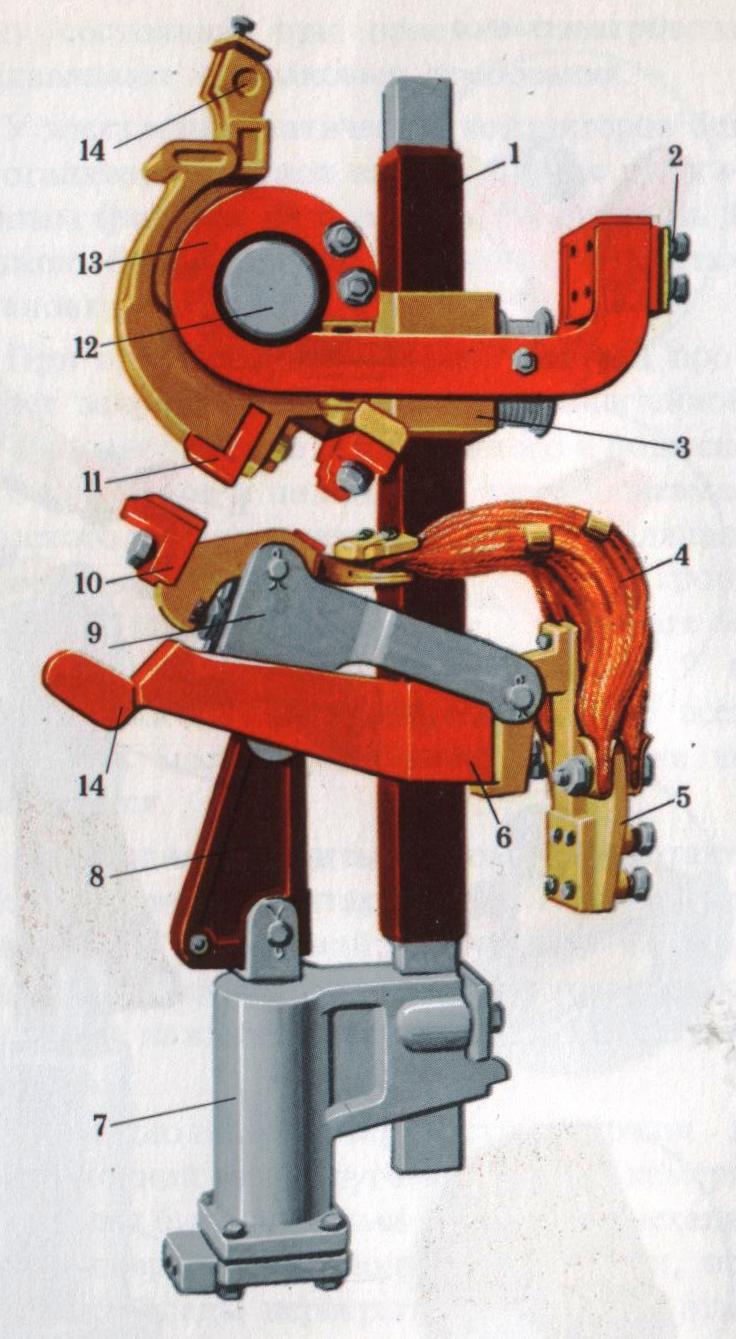

2  . Организация технического обслуживания и текущего ремонта электровозов . Организация технического обслуживания и текущего ремонта электровозовСистема планово-предупредительного ремонта электровозов устанавливается ОАО РЖД. Она регламентирует виды технического обслуживания и ремонта, среднесетевые нормы межремонтных периодов, объемы и периодичность работ при техническом обслуживании и текущем ремонте электровозов. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства России; техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей; техническое обслуживание ТО-5, выполняемое: в процессе подготовки электровоза для постановки в запас и длительного содержания в резерве железной дороги (далее - РУД)-ТО-5а; в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б; в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в; в процессе подготовки электровоза к эксплуатации перед выдачей из запаса РЖД России или РУД-ТО-5г;  текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов.(Под термином "ревизия" здесь и далее следует понимать проверку состояния деталей, недоступных для наружного осмотра и требующих для этого разборки узла, снятия кожухов, корпусов, крышек, подъемки кузова, вскрытия цилиндров и картеров. Обнаруженные при ревизии дефекты, неисправности, предельные износы должны быть устранены.) Техническое обслуживание ТО-1 выполняется локомотивными бригадами при приемке-сдаче электровоза на железнодорожных путях депо, в пунктах смены локомотивных бригад на станционных путях, при остановках на промежуточных станциях, в пути следования, в ожидании работы и вводе в работу, при экипировке электровозов в соответствии с требованиями инструкции по техническому обслуживанию электровозов и тепловозов в эксплуатации. Объем работ, выполняемых локомотивной бригадой при техническом обслуживании ТО-1, с распределением обязанностей между локомотивными бригадами, машинистом и помощником машиниста по техническому обслуживанию узлов, оборудования, поддержанию локомотива в надлежащем состоянии в течение одного или нескольких рейсов, устанавливаются начальником депо приписки электровоза, исходя из особенностей местных условий эксплуатации, и утверждаетсяначальником службы локомотивного хозяйства железной дороги. Установленные объемы работ являются обязательными для локомотивных бригад на всем участке обращения электровозов. Техническое обслуживание ТО-2 поездных электровозов выполняется комплексными бригадами слесарей, возглавляемыми мастерами (бригадирами), в соответствии с инструкцией по техническому обслуживанию электровозов и  тепловозов в эксплуатации с участием работников других служб для выполнения технического обслуживания и ремонта устройств АЛСН, КЛУБ, дополнительных к ним устройств по обеспечению безопасности движения и РС.Экипировка электровоза должна, как правило, совмещаться с техническим обслуживанием ТО-2. тепловозов в эксплуатации с участием работников других служб для выполнения технического обслуживания и ремонта устройств АЛСН, КЛУБ, дополнительных к ним устройств по обеспечению безопасности движения и РС.Экипировка электровоза должна, как правило, совмещаться с техническим обслуживанием ТО-2.При техническом обслуживании ТО-2 должны быть устранены неисправности, обнаруженные локомотивными бригадами и работниками ПТОЛ. Нормы периодичности технического обслуживания ТО-2 по сети железных дорог устанавливаются ОАО РЖД, для каждого депо-начальником железной дороги в пределах нормативов, заданных ОАО РЖД. Текущие ремонты ТР-1, ТР-2, ТР-3 производятся на стойлах депо приписки электровозов комплексными и специализированными бригадами. Возможно выполнение текущих ремонтов ТР-2 и ТР-3 в других депо. Депо для производства текущих ремонтов ТР-2 и ТР-3 определяется начальником железной дороги. Техническое обслуживание и ремонт автостопа, устройств АЛСН, КЛУБ и РС осуществляется работниками дистанции сигнализации и связи и работниками депо согласно распределению обязанностей, которые несут ответственность за качество выполненных работ. Начальник депо обязан контролировать своевременность производства плановых работ, выполняемых на электровозе работниками других служб. 2.1 Осмотр электропневматических контакторов при приемке электровоза При приемке локомотивная бригада проверяет закрепление на стержне кронштейнов 3 и 6 соответственно неподвижного и подвижного контактов и  цилиндра 7 электропневматического привода, наконечников подводящих силовых проводов на выводах 2 и 5 кронштейнов, шунта 4 на выводе 5 и рычаге 9,контактов подвижного 10 на рычаге 9 и неподвижного 11 на кронштейне 3. Во всех указанных местах ослабление крепления не допускается. цилиндра 7 электропневматического привода, наконечников подводящих силовых проводов на выводах 2 и 5 кронштейнов, шунта 4 на выводе 5 и рычаге 9,контактов подвижного 10 на рычаге 9 и неподвижного 11 на кронштейне 3. Во всех указанных местах ослабление крепления не допускается. Рисунок 12 - Порядок осмотра контактора при приемке локомотива Необходимо убедиться в том, что контактные поверхности контактов 10 и 11 не имеют подгаров и оплавлений; прилегание их друг к другу обеспечивает плотный контакт; износ, разрыв и нажатие контактов соответствуют нормам. Изоляционные поверхности стержня 1, изоляционной тяги 8, дугогасительной камеры 15 должны быть ровными и чистыми, механические повреждения, подгары, прожоги, оплавления, следы перекрытия дугой на этих  поверхностях недопустимы. поверхностях недопустимы.Осматривая подводящие силовые провода, шунт 4, убеждаются в том, что токоведущие жилы, изоляция и ее бандажировки у мест зачистки не повреждены; нет трещин, изломов, оплавлений наконечников, нарушения пайки или опрессовки их на проводах; шунт не касается рычага 9 и не препятствует его движению при включении и выключении контактора. Шунты на контакторах устанавливают для того, чтобы ток не проходил по деталям подвижного контакта в местах их шарнирного соединения и не вызывал нагрева этих мест, приводящего к преждевременному износу. Проверяют шарнирные соединения — они должны быть исправны, работать без заеданий и иметь правильно поставленные гайки, шайбы, шплинты. При проверке электропневматического привода убеждаются в том, что не происходит заеданий и утечек воздуха в выключенном и включенном положениях.Для проверки нажимают несколько раз на грибок электропневматического вентиля, включая и выключая контактор. Нечеткая работа контактора при этом поможет выявить места заеданий в его подвижной части или нарушения прохода воздуха в цилиндр привода и атмосферу, а также места утечки воздуха при включенном вентиле. Затем осматривают катушку контактора и убеждаются в том, что она не имеет поврежденных витков провода и бандажей, поверхность ее чистая, а наконечники подводящих проводов плотно закреплены на выводах катушки. У контакторов с дугогашением проверяют правильность установки дугогасительной камеры — она должна быть надежно закреплена на кронштейне контактора, а ее магнитные полюсы должны плотно прилегать к магнитным полюсам дугогасительной катушки. При недостаточно плотном прилегании происходит ослабление магнитного потока, подводимого полюсами камеры к месту разрыва контактов, у  худшается выдувание дуги в дугогасительную камеру. Необходимо, чтобы зазоры между краями подвижного контакта и внутренними поверхностями стенок дугогасительной камеры допускали свободное движение подвижной части контактора при включении и выключении. худшается выдувание дуги в дугогасительную камеру. Необходимо, чтобы зазоры между краями подвижного контакта и внутренними поверхностями стенок дугогасительной камеры допускали свободное движение подвижной части контактора при включении и выключении. Рисунок 13 – Контактор со снятой дугогасительной камерой  2.2 Технология ремонта контакторов при ТР-3 2.2 Технология ремонта контакторов при ТР-3Несмотря на большое разнообразие конструкций электропневматических и электромагнитных контакторов электровозов различных серий технологии их проверки, разборки, ремонта и регулировки имеют много общего. На ТР-3 снятого с электровоза контактора ПК слесарю 5-го разряда отводится около 50 мин (без привода). Работы удобно выполнять на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением, регулируемым от 0 до 50 В, для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке. Одной из первых операций является снятие пневматического привода. После снятия привода кронштейны и другие детали неподвижного и подвижного контактов очищают от загрязнений и нагаров металлической щеткой, а затем салфетками. Изоляционные стойки контактора и дугогасительные катушки протирают салфетками, смоченными бензином, а затем сухими. После очистки проверяют состояние всех основных и крепежных деталей. Используя лупу, убеждаются в отсутствии трещин. Наиболее часто трещины можно обнаружить в изоляционном покрытии стоек, в дугогасительных рогах (особенно в месте крепления неподвижного контакта), в перемычках шунтов. Если по результатам состояния электропневматического или электромагнитного контактора не нужно менять изоляцию несущего стержня, выполнять наплавочные работы у кронштейнов, пайку контактных соединенийдугогасительной катушки или другие работы, требующие основательной разборки аппарата, то TP-3контактора обычно делают без снятия кронштейнов подвижного и неподвижного контактов. При ремонте с разборкой верхний кронштейн снимают вместе с дугогасительной катушкой. Для этого снимают запорные шайбы, ослабляют торцовые болты и сдвигаюткронштейн неподвижногоконтакта с изолированного стержня, постукивая по нему молотком. Аналогично снимают нижний кронштейн с подвижными деталями и, если требуется, разбирают подвижную систему, расшплинтовав и вынув валики.  Трещины, обнаруженные в кронштейнах или других латунных деталях контакторов, разделывают и заваривают газовой сваркой, используя для присадки листовую латунь, а в качестве флюса – буру. Предварительно всю деталь прогревают в пламени газовой а после окончания сварочных работ погружают в золу или сухой песок. Такие меры предосторожностипозволяют предупредить появление новых трещин в теле детали и сварочном шве при ее резком охлаждении. После остывания детали сварочный шов зачищают напильником заподлицо. Качество сварки проверяют легкими ударами молотка. Газовую сварку используют также для заплавки отверстий с сорванной или изношенной резьбой. После заплавки их вновь рассверливают и нарезают новую резьбу. Трещины, обнаруженные в кронштейнах или других латунных деталях контакторов, разделывают и заваривают газовой сваркой, используя для присадки листовую латунь, а в качестве флюса – буру. Предварительно всю деталь прогревают в пламени газовой а после окончания сварочных работ погружают в золу или сухой песок. Такие меры предосторожностипозволяют предупредить появление новых трещин в теле детали и сварочном шве при ее резком охлаждении. После остывания детали сварочный шов зачищают напильником заподлицо. Качество сварки проверяют легкими ударами молотка. Газовую сварку используют также для заплавки отверстий с сорванной или изношенной резьбой. После заплавки их вновь рассверливают и нарезают новую резьбу.Проверяя состояние узла неподвижного контакта, обязательно зачищают плоскость соприкосновения кронштейна и силового контакта. Убеждаются в том, что вывод дугогасительной катушки плотно соединен с выводом контактора. При ослаблении контакта между ними высверливают и выбивают заклепки. Также поступают при смене дугогасительной катушки, когда в ней обнаружены неустраняемые ремонтом повреждения, например, сильное оплавление витков или трещины в них. Плоскости соприкосновения выводов катушки и контактора зачищают металлической щеткой, лудят припоем ПОСу 40-0,5 и скрепляют новыми заклепками. Пользуясь отверткой, разводят витки дугогасительной катушки так, чтобы они не касались друг друга и не подходили к дугогасительному рогу ближе чем на 2 мм. Вывод дугогасительной катушки, имеющий обгоревшую или порванную изоляцию, очищают и изолируют вновь слоем электроизоляционного картона ЭВ и двумя слоями тафтяной ленты. Сверху ленту покрывают лаком БТ-99. Изоляция катушки должна быть монолитной, хорошо проклеенной. Подсоединив мегаомметр на 2500 В к полюсу сердечника дугогасительной катушки и ее выводу, измеряют сопротивление изоляции. У исправной катушки оно не может быть менее 3 Мом. Чтобы восстановить изоляцию или сменить изломанные фланцы, сердечник катушки расклепывают, снимают фланцы, изоляционные шайбы и изоляционную трубку. В зависимости от характера повреждения ставят новые фланцы, шайбы или втулку, после чего сердечник заклепывают. Собирая неподвижный контакт, надежно закрепляют все детали.  При осмотре узла подвижного контакта убеждаются в отсутствии трещин в кронштейне, держателе, рычаге и валиках. Отбраковываютвалики и ось тяги привода, имеющие износ по диаметру более 0,24 мм. Убеждаются в плотной посадке втулок в кронштейне, рычаге и держателе. При ослаблении вытачивают новую втулку с большим наружным диаметром. Предварительно устраняют разверткой овальность отверстия под втулку. При осмотре узла подвижного контакта убеждаются в отсутствии трещин в кронштейне, держателе, рычаге и валиках. Отбраковываютвалики и ось тяги привода, имеющие износ по диаметру более 0,24 мм. Убеждаются в плотной посадке втулок в кронштейне, рычаге и держателе. При ослаблении вытачивают новую втулку с большим наружным диаметром. Предварительно устраняют разверткой овальность отверстия под втулку.К выпуску из ТР-3 могут быть допущены контакторы ПК, у которых зазоры между валиками, осью тяги и отверстиями втулок находятся в пределах 0,02—0,6 мм. Суммарное перемещение подвижного контакта по вертикали из-за слабины в валиках должно быть не более 2,5 мм. Притирающие пружины подвижных контактов, работающие на сжатие, воспринимают нагрузку на торцовые витки. От выполнения этих витков в немалой степени зависит надежная посадка на рабочем месте и правильная работа пружин. Поэтому при постановке новых или отремонтированных пружин сжатия (что также относится к пружинам пневматического привода) их торцовые витки опиливают так, чтобы опорные поверхности были плоскими и перпендикулярными к оси пружины. К шунту подвижного контакта предъявляются обычные требования. Изоляционную тягу из пластмассы АГ-4В заменяют при наличии трещин, сильных повреждений поверхностей и несоответствии требуемым размерам отверстий. Диаметры отверстий должны составлять 14,5—15,0 и 7,5—8,0 мм. При наличии на поверхности изоляционной тяги царапин, рисок и небольших поджогов поврежденные места шлифуют мелкой шлифовальной шкуркой, а затем покрывают лаком ФЛ-98. Чтобы обеспечить плотность соединения с рогом дугогасительной камеры, расстояние у горловины прижима на нижнем неподвижном кронштейне устанавливают равным 10 мм. По мере необходимости ремонтируют или заменяют рычаги, валики и втулки блокировочного механизма Б-1Б. Отверстия под валики с износом более 0,2 мм заваривают и вновь просверливают. Поврежденные и изношенные больше нормы контактные пальцы и сегменты заменяют новыми. Толщина сегментов не должна быть менее 3 мм, а толщина пальцев у контактной поверхности — менее 0,7 мм. Поверхность скольжения контактных пальцев обрабатывают на станке или запиливают вручную так, чтобы не было резких переходов от сегмента к изоляционной поверхности. Новый сегмент хорошо пригоняют по месту и  надежно закрепляют шурупами. При выработке гнезда для шурупов его рассверливают, затем в отверстие забивают пробку, смазанную эмалью ГФ-92-ХК или НЦ-929, и ввертывают новый шуруп. Если выработана изоляционная поверхность сегментодержателя, его либо заменяют новым, либо, сняв верхний слой, наращивают на шурупах прокладкой из фибры или текстолита толщиной 2 мм. В собранном механизме блокировочные пальцы при любом положении блок-контактов должны отстоять от края сегментов не менее чем на 3 мм с учетом свободного хода из-за наличия зазоров. надежно закрепляют шурупами. При выработке гнезда для шурупов его рассверливают, затем в отверстие забивают пробку, смазанную эмалью ГФ-92-ХК или НЦ-929, и ввертывают новый шуруп. Если выработана изоляционная поверхность сегментодержателя, его либо заменяют новым, либо, сняв верхний слой, наращивают на шурупах прокладкой из фибры или текстолита толщиной 2 мм. В собранном механизме блокировочные пальцы при любом положении блок-контактов должны отстоять от края сегментов не менее чем на 3 мм с учетом свободного хода из-за наличия зазоров.Стержень, имеющий повреждение изоляции более чем на половину ее толщины, заменяют При меньшем повреждении, то есть на глубину 1 —1,5 мм, поврежденное место очищают острым ножом до слюды, полого срезают края на длине 15—20 мм. Затем очищенноеместо покрывают бакелитовым лаком и ровными слоями наматываютмиканитовую ленту с перекрытием 1/2 ширины, промазывая ее лаком. Последний слой наматывают с таким же перекрытием киперной лентой и после длительной сушки окрашивают отремонтированную изоляцию ровными слоями ной изоляционной эмали. Перед постановкой на контактор отремонтированных деталей полезно проверить надежность крепления всех узлов, не снимавшихся с аппарата. Сборку полностью разобранного электропневматического контактора начинают обычно с постановки нижнего кронштейна на изоляционную стойку. Под торцовые болты кронштейна подкладывают металлическую прокладку, чтобы не повредить изоляцию. Затем двумя болтами укрепляют на стойке пневматическую часть. В соответствии с нормами допусков подбирают по отверстиям втулок диаметры валиков. Перед сборкой шарниров валики промазывают смазкой  ЦИАТИМ-201. Особое внимание уделяют подбору валика, соединяющего подвижной рычаг с нижним кронштейном. Валик плотно вводят в отверстие кронштейна, т. е. зазор между валиком и втулками рычага подбирают соответствующим нижнему пределу допуска. ЦИАТИМ-201. Особое внимание уделяют подбору валика, соединяющего подвижной рычаг с нижним кронштейном. Валик плотно вводят в отверстие кронштейна, т. е. зазор между валиком и втулками рычага подбирают соответствующим нижнему пределу допуска.Вслед за пневматической частью устанавливают на стойку верхний кронштейн. Первоначально все основные узлы на стойку монтируют в соответствии с установочными размерами, а затем закрепляют их в таком состоянии, чтобы раскрытие силовых контактов было в пределах 24—27 мм. Учитывая возможность увеличения раскрытия контактов во время эксплуатации из-за их износа, стремятся при сборке установить раскрытие ближе к нижнему пределу. Если оставить большое раскрытие контактов при установке верхнего кронштейна, то расстояние между валиком и болтом для крепления дугогасительной камеры может оказаться чрезмерно большим и ее нельзя будет надеть на контактор. К установке на контактор ПК допускают силовые контакты, имеющие толщину у пятки в пределах 5,0—10,2 мм. При этом обязательно убеждаются в отсутствии трещин вконтактах. Провал силовых контактов контакторов ПК должен составлять 10—12 мм, а их конечное нажатие должно быть не менее 270 Н (27 кгс). Необходимо учитывать, что по мере износа контактов их провал и нажатие уменьшаются. После сборки блокировочного механизма проверяют работу блок-контактов. Ослабив крепление контакторных пальцев, перемещают и закрепляют их на новом месте так, чтобы в фиксированном положении контактора контакты правильно располагались относительно сегментов и не находились на головках винтов. Нажатие блок-контактов должно составлять 10—25 Н (1,0—2,5 кгс). Сборку контактора заканчивают постановкой гибких шунтов и замковых шайб на торцовые болты кронштейнов. Проверяют надежность крепления всех валиков шайбами и шплинтами. Шплинты должны соответствовать отверстию в валике и быть разведенными не менее чем на половину диаметра валика. Перед установкой контакторов на электровозе раму, на которой их закрепляют, осматривают и убеждаются в отсутствии повреждений и трещин. После установки контакторов полезно обезжирить все изоляционные  поверхности протиранием салфетками, увлажненными бензином, а затем сухими. В завершение убеждаются в четкой работе аппарата и отсутствии помех сначала путем нажатия рукой на грибок вентиля, а затем путем подачи минимального напряжения на его катушки. Все подвижные части контакторов должны перемещаться свободно, без заеданий. поверхности протиранием салфетками, увлажненными бензином, а затем сухими. В завершение убеждаются в четкой работе аппарата и отсутствии помех сначала путем нажатия рукой на грибок вентиля, а затем путем подачи минимального напряжения на его катушки. Все подвижные части контакторов должны перемещаться свободно, без заеданий.  2.3 Неисправности и ремонт электропневматических контакторов 2.3 Неисправности и ремонт электропневматических контакторов

|