Пояснительная записка Латипов Рамиль. Пояснительная записка Общая часть

Скачать 187.46 Kb. Скачать 187.46 Kb.

|

|

Пояснительная записка – Общая часть Техническая характеристика, устройство, смазка и условия работы ремонтируемого оборудования. Переносный радиально-сверлильный станок модели 2E52 предназначен, главным образом, для сверления средних и крупных деталей в условиях индивидуального и серийного производства. На станке можно производить сверление, рассверливание, зенкерование, развертывание, подрезку торцов и нарезание резьбы метчиками в разных плоскостях и под различными углами. Условный максимальный диаметр сверления в стали с временным сопротивлением разрыву σᵦ=55-65 кГ/мм² установлен 25 мм при усилии подачи 500 Кг Станок применяется на заводах тяжелого машиностроения, станкостроения, судостроения и в других отраслях промышленности. Технические характеристики см. в таблице 1. Таблица 1. Основные технические характеристики переносного радиального-сверлильного станка 2Е52

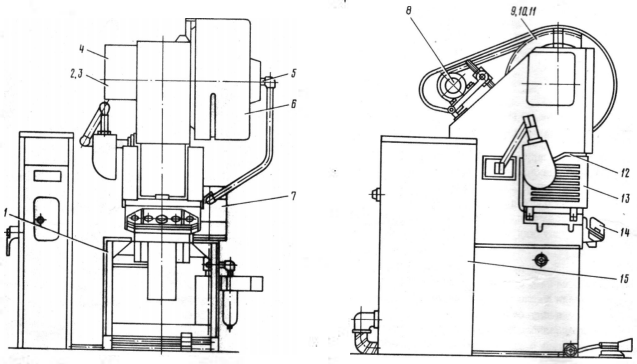

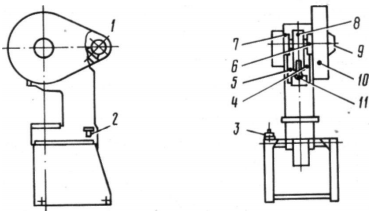

Устройство станка Р  ис. 1 схема расположения составных частей ненаклонного пресса 1-Станина, 2-Вал эксцентриковый, 3-Командоаппарат, 4-Ограждение командоаппарата, 5-Головка воздухоподводящая, 6-Ограждение привода, 7-Воздухопровод, 8-Привод, 9-Муфта-тормоз, 10-Маховик, 11-Установка муфта-тормоз, 12-Ползун, 13-Ограждение рабочей зоны, 14-Пост управления кнопочный, 15-Электрооборудование Станина ненаклоняемого пресса состоит из чугунной коробчатой формы, которая воспринимает все усилия возникающие при штамповке. Крепится на двух стойках посредством четырех пальцев. В верхней части станины в стаканах расположены подшипники качения, служащие опорами эксцентриковому валу. На рабочей плоскости стола закреплена подштамповная плита, а для крепления штампов используются Т-образные пазы. Для работы на провал в столе и плите предусмотрены отверстия. Вал эксцентриковый состоит из собственно эксцентрикового вала и эксцентриковой втулки. Регулировка величины хода ползуна осуществляется вращением эксцентриковой втулки, которая соединена с эксцентриковым валом через зубчатую передачу и выводится из зацепления вращением гайки, а необходимая величина хода ползуна регулируется по шкале с помощью указателя. Командоаппарат предназначен для коммутации тока в электрических цепях управления прессом, устанавливается на левый конец эксцентрикового вала. Через втулку осуществляется привод автоматических подач (ВП-32, РКП-15). Бесконтактные конечные выключатели типа БВК201-24 установлены на кронштейне, закрепленном на станине. Привод пресса осуществляется от электродвигателя через клиноременную передачу, маховик с вмонтированными в него пальцами, муфту-тормоз к эксцентриковому валу. Электродвигатель установлен на качающейся подмоторной плите, а регулировка натяжения ремней осуществляется винтом и гайками. Установка муфта-тормоз состоит из следующих составных частей: муфты-тормоза, воздухопроводящей головки и маховика, опорами которого служат радиальные шарикоподшипники, насаженные на втулку, которая в свою очередь устанавливается на эксцентриковый вал. Тормозной частью служит тормозной диск с фрикционными накладками. Ползун является рабочим органом пресса, к которому крепится верхняя часть штампа, имеет коробчатую форму с призматическими двухсторонними направляющими, а крепится к эксцентриковому валу посредством регулировочного винта и разъемного шатуна, в корпусе и крышке которого установлены бронзовые вкладыши подшипника скольжения, охватывающие эксцентриковую втулку. Шаровая головка регулировочного винта, нижняя опора и плавающий вкладыш помещены в стакан. Опорой стакана шарового соединения является срезная предохранительная шайба, рассчитанная на разрушение при перегрузке пресса. Система смазки Р  ис. 2. Схема смазки Таблица 2. Составные части системы смазки

Здесь показана схема смазки наклоняемого пресса. В схеме смазки ненаклоняемого пресса отсутствует точка смазки 3 “подшипник механизма наклона станины”. Смазка прессов индивидуальная ручная. При помощи шприца смазывают следующие точки: подшипники качения эксцентрикового вала; шейки шатуна; направляющие ползуна; подшипники маховика. Ручная набивка объединяет следующие точки: подшипники электродвигателя; регулировочный винт шатуна; подшипники воздухонаправляющей головки. Контроль за поступлением смазки к смазываемым точкам осуществляется визуально. Контроль за уровнем масла в шаровом соединении необходимо осуществлять, подняв уплотнительное резиновое кольцо. Масло должно быть залито до верхнего уровня вкладыша шарового соединения. Таблица 3. Перечень применяемых смазочных материалов и их аналогов

2.2 Категория ремонтной сложности ремонтируемого оборудования Оборудование 8,5 Номер категории сложности ремонта равен числу единиц ремонтной сложности, которые характеризуют объем работ при капитальном ремонте. Одна единица ремонтной сложности для механической части станков составляет 35 часов, из которых 23 часа выделяется на слесарные работы, 10 часов - станочные работы и 2 часа прочие (сварочные, малярные и т.п.) Трудоемкость и степень сложности ремонта станков оценивается категорией сложности ремонта. Чем сложнее станок, тем выше категория сложности ремонта. За эталон принят токарно-винторезный станок, наиболее распространенный станок 16A20 с высотой центров 200 мм и расстоянием 1000 мм, ему присвоена 11 категория Сложности Категорию ремонтной сложности станка 2Е52 выбираю из паспорта станка(в случаем отсутствии данных в паспорте, используем справочник «Система технического обслуживания и ремонта общепромышленного оборудования А.И. Ящура) Таблица 3. Характеристики станка

2.3 График ремонтных работ Продолжительность ремонтного цикла Т ц. (в часах) определяю по формуле: T4 = A KOM KMM KMC KKC KВ КД+ где КОм – коэффициент обрабатываемого материала (для стали Коm = 1); Kмм – коэффициент материала применяемого инструментального металла ( Кмм = 1); Так как мой станок имеет год выпуска до 1961 года я выбираю коэффициент возраста – 0,8 Кмс – коэффициент класса точности оборудования, принимаем Kмс = 1; Kкс – коэффициент катоегории масы (до 10т. Ккс = 1); Кв – коэффициент возраста (Kв = 0,9); Так как мой станок нормальной точности и его возраст свыше 10 лет выбираю класс точности H. Коэффициент точности =1 Так как масса моего станка 1,30 тонна то коэффициент массы 1 Коэффициент долговечности = 1 А – продолжительность номинального цикла (в часах), при значениях А = 20000, так как моему станку свыше 20 лет. Tп = 20000*1*1*1*1*0,8*1= 16000 ч. Продолжительность ремонтных циклов Т п г (в годах) составит: Тц.г. = Тц/ Fд Где FД – действительный годовой фонд времени работы оборудования (в часах) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||