Практикум. Практическая 1 Орлов Яковлев С-201. Практическая работа 1 Орлов, Яковлев 6 вариант моделирование операции прессования (выдавливания) Цель работы

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

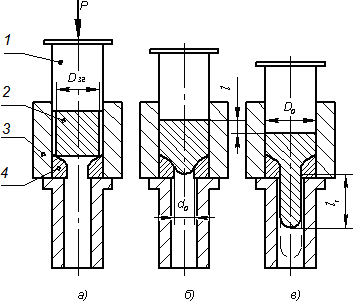

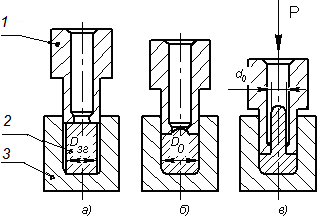

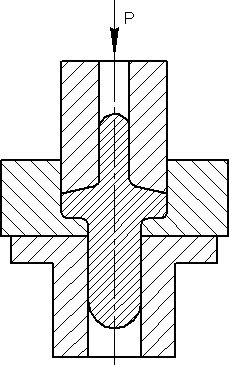

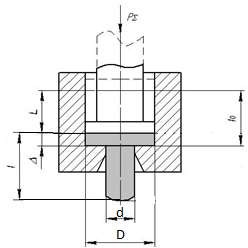

Практическая работа № 1 Орлов, Яковлев 6 вариант МОДЕЛИРОВАНИЕ ОПЕРАЦИИ ПРЕССОВАНИЯ (ВЫДАВЛИВАНИЯ) Цель работы: изучить последовательность построения математической модели процесса прессования (выдавливания) для определения характера распределения деформаций сплава с помощью метода координатной сетки. Содержание работы Прессование (выдавливание) – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2. Впервые метод был научно обоснован академиком Курнаковым Н. С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий). Технологический процесс прессования включает операции: подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля); нагрев заготовки с последующей очисткой от окалины; укладка заготовки в контейнер; непосредственно процесс прессования; отделка изделия (отделение пресс-остатка, разрезка). Существует три способа прессования: прямое; обратное; комбинированное. При прямомпрессованиидвижение пуансона пресса 1и истечение металла 2, погруженного в контейнер 3, через отверстие матрицы 4происходят в одном направлении (рис. 2.1). При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.  Рис.2.1.Схема процесса прямого прессования: 1– пуансон; 2– металл; 3– контейнер; 4– матрица При обратном прессовании (рис. 2.2) металл 2, погруженный в камеру прессования 3, течет навстречу движению пуансона 1. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная. Этим методом могут быть получены детали типа втулок, труб.  Рис.2.2.Схема процесса обратного прессования: 1– пуансон; 2– металл; 3– контейнер Комбинированное прессование (выдавливание) характеризуется одновременным течением металла по нескольким направлениям. На рисунке приведена схема комбинированного выдавливания.  Рис.2.3.Стадия процесса комбинированного выдавливания Основной положительной особенностью процесса прессования является возможность получения без деления заготовки весьма больших степеней деформации за счет создания условий всестороннего неравномерного сжатия. Но это всестороннее неравномерное сжатие приводит и к отрицательным явлениям: к увеличению усилия деформирования; к увеличению удельных усилий, действующих на пуансон и матрицу. Порядок выполнения работы Предварительно ознакомиться с краткими теоретическими сведениями. Начертить схематичный эскиз технологической наладки выдавливания. Получить исходные данные у преподавателя (диаметр и высоту полуцилиндров, диаметры выходных отверстий матриц в каждом из контейнеров, время прессования (τ),максимальную силу деформирования, длину выдавленной части заготовки (l)и высоту () прессостатка заготовки) и занести их в таблицы, представленные в отчете. Привести в отчете формулы, необходимые для расчета характеристик деформации. Произвести необходимые расчеты и результаты расчета внести в соответствующие таблицы отчета (рассчитать скорость движения пуансона и вытяжку металла). Построить графики зависимости: относительного удлинения от отношения R/r; компоненты деформации сдвига εZρот отношения ρ/r; интенсивности деформаций εiот отношения ρ/r; максимальной силы деформирования от отношения R/r. Рассчитать мощность прессования для разных скоростей движения пуансона, занести данные в таблицу и построить график зависимости мощности прессования при различных скоростях прессования. Сделать выводы по работе. 3. Контрольные вопросы Дайте определение операции выдавливания. В чем она заключается и для чего применяется? Дайте определение тензора деформации. Перечислите компоненты тензора деформации. Укажите условие постоянства объема деформируемого металла. Что такое интенсивность деформаций, как она вычисляется? Как определяется деформация методом делительных сеток? Объясните схематизацию деформации при выдавливании путем представления тензора деформации в виде суммы двух тензоров, описывающих более простые виды деформации: растяжения и неоднородного осесимметричного сдвига. Дайте определение компонента тензора деформации и интенсивности деформаций при выдавливании. Как рассчитывается удельная работа деформации. От каких факторов она зависит при выдавливании? Из какого условия и по какой формуле рассчитывается сила деформирования? 4. Отчет по практической работе № 1 Моделирование операции прессования (выдавливания) Цель работы: изучить последовательность построения математической модели процесса прессования (выдавливания) для определения характера распределения деформаций сплава с помощью метода координатной сетки. Исходные данные. Эскиз технологической наладки выдавливания.  Исходные данные.

Расчет деформаций и сил при выдавливании:

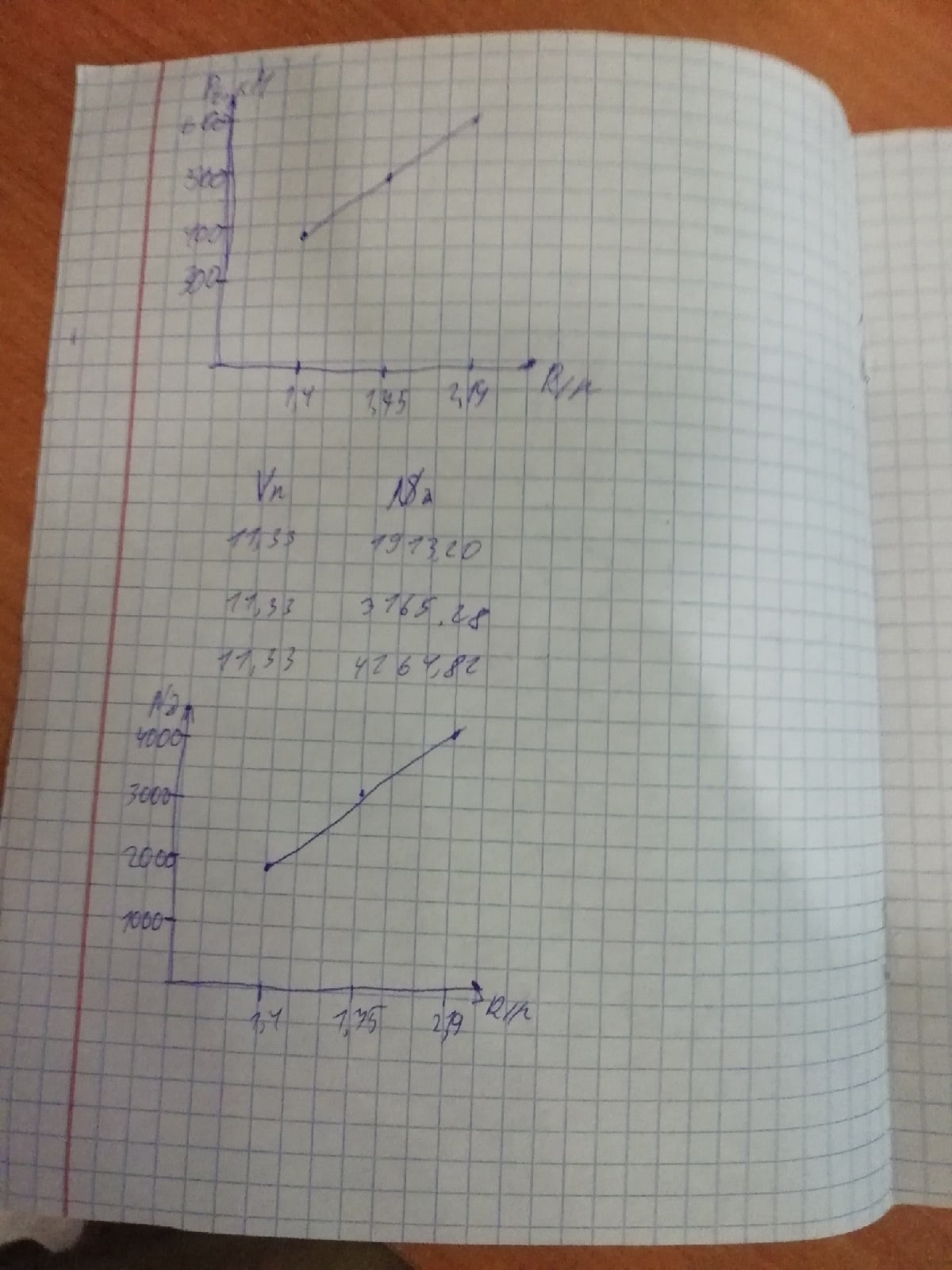

Сила деформирования: Рд=168,86; 279,37; 376,42, кН. Сила трения: Ртр=206,87, кН. Суммарная сила выдавливания:

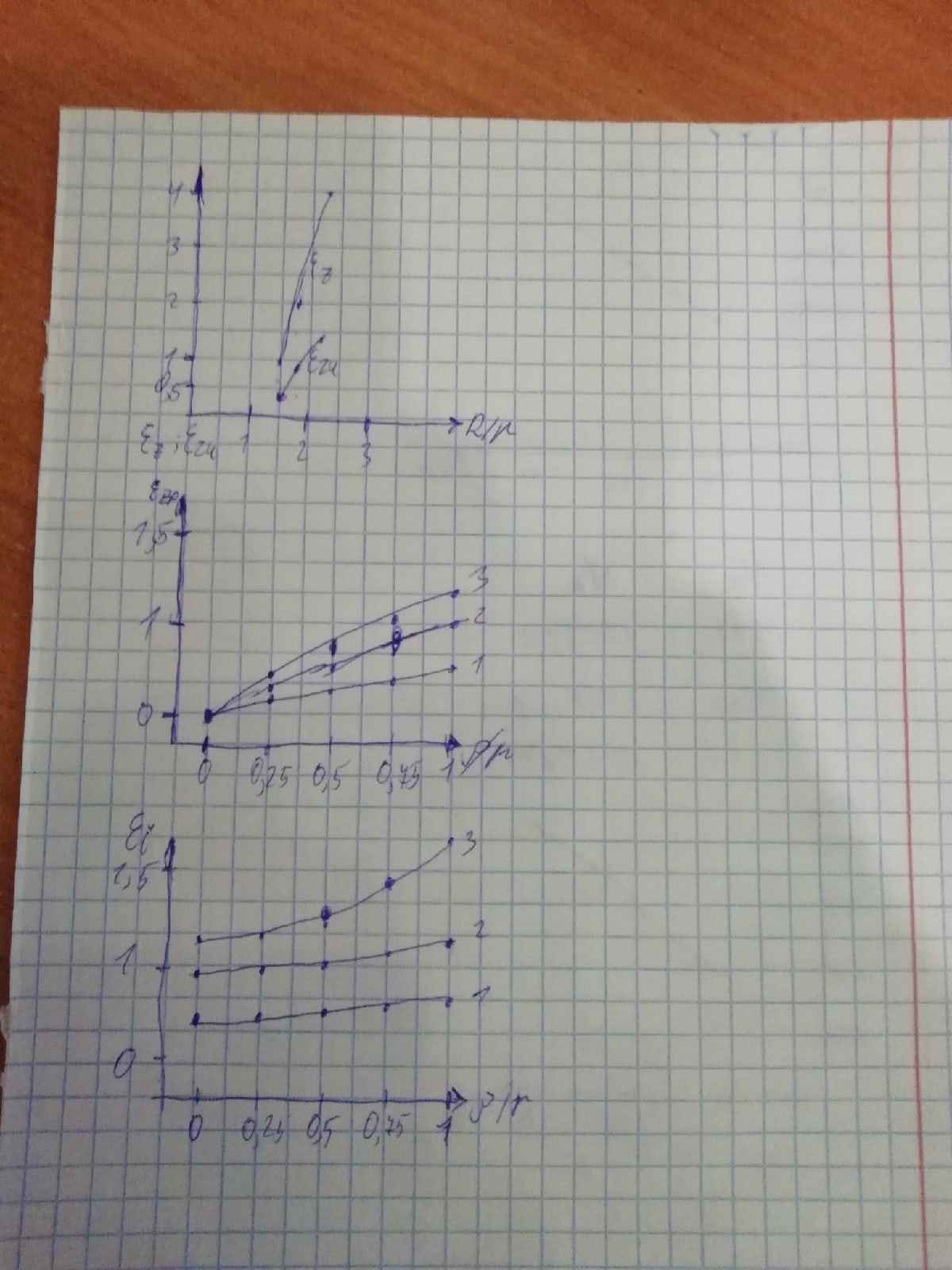

РΣ =375,73; 486,24; 583,29 кН. Мощность деформирования: Nд=1913,20; 3165,28; 4264,82 , кВт. Скорость движения пуансона: vП=11,33,мм/сек. Вытяжка металла: λ =1,96; 3,06; 4,80. Расчет компонентов деформации.

Относительная деформация по оси Z εz=0.96; 2,06; 3,80. Истинные деформации по оси Z (истинные удлинения): εZи=0,45; 0,90; 1,23. Линейная деформация по ширине образца: εZp=0,4; 1; 1,38. Интенсивность деформаций при выдавливании: εi=0,56; 1,22; 1,67. Удельная работа: Aw=43,90; 72,63; 97,83, Дж Анализ полученных результатов.   Выводы: с помощью метода координатной сетки, был изучен способ последовательного построения математической модели процесса прессования для определения характера распределения деформации сплава 5. Варианты заданий

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||