«Макроскопический (макроанализ) микроскопический (микроанализ) анализы материалов». ПЗ №2 Макроанализ и микроанализ. Практическая работа 2 Тема. Макроскопический (макроанализ) микроскопический (микроанализ) анализы материалов

Скачать 226.5 Kb. Скачать 226.5 Kb.

|

|

Практическая работа №2 Тема. «Макроскопический (макроанализ) микроскопический (микроанализ) анализы материалов» Цель: 1.изучение областей применения и практическое освоение методики макроанализа; 2. ознакомиться с методами микроанализа структуры металлов и сплавов. Изучить структуру чистых металлов и различных типов твёрдых сплавов. Общие сведения Структура материала – форма, размер и характер взаимного расположения его составных частей. Макроструктура – структура материала, выявленная методом макроструктурного анализа (макроанализа). Макроанализ – способ изучения структуры материала невооруженным глазом или при увеличении до 30 раз с помощью лупы. Макроанализ позволяет одновременно наблюдать значительную часть исследуемой поверхности материала, но не обеспечивает выявления всех особенностей строения, поэтому часто является предварительным видом анализа, после которого выбранный участок исследуется методами микроанализа, рентгенографии, электронной микроскопии, микрорентгеноспектрального анализа и др. Основными способами изучения макроструктуры являются изучение макрошлифов и изломов. При изучении макрошлифов решаются следующие задачи: - выявление дефектов, нарушающих сплошность металла (трещины, раковины, газовые пузыри и т.д.); - выявление структуры литых и деформированных металлов, сварных швов; - выявление химической неоднородности металлов и сплавов (ликвации); - выявление неоднородности состава и структуры, созданных термической или химико-термической обработкой. При изучении изломов решаются следующие задачи: - определение характера разрушения (вязкое, хрупкое); - выявление дефектов, нарушающих сплошность металла и выходящих на поверхность излома; - выявление структуры и причин брака металлов после термической и химико-термической обработки; - определение типа материала. Макрошлифы изготавливают либо непосредственно на готовой детали, либо на специально подготовленных образцах. Макрошлиф поперечного сечения детали называется "темплетом". Методика изготовления макрошлифа заключается в вырезке образца в необходимом месте и направлении, холодной механической обработке (торцевание, строгание, шлифование) и травлении реактивом для выявления макроструктуры. При исследовании макрошлифов применяются следующие способы выявления макроструктуры: - глубокое травление; - поверхностное травление; - метод отпечатков. Сущность метода глубокого травления заключается в обработке поверхности макрошлифа растворами неорганических кислот, в результате чего участки, неоднородные по составу, обладающие более развитой и активизированной поверхностью, протравливаются различно. Образуется макрорельеф с участками поверхности большей и меньшей высоты, которые при большой глубине резкости невооруженного глаза или малых увеличениях могут быть идентифицированы. Составы наиболее распространенных реактивов для глубокого травления стали представлены в таблице 1. Таблица 1 - Рекомендуемые реактивы и режимы для глубокого травления стали

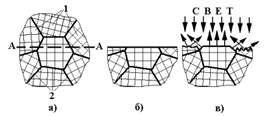

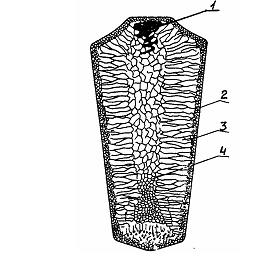

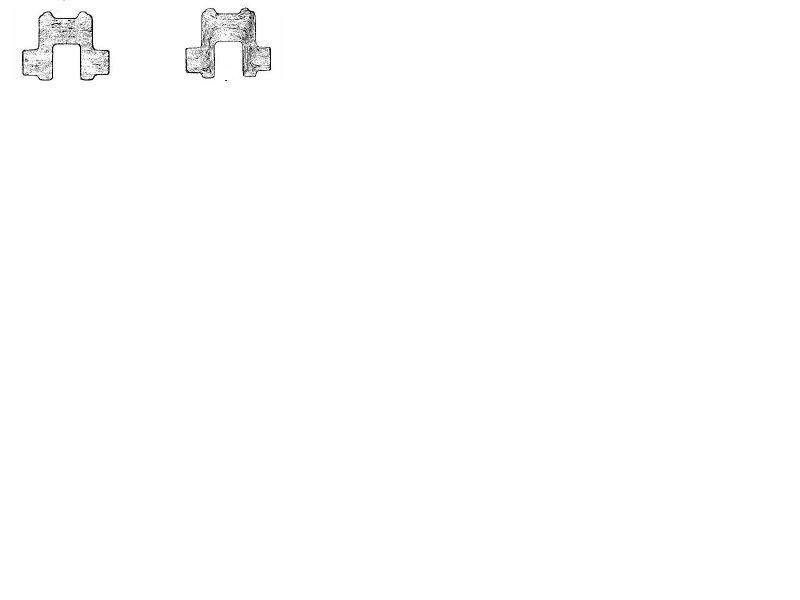

При анализе макрошлифа слитка спокойной стали наблюдается структура, представленная на рисунке 1.  Рисунок 1 Макроструктура слитка стали:1 – усадочная раковина; 2 – наружная мелкозернистая зона (корка); 3 – зона столбчатых кристаллов; 4 – зона равноосных кристаллов. Процесс кристаллизации жидкого металла в слиток начинается на границе с формой, где возникают большие переохлаждения и, соответственно, большое число центров кристаллизации, направленный теплоотвод не успевает сформироваться и образуется зона мелкозернистых равноосных кристаллов. После образования корки степень переохлаждения уменьшается, уменьшается число центров кристаллизации и в условиях направленного теплоотвода вырастают столбчатые кристаллы 3. В центре слитка отсутствует направленный теплоотвод и при ограниченном числе центров кристаллизации образуется зона равноосных кристаллов 4. В верхней части слитка, которая кристаллизуется позже всего, образуется усадочная раковина 1 за счет разности объемов жидкого (аморфная структура) и твердого (кристаллическая структура) состояний металлов. Вблизи усадочной раковины и по оси слитка также образуется усадочная пористость. При розливе кипящей стали по всему объему слитка распределяются газовые пузыри, содержащие газы, растворимые в жидком состоянии металла и нерастворимые в твердом. Для деформированного металла характерно волокнистое строение, представленное на рисунке 2.  а б Рисунок 2 Макроструктура деформированного металла: а – деталь получена из проката резанием; б – деталь получена штамповкой При обработке металлов давлением их зерна вытягиваются вдоль направления деформации (течение металла), превращаясь в волокна. Одновременно с зернами деформируются участки, содержащие неметаллические включения (сульфиды, оксиды), которые образуют полосчатую структуру, определяемую методом макроанализа. Некоторые механические свойства деформированного металла выше в направлении волокон, поэтому для ряда деталей, работающих с повышенными динамическими нагрузками (коленчатые валы, клапаны двигателей, зубчатые колеса и др.), предпочтительно расположение волокон повторяющих контур детали или ориентированных в направлении наибольших напряжений. Такое расположение волокон может быть получено правильным выбором схемы обработки давлением. При сварке металл шва имеет литую структуру, поэтому макроанализом выявляются дефекты аналогичные ряду дефектов слитка (рыхлость шва, раковины, газовые пузыри, трещины и т.д.). При кристаллизации металла или сплава с близкими по плотности компонентами наблюдается явление ликвации на двух уровнях: зональная ликвация в объеме всего слитка и дендритная ликвация в объеме одного зерна (дендрита). Зональная и дендритная ликвации в целом имеют одинаковую природу, которая заключается в оттеснении фронтом кристаллизации примесей в центр слитка или на периферию дендрита. На макрошлифах области, обогащенные примесями выглядят более темными. Если компоненты сплава значительно отличаются по плотности, то наблюдается ликвация по плотности: верхняя часть слитка будет обогащена компонентом с меньшей плотностью, нижняя – с большей. При термической обработке обезуглероженные поверхностные слои выглядят более светлыми, а науглероженные слои при цементации – более темными. Поверхностное травление имеет более ограниченный характер в макроанализе и используется для общего исследования структуры и выявления дефектов непосредственно выходящих на поверхность, а также выявления характера ликвации в металлах. Для общего исследования структуры сталей широко применяется реактив состава: 10-20 г персульфата аммония [(NH4)2S2O8] на 100 мл воды, температура реактива 50-60 °С, время выдержки 5-40 мин. Данный реактив позволяет наблюдать рекристаллизационные явления, неоднородность зёрен по размерам, строение сварных швов. Одной из наиболее вредных примесей в стали является фосфор, который, обладая большой склонностью к ликвации, располагается в срединных слоях слитка (зональная ликвация) или по границам зерен (дендритная ликвация), что уменьшает вязкость стали, повышает ее хрупкость и температурный порог хладноломкости. Ликвацию фосфора выявляют травителем состава: 85 г хлорной меди (CuCl2), 53 г хлористого аммония (NH4Cl) на1000 мл воды, выдержка 30-60 с при комнатной температуре. Слой меди с поверхности удаляется струей воды и более тёмные участки макрошлифа являются зонами с повышенным содержанием фосфора. Преимущество метода поверхностного травления по сравнению с глубоким травлением заключается в возможности лучшего выявления отдельных деталей структуры, а также меньшей агрессивности реактивов и простоты обращения с ними. Метод отпечатков применяется для определения ликвации примесей в металлах и сплавах. В сталях наряду с фосфором наиболее вредной примесью является сера. Сера также обладает большой склонностью к ликвации, нерастворима в железе и образует с ним химическое соединение – сульфид железа (FeS), который входит в состав легкоплавкой эвтектики Fe-FeS, располагающейся отдельными включениями по границам зёрен. При нагреве до температуры горячей деформации (800-1200°С) включения эвтектики (температура плавления 988 °С) придают стали хрупкость, либо оплавляются и образуют в материале надрывы и трещины (явление красноломкости стали). Для определения ликвации серы наибольшее распространение получил метод Баумана. В данном методе засвеченную фотобумагу выдерживают в 5 % водном растворе серной кислоты в течение 25-30 мин, просушивают и плотно прикладывают к макрошлифу на 25-30 минут. Снятая с макрошлифа фотобумага промывается, фиксируется в растворе гипосульфита 20-30 мин, промывается и высушивается. Более тёмные участки фотоотпечатка макрошлифа соответствуют ликвации серы в металле. По излому изучают макроструктуру стали с содержанием углерода более 0,3 %. Для хрупкого разрушения стали характерен кристаллический светлый излом, для вязкого – волокнистый излом пепельного оттенка. По излому могут быть определены элементы литой структуры, дефекты, нарушающие сплошность материала: поры, газовые пузыри, остатки усадочной раковины, флокены, трещины и т.д. При термической и химико-термической обработке по излому обнаруживается обезуглероженный слой белого цвета с крупнокристаллической структурой, а науглероженный слой имеет матовую мелкокристаллическую структуру. Для стали, нагретой под последующую обработку до температуры на 150...200°С выше линий Ас3 или Асm, характерен крупнокристаллический белый излом (перегрев стали) – брак, исправимый повторным нагревом до рекомендуемой, более низкой температуры. Для стали, нагретой на 30…100 °С ниже температуры солидуса, характерен грубокристаллический излом синего цвета (пережог стали), брак неисправимый из-за значительной потери углерода, окисления, а иногда и оплавления границ зерен. По излому может быть определен вид чугуна: белый чугун имеет излом белого цвета с характерным блеском; серые, высокопрочные и ковкие чугуны имеют мелкокристаллический излом серого цвета. Из 106 элементов периодической системы Д.И. Менделеева 82 металла, поэтому изучение их структуры и свойств так важно для практических целей в машиностроении. Металлы обычно являются кристаллическими телами или кристаллами. Кристаллом называют бесконечное упорядоченное расположение атомов в пространстве. Все кристаллические материалы обладают анизотропией – зависимостью свойств материала от направления в нём. Это объясняется тем, что в каждом направлении в кристалле расстояние между атомами или молекулами строго определённое, а значит и силы взаимодействия между ними в каждом случае различные. Реальные кристаллы содержат большое количество нарушений в упорядоченном расположении атомов. Поэтому чаще встречаются не моно-, а поликристаллы (рисунок 3 а), которые состоят из большого количества зёрен, в которых одна и та же кристаллическая решётка (показана штриховкой) ориентирована в пространстве по-разному.

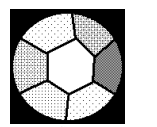

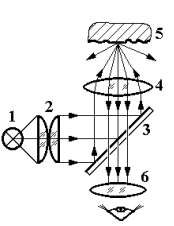

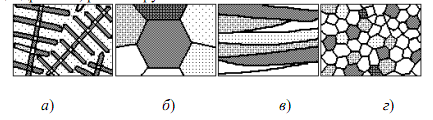

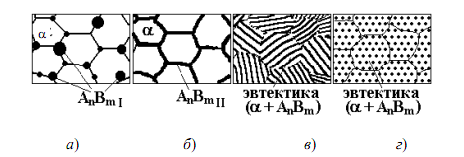

Для проведения микроанализа образец разрезают (плоскость разреза А–А) и на одной из его половин шлифовкой и полировкой приготавливают шлиф (рисунок 3б). Его поверхность гладкая и чаще всего не показывает структуры металла. Для выявления структуры шлиф подвергают действию специального реактива – травителя, состав которого зависит от изучаемого материала и цели металлографического исследования. Обычно травители – растворы кислот, щёлочей или солей. В процессе травления скорость и характер растворения разных зёрен шлифа будет разной из-за анизотропии, так как они выходят на поверхность шлифа разными направлениями. Границы зёрен – это дефект кристалла, где атомы более активны и легче переходят в раствор. Поэтому на границах зёрен в поликристалле шлиф будет растравливаться сильнее (рисунок 3в). При освещении травленой поверхности лучи света будут по-разному отражаться от её рельефа. Поэтому при наблюдении шлифа в отражённых лучах будут видны светлые и тёмные зёрна, отделённые друг от друга темными полосками границ (рисунок 4).  Рисунок 4 Структура поликристалла однофазного сплава Чаще всего размер зёрен в современных металлах и сплавах не превышает 10…100 микрометров (0,01…0,10 мм), что гораздо меньше разрешающей способности человеческого глаза (0,3 мм). Поэтому металлографический анализ обычно проводят с помощью оптического микроскопа, схема которого представлена на рисунке 5.  Рисунок 5 Схема микроскопа на отражение: 1 – источник света; 2 – конденсор; 3 – полупрозрачное зеркало; 4 – объектив; 5 – объект; 6 – окуляр проецирует его в глаз оператора Свет от лампы 1 попадает в конденсор 2, формирующий яркий равномерный пучок, который отражается от полупрозрачного зеркала 3, проходит через объектив 4 и фокусируется на объекте 5. Полученное изображение поверхности (в отражённых лучах) увеличивается объективом, проходит через полупрозрачное зеркало и попадает в окуляр 6. Окуляр дополнительно увеличивает изображение и проецирует его в глаз. Увеличение микроскопа можно определить по формуле Мм = Mок × Mоб, где Моб и Мок – увеличение объектива и окуляра. Для получения изображения необходимо установить изучаемый шлиф на предметный стол микроскопа полированной поверхностью в сторону объектива. Включить микроскоп тумблером на блоке питания. Посмотреть в окуляр микроскопа и, вращая рукоятку грубой настройки резкости микроскопа, приблизить объектив к шлифу до появления изображения. Получить резкое изображение с помощью рукоятки тонкой настройки. При изучении шлифа перемещать образец с помощью винтов предметного стола. В технике применяют обычно не чистые металлы, а сплавы, в состав которых входят два и более компонентов (элементов). В зависимости от химического состава и условий производства сплавы могут состоять из одной или нескольких фаз. Фаза – это однородная часть сплава, отделённая от других поверхностью раздела, при переходе через которую кристаллическая решётка, химический состав и свойства резко изменяются. Фазовый состав сплава показывает: - какие фазы в него входят; - химический состав каждой фазы; - количество каждой фазы. Структура сплава показывает форму, размеры и взаимное расположение зёрен каждой фазы в материале. Только зная фазовый состав и структуру сплава, можно точно предсказать и объяснить его свойства! Рассмотрим различные структуры, которые может иметь технически чистый металл на стадиях его металлургического передела (рисунок 6). После выплавки и заливки в форму начинается затвердевание металла. При кристаллизации также проявляется анизотропия – зародыши образуются не круглой равноосной формы, а в виде иголочек в направлении, где его скорость роста максимальна. В кристаллах с кубической решёткой – это обычно направление ребра куба. Спустя некоторое время на образовавшихся иглах появляются «ветки» – отростки в направлении другого ребра куба. Такие кристаллы называют дендритами («dendros» – дерево). Полученная структура литого металла (рисунок 6 а) имеет высокую неоднородность химического состава – все вредные примеси собираются между дендритами, резко охрупчивая металл.  Рисунок 6 Структуры передела металла: а – литой; б – отожженный; в – деформированный; г – после рекристаллизации Для улучшения качества слитки подвергают выравнивающему (гомогенизирующему) отжигу при температуре, близкой к температуре плавления, t = (0,7…0,8) tпл. Такой нагрев активизирует диффузию атомов, и они располагаются равномерно по всему объёму. Одновременно при этом образуется крупное равноосное зерно в структуре отожжённого металла в виде правильных многогранников (рисунок 4 б). Для придания металлу необходимой формы (с поперечным сечением в виде круга, квадрата, прямоугольника, двутавра и др.) слиток подвергают пластической деформации. При этом меняется структура металла: при холодной пластической деформации зерна вытягиваются и утоняются, превращаясь в волокна (рисунок 6 в). Для улучшения комплекса механических и технологических свойств металл после пластической деформации подвергают повторному отжигу (рекристаллизационному) при более низкой температуре. При этом формируется мелкозернистая структура отожжённого металла (рисунок 6 г), которая обеспечивает хорошую обрабатываемость резанием. Таким образом, в зависимости от состояния металла (стадии его передела) структура меняется, что вызывает изменение его свойств. Очень часто при микроанализе ставится вопрос – описать структуру сплава. При этом необходимо перечислить все структурные составляющие и указать фазы, из которых они состоят (обычно это пишут на рисунке структуры сплава на выносных линиях). Пример. Задание – описать структуру технически чистого металла A, изображенную на рисунке 6. Ответ – структура технически чистого металла состоит из равноосных зёрен фазы A. В зависимости от того, какие компоненты входят в сплав, насколько они близки по свойствам, насколько сильно они взаимодействуют между собой, различают три основных типа сплавов в твёрдом состоянии: 1) Твёрдый раствор – это: – однофазный сплав, у которого одна кристаллическая решётка; – его кристаллическая решётка похожа на один из компонентов сплава; – его свойства похожи на один из компонентов сплава; – он обозначается греческой буквой (α,β,γ, …). Структура отожжённого твёрдого раствора показана на рисунке 6. В микроскопе трудно отличить чистый металл от твёрдого раствора. 2) Химическое соединение – это: − однофазный сплав, у которого одна кристаллическая решётка; − его кристаллическая решётка новая и не похожа ни на один из компонентов сплава; − его свойства не похожи ни на один компонентов сплава; − химический состав описывается формулой типа AnBm. Структура химического соединения показана на рисунке 6. В микроскопе трудно отличить чистый металл от химического соединения. 3) Физико-механическая смесь – это: – многофазный сплав, у которого две или более кристаллических решёток (это – смесь фаз); – свойства сплава зависят от количества и свойств каждой фазы, которая находится в смеси.  Рисунок 7 Структуры физико-механических смесей Структуры механических смесей показаны на рисунке 7. Рассмотрим их на примере механической смеси из двух фаз – пластичного твёрдого раствора αи твёрдого хрупкого химического соединения AnBm. Все представленные сплавы (рисунок 7) имеют примерно одинаковый фазовый состав. Однако за счёт различной структуры свойства у них будут сильно отличаться. Самую низкую твёрдость будет иметь сплав на рисунке 7 а. Структура сплава состоит из зёрен твёрдого раствора αи случайно расположенных первичных включений AnBmI. Округлые включения AnBmI не будут сильно мешать пластической деформации зерен α-раствора. Самой хрупкой будет механическая смесь на рисунке 7, б. Структура сплава состоит из зёрен твёрдого раствора αи расположенной по их границам сетки вторичных выделений AnBmII. При малейшем нагружении этого сплава сразу образуются трещины на зернограничных выделениях AnBmII и материал разрушится. Сплав на рисунке 7в будет более прочным, чем первые два (рисунок 7а, б), но довольно хрупким. Структура сплава состоит из зёрен пластинчатой эвтектики (αAnBm). При достаточно высоком нагружении трещины будут образовываться по плоской границе между пластинами фаз, входящих в эвтектику. Такие твёрдые пластины, как выделения фазы AnBm в этом сплаве, принято называть структурными надрезами. Структура сплава на рис. 7г состоит из кристаллитов зернистого эвтектоида (αAnBm). Обычно округлые включения твёрдой фазы делают очень мелкими, тогда такой сплав будет и очень прочным, и очень вязким (это наилучшая структура материала для любой конструкции). Содержание отчета В отчете по данной лабораторной работе должны быть приведены: 1. Название работы. 2. Цель работы. 3. Схема светового металлографического микроскопа, его характеристика (увеличение объектива и окуляра). 4. Изучить и зарисовать структуру предложенных металлов и сплавов. 5. Описание методов макроанализа со схемами, режимами подготовки образцов. 6.Рисунки макроструктуры изломов образцов. Описание структуры, характера дефектов. Контрольные вопросы для самопроверки 1. Принципы микроанализа структуры металлов и сплавов. 2. Что показывает структура металла? 3. Типы сплавов в твёрдом состоянии. 4. Типы твёрдых растворов. 5. Химические соединения, устойчивые и неустойчивые. 6. Механические смеси, их структура и свойства. 7. Что такое макроанализ и макроструктура? 8. Основные задачи, решаемые при изучении макрошлифов и изломов. 9. Как готовят макрошлиф? 10. Глубокое травление и его задачи. 11. В чем проявляется вредное влияние фосфора и серы в сталях? 12. Виды изломов для хрупкого и вязкого разрушений. |