Курсовая. Курс. Предоставить краткую геологичесую характеристику Мамонтовского месторождения

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

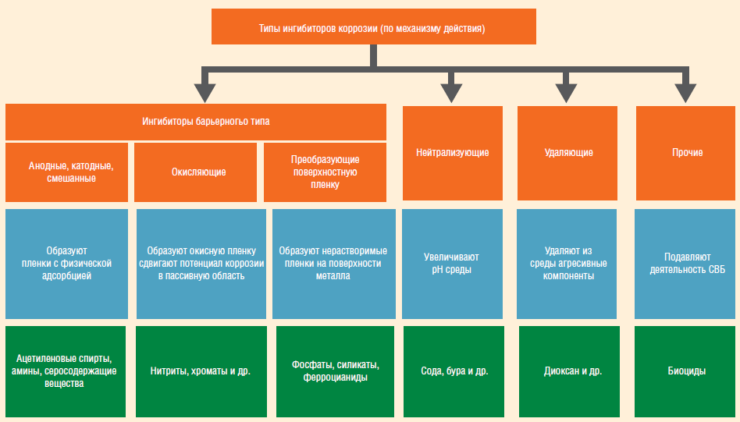

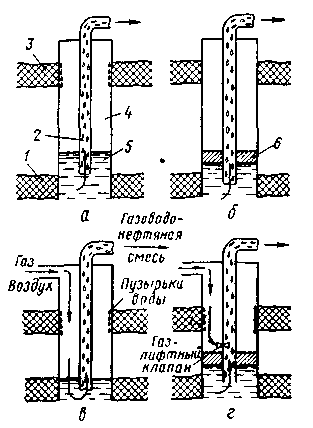

Защита от коррозии посредством специальных покрытий.Чтобы защитное покрытие справлялось с задачами, которые возлагаются на него, оно должно обладать целым рядом особых качеств: быть износостойким и максимально твердым; характеризоваться высоким показателем прочности сцепления с поверхностью обрабатываемого изделия (то есть обладать повышенной адгезией); иметь такую величину теплового расширения, которая бы незначительно отличалась от расширения защищаемой конструкции; быть максимально недоступным для вредных факторов окружающей среды. Также покрытие должно наноситься на всю конструкцию как можно более равномерно и сплошным слоем. Все используемые в наши дни защитные покрытия делят на: металлические и неметаллические; органические и неорганические. Такие покрытия, которые мы опишем далее, применяются (и весьма активно) по всему миру. Поэтому о них будет рассказано достаточно подробно. Борьба с коррозией при помощи органических неметаллических покрытийСамым распространенным и сравнительно несложным вариантом защиты металлов от ржавления, известным уже очень давно, признается использование лакокрасочных составов. Антикоррозионная обработка материалов такими соединениями характеризуется не только простотой и дешевизной, но еще и следующими положительными свойствами: возможностью нанесения покрытий разных цветовых оттенков - что и элегантный облик конструкциям придает, и надежно защищает их от ржавчины; элементарностью восстановления защитного слоя в случае его повреждения. К сожалению, лакокрасочные составы имеют совсем небольшой  коэффициент термической стойкости, малую стойкость в воде и относительно низкую механическую прочность. По этой причине в соответствии с существующими СНиП их рекомендовано применять в тех случаях, когда на изделия действует коррозия со скоростью не более 0,05 миллиметров в год, а запланированный срок их эксплуатации не превышает десяти лет. коэффициент термической стойкости, малую стойкость в воде и относительно низкую механическую прочность. По этой причине в соответствии с существующими СНиП их рекомендовано применять в тех случаях, когда на изделия действует коррозия со скоростью не более 0,05 миллиметров в год, а запланированный срок их эксплуатации не превышает десяти лет.К составляющим современных лакокрасочных составов относят такие элементы: краски: суспензии пигментов с минеральной структурой; лаки: растворы (коллоидные) смол и масел в растворителях органического происхождения (защита от коррозии при их применении достигается после полимеризации смолы либо масла или их испарения под влиянием дополнительного катализатора, а также при нагреве); искусственные и природные соединения, называемые пленкообразователями (например, олифа – самый, пожалуй, популярный неметаллический "защитник" чугуна и стали); эмали: лаковые растворы с комплексом подобранных пигментов в измельченном виде; смягчители и разнообразные пластификаторы: адипиновая кислота в виде эфиров, дибутилфтолат, касторовое масло, трикрезилфосфат, каучук, другие элементы, которые увеличивают эластичность защитного слоя; этилацетат, толуол, бензин, спирт, ксилол, ацетон и другие (данные компоненты нужны для того, чтобы лакокрасочные составы без проблем наносились на обрабатываемую поверхность); инертные наполнители: мельчайшие частицы асбеста, тальк, мел, каолин (они делают антикоррозионные возможности пленок более высокими, а также уменьшают траты других составляющих лакокрасочных покрытий); пигменты и краски; катализаторы (на языке профессионалов – сиккативы): необходимые для быстрого высыхания защитных составов кобальтовые и магниевые соли жирных органических кислот. Лакокрасочные соединения выбирают с учетом того, в каких условиях эксплуатируется обрабатываемое изделие. Составы на базе эпоксидных элементов рекомендованы для использования в атмосферах, где постоянно присутствуют испарения хлороформа, двухвалентного хлора, а также для  обработки конструкций, находящихся в различных кислотах (азотная, фосфорная, соляная и т. п.). обработки конструкций, находящихся в различных кислотах (азотная, фосфорная, соляная и т. п.).К кислотам также устойчивы и лакокрасочные составы с полихровинилом. Они, кроме того, применяются для предохранения металла от воздействия масел и щелочей. А вот для защиты конструкций от газов чаще применяются составы на базе полимеров (эпоксидных, фторорганических и иных). 2.5 МЕРОПРИЯТИЯ ПО БОРЬБЕ С КОРРОЗИЕЙ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ Основные методы борьбы с коррозией нефтепромыслового оборудования, которые сегодня применяют отечественные и зарубежные компании, можно разделить на три группы: химические, физические и технологические. Химические методы основаны на использовании химреагентов, в основном ингибиторов коррозии. Физические методы подразумевают применение коррозионностойких материалов, защитных покрытий и протекторной защиты.  Рисунок 2 – Типы ингибиторов коррозии. Действие ингибиторов барьерного типа основано на образовании пленок. Анодные, катодные и смешанные ингибиторы барьерного типа  образуют пленки с физической адсорбцией, окисляющие ингибиторы оксидную пленку, ингибиторы, преобразующие поверхностную пленку, нерастворимые пленки на поверхности металла. Нейтрализующие ингибиторы увеличивают рН среды, удаляющие — ликвидируют из нее агрессивные компоненты. Наконец, к группе прочих ингибиторов относятся биоциды, которые подавляют действие сульфатовосстанавливающих бактерий (СВБ). образуют пленки с физической адсорбцией, окисляющие ингибиторы оксидную пленку, ингибиторы, преобразующие поверхностную пленку, нерастворимые пленки на поверхности металла. Нейтрализующие ингибиторы увеличивают рН среды, удаляющие — ликвидируют из нее агрессивные компоненты. Наконец, к группе прочих ингибиторов относятся биоциды, которые подавляют действие сульфатовосстанавливающих бактерий (СВБ).Выделяют два объекта подачи ингибитора — скважина и пласт. Подача ингибитора в скважину возможна несколькими способами: дозирование с помощью устьевых дозаторов в затрубное пространство, дозирование с помощью устьевых дозаторов в заданную точку по капиллярной трубке, периодическая закачка в заданное пространство с помощью агрегатов и др. (см. «Объекты и способы подачи ингибиторов коррозии»). Среди способов подачи химреагентов в пласт можно назвать следующие: задавка в пласт добывающих скважин, закачка в нагнетательные скважины через систему ППД, введение ингибитора с жидкостью глушения, подача капсулированного реагента. Кроме того, в зарубежной печати упоминается закачка ингибитора в состоянии пара. Технология отличается высокой эффективностью: позволяет доставить вещество во все микротрещины на поверхности оборудования, в результате чего образуется очень тонкое и плотное защитное покрытие, но при этом сложна для реализации с технической точки зрения. Для подачи ингибиторов также применяются погружные скважинные контейнеры (ПСК). Это устройство заполняется твердым или капсулированным реагентом и крепится к основанию ПЭД. Конструкция ПСК отличается простотой, а при использовании устройства не осложняется монтаж УЭЦН. Вместе с тем ПСК в процессе эксплуатации обнаруживает и недостатки: низкую эффективность в период вывода на режим; необходимость постоянного контроля выноса реагента; ограничение срока действия примерно одним годом и дебита жидкости для твердого реагента — до 150 м3/сут. Одна из технологий подачи капсулированного реагента Encaptron 95: ингибитор помещается в микрокапсулы, закачивается в затрубное пространство, после чего капсулы оседают на забой. При эксплуатации скважины полимерная мембрана растворяется и, смешиваясь с пластовой  жидкостью, защищает ГНО. К преимуществам технологии, на наш взгляд, можно отнести длительное время выноса ингибитора, а также то, что ПЗП не кольматируется вследствие отсутствия задавки ингибитора. Среди недостатков технологии можно назвать то, что ингибитор легко адсорбируется на поверхности мехпримесей, при использовании капсулированного реагента необходим определенный диапазон соотношения дебита по воде к объему зумпфа, требуется свободный объем зумпфа для размещения капсул. Кроме того, при большом выносе мехпримесей возможно засыпание зумпфа с капсулами, а также в скважинах с высокими дебитами жидкости снижается время действия реагента. жидкостью, защищает ГНО. К преимуществам технологии, на наш взгляд, можно отнести длительное время выноса ингибитора, а также то, что ПЗП не кольматируется вследствие отсутствия задавки ингибитора. Среди недостатков технологии можно назвать то, что ингибитор легко адсорбируется на поверхности мехпримесей, при использовании капсулированного реагента необходим определенный диапазон соотношения дебита по воде к объему зумпфа, требуется свободный объем зумпфа для размещения капсул. Кроме того, при большом выносе мехпримесей возможно засыпание зумпфа с капсулами, а также в скважинах с высокими дебитами жидкости снижается время действия реагента.Физические методы подразделяются на: 2.1 Применение коррозионно-стойких материалов. Коррозионностойкие материалы включают в себя низко и среднелегированные стали, а также сплавы. При использовании низколегированных сталей рекомендуется дополнительно применять ингибитор коррозии. Преимущества рабочих органов, изготовленных из этих материалов, — стойкость к агрессивным средам, высокая износостойкость и снижение отложения солей. Вместе с тем применение «Нирезиста-4» и 5530 заметно удорожает оборудование.  Рисунок 3 – Виды сталей и сплавов. Еще один пример использования физических методов для борьбы с коррозией — изготовление рабочих органов ЭЦН из полимерных материалов. К преимуществам рабочих органов ЭЦН из полимеров можно отнести следующие:  коррозионная стойкость материала; коррозионная стойкость материала;малый вес, снижающий массу ротора и пусковые токи; высокая чистота проточных каналов, низкая адгезия материала, что обеспечивает увеличение КПД на 3–5%; отсутствие гальванических пар между материалами; относительно низкая стоимость; возможность изменения материала втулки направляющего аппарата. Среди минусов стоит упомянуть неотработанную технологию повторного применения полимерных рабочих органов ЭЦН после эксплуатации в условиях Западной Сибири и их низкую стойкость к мехпримесям. Еще один пример оборудования, изготовленного из коррозионностойкого материала, — сталеполимерные лифтовые трубы/шлангокабели. Эти трубы производятся из полимерных материалов (полиэтилен, полипропилен, фторопласт) и армируются металлической проволокой. Внутренний диаметр составляет 45 мм, наружный — 71 мм. Возможно «вживление» в оболочку электрических проводников для решения различных задач. К преимуществам этого оборудования относятся: высокая коррозионная стойкость материала; меньшая масса по сравнению с металлическими трубами; низкая теплопроводность материала, которая способствует снижению отложений АСПО; меньшие гидравлические сопротивления по сравнению с обычными НКТ вследствие отсутствия муфтовых соединений и непрерывности трубопровода. Недостаток сталеполимерных труб состоит в их меньшей, по сравнению с металлическими трубами, прочности. 2.2 Технологические методы защиты от коррозии подразумевают корректировку коррозийных факторов в скважине, в том числе — ограничение водопритока, предотвращение попадания кислорода, снижение скорости потока и температуры жидкости и др. Для каждого метода, применяемого для борьбы с коррозией нефтепромыслового оборудования, характерны свои особенности, преимущества и недостатки.  2.6 ВЛИЯНИЕ СПОСОБА ЭКСПЛУАТАЦИИ И КОНСТРУКЦИИ НЕФТЯНЫХ СКВАЖИН НА ВИД КОРРОЗИОННОГО РАЗРУШЕНИЯ ПОДЗЕМНОГО ОБОРУДОВАНИЯ СКВАЖИН 2.6 ВЛИЯНИЕ СПОСОБА ЭКСПЛУАТАЦИИ И КОНСТРУКЦИИ НЕФТЯНЫХ СКВАЖИН НА ВИД КОРРОЗИОННОГО РАЗРУШЕНИЯ ПОДЗЕМНОГО ОБОРУДОВАНИЯ СКВАЖИНИсходя из способа эксплуатации и конструкции нефтяных скважин рассмотрим, где и какому виду коррозионного разрушения подвергается подземное оборудование скважин. Наиболее простую конструкцию имеет фонтанная. Если в скважине добывают не содержащую сероводород нефть, то коррозия подземного металлического оборудования проявляется в ней незначительно. Лишь при наличии в добываемой продукции сероводорода и сильной обводненности нефти, общая коррозия труб проявляется в первую Очередь в кольцевом пространстве скважин. Возможен и коррозионный эрозионный износ внутренней поверхности насосно-компрессорных труб под действием поднимающегося из пласта потока нефти. Однако в этом случае металл разрушается лишь при достаточно высокой обводненности нефти и наличии в ее потоке песка. В фонтанных скважинах, у которых межтрубное (кольцевое) пространство изолировано специальным пакером для улучшения условий подъема нефти из скважин, область коррозионного воздействия сероводородсодержащей газовой среды на обсадную и насосно-компрессор-ную колонны в случае негерметичности пакера значительно расширяется.  Рисунок 4 - Схема подъема газоводонефтяной смеси в скважинах:  а — при фонтанном способе эксплуатации, б — при обустройстве фонтанной скважины пакером, в — при газлифтном способе эксплуатации; г — при обустройстве газлифтной скважины пакером; / — продуктивный пласт, 2 — насосно-компрессор-ная колонна; 3 — вышележащий пласт; 4 — обсадная труба, 5 — уровень нефти, 6 — пакер При подаче в компрессорную скважину в качестве рабочего агента нефтяного или другого углеводородного газа без агрессивных примесей распределение и характер коррозии в компрессорной скважине почти не будут отличаться от коррозии оборудования в фонтанных скважинах. Если же в скважину подают агрессивный газ или сжатый воздух, возможны серьезные осложнения в отношении коррозии (см. рис. 4). При подаче сжатого воздуха, содержащего влагу и кислород, коррозия развивается в кольцевом (межтрубном) пространстве скважины в присутствии кислорода воздуха и в условиях непрерывной конденсации влаги на металлической поверхности. Происходит интенсивный процесс накопления продуктов коррозии, называемых железистыми сальниками. Они затрудняют, а иногда приводят к полному прекращению подачи воздуха в скважину. С этой проблемой столкнулись впервые на нефтепромыслах Баку, где этот способ эксплуатации широко применялся. Если вместо воздуха подают углеводородный газ с примесью сероводорода и влаги, это приводит к аналогичным, если не более серьезным последствиям в отношении коррозии. Кроме кольцевой части скважин сильной коррозии в компрессорных скважинах подвергается внутренняя поверхность насосно-компрессорных труб, по которым движется аэрированная жидкость. В отношении проявления коррозии опасно применение сжатого воздуха для добычи сероводородсодержащей нефти или применение сероводородсодержащего газа для добычи неагрессивной нефти. Глубиннонасосный способ эксплуатации нефтяных скважин применяется в том случае, когда пластовая энергия недостаточна для подъема жидкости из пласта и обеспечения первоначальной производительности скважины. При добыче слабоагрессивной и сильно обводненной нефти значительное число ремонтов скважины приходится на штанговую колонну, которая работает в условиях потока высоковязкой жидкости и больших циклических нагрузок. Большое число поломок штанг в этих  условиях можно объяснить коррозионно-усталостным разрушением металла под воздействием агрессивной среды и значительных знакопеременных нагрузок. Остальное металлическое оборудование, если межтрубное пространство скважины достаточно герметично, заметных коррозионных повреждений в глубиннонасосных скважинах не имеет. условиях можно объяснить коррозионно-усталостным разрушением металла под воздействием агрессивной среды и значительных знакопеременных нагрузок. Остальное металлическое оборудование, если межтрубное пространство скважины достаточно герметично, заметных коррозионных повреждений в глубиннонасосных скважинах не имеет.Когда из скважин добывают сероводородсодержащую нефть, возможно проявление различных видов коррозионного разрушения. Так, глубиннонасосные штанги подвергаются общей коррозии, коррозионно-механическому износу в условиях знакопеременных нагрузок, коррозии при трении колонны штанг о поверхность насосно-компрессорных труб (фреттинг-коррозия), наводороживанию под влиянием сероводорода. Штанговые насосы подвергаются фреттинг-коррозии при трении плунжера в цилиндре насоса, наводороживанию в условиях циклических ударных нагрузок (работа клапана насоса). Насосно-компрессорные трубы подвергаются коррозии с внутренней и внешней сторон, иногда колонны наводороживаются и обрываются. Обсадная и насосно-компрессорная колонна в затрубном пространстве подвергаются общей коррозии под действием находящейся там нефти, коррозии в газовоздушной среде при непрерывной конденсации жидкой фазы. Опасный характер приобретает разрушение труб при попадании сюда кислорода воздуха через негерметичное устье скважины. Аналогичный характер и распределение коррозии наблюдается в скважинах с глубиннонасосной эксплуатацией, имеющих очень низкий динамический уровень. Такие скважины, находящиеся на конечной стадии добычи нефти, работают, как правило, периодически. Для достижения более полной утилизации попутного газа в затрубном пространстве создают вакуум. Здесь весьма серьезным коррозионным повреждениям подвергаются обсадные и насосно-компрессорные трубы, поскольку на металлическую поверхность воздействует попеременно то агрессивная газовая среда, то попадающий в верхнюю часть скважин воздух Попеременному воздействию обводненной нефти и агрессивной газовоздушной среды подвергаются глубиннонасосные штанги. В последние годы на нефтепромыслах страны вместо громоздких и металлоемких штанговых установок широкое распространение получили бесштанговые погружные электроцентробежные насосы (ЭЦН), которые позволяют непрерывно извлекать из скважины газожидкостной поток нефти. По распределению и характеру коррозии эти скважины аналогичны фонтанным. Специфической (эрозионной и фреттинг) коррозии могут подвергаться отдельные узлы электропогружных насосов. Хотя ЭЦН имеют длительный межремонтный период эксплуатации и выпускают их в коррозионностойком исполнении, выход погружных насосов из строя возможен при применении в них отдельных деталей в обычном исполнении, а также при нарушении ряда других технических условий их эксплуатации. Практика эксплуатации подземного и наземного оборудования нефтяных скважин свидетельствует о сложной зависимости между коррозионной активностью добываемой из скважин жидкости и фактически наблюдаемой коррозией оборудования. Часто потенциально агрессивная система нефть—вода—газ из-за действия одного или нескольких неучтенных факторов может оказаться неагрессивной, и наоборот, слабоагрессивная среда при изменении условий добычи нефти и, следовательно, преимущественном проявлении других факторов может быть весьма коррозионно-активной. Из многих факторов, оказывающих влияние на коррозионную активность системы нефть—вода, важнейшим является соотношение воды и нефти. Ряд исследователей считает, что агрессивность добываемой нефти постепенно растет с повышением содержания в ней воды. Имеются данные, что одному и тому же соотношению воды и нефти соответствует различная коррозионная активность системы. До сих пор не установлено, какое соотношение воды и нефти отвечает максимально возможной агрессивности системы и существует ли критическое соотношение между водой и нефтью, после которого коррозионная активность продукции скважины начинает резко возрастать.  2.7 РАСЧЕТ ПРОМЫВКИ ПЕСЧАНЫХ ПРОБОК СТРУЙНЫМ НАСОСОМ В УСЛОВИЯХ МАМОНТОВСКОГО МЕСТОРОЖДЕНИЯ 2.7 РАСЧЕТ ПРОМЫВКИ ПЕСЧАНЫХ ПРОБОК СТРУЙНЫМ НАСОСОМ В УСЛОВИЯХ МАМОНТОВСКОГО МЕСТОРОЖДЕНИЯНеобходимо провести расчет промывки песчаных пробок струйным насосом в условиях Мамонтовского месторождения, исходные данные для расчетов приведены в таблице 4. Таблица 4 – Исходные данные.

Продолжение таблицы 4 – Исходные данные. Продолжение таблицы 4 – Исходные данные.Решение: Расчет гидравлических потерь давления исходящего потока:  (1) (1)где Vu – Удлинение ствола скважины на забое, м; q – Подача насоса, м3/с; d - Глубина (длина ствола) скважины, м.  Число Рейнольдса для исходящего потока:  (2) (2)где ρж – Плотность технической воды, кг/м3; μж – Вязкость технической воды, Па*с; Vu – Удлинение ствола скважины на забое, м; d - Глубина (длина ствола) скважины, м.  Гидравлические потери давления исходящего потока определяются по формуле Дарси-Вейсбаха:  (3) (3) где ρж – Плотность технической воды, кг/м3; где ρж – Плотность технической воды, кг/м3;L – Глубина (длина ствола) скважины, м; Vu – Удлинение ствола скважины на забое, м; d - Глубина (длина ствола) скважины, м.  Расчет гидравлических потерь восходящего потока:  (4) (4)где q – Подача насоса, м3/с; d - Глубина (длина ствола) скважины, м; D - Диаметр эксплуатационной колонны, м.  Вязкость μжп и плотность ρжп жидкостно-песчаной смеси определяется по формулам: Вязкость:  , Па*с (5) , Па*с (5)где b – Долевой объем песчинок в смеси;  – Вязкость технической воды, Па*с. – Вязкость технической воды, Па*с. 3, Па*с 3, Па*сПлотность:  , кг/м3 (6) , кг/м3 (6)где ρп – плотность песка, кг/м3;  – Плотность технической воды, кг/м3 – Плотность технической воды, кг/м3Число Рейнольдса для восходящего потока:  (7) (7)где ρж – Плотность технической воды, кг/м3; μж – Вязкость технической воды, Па*с; Vu – Удлинение ствола скважины на забое, м;  D - Диаметр эксплуатационной колонны, м. D - Диаметр эксплуатационной колонны, м. d - Глубина (длина ствола) скважины, м.  Гидравлические потери восходящего потока определяются по формуле Дарси - Вейсбаха (общий вид формулы для потери давления:  (8) (8)где ρж – Плотность технической воды, кг/м3; L – Глубина (длина ствола) скважины, м; Vu – Удлинение ствола скважины на забое, м; d - Глубина (длина ствола) скважины, м.  В итоге необходимое давление при прямой промывки на выкиде насоса равно: Р = Ри + Рв МПа. (9) где Ри - Гидравлические потери давления исходящего потока, МПа; Рв - Гидравлические потери восходящего потока , МПа. Р=10,78+1,56=12,34 МПа Гидравлическая мощность насосного агрегата: Nгидр=q  Р, Вт (10) Р, Вт (10)где q – Подача насоса, м3/с; Р - давление при прямой промывки на выкиде насоса МПа. Мощность двигателя определяется по формуле: Nуст= к  Nгидр, кВт (11) Nгидр, кВт (11)где Nгидр – Гидравлическая мощность насосного агрегата, Вт; к - коэффициент использования мощности , к = 1,6-1,75; q – Подача насоса, м3/с. Nуст=1,7  12,34 12,34  106 106  0,0103/0,62=291кВт 0,0103/0,62=291кВтСкорость свободного оседания частиц песка при отстое:  м/с (12) м/с (12) где ρп – плотность песка, кг/м3; где ρп – плотность песка, кг/м3; – Плотность технической воды, кг/м3; – Плотность технической воды, кг/м3;dп – диаметр песчинок.  Скорость подъема песка: Vп=Vв-Vсв, м/с (13) где  – Скорость свободного оседания частиц песка при отстое, м/с; – Скорость свободного оседания частиц песка при отстое, м/с;Vв– гидравлические потерь восходящего потока; Vп=1,82 – 0,007= 1,81 м/с Время промывки определяется по формуле:  (14) (14)где  – время разрушения пробки погружением колонны НКТ на одну трубу, с; – время разрушения пробки погружением колонны НКТ на одну трубу, с;L – Глубина (длина ствола) скважины, м; Vп – Скорость подъема песка, м/с;  Разрушающая сила струи, приходящаяся на 1м2, определяется по формуле:  , Н (15) , Н (15)где ρж – Плотность технической воды, кг/м3; Vu – Удлинение ствола скважины на забое, м.  Проведенные расчеты показали что, мощность двигателя агрегата составляет N = 291 кВт, время промывки T = 991 с и разрушающая сила струи, приходящаяся на 1м2 Р = 13,9 кН  3 СПЕЦИАЛЬНЫЙ ВОПРОС 3 СПЕЦИАЛЬНЫЙ ВОПРОС |