Курсовая. Курс. Предоставить краткую геологичесую характеристику Мамонтовского месторождения

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

ВВЕДЕНИЕ ВВЕДЕНИЕ На современном этапе развития нефтегазовой промышленности России проблема солеотложений в системе «призабойная зона пласта (ПЗП) – скважина» и коррозии внутрискважинного оборудования (ВСО) является актуальной при разработке нефтяных месторождений. Следует отметить, что для условий Западной Сибири отложения солей и углекислотная коррозия являются одними из основных факторов, осложняющих эксплуатацию нефтяных скважин и часто приводят к неисправности нефтепромыслового оборудования, что значительно снижает экономические показатели. На современном этапе развития нефтегазовой промышленности России проблема солеотложений в системе «призабойная зона пласта (ПЗП) – скважина» и коррозии внутрискважинного оборудования (ВСО) является актуальной при разработке нефтяных месторождений. Следует отметить, что для условий Западной Сибири отложения солей и углекислотная коррозия являются одними из основных факторов, осложняющих эксплуатацию нефтяных скважин и часто приводят к неисправности нефтепромыслового оборудования, что значительно снижает экономические показатели.На месторождениях Нефтеюганского региона отложения парафина, солей углекислотная коррозия наблюдаются, преимущественно, в нефтепромысловом оборудовании, системах сбора и транспорта нефти и влекут за собой снижение дебита скважин, повышенный износ оборудования, дополнительные энергетические и материальные затраты на стадиях добычи, транспорта и подготовки нефти. Ухудшение эксплуатационных характеристик и остановка скважин вследствие указанных осложнений ведут к разбалансированию системы разработки, разрежению сетки скважин, снижению эффективности процесса управления разработкой объекта и, в конечном счете, - к снижению коэффициента извлечения нефти и потере потенциально извлекаемых запасов нефти. В выпускной квалификационной работе необходимо рассмотреть совершенствование технологий предупреждения образования коррозии в нефтепромысловом оборудовании на Мамонтовском месторождении, и следующие задачи: Предоставить краткую геологичесую характеристику Мамонтовского месторождения; Предоставить осложняющие факторы при эксплуатации нефтяных скважин; Описать способы защиты оборудования от коррозии с использованием ингибиторов; Проанализировать мероприятия по борьбе с коррозией нефтегазопромыслового оборудования; Изложить инновационные методы борьбы с коррозией.  1 ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ 1 ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ 1.1 ОБЩИЕ СВЕДЕНИЯ О МЕСТОРОЖДЕНИИ 1.1 ОБЩИЕ СВЕДЕНИЯ О МЕСТОРОЖДЕНИИМамонтовское месторождение нефти открыто в 1965 году, введено в разработку в 1970 году и в настоящее время находится в стадии падающей добычи нефти. Из числа месторождений, находящихся в промышленной эксплуатации, Мамонтовское месторождение является третьим по величине в Западной Сибири после Самотлорского и Федоровского месторождений. В административном отношении Мамонтовское месторождение расположено в Нефтеюганском районе Ханты-Мансийского автономного округа, Тюменской области, в 50 км. южнее города Нефтеюганска. Местность представляет собой заболоченную, слабовсхломленную равнину. В пределах площади, примерно от 10 до 15 процентов приходится на озера и участки сильной заболоченности, около 20 процентов занято участками умеренной заболоченности. Значительную площадь занимает пойма реки Большой Балык, кроме которой протекают реки Малый Балык, Ай-Яун, Конь-Ях и Пыть-Ях. Территория месторождения под посевы сельскохозяйственных культур не используется. Мамонтовское месторождение является самым крупным в УДНГ «РН - ЮНГ». Географическое положение территории определяет ее климатические особенности. Наиболее важными факторами формирования климата является перенос воздушных масс с запада и влияние континента. Взаимодействие двух противоположных факторов придает циркуляции атмосферы над рассматриваемой территорией быструю смену циклонов и антициклонов, способствует частым изменениям погоды и сильным ветрам. Месторождение находится в начале четвертой (заключительной) стадии разработки, характеризующейся высокой степенью отбора извлекаемых запасов (72 %) и обводненностью добываемой продукции (85 %), замедлением темпов падения добычи нефти. В продуктивных пластах содержится 152 млн. тонн утвержденных запасов нефти, которые необходимо извлечь из недр. Интенсивное падение среднего дебита действующих скважин по нефти началось с 1978 года, когда в продукции нефтяных скважин началась появляться вода. Все пласты Мамонтовского месторождения имели текущее пластовое давление на 15-30 атмосфер выше первоначального. Это затрудняло проведение на скважинах ремонтно-профилактических работ, что в свою очередь, отразилось на эксплуатационном фонде. Остановки отдельных нагнетательных скважин, с целью регулировки пластового давления, к желаемым результатам не приводили, так как ограниченный объем закачки воды в одних нагнетательных скважинах компенсировался избыточным объемом закачки в других нагнетательных скважинах.  1.2 КРАТКАЯ ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ 1.2 КРАТКАЯ ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯВ стратиграфическом отношении геологический разрез месторождения сложен мезо-кайнозойскими отложениями осадочного чехла, залегающего на поверхности складчатого фундамента, вскрытого на Мамонтовском месторождении в интервале глубин 3262-3294 м и представленного андезитовыми и диабазовыми порфиритами и туфами Юрская система. В разрезе выделяются отложения тюменской (нижний и средний отделы), абалакской и баженовской (верхнеюрский отдел) свит. Породы тюменской свиты залегают на размытой поверхности палеозойского фундамента и сложены аргиллитами с незначительными прослоями алевролитов и песчаников. Абалакская свита представлена двумя пачками: нижней аргиллитовой и верхней песчано-аргиллитовой. Вскрытая толщина свиты составляет 52 м. Выше залегают битуминозные аргиллиты баженовской свиты, толщина которой меняется от 30 до 34 м. Нижний и средний отделы Нижне-среднеюрские отложения объединяются в тюменскую свиту, которая развита повсеместно в районах широтного приобья. Породы тюменской свиты залегают на размытой поверхности палеозойского фундамента и сложены аргиллитами с незначительными прослоями алевролитов и песчаников. В скважине 1р толщина тюменской свиты составляет 368 м, в кровле свиты залегает пласт ЮС2 с признаками нефтеносности. Верхний отдел Баженовская свита, распространена на большой части территории Западно-Сибирской плиты и является литологическим региональным репером. Породы баженовской свиты представляют собой наиболее глубоководные морские осадки юры: аргиллиты буровато-чёрные, битуминозные, массивные и плитчатые.  Толщина баженовской свиты меняется от 30 м до 34 м . Меловая система представлена всеми отделами и ярусами. К берриас- валанжинскому ярусу нижнемелового отдела относятся низы ахской свиты, в основании которой выделяется аргиллитистая подачимовская пачка с редкими прослойками доломитизированных известняков с обуглившимися растительными останками. Толщина баженовской свиты меняется от 30 м до 34 м . Меловая система представлена всеми отделами и ярусами. К берриас- валанжинскому ярусу нижнемелового отдела относятся низы ахской свиты, в основании которой выделяется аргиллитистая подачимовская пачка с редкими прослойками доломитизированных известняков с обуглившимися растительными останками. Пласт БС8 залегает на глубине 2275м под толщей сарманских глин, являющейся надёжной покрышкой для залежи. Размеры залежи 12х7км, контуры её слабо извилисты. Общая толщина пласта 9,6м, эффективная 5,8м. Нефтенасыщена только верхняя часть пласта, залежь полностью подстилается водой. Эффективная нефтенасыщенная толщина достигает в центральной части залежи 12м. Севернее основной залежи скважинами горизонта БС10-11 вскрыта небольшая (5х1,5 км) залежь в пласте БС8, нефтенасыщенная толщина пласта достигает 8м при среднем значении 4,1м. В верхней подсвите вартовской свиты выделяются продуктивные песчаные пласты АС4 и АС5-6. Пласт АС5-6 отделён от верхнего - глинистым разделом толщиной до 20 метров. В северном направлении глинистая перемычка постепенно опесчанивается до практически полного слияния пластов АС4 и АС5-6. Общая толщина пласта АС5-6 составляет 30 - 70 метров. Небольшая песчанистость приурочена к подошвенной части (пласт АС6). Верхняя часть (пласт АС5) в песчаной фракции развита не повсеместно. Прослои имеют преимущественно линзовидную полулинзовидную форму. АС4 залегает под мощной толщей аргиллитов атлымской свиты, являющееся региональной покрышкой. В песчаной фракции пласт АС4 развит 14 на всей площади месторождения, нефтенасыщен в сводовой наиболее приподнятой части структуры. Основная часть залежи вытянута в северо- западном направлении. Её размеры по внешнему контуру нефтеносности 28х14 км. Севернее выделена небольшая самостоятельная залежь размером 8х3,5 км., отделенная от основного неглубокого прогиба. Пласт АС4 практически по всей площади вскрыт скважинами горизонта Б10-11. Для пласта АС4 характерна значительная литологическая неоднородность, проявляющаяся в значительной прерывистости пласта по площади и разрезу. В пределах залежи выявлено полное площадное замещение песчаников непроницаемыми разностями пород, вскрытые одной  или несколькими скважинами. или несколькими скважинами. В целом залежь нефти пластовая сводовая, осложненная пласт развит в виде отдельных линз и полулинз, а также длинных вытянутых в северном направлении, крупных песчаных тел типа русловых врезов. Разделом между пластами группы АС и БС служат глины пимской пачки. Завершается разрез нижнемеловых отложений осадками апт-альбского яруса. 1.3 ХАРАКТЕРИСТИКА ПРОДУКТИВНЫХ ПЛАСТОВ Коллекторы пластов ачимовской толщи сложены песчано-алевритовыми породами полимиктового и аркозового состава. Пористость составляет в среднем 16%, проницаемость обычно низкая, 7-20 мД (0,07-0,20х10-7м2). Ловушки преимущественно структурно литологического типов, характеризуются высокими коэффициентами заполнения. Нефтегенерирующими являются вмещающие глинистые породы суперрегиональной покрышки. Неокомский НГК приурочен к отложениям валанжина, готерива, ибаррема. Он включает пласты БС1-11 и АС4-12. Эти пласты образуют обширные покровы. Породы-коллекторы накапливались на мелководьях морских бассейнов и представляют собой подводные части обширных дельтовых областей неокомских осадочных бассейнов. При этом с востока на запад происходит региональное замещение пластов. Типы залежей в основном пластово-сводовые и структурно-литологические. Пористость коллекторов17-25%, проницаемость100-400 мД (0,1-0,4х10-6м2). Средние дебиты нефти составляют 20-40 м3/сут, обычно скважины фонтанирующие на первом этапе эксплуатации. Продуктивные пласты на месторождении относятся к группе. “АС” – АС4, АС5-6 и "БС" - БС6, БС8, БС 10, БС10тсп, БС11. Залежи находятся на глубине 1900-2500 м, характеризуются нормальными значениями начальных 1617 пластовых давлений и температур (19,5-24,8 МПа и 63-800 С). Коллекторы среднепроницаемые, среднепродуктивные - дебит свидетельствует об унаследованном характере тектонического развития жидкости 20-110 т/сут. Пластовые нефти маловязкие - 3-5 мПа·с незначительным газосодержанием 36-56 м3/т, давлением насыщения - 7,3-9,1 МПа. Нефти – сернистые, парафинистые, смолистые. Выявлено более 20 участков полного  замещения песчаников непроницаемыми разностями пород. замещения песчаников непроницаемыми разностями пород.Тип коллектора – терригенный поровый. Таким образом, рассматриваемый набор залежей является типичным для первого- второго этапов освоения западносибирского нефтяного региона и представлен традиционными коллекторами. Промышленно нефтеносны пласты АС4, АС5-6, БС8, БС10, БС11. Пласт АС4 залегает на глубине 1900 м. Залежь, занимает в пласте около 40% площади месторождения. Отличается небольшой толщиной (менее 4 м), низкой песчанистостъю (k < 0,4), значительной зональной неоднородностью. Проницаемость по геофизике 0,030 мкм2. Начальное пластовое давление составляло 19,5МПа. Средняя нефтенасыщенность пласта низкая Пласт АC5-6. Среднее значение глубины залегания составляет 1949 м. Коэффициент нефтенасыщенности пониженный-0,54, проницаемостъ 0,120мкм2. Залежь имеет весьма неблагоприятную характеристику обводнения и низкую прогнозную нефтеотдачу. Пласт сложен песчаниками с неравномерно развитыми по площади месторождения прослоями алевролитов и глин. Пласт БС8 залегает на глубине 2275 метров. Пласт отличается высокой песчанистостью 0,7, толщина первого непроницаемого прослоя 3,9 метров, нефтенасыщенность 0,6. В связи с незначительными толщинами разделов от воды и повышенной вязкостью (4,3мПа·с) залежь имеет неблагоприятную характеристику обводнения и ожидаемую нефтеотдачу. Основным объектом разработки на Мамонтовском месторождении является горизонт БС10. Залегает на глубине 2450 метров, имеет залежи пластовосводового типа. Пласт БС3 и 10 частично или полностью отделенных друг от друга непроницаемыми разделами. Нефтенасыщенные толщины изменяются от 1 до 7,2 м. Размеры залежи 4 х 5,25 км. Наличие столь сложного строения осложняет выработку запасов из многопластового объекта. Водонефтяная зона занимает 31% площади объекта. Пласт БС10 литологически экранирована с раскрытием ее в юго-западном направлении. Размеры залежи составляют 12 х 21,5 км. ВНК - 2397 м -2398 м. Основная трудность извлечения запасов пласта БС10 связана с малой нефтенасыщенной толщиной, нерентабельной для самостоятельного разбуривания. Пласт БС1-2 10 распространен на 80% площади месторождения и содержит ¾ запасов горизонта БС10. Отличается высокой проницаемость (0,240мкм2) и песчанистостью (0,79). Толщина первого проницаемого прослоя 3,2 м, 19 начальная нефтенасыщенность 0,72. На водонефтяную зону приходится 30% площади залежи Объект имеет невысокую прерывистость. Пласт БС3 10 занимает 30% площади месторождения и содержит 20%запасов горизонта БС10. Распространен в западной части месторождения. Имеет такую же толщину, как пласт Б1-2 10, но проницаемость его вдвое ниже. Перекрываются пласты БС1-2 10 и БС3 10 в плане лишь на 10% площади горизонта и имеют в этой зоне ухудшенные коллекторские свойства. Водонефтяная зона занимает в пласте БС10 1/3 часть площади. Таким образом, в пластах БС1-2 10 и БС3 10 содержатся наиболее активные запасы нефти по месторождению. Пласт БС11 распространен на 11% площади месторождения. Отделяется от горизонта БС10 выдержанным глинистым разделом. Залежь массивного типа. Выделяется два песчаных ритма. К верхнему, толщиной 9-10 метров, приурочена залежь нефти. Нижний водоносный ритм отделен от верхнего невыдержанным глинистым разделом толщиной 3-4 метра. Таким образом, продуктивные пласты Мамонтовского месторождения представлены широким спектром характеристик, требующих применение гибких и эффективных систем разработки для эффективного извлечения запасов.  1.4 СВОЙСТВА ПЛАСТОВЫХ ЖИДКОСТЕЙ И ГАЗОВ 1.4 СВОЙСТВА ПЛАСТОВЫХ ЖИДКОСТЕЙ И ГАЗОВ На Мамонтовском месторождении характер изменения свойств нефтей является типичным для залежей, не имеющих выхода на поверхность и окружённых краевой водой. Нефти Мамонтовского месторождения относятся к маловязким, вязкость 9-15 мПа.с с незначительным газосодержанием 36-56м3/сут, давлением насыщения 6,9-9,7МПа. Нефти сернистые, парафинистые, смолистые, тяжёлые (807-845кг/м3). Пластовые воды напорные, термальные, солёные, практически безсульфатные. Газ, растворённый в подземных водах, метанового состава. Температура подземных вод изменяется по разделу от 74 до 830С. В таблицах 1 – 3 приведены основные физико-химические свойства нефти и газа.  Таблица 1 - Физические свойства пластовой нефти Таблица 1 - Физические свойства пластовой нефти

Таблица 2 - Компонентный состав нефтяного газа, разгазированной и пластовой нефти (молярная концентрация, %)

Продолжение таблицы 2. Продолжение таблицы 2.Таблица 3- Анализ газа на химический состав

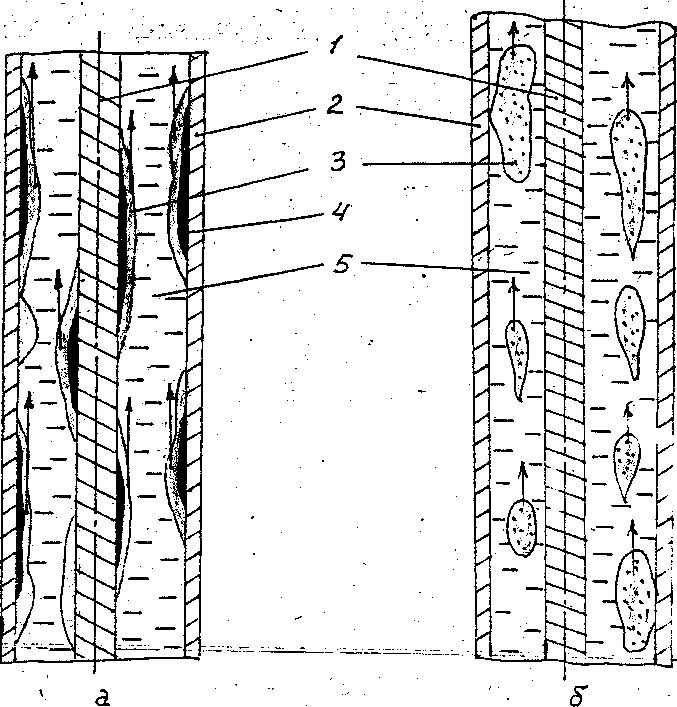

Воды продуктивных горизонтов АС4-5-6, БС8, БС10 относятся к хлор-кальциевому типу со значительным содержанием ионов. В результате нарушения первоначальных условий и обводнения пласта при эксплуатации месторождения в системе пласт-скважина-сборный трубопровод возможно отложение солей.  2 ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2 ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2.1 ОСЛОЖНАЮЩИЕ ФАКТОРЫ ПРИ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН 2.1 ОСЛОЖНАЮЩИЕ ФАКТОРЫ ПРИ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИНВ промысловой практике к факторам, осложняющих работу нефтяных скважин принято относить: Асфальтосмолопарафиновые отложения (АСПО). Асфальтосмолопарафиновые отложения - тяжелые компоненты нефти, отлагающиеся на внутренней поверхности нефтепромыслового оборудования и затрудняющие его добычу, транспорт и хранение. Представляют собой сложную углеводородную смесь, состоящую из парафинов (20-70% мас.), асфальто-смолистых веществ (АСВ) (20-40% мас.), силикагелевой смолы, масел, воды и механических примесей.  Рисунок 1 - Схема движения нефти в полости НКТ при высокой обводненности продукции: а) поверхность металла гидрофобная; б) поверхность гидрофильная; 1 - штанга, 2-НКТ, 3-нефть, 4-АСПО, 5-вода. В состав асфальто-смолистых веществ входят азот, сера и кислород. АСВ обладают высокой молекулярной массой, не летучи, имеют существенную неоднородность структуры. Содержание смолистых веществ в нефти возрастает в связи с испарением легких компонентов и ее окислением. Иногда к группе смолистых соединений относят асфальтены. Асфальтены - порошкообразные вещества бурого или коричневого  цвета, с плотностью более единицы, массовое содержание которых в нефти достигает 5,0 %. В асфальтенах содержится (% мас.): углерода - 80,0-86,0, водорода - 7,0-9,0, серы - до 9,0, кислорода -1,0 - 9,0 и азота - до 1,5. Они являются наиболее тугоплавкой и малорастворимой частью отложений тяжелых компонентов нефти. цвета, с плотностью более единицы, массовое содержание которых в нефти достигает 5,0 %. В асфальтенах содержится (% мас.): углерода - 80,0-86,0, водорода - 7,0-9,0, серы - до 9,0, кислорода -1,0 - 9,0 и азота - до 1,5. Они являются наиболее тугоплавкой и малорастворимой частью отложений тяжелых компонентов нефти.Парафины - углеводороды метанового ряда. В пластовых условиях находятся в нефти в растворенном состоянии. В зависимости от содержания парафинов нефти классифицируют на: малопарафиновые -менее 1,5 % мас.; парафиновые - от 1,5 до 6 % мас.; высокопарафиновые - более 6 % мас. Парафины устойчивы к воздействию различных химических реагентов (кислот, щелочей и др.), легко окисляются на воздухе. Высокомолекулярные парафины - церезины более высокой температурой кипения, большими молекулярной массой и плотностью. Выделяют две стадии образования и роста АСПО. Первой стадией является зарождение центров кристаллизации и рост кристаллов парафина непосредственно на контактирующей с нефтью поверхности. На второй стадии происходит осаждение на покрытую парафином поверхность более крупных кристаллов. На образование АСПО оказывают существенное влияние: снижение давления на забое скважины и связанное с этим нарушение гидродинамического равновесия газожидкостной системы; интенсивное газовыделение; уменьшение температуры в пласте и стволе скважины; изменение скорости движения газожидкостной смеси и отдельных ее компонентов; состав углеводородов в каждой фазе смеси; соотношение объема фаз; состояние поверхности труб. Интенсивность образования АСПО зависит от преобладания одного или нескольких факторов, которые могут изменяться по времени и глубине, поэтому количество и характер отложений не являются постоянными. Отложения неорганических солей. При добыче нефти и газа на внутренней поверхности промысловых трубопроводов и оборудования широкого ряда месторождений образуются отложения неорганических солей.  Отложение солей в нефтедобыче происходит при любых способах эксплуатации скважин, однако наиболее негативные последствия имеют место при добыче нефти с помощью штанговых глубинных насосов (ШГН) и установок электропогружных центробежных насосов (ЭЦН). Наличие неорганических солей на поверхности рабочих органов насосов повышает их износ, приводит к заклиниванию вала ЭЦН и плунжера ШГН, разрушению рабочих колес. Отложение солей в нефтедобыче происходит при любых способах эксплуатации скважин, однако наиболее негативные последствия имеют место при добыче нефти с помощью штанговых глубинных насосов (ШГН) и установок электропогружных центробежных насосов (ЭЦН). Наличие неорганических солей на поверхности рабочих органов насосов повышает их износ, приводит к заклиниванию вала ЭЦН и плунжера ШГН, разрушению рабочих колес.В этих условиях межремонтный период работы механизированного фонда скважин существенно уменьшается. Солеотложения также присутствуют в групповых замерных установках, нефте- и газосборных коллекторах, системах подготовки нефти и т. п. Разнообразие горно-геологических особенностей строения продуктивных пластов, состава пластовых флюидов и типов вод, используемых для поддержания пластового давления, предопределило разнообразие причин образования отложений неорганических солей на поверхности оборудования, а также различие в их составе для разных месторождений. По преимущественному содержанию неорганических солей определенного вида различают три основные группы наиболее часто встречающихся отложений: сульфатные, карбонатные и хлоридные. На оборудовании добывающих скважин и Г3У залежей терригенного девона отмечены отложения радиобарита. К первой группе можно отнести: а) применение специально подобранных химических реагентов и рациональное их использование на всем этапе от скважины до установки подготовки нефти (УПН); б) использование для подготовки нефти емкостного оборудования специальной конструкции; в) технологии, направленные на предотвращение образования избыточного содержания сульфида железа как основного стабилизатора эмульсии. Ко второй группе относят: а) использование химических реагентов - деэмульгаторов с повышенным удельным расходом ; б) увеличение температуры процессов деэмульсацин;  в) применение промывочной пресной или соленой воды; в) применение промывочной пресной или соленой воды;г) обработку кислотами и щелочами. 3) Образование высоковязких эмульсий. Обводнение продуктивных пластов нефтяных месторождений вызывает серьезные осложнения при добыче, сборе и подготовке нефти, связанные с образованием нефтяных эмульсий, которые обладают высокими вязкостью и стойкостью к разрушению. При образовании стойких эмульсий снижаются показатели безотказности работы насосных установок из-за увеличения количества обрывов штанг ШГНУ, пробоев электрической части УЭЦН вследствие перегрузок погружного электродвигателя. Рост давления жидкости в системах сбора нефти и газа влечет за собой порывы коллекторов. Затрудняются сепарация газа и предварительный сброс воды. С необходимостью разрушения стойких эмульсий связан также наибольший рост энерго- и металлоемкости. К естественным стабилизаторам эмульсий относят содержащиеся в нефти асфальтены, смолы, нафтены и парафины, являющиеся природными ПАВ. К ним относят мельчайшие твердые частицы веществ (глина, кварц, соли и т. д.), находящихся в продукции скважин во взвешенном состоянии. В зависимости от концентрации дисперсной фазы в эмульсиях их подразделяют на разбавленные или слабо концентрированные (дисперсной фазы менее 20 %), концентрированные (до 74 %) и высококонцентрированные (свыше 74%). Разбавленные эмульсии с мелкодисперсной структурой обладают высокой стойкостью к разрушению. К основным характеристикам нефтяных эмульсий относят степень разрушения за определенный период времени, эффективную (в ряде случаев структурную) вязкость, средний поверхностно-объемный диаметр эмульгированных капель водной фазы. В совокупности эти параметры отражают интенсивность эмульгирования нефти, ее физико-химические свойства и адсорбцию эмульгатора. Эмульгированию способствуют перемешивание пластовых флюидов в насосных установках и присутствие газовой фазы, осуществляющей массоперенос в жидкостях. В скважинах, оборудованных УЭЦН, образование эмульсий происходит наиболее интенсивно. Согласно формированию дисперсной структуры эмульсии в УЭЦН завершается на первых сорока ступенях насоса.  С повышением вязкости и плотности нефти вязкость эмульсий, образовавшихся в УЭЦН, возрастает, а их стойкость увеличивается. С повышением вязкости и плотности нефти вязкость эмульсий, образовавшихся в УЭЦН, возрастает, а их стойкость увеличивается.При добыче нефти штанговыми насосами особенно сильное эмульгирование происходит в клапанных узлах насосов и резьбовых соединениях НКТ. Эмульсия начинает формироваться при движении жидкости через насос. В дальнейшем эмульгирование нефти протекает в НКТ за счет турбулизации потока при омывании встречных конструктивных элементов труб (например, муфт штанговых колонн). Разрушение нефтяных эмульсий происходит при: гравитационном холодном разделении (отстаивание); фильтрации; разделении в поле центробежных сил (центрифугирование); электрическом воздействии; термическом воздействии; воздействии магнитного поля; в процессе перекачивания (внутритрубная деэмульсация). Влияние мехпримесей на работу насосного оборудования. Наличие мехпримесей в добываемой жидкости значительно снижают межремонтный период работы скважин и уменьшают коэффициент подачи и КПД насоса. В связи с этим эффективность борьбы с негативным влиянием мехпримесей на работу ЭЦН и засорением скважин и насосов поверхностным мусором имеет весьма актуальное значение для промысловиков. Основной причиной попадания мусора в скважину с поверхности земли является низкая культура производства при производстве ремонтных и технологических работ. Например, щепки попадают в скважину из-за применения разлохмаченных деревянных прокладок путем прилипания щепок к НКТ и штангам. Источником засорения часто являются также старая краска, полиэтилен, резины и изоленты, фрагменты пластмассовых предметов и растительности. 4.1) Характер отказов насосного оборудования из-за засорения. Отказ насосного оборудования в результате засорения рабочих органов штанговых глубинных насосов происходит: в результате попадания под клапан посторонних предметов и негерметичного закрытия клапана. Это чаще всего происходит с приемным клапаном, чуть реже - с нагнетательным;  в результате забивания внутреннего сечения плунжера посторонними предметами, АСПО и солями. При этом штанговая колонна отстает от хода головки балансира СК при ходе вниз, возникают удары траверсы канатной подвески в начале хода вверх; в результате забивания внутреннего сечения плунжера посторонними предметами, АСПО и солями. При этом штанговая колонна отстает от хода головки балансира СК при ходе вниз, возникают удары траверсы канатной подвески в начале хода вверх;из-за попадания в зазор между плунжером и цилиндром насоса мехпримесей: окалины, песка, проппанта, цемента и др.; из-за полного забивания фильтра насоса посторонними предметами, АСПО, солями, мехпримесями из пласта. Отказ УЭЦН из-за засорения рабочих органов происходит гораздо чаще. Как правило, засоряются частично или полностью рабочие колеса и направляющие аппараты первых секций ЭЦН, из-за чего насос начинает работать с низкой производительностью, с вибрацией, что приводит к полному выходу из строя УЭЦН. Это происходит из-за того, что приемная сетка ЭЦН имеет крупные отверстия размером 30x2,5 мм, через которые проходят предметы, застревающие в каналах колес. ЭЦН часто засоряется и мехпримесями из пласта (проп-пант, сульфид железа, песок, минеральные соли и т.д. 4.2) Основные источники и пути засорения скважин и насосного оборудования поверхностным мусором и мехпримесями. Основные пути попадания наземного мусора и грязи в скважину следующие. При бурении и освоении новых скважин и боковых стволов; При текущем и капитальном ремонте скважин; При глушении, технологических промывках и заливках химреагентов. Мусор попадает в автоцистерну при ремонте, при откачке амбаров, грязной жидкости с мест порывов трубопроводов, канализационных емкостей. После слива этой жидкости, если не производится тщательная промывка и чистка емкости автоцистерны, вместе с жидкостью глушения и промывки грязь и мусор попадают в скважину и, в дальнейшем, на фильтр и прием насоса. 5) Работа скважинного оборудования в наклонно-направленных и искривленных скважинах. В настоящее время подавляющее большинство эксплуатационных скважин бурят кустовым методом, что обуславливает проводку наклонно направленных скважин с вертикальным и азимутальным углами  искривления. Искривленный профиль скважин в определенной степени оказывает отрицательное влияние на межремонтный период работы скважин. искривления. Искривленный профиль скважин в определенной степени оказывает отрицательное влияние на межремонтный период работы скважин.Эксплуатация наклонно-штанговых скважин СШНУ (скважинная штанговая насосная установка) приводит к истиранию насосных штанг и труб с образованием щелей в трубах (а значит, к значительному снижению коэффициента подачи установки), а также к обрыву штанг. Несмотря на то, что интервал спуска насоса, как правило, находится на участке стабилизации или снижения угла наклона, общая кривизна по стволу скважины и особенно темп изменения кривизны в интервале спуска насоса непосредственно влияют на наработки насосного оборудования на отказ, снижают МРП скважин и могут приводить к авариям. Как правило, обрываются или отворачиваются шпильки в соединительных элементах насоса. Причиной тому служат по данным анализа следующие факторы: - некачественное изготовление шпилек, а также монтаж их без пружинных шайб; - изгиб установки при ее спуске, в результате чего появляется остаточная деформация шпилек; - вибрация установки под действием относительно небольших по величине изгибающих усилий. Для устранения последнего фактора важное значение имеет выбор интервала спуска насоса. Руководством по эксплуатации УЭЦН кривизна скважины в зоне работы установок лимитирована. Темп набора кривизны не должен превышать 3 минуты на 10 м глубины. Одной из причин, снижающих МРП, является разрушение соединительных элементов УЭЦН при работе установки. Причем это явление наблюдается не только в искривленных и наклонно-направленных, но и в вертикальных скважинах. Факторы, вызывающие полеты установок из-за обрыва шпилек можно систематизировать по направлениям, сгруппировать в следующем порядке: - конструктивные особенности скважины; - конструктивные особенности УЭЦН; 1- свойства добываемых флюидов;- технологии ремонтных работ и спуско-подъемных операций;- технологический режим откачки. Основной метод борьбы с отрицательными явлениями – использование на колонне штанг так называемых центраторов. Известно большое  количество различных центраторов, которые в принципе делятся на две группы: центраторы скольжения и центраторы качения (роликовые центраторы). Центраторы изготавливаются как из металла, так и из пластических материалов. При установке центраторов на колонне штанг они одновременно выполняют и функцию скребков. количество различных центраторов, которые в принципе делятся на две группы: центраторы скольжения и центраторы качения (роликовые центраторы). Центраторы изготавливаются как из металла, так и из пластических материалов. При установке центраторов на колонне штанг они одновременно выполняют и функцию скребков.Коррозия скважинного оборудования. Коррозия оборудования связана с воздействием сразу нескольких факторов – повышением обводненности продукции скважин, увеличением выноса солей и механических примесей, повышением скорости движения пластовой жидкости, увеличением токов и напряжений в кабельных линиях и погружных электродвигателях. Поэтому повышение ресурса скважинного оборудования, в том числе УЭЦН, невозможно без защиты оборудования от коррозии. Под коррозией понимается процесс разрушения материалов в результате взаимодействия с агрессивной средой. При этом имеются в виду их разрушение и потеря эксплуатационных свойств в результате химического или физико- химического взаимодействия с окружающей средой. Основной ущерб, причиняемый коррозией, заключается в огромной стоимости изделий, разрушаемых коррозией, и стоимости проведения восстановительных операций. Еще больший ущерб могут составить косвенные потери: простои скважин, потери в добыче нефти и газа, нарушение в системе разработки месторождения. Наиболее часто говорят о коррозии металлов. Менее известны случаи коррозии полимеров. Скорость коррозии, как и всякой химической реакции, очень сильно зависит от температуры. По типу агрессивных сред, в которых протекает процесс разрушения, коррозию можно отнести к следующим типам: газовая коррозия; атмосферная коррозия; коррозия в неэлектролитах; коррозия в электролитах; подземная коррозия; биокоррозия; коррозия блуждающим током. По условиям протекания коррозионного процесса различаются следующие виды: контактная коррозия;  щелевая коррозия; щелевая коррозия;коррозия при неполном погружении; коррозия при полном погружении; коррозия при переменном погружении; коррозия при трении; межкристаллитная коррозия; коррозия под напряжением. При контакте пластовых флюидов со скважинным оборудованием возможно проявление следующих видов коррозии: общая (неравномерная) коррозия; локальная (местная) коррозия. Общая (неравномерная) коррозия – это процесс, протекающий на всей или на какой-либо части поверхности металла скоростью 0,1–0,5 мм/год. Результатом общей (неравномерной) коррозии является сплошное разрушение поверхности металла или какой-либо части его поверхности. Характерной особенностью локальной коррозииявляется высокая скорость растворения металла на отдельных участках, достигающая 1–10 мм/год. Результатом локальной (местной) коррозии является разрушение металла в глубину вплоть до появления сквозных отверстий, при этом соседние участки могут практически не затрагиваться коррозией. Основными видами локальной (местной) коррозии скважинного оборудования являются: питтинговая (язвенная) коррозия; коррозия пятнами; коррозия в виде бороздок (канавок); коррозия в виде плато; мейза-коррозия; контактная коррозия; подпленочная коррозия; гальваническая коррозия. Методы защиты от коррозии: 1. Химические: применение химреагентов. 2. Физические: применение коррозионно-стойких материалов; применение защитных покрытий; анодная защита. 3. Технологические: ограничение водопритока в скважине; предотвращение попадания кислорода; снижение температуры жидкости; исключение закачки в систему ППД воды, зараженной СВБ; применение технологических растворов с низкой коррозионной активностью; предупреждение смешивания коррозионной продукции с некоррозионной.  2.2 ПРИЧИНЫ ОБРАЗОВАНИЯ КОРРОЗИИ И ФАКТОРЫ, ВЛИЯЮЩИЕ НА ИНТЕНСИВНОСТЬ КОРРОЗИОННЫХ ПРОЦЕССОВ 2.2 ПРИЧИНЫ ОБРАЗОВАНИЯ КОРРОЗИИ И ФАКТОРЫ, ВЛИЯЮЩИЕ НА ИНТЕНСИВНОСТЬ КОРРОЗИОННЫХ ПРОЦЕССОВОсновные источники загрязнений природных вод нефтью и нефтепродуктами нефтедобывающие предприятия, системы перекачки и транспортировки, нефтяные терминалы и нефтебазы, хранилища нефтепродуктов и др. Проведенный анализ причин аварий при транспорте нефти показал, что свыше 70% отказов оборудования происходят по причине коррозионных повреждений. Природный газ и нефть не вызывают коррозии, но являются носителями коррозийных агентов (вода и кислород), а также различных примесей (сернистых и кислородосодержащих соединений). Степень агрессивности сернистых соединений зависит от их химического строения. Наиболее активными являются элементарная сера, сероводород, меркаптаны, которые не только усиливают коррозийную активность нефти и природного газа, но и вызывают «охрупчивание» стали, снижают ее технические характеристики (вязкость, пластичность). Поэтому срок службы нефтяного и газового оборудования в значительной мере определяется эффективностью его антикоррозийной защиты. Как правило, изготовители металлических изделий и конструкций или совсем не наносят антикоррозионное покрытие, или оно настолько слабо, что не выдерживает длительной эксплуатации. Особенно остро отсутствие качественной защиты от коррозии ощущается там, где изделия эксплуатируются в агрессивной среде, к которой относят нефть и нефтепродукты. Коррозионные процессы, протекающие в условиях  эксплуатации нефтяного оборудования, зависят от многих переменных: состава и температуры среды, состава и структуры металла, его предыстории, наличия гальванических контактов, механических напряжений, трещин и т.д. эксплуатации нефтяного оборудования, зависят от многих переменных: состава и температуры среды, состава и структуры металла, его предыстории, наличия гальванических контактов, механических напряжений, трещин и т.д.Анализ факторов, влияющих на внутреннюю коррозию нефтепроводов, показал, что локальные коррозионные разрушения нижней части труб и аварийные разливы начинают проявляться, когда обводненность нефти возрастает до 50%, нефтяные эмульсии становятся неустойчивыми и из них начинает выделяться вода в виде отдельных капель. Для водных и водонефтяных сред агрессивность воздействия зависит от наличия и концентрации агрессивных компонентов, скорости движения, температуры, минерализации и рН водной фазы, содержания коррозионноопасных микроорганизмов, взвешенных частиц, структуры потока эмульсии и условий ее расслоения и выпадения воды и осадков. Известно, что в таких средах коррозия стали протекает по электрохимическому механизму, при котором на поверхности металла образуются замкнутые анодные и катодные участки. Процесс растворения металла на анодных участках заключается в переходе положительно заряженных ионов в объем электролита, перетекании освободившихся электронов по металлу от анодных участков к катодным, где они потребляются ионами или молекулами из раствора. Так как эти участки пространственно разделены и локализуются на различных участках металла, то процесс коррозии сильно зависит от ее гетерогенности, вызываемой электрохимической неоднородностью (примесями, структурными составляющими сплава, дефектами кристаллического строения, поверхностными пленками и продуктами коррозии, внутренними напряжениями), а также неоднородностью жидкой фазы (по содержанию ионов металла и водорода, растворенного кислорода и различием физических условий). Эффективным способом оценки коррозионного состояния оборудования является коррозионный мониторинг - система наблюдений и прогнозирования коррозионного состояния объекта с целью получения своевременной информации о возможных коррозионных отказах, а также для обоснования методов защиты металлов от коррозии. В связи с этим целью работы является исследование процессов коррозии и выявление зависимости скорости коррозии от концентраций нефти и нефтепродуктов и температуры среды.  Оценка скорости коррозии определялась гравиметрическим методом. Гравиметрический метод - наиболее часто применяемая техника мониторинга. Образцы-свидетели относительно дешевы, очень полезны в режиме штатного ингибирования, а также в тех местах, где применение электрических приборов по каким-то причинам невозможно. Средняя скорость коррозии рассчитывается по убыли массы образца в зависимости от времени. Оценка скорости коррозии определялась гравиметрическим методом. Гравиметрический метод - наиболее часто применяемая техника мониторинга. Образцы-свидетели относительно дешевы, очень полезны в режиме штатного ингибирования, а также в тех местах, где применение электрических приборов по каким-то причинам невозможно. Средняя скорость коррозии рассчитывается по убыли массы образца в зависимости от времени.Испытания образцов-свидетелей применяют на всех стадиях коррозионного контроля, по ним можно судить о скорости процесса, характере коррозии и т.д. Недостатком этого метода при определении скорости коррозии является то, что он дает усредненные значения и не позволяет регистрировать кратковременные изменения. Коррозионная активность системы «нефть - вода» определяется не только содержанием агрессивных компонентов, но и агрегативной устойчивостью водонефтяных эмульсий, т.е. способностью разделяться на фазы. Поэтому в качестве агрессивной среды были рассмотрены нефть с водой в различных соотношениях. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||