Лаы. При проведении лабораторных испытаний решаются две основные задачи

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

Консистенция и сроки загустевания цементного раствора (лабораторная работа № 2) Одним из важнейших параметров при анализе цементных суспензий является определение времени загустевания раствора. Лабораторные испытания по определению фактического времени загустевания цементного раствора должны проводиться в условиях максимально приближенных к условиям в скважине. Настольный консистометр производства OFITE (рис. 11) был специально разработан для определения времени загустевания цементного раствора в условиях, имитирующих внутрискважинные давления и температуры. Описание прибора. Цементный раствор перемешивается и переливается в предварительно собранный тестовый стакан. Тестовый стакан помещается в тестовую ячейку. Давление в ячейке нагнетается при помощи воздушно приводного гидравлического насоса. Температурный ПИД контроллер управляет внутренним нагревателем, который поддерживает необходимую температурную программу теста, в то время как механизм магнитного привода вращает тестовый стакан на скорости 150 об/мин. Потенциометр контролирует напряжение на выходе, значение которого прямо пропорционально величине крутящего момента, возникающего при вращении лопатки, (стандарт API - ассоциация нефтяных инженеров). Электронный графопостроитель регистрирует данные по консистенции и температуре, изменяющиеся во времени. Температура и консистенция в цифровом виде отображается на индикаторах.  Рисунок 11 - Консистометр термобарический с цифровой системой сбора данных модели 130 № 120-90 DAS Порядок выполнения работы. Цементный раствор тщательно перемешивают. Затем цемент помещается в контейнер для испытания, который вставляется в камеру консистометра. Давление поднимается с помощью гидравлического насоса. Состояние температуры контролируется микропроцессором. Встроенный нагревательный элемент обеспечивает нагрев и контролируется микропроцессором. Контейнер с суспензией вращается со скоростью 150 об/мин. Консистенция измеряется в единицах Бердона (Вс), определяемых по сжатию калибровочной пружины. Это сжатие определяет крутящий момент, создаваемый цементом при воздействии его на лопасть. Консистенция и температура, как функция во времени, регистрируются с помощью компьютерной системы сбора данных. Установка, настройка, программное обеспечение, калибровка и подробное описание работы представлены в инструкции по эксплуатации консистометра модели 130 № 120-90 DAS.  Консистометр атмосферный регистрирующий OFITE Модель 80 (рис. 12) специально разработан для подготовки цементных растворов для проведения испытаний по различным параметрам в атмосферных условиях. Консистометр атмосферный регистрирующий OFITE Модель 80 (рис. 12) специально разработан для подготовки цементных растворов для проведения испытаний по различным параметрам в атмосферных условиях. щпщм шШШШШШЯР Рисунок 12 - Консистометр двухкамерный, атмосферный с записывающим устройством Определение реологических характеристик, содержание свободной воды в тампонажном растворе, определение водоотдачи раствора - все эти анализы могут быть выполнены с помощью консистометра. Его преимущество заключается в дополнительной возможности измерения и записи температуры и консистенции как функции времени. Порядок выполнения работы. Подготовить цементный раствор и поместить в контейнер консистометра. Раствор перемешивается со скоростью 150 об/мин с помощью лопатки до тех пор, пока температура не достигнет требуемого уровня. Температура контролируется микропроцессором, который отображает температурный процесс на цифровом табло. Консистенция измеряется в единицах Бердона (Вс), определяемых по сжатию калибровочной пружины. Это сжатие определяет крутящий момент, создаваемый цементом при воздействии его на лопасть. Потенциометр генерирует сигнал на выходе, выраженный в Вольтах, который является прямо пропорциональным консистенции цемента. Сигнал отображается на цифровом табло и так же постоянно регистрируется на ленте записывающего устройства. Установка, настройка, технические характеристики, компоненты, калибровка и подробное описание работы представлены в инструкции по эксплуатации атмосферного консистометра модели 80. Определение сроков схватывания (лабораторная работа № 3) При проведении цементировочных работ необходимо знать срок, в течение которого цементный раствор в условиях данной скважины сохраняет подвижность (прокачиваемость), а также срок для превращения раствора в камень. Эти сроки называются соответственно началом и концом схватывания и определяются с помощью прибора «игла Вика» (рис. 13) путем периодического измерения глубины погружения в образец твердеющего раствора иглы стандартного размера под действием постоянной нагрузки.    Рисунок 13 - Игла Вика Рисунок 14 - Схема прибора иглы Вика: 1 - цилиндрический металлический стержень; 2 - обойма станины; 3 - стопорное устройство; 4 - указатель; 5 - шкала; 6 - пестик; 7 - игла Основной составной частью прибора «игла Вика» (рис. 14) является цилиндрический металлический стержень 1, свободно перемещающийся в вертикальной обойме станины 2. Для закрепления стержня на желаемой высоте служит зажим 3. В нижнюю часть стержня 4 ввинчивается стальная игла 7 диаметром 1,1 мм и длиной 50 мм. На кронштейне станины укреплена шкала 5 (цена деления 1 мм) и цилиндр пестик 6. В комплект прибора входит кольцо с подставкой. Масса подвижной системы прибора 300 грамм. Порядок выполнения работы: Подготовить прибор «игла Вика»: проверить спускается ли свободно металлический стержень при нажатии защёлки - 3; ввинтить оправу с иглой; отпустить иглу до соприкосновения со стеклянной пластинкой, установить указатели на нулевое деление; Отвесить цемент в фарфоровую чашку и, сделав углубление в цементе, влить в один приём воду и записать время. Энергично перемешать воду с цементом до равномерной консистенции и наполнить кольцо, установленное на стекле широкой стороной вниз. Кольцо Вика для цементного теста и стекло предварительно смазать маслом. Срезать избыток цемента ножом или стеклом, смоченным в воде вровень с краями кольца. Установить кольцо со стеклом на столик Вика. Спустя час с момента залива воды произвести погружение иглы прибора в цементное тесто, для чего довести иглу до соприкосновения с поверхностью теста и нажатием на рычаг даёт игле возможность погрузиться в цементное тесто. При первом погружении необходимо придерживать цилиндр прибора рукой, чтобы при ударе об стекло не погнулась игла. Убедившись, что цемент начал густеть, необходимо дать игле свободно спускаться в цементное тесто. Погружение иглы проводить через каждые пятнадцать минут, каждый раз в новом месте до конца схватывания. Временем начала схватывания цементного теста считается время от начала затворения до того момента, когда опущенная свободно игла не будет доходить до пластинки на 1-2 мм. Концом схватывания цементного теста считается время от начала затво- рения до того момента, когда игла будет опускаться не более чем на 1 мм. При проведении испытаний кольцо не должно подвергаться каким- либо толчкам. После каждого погружения иглу вытирать сухой тряпкой или фильтровальной бумагой. Испытание должно проводиться при температуре воздуха 22 ± 2°С. Результаты наблюдений занести в таблицу 4. В итальянской компании «MATEST» разработан и изготовлен с использованием самых современных технологий автоматический прибор «игла Вика» - «Vicatronic» (рис. 15). Прибор «Vicatronic» (рис. 15) необходим для определения начального и конечного сроков схватывания цементного теста. Выпускается в «тропическом» исполнении из компонентов, которые рассчитаны на использование при влажности не ниже 90 % и 20°С в соответствии с требованиями спецификации EN. Тест проводится полностью автоматически и даёт очень точные и воспроизводимые результаты. Данные результатов распечатываются на встроенном принтере, что исключает ручные операции по установке и обнулению диаграмм на барабане. Проводить испытание на приборе очень просто, благодаря понятному меню, которое доступно на английском языке. Таблица 4 - Результаты исследований сроков схватывания

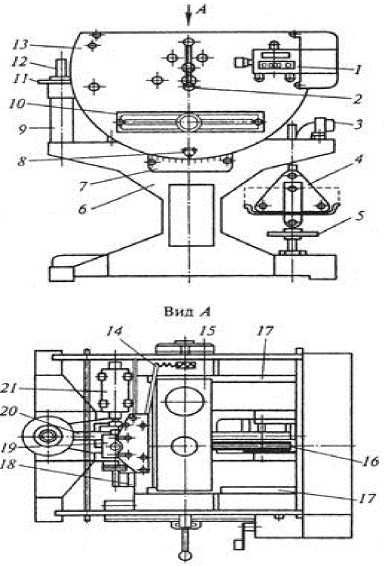

Рисунок 15 - Автоматический прибор «VICATRONIC» Дисплей. Большой высокоскоростной ЖК-дисплей имеет высокое разрешение и отображает данные испытания наряду с общими функциями прибора. Впервые в режиме on-line прибор выводит график испытаний, что заменяет устаревший самописец на диаграммной бумаге. Прибор оснащён календарём и часами, которые используют для программирования циклов испытаний. Программно-аппаратное обеспечение. «Vicatronic» поставляется со стандартным программным обеспечением для автоматического выполнения всех тестов в соответствии со стандартами EN 196-3-2005 / EN 13279-2 (гипс) / EN 480-2 / ASTM C 191 / DN 1164 / DN 1168 (гипс) / NF P15 / 431 / BS 4550 / AASHTO T131. Другие программы могут быть разработаны пользователем с помощью специального меню «свободные тесты». Можно установить пять произвольных профилей испытаний, задавая количество и координаты точек пенетрации (радиус окружности в мм, на котором будет выполняться заданное количество пенетраций) и число циклов. Эта возможность особенно полезна для тестирования новых материалов, добавок, научно-исследовательской деятельности, которые требуют сложного оборудования и гибкости в настройках. Таймер 0-999 мин. Позволяет установить задержку начала теста, что удобно, когда приблизительно известно время схватывания цемента и оператор хочет начать работу на «Vicatronic» через некоторое время, чтобы сосредоточиться на измерениях с короткими промежутками. Испытания. Подвижный зонд массой 300 г (1000 г в соответствии с EN, NF стандартами), игла погружения диаметром 1,13 мм (диаметр 1 мм по ASTM). Погружение может быть запрограммировано на свободное или управляемое. Гибкие настройки во времени. Время погружений может быть выбрано от 0,5 до 999 минут с фиксированным интервалом между погружениями или переменным, до 5 фаз с разными интервалами. Можно также запрограммировать автоматическое определение времени до заданной глубины погружения. Эти две опции могут быть объединены. Погружение иглы измеряется очень точным датчиком с разрешением 0,1 мм. «Vicatronic» также рассчитывает, отображает на дисплее и выводит на печать данные. Определение прочности цементного камня при изгибе и на сжатие (лабораторная работа № 4) Прочность - одна из основных физико-механических характеристик цементного камня. Она зависит от состава цемента, его удельной поверхности, водоцементного отношения и температуры, при которой твердеют образцы. Для измерения предела прочности при изгибе образцы готовят в виде призм (балочек) с размерами 40*40*160 мм и испытывают их через заданное время твердения на автоматизированной разрывной машине МИИ-100 (рис. 16).   Рисунок 16 - Автоматизированная разрывная машина МИИ-100 Назначение прибора МИИ-100 - определение предела прочности при изгибе цементных образцов в соответствии с ГОСТ 310.4-81. Предел прочности определяется в кгс/см2 при изгибе балочки сечением 40*40 мм на пролёте 100 мм при постоянной скорости нарастания нагрузки 5 кгс/с.  Рисунок 17 - Схема автоматизированной Рисунок 17 - Схема автоматизированнойразрывной машины МИИ-100: - счётчик; 2 - тумблер; 14 - рычаги; 4 - захват; 5 - маховичок; 6 - станина; 7 - шкала; 8 - стрелка; - амортизатор; - контрольный груз; - шайба; 12 - винт; 13 - коромысло; 15 - груз; - ходовой винт; - направляющие; - регулятор; 19 - редуктор; - хвостовик; - электродвигатель. Машина состоит из двух основных частей (рис. 17): станины и коромысла, шарнирно установленного на стойке станины с помощью треугольных призм. Электродвигатель, находящийся на коромысле, вращая через редуктор ходовой винт, перемещает груз по направляющим коромысла. Коромысло вы ходит из равновесия и давит на рычажную систему, которая передаёт увеличенное усилие на установленный в захват образец. Скорость перемещения груза поддерживается центробежным регулятором постоянной. Груз перемещается до тех пор, пока нарастающая нагрузка не разрушит образец. При разрушении образца счётчик фиксирует значение предела прочности материала при изгибе. Для определения времени застывания цементной суспензии в условиях давления и температуры аналогичным скважинным и подготовки тампонажных цементов для проведения испытаний на определение предела прочности при сжатии и на изгиб служит камера (автоклав) для выдержки цементного раствора (рис. 18). Для быстрого возобновления эксплуатационных буровых работ важно определить время, в течение которого цемент достигает определённой прочности на сжатие. Задача заключается в том, чтобы получить раствор, который достигает определённой прочности на сжатие при минимальном времени ожидания затвердевания цемента.    Рисунок 18 - Камера (автоклав) для выдержки цементного раствора в пластовых условиях  Рисунок 19 - Пресс испытательный «MATEST» Для оценки прочности цементного камня на изгиб и сжатие используется пресс испытательный «MATEST» (рис. 19) и приспособления (формы) к нему (рис. 20, 21). Порядок выполнения работы. Цементный раствор наливают в специальную форму (рис. 22) для получения образцов размерами 2*2*2 (куб с высотой, длиной и шириной 2 дюйма), или в латунную форму (рис. 24), которая используется для заливки цемента для приготовления большего числа образцов, предназначенных для проведения испытаний на предел прочности на сжатие. Для измерения предела прочности при изгибе образцы готовят в виде призм (балочек) с размерами 40x40x160 мм. При этом используется специальная форма, представленная на рисунке 23. Форма помещается в испытательную камеру (рис. 18), в которой увеличение давления осуществляется посредством пневматического гидравлического насоса. Температура поддерживается с помощью температурного ПИД- контроллера, который контролирует работу нагревателя. По истечении заранее определенного времени, температура в испытательной камере понижается с помощью системы охлаждения. Параметры процесса регистрируются с помощью компьютерной системы сбора данных. После истечения заданного времени образцы вынимают и определяют прочность на сжатие или на изгиб. На рисунке 19 представлен пресс испытательный для определения предела прочности материалов при изгибе и сжатии производства итальянской фирмы «MATEST».     Рисунок 21 - Приспособление для сжатия цементных кубиков Рисунок 20 - Приспособление для сжатия половинок балочек   Рисунок 23 - Форма для изготовления образцов-балочек Эксплуатация и проведение испытания представлены в инструкции по работе с прессами («Cybertronik») (СО 15, СО40, СО55 и др.). Рисунок 22 - Форма для заливки цемента в сборе    Рисунок 24 - Латунная форма в сборе  Рисунок 25 - Ванночка для выдержки цементных балочек Порядок изготовления образцов-балочек Форму (рис. 22 или 23) для изготовления образцов-балочек собрать, смазать маслом и установить на стекло, также смазанное маслом. Отвесить 1600 г цемента и отмерить 800 см3 воды при водоцементном отношении 0,5, интенсивно перемешать в чашке в течение 3-х минут. Полученное тесто при непрерывном перемешивании разлить в формы (рис. 22 или 23). Заполнение гнёзд в сети последовательно в два приёма: первый приём - гнездо формы заполняется тестом примерно на половину; второй - заполняется все остальное. Спустя час с момента затворения срезать избыток цементного теста вровень с краями формы мокрым ножом или стеклянной пластинкой. Хранение образцов-балочек Первые сутки после приготовления образцы в формах хранить в ванночке (рис. 25) над водой (относительная влажность воздуха должна быть не менее 80 %) при температуре 22 ± 2°С. Через 24 ± 2 часа после затворения образцы осторожно освободить от форм, пронумеровать и уложить в ванночку с водой. Образцы должны храниться в один ряд на расстоянии друг от друга на 1 см. Испытание образцов-балочек По истечении 48 ± 2 часа образцы цемента необходимо испытать. Для этого образцы вынуть из воды и испытать в течение 15 минут. Перед испытанием образец-балочку тщательно протереть. Для пуска машины МИИ-100 в работу её подключают к электросети напряжением 220 В (рис. 17). Затем закрепляют образец-балочку в захвате 4. С помощью маховичка - 5 устраняют зазоры системы нагружения, таким образом, чтобы указатель на корпусе прибора показывал 0 на шкале прибора. Включается электродвигатель - 21, который через редуктор - 19 с помощью ходового винта - 16 перемещает груз - 15 вдоль по раме машины. Рамка машины шарнирно соединяется с корпусом. По мере перемещения груза по раме возрастает усилие, передаваемое тягой на конец рычага и далее на систему установки образца-балочки. Из схемы на рисунке 17 видно, что усилие, создаваемое винтом на балке пропорционально перемещению груза. С ходовым винтом через редуктор связан счётчик, показания которого соответствуют величине изгибающих напряжений в кг/см2. Когда напряжения изгиба достигнут предела прочности цементного камня, образец-балочка ломается, рама машины наклоняется и с помощью микровыключателя выключает двигатель. По показанию счётчика взять отсчёт и занести в таблицу 5. Включением двигателя в обратном направлении машина приводится в исходное положение. Конечные выключатели ограничивают движение груза автоматически. С ходовым винтом через редуктор связан счётчик, показания которого соответствуют величине изгибающих напряжений в кг/см2. Когда напряжения изгиба достигнут предела прочности цементного камня, образец-балочка ломается, рама машины наклоняется и с помощью микровыключателя выключает двигатель. По показанию счётчика взять отсчёт и занести в таблицу 5. Включением двигателя в обратном направлении машина приводится в исходное положение. Конечные выключатели ограничивают движение груза автоматически. Таблица 5 - Результаты исследований прочности камня на изгиб

| |||||||||||||||||||||||||||||||||||||||||||||||