Лаы. При проведении лабораторных испытаний решаются две основные задачи

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

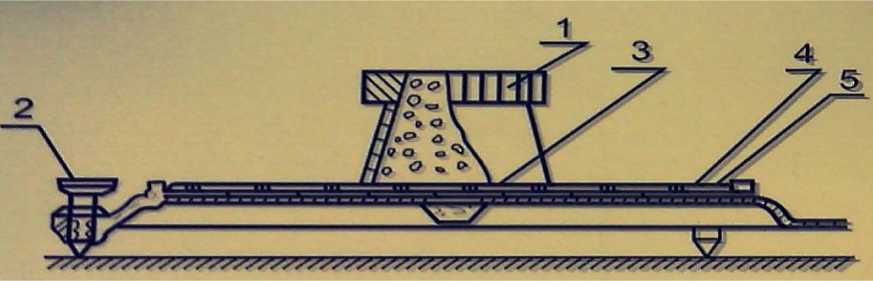

Введение Цементирование обсадных колонн тампонажными растворами и смесями является ответственейшей задачей в технологическом цикле строительства скважины. Успех этой операции зависит от многих факторов, причём основную роль играет правильный выбор количества и состава цементного раствора или тампонирующей смеси. Основной составной частью используемых цементных растворов и тампонирующих смесей является тампонажный портландцемент в качестве вяжущего вещества. Кроме того, широко применяются активные и инертные наполнители и различные добавки, изменяющие свойства полученной смеси. При проведении лабораторных испытаний решаются две основные задачи: Проверяется соответствие исходного портландцемента и других материалов требованиям ГОСТа или технических условий. Определяется процентное содержание цементного раствора или тампонирующей смеси из имеющихся в наличии материалов для заданных условий. Целью лабораторных работ является - ознакомление студентов с требованиями действующего ГОСТа к тампонажным цементам, изучение с методами лабораторной проверки проб цемента на соответствие его утверждённому ГОСТу. Исследования с основными принципами приготовления тампонажных смесей с заданными свойствами, а также ознакомление с некоторыми другими материалами, применяемыми в бурении. Тампонажные цементы Тампонажными называются материалы, которые при затворении с водой образуют суспензии, способные в условиях скважины превращаться в практически непроницаемое твёрдое тело. Тампонажный цемент является разновидностью портландцемента, отличающийся повышенными требованиям к прочности на изгиб, плотности и стойкости против коррозии. Цемент получают путём совместного помола клинкера и алебастра (^SO4 х 2H2O) в количестве, необходимом для регулирования сроков схватывания. Клинкер получают путём обжига сырьевой смеси, состоящей из известняков и глинистых горных пород (в соотношении 75-80 % известняков и 20-25 % глинистых горных пород). Обжиг смеси ведётся при температуре 1300-1500°С. При обжиге соединения смеси подвергаются термическому разложению (например: СаСОз ^ СаО + СО2Т). Продукты разложения взаимодействуют между собой с образованием следующих искусственных материалов: - трёхкальциевый силикат (алит) - (40-60 %); двухкальциевый силикат (белит) - (20-30 %); трёхкальциевый алюминат - (5-13 %); четырёхкальциевый алюмоферрит и др. В тампонажных цементах ограничивается содержание соединений, содержащих серу и магний (содержание серы в пересчете на SO3 не более 3,5 %, а содержание Мg в пересчёте на МgО не более 5 %). Тампонажные цементы подразделяют на три класса: Цемент для «холодных скважин» (ХЦ) с температурой испытания 22 ± 2°С; Цемент для «горячих скважин» (ГЦ) с температурой испытания 75 ± 3°С; Цемент для глубоких скважин (ВС), который подразделяется на группы: ВСА - испытывается при температуре 100 ± 3°С и давлении 300-500 атм.; ВЦБ - испытывается при температуре 135 ± 3°С и давлении 300-500 атм.; ВЦВ - испытывается при температуре 150 ± 3°С и давлении 400-600 атм.; ВЦГ - испытывается при температуре 200 ± 3°С и давлении 500-1000 атм. Основным свойством цемента является способность при химическом взаимодействии с водой превращаться из тестообразной массы в твёрдый камень с большой прочностью. Очень важными являются также реологические свойства цементного теста и изменение их во времени, так как цементное тесто (раствор) закачивается в скважину по трубам с помощью насосов. Время от затворения (момент контакта цемента и воды) до потери текучести цементного теста - называется моментом начала схватывания цемента. По этому показателю определяется время на проведения работ по цементированию. Скорость нарастания прочности цементного камня при твердении можно охарактеризовать как по условному времени конца схватывания, так и по нарастанию прочности цементного образца при испытании на изгиб. Время твердения, реологические свойства теста, прочность цементного камня и другие характеристики зависят прежде всего от состава цемента, от количества и свойств добавок, водоцементного отношения, температуры давления, при которых происходит твердение цементного теста. Повышение температуры резко уменьшает сроки схватывания. Увеличение водоцементного отношения удлиняет сроки схватывания. Тампонажные материалы согласно ГОСТ 1581-96 классифицируются по следующим признакам: по виду клинкера и составу основных компонентов, температуре применения, средней плотности тампонажного раствора, устойчивости к воздействию агрессивных пластовых вод: объёмным деформациям при твердении. По виду клинкера и составу компонентов тампонажные цементы подразделяются на основе: портландцементного клинкера; глинозёмистого клинкера; без- клинкерные. По вещественному составу цементы подразделяют на следующие типы: I - тампонажный портландцемент бездобавочный; I-G - тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,44 ГОСТ 26798.1-96; I-Н - тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,38 ГОСТ 26798.1-96; II - тампонажный портландцемент с минеральными добавками; III - тампонажный портландцемент со специальными добавками, регулирующими плотность цементного раствора. По плотности цементного теста цемент типа III подразделяют на: облегчённый (Об); утяжелённый (Ут). По температуре применения цементы типов I, II, III, подразделяют на цементы, предназначенные для: низких и нормальных температур (15-50)°С; умеренных температур (51-100)°С; повышенных температур (100-150)°С. По сульфатостойкости цементы подразделяют на: а) типы I, II, III обычный (требования по сульфатостойкости не предъявляют); сульфатостойкий (СС); б) типы I-G и I-Н высокой сульфатостойкости (СС-1); умеренной сульфатостойкости (СС-2). Примеры условных обозначений Портландцемент тампонажный с минеральными добавками сульфатостойкий для низких и нормальных температур: ПЦТ П-СС-50 ГОСТ 1581-96. Портландцемент тампонажный бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,44, умеренной сульфатостойкости: ПЦТ I-G -СС-2 ГОСТ 1581-96. Портландцемент тампонажный со специальными добавками облегчённый плотностью 1,53 г/см3, для умеренных температур гидрофобизированный: ПЦТ III-Об 5-100-ГФ ГОСТ 1581-96. Твердение цементного теста При смачивании цемента водой происходит два типа химических реакций: гидролитическое разложение метастабильных систем; гидратация. В результате гидролитического разложения происходит образование сольватных оболочек вокруг зерна цемента, т. е. коллоидной системы. Время существования цементного теста (раствора) в виде коллоидной системы зависит от состава цемента и температуры. В спокойном состоянии образуется коагуляционная сетчатая структура цементного раствора, напоминающая структуру глинистых растворов. При перемещении цементного теста структура разрушается. Этот процесс обратим, в то же время происходит гидратация минералов цемента. Наиболее быстро гидратирует трёхкальциевый алюмосиликат. При гидратации увеличиваются размеры твёрдых частиц и коагуляционные связи заменяются на молекулярные, при срастании кристаллогидратов. Наибольшую прочность связи обеспечивает гидратация трёхкальциевого силиката. Однако он гидратирует значительно медленнее, чем трёхкальциевый алюминикат. Различными сроками гидратации составляющих цемента и объясняется длительное увеличение прочности цементного камня. Перемешивание цементного теста на стадии срастания кристаллогидратов приводит к необратимому снижению прочности цементного камня, а перемешивание ещё на более поздней стадии может привести к образованию землистой массы вместо цементного камня. Приготовление тампонажной жидкости Для стандартных испытаний тампонажные жидкости (цементные растворы) затворяют на пресной питьевой воде. При подборе рецептуры жидкости для конкретных условий следует применять ту воду, которая будет использоваться на скважине (пресная, морская или пластовая). Необходимое количество цемента зависит от вида испытания: для определения растекаемости - 500 г; для измерения сроков схватывания - 500 г; для определения плотности и водоотдачи - 500 г; для исследования консистенции и срока загустевания - 800 г; для оценки предела прочности цементного камня при изгибе - 1600 г. Количество воды для затворения раствора рассчитывают исходя из необходимой массы сухого цемента и заданного водосмесевого (водоцементного) отношения. Например, при заданном водосмесевом отношении m = 0,5 на 500 г цемента следует взять 500 х 0,5 = 250 г воды. Приготавливают (затворяют) цемент вручную или механическим способом. Для приготовления раствора вручную отвешенное количество цемента высыпают в чашку, в цементе делают углубление, в которое в один приём вливают отмеренное или отвешенное количество воды. Воду и цемент сначала осторожно перемешивают лопаткой, а после того, как вода впитается цементным порошком, смесь энергично растирают лопаткой, медленно вращая чашку вокруг её оси. Затворение продолжается в течение 3 минут, считая от момента вливания воды в цемент. При перемешивании необходимо следить, чтобы цемент не распылялся, а вода и раствор не разбрызгивались. В противном случае неизбежны ошибки из-за отклонений в водоцементном отношении. Для стандартных испытаний температура цемента и воды, а также температура помещения при приготовлении цементного раствора должна быть 20-24°С. Поэтому тампонажные цементы и воду для затворения следует выдерживать в помещении при такой температуре не менее 6 часов. Если в составе тампонажной жидкости содержится химический реагент для регулирования его свойств (ускорители или замедлители сроков схватывания, пластификаторы и др.), то он в расчётном количестве (концентрация задаётся в процентах от массы цемента) растворяется в воде, используемой для приготовления тампонажных растворов. Определение основных свойств цементного раствора (лабораторная работа № 1) Цель работы. Изучение стандартных приборов и методик оценки основных технологических свойств тампонажных растворов. Технологические свойства тампонажных растворов определяют их поведение в процессе закачки и продавки в затрубное пространство скважины, влияние на качество вторичного вскрытия, а также на дальнейшие свойства и параметры цементного камня. К основным свойствам и параметрам цементных растворов относятся, в первую очередь, растекаемость, плотность, водоотдача, седиментационная устойчивость, консистенция и сроки схватывания. Растекаемость - это условная мера подвижности или прокачиваемости свежеприготовленного раствора. Её измеряют с помощью прибора, называемого конусом АзНИИ (рис. 1 и 2). Прибор (рис. 2) состоит из усечённого конуса - кольца (1) массой 300 грамм, имеющего размеры: внутренний диаметр верхнего основания 36 мм, нижнего 64 мм, высоту 60 мм, объём 120 см3. Конус устанавливается на съёмное стекло 5, которое, в свою очередь, помещают на круглую плиту, рассечённую концентрическими окружностями (4). С помощью регулировочных винтов (2), служащих одновременно и опорами прибора, плита со стеклом предварительно по уровню устанавливается в горизонтальное положение. Для получения воспроизводимых и достоверных результатов необходимо, чтобы внутренняя поверхность конуса и стекла перед измерением были чистыми и сухими.  Рисунок 1 - Конус АзНИИ  Рисунок 2 - Схема конуса АзНИИ: 1 - стальной усечённый конус; 2 - установочный винт; 3 - метка уровня; 4 - шкала в виде концентрических окружностей; 5 - стекло Цементный раствор считают достаточно подвижным, если его растекае- мость получается не менее 18 см. Растекаемость зависит от тонкости помола цемента, присутствия активных наполнителей. Увеличить её можно повышением водоцементного отношения или введением в раствор реагента понизителя вязкости (пластификатора). Порядок выполнения работы. Приготовить вручную тампонажный раствор с заданным водоцементным отношением. Для определения растекаемости достаточно 250 см3 тампонажного раствора. Тампонажный раствор налить в конус 1 (рис. 2) вровень с верхним торцом. Конус 1 (рис. 2) без промедления плавно поднять вверх. При этом цементный раствор растекается по стеклу 5 (рис. 2), покрывающему шкалу 4 (рис. 2). С помощью концентрических окружностей шкалы снять четыре показания и вычислить средний диаметр круга расплыва, который и характеризует растекаемость раствора. Данные исследования занести в таблицу 1. Таблица 1 - Результаты исследований растекаемости

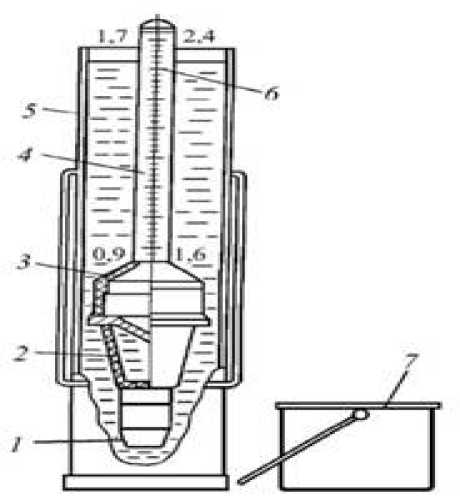

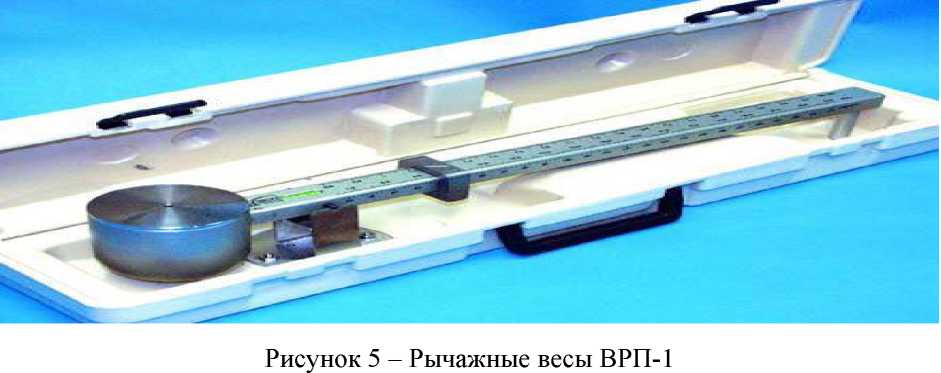

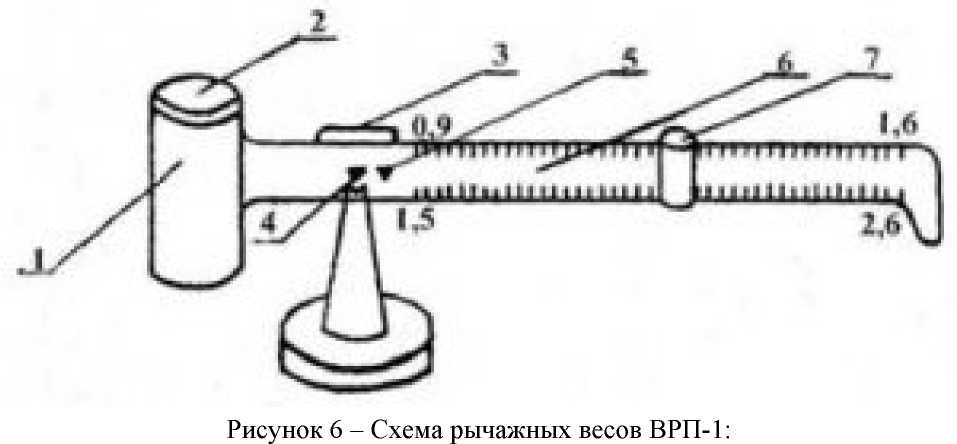

Плотность. От величины плотности зависят гидростатическое давление в кольцевом пространстве скважины и давление в насосах в процессе цементирования, а также степень вытеснения бурового раствора. В промысловой и лабораторной практике плотность измеряют ареометром (рис. 3 и 4) АГ-1, АГ-2, АГ-ЗПП или рычажными весами (рис. 5 и 6). Ареометр АГ-3ПП (рис. 4) состоит из следующих основных частей: съёмного калибровочного груза 1, мерного стакана 2, поплавка 3 со стержнем 4. К поплавку крепится мерный стакан с помощью резьбы. На стержне имеются две шкалы: основная 6, по которой измеряют плотность раствора, и поправочная, по которой определяют поправку в случае применения минерализованной воды. Прибор поставляют в комплекте с ведёрком для воды 5.  Рисунок 3 - Ареометр АГ-3ПП  Рисунок 4 - Схема ареометра АГ-3ПП: 1 - съёмный грузик, 2 - мерный стакан, 3 - поплавок, 4 - стержень, 5 - ведёрко для воды, 6 - основная шкала, 7 - крышка для ведёрка Порядок выполнения работы с ареометром АГ-3ПП (рис. 4): Чистый мерный стакан 2 заполнить цементным раствором, соединить с поплавком 3 поворотом последнего до упора и снять съёмный грузик 1; Тщательно обмыть стакан снаружи водой, погрузить его в ведёрко 5 с водой; Сделать отсчёт плотности по основной шкале 6 (по делению, до которого ареометр опустился в воду). Для измерения плотности также могут быть использованы рычажные весы ВРП-1 (рис. 5 и 6).   1- мерный стакан для раствора, 2 - крышка с отверстием, 3 - уровень, 4 - призма (замер по нижней шкале), 5 - призма (замер по верхней шкале), 6 - рычаг, 7 - движок Принцип работы ВРП-1 основан на уравновешивании моментов левой и правой сторон подвижной части весов относительно опоры. Основные характеристики плотномера ВРП-1: диапазон измерения плотности бурового раствора: по верхней шкале от 0,8 до 1,5 г/см3; по нижней шкале от 1,6 до 2,6 г/см3; погрешность измерения ± 0,01 г/см. Порядок выполнения работы с рычажными весами ВРП-1 (рис. 6): Залить раствор в мерный стакан 1 до верхней кромки и закрыть крышкой 2; Удалить излишки раствора, вытекшие через специальные отверстия; Установить подвижную часть на правую призму 5 стойки, передвигая вправо или влево подвижной груз 7, установить рычаг 6 в положение равновесия и прочесть показания плотности раствора по верхней шкале; Если плотность раствора окажется большей чем предел измерения по верхней шкале, то подвижную часть весов необходимо переставить на левую призму 4 и провести измерения по нижней шкале; После замера снять крышку, вылить раствор из стакана, промыть мерный стакан и крышку водой, протереть насухо. Периодически прибор необходимо калибровать чистой пресной (дистиллированной) водой при температуре 20 ± 5°С. Результаты измерений заносят в таблицу 2. Таблица 2 - Результаты исследований плотности

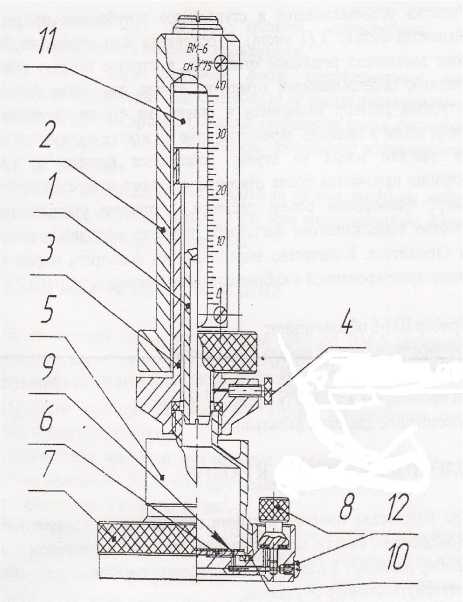

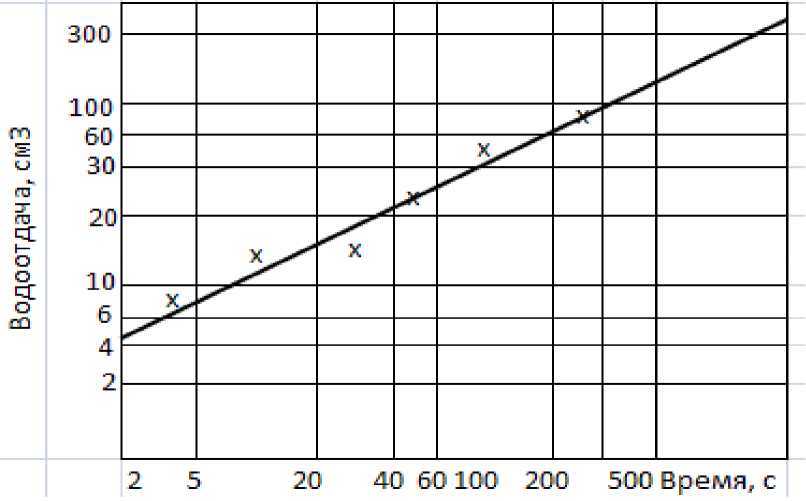

Водоотдача тампонажного раствора - способность цементного раствора удерживать воду при наличии фильтрующей среды и перепада давления. Скорость водоотдачи цементного раствора может быть определена по известной методике с помощью прибора ВМ-6 (рис. 7 и 8). Прибор ВМ-6 состоит из трёх основных узлов (рис. 8): напорного цилиндра, фильтрационного стакана и плунжера с грузом. Цилиндр состоит из корпуса 3, в верхнюю часть которого ввинчена втулка 1. Резьбовое соединение уплотнено резиновой прокладкой. Плунжер 1, с закреплённым на нём грузом 2, вставляется во втулку 11 цилиндра. Сквозь прозрачную часть шкалы видна риска отсчёта у верхнего конца втулки. Для установки шкалы на нулевую в нижней части цилиндра имеется отверстие, перекрытое клапаном 4. Масло для этого отверстия сливается в жёлоб стакана. Нижний конец цилиндра имеет внутреннюю резьбу для соединения со стаканом. Соединение уплотняется прокладкой. Стакан состоит из корпуса 5, который имеет горловину с наружной резьбой 33^3, а в нижней части резьбы 68x3 для соединения с поддоном 7. В нижней части стакана имеется ступенчатое углубление под решётку 6. Соединение уплотняется резиновой прокладкой 10. Решётка устанавливается в ступенчатое углубление, на решётку укладывается фильтр 9 (2 листа). В основании кольцевого углубления поддона выполнено резьбовое отверстие, в которое ввёрнут винт 8 с прокладкой, перекрывающей отверстие канала для слива фильтрата. Порядок выполнения работы. Испытуемый раствор вливается в стакан, на стакан навинчивается цилиндр, затем в цилиндр через отверстие во втулке наливается масло. После заливки масла во втулку вставляется плунжер с грузом. фильтрация начинается после открытия сливного отверстия винтом 8. По мере фильтрации объёма раствора в стакане уменьшается на количество выделившегося фильтрата, плунжер под действием груза будет опускаться. Количество выделившегося фильтрата определяется по шкале, градуированной в кубических сантиметрах.    Рисунок 7 - Прибор ВМ-6  Рисунок 8 - Схема прибора ВМ-6: 1 - плунжер, 2 - груз, 3 - корпус, 4 - клапан, 5 - стакан, 6 - решётка, 7 - поддон, 8 - винт, 9 - фильтр, 10 - прокладка, 11 - втулка, 12 - винт со стержнем Под давлением из обычного цементного раствора вся способная к отделению вода отфильтровывается за время менее 1 мин. Однако выражать скорость водоотдачи цементного раствора принято условной величиной - водоотдачей за 30 мин, которая получается путём экстраполяции данных о количестве фильтрата, выделившегося из цементного раствора за указанные выше промежутки времени. Для экстраполяции строится зависимость количества отфильтровавшейся жидкости от времени в двойных логарифмических координатах, которая обычно представляет собой прямую линию (рис. 9). Продолжив эту прямую до пересечения с ординатой, соответствующей 30 мин, получают условную водоотдачу за 30 мин. При работе с прибором ВМ-6 нужно иметь в виду, что градуировка шкалы выполнена с пересчётом на диаметр фильтра, равный 75 мм, тогда как диаметр фильтра в приборе ВМ-6 равен 56 мм. Поэтому количество воды, выделившееся из цемента, не соответствует показаниям прибора. Величина условной водоотдачи за 30 мин может быть рассчитана (в см3) 30 по формуле: Q30 = Q Л—, где т - время от начала опыта, мин; QT - количество жидкости, отфильтровавшейся из цементного раствора за время т, см3.  Рисунок 9 - Определение условной величины водоотдачи за 30 мин. Величина условной водоотдачи за 30 мин значительно превышает количество воды, содержащейся в испытуемой пробе цементного раствора. У обычных цементных растворов, приготовленных на основе стандартного тампонажного портландцемента, условная водоотдача находится обычно в пределах 300-500 см3 за 30 мин. При построении кривой следует отбросить первый и последний результаты отсчёта (когда отделение воды прекращается), т.е. когда показания, зафиксированные в таблице 3, перестают изменяться. Таблица 3 - Результаты исследований водоотдачи

Успешное цементирование обсадных колонн нефтяных и газовых скважин напрямую зависит от характеристик цементного раствора, важнейшими из которых являются консистенция, плотность, способность быстро набирать прочность при сжатии, реологические характеристики и регулирование водоотдачи. Тампонажные цементы с большой водоотдачей могут привести к полной остановке проведения цементирования. Более того, проникновение фильтратов в продуктивную зону может привести к повреждению пласта, что, в свою очередь, может существенно снизить продуктивность скважины. Цементные растворы с минимальными фильтрационными потерями исключают необходимость проведения дорогостоящих ремонтных работ и существенно уменьшают повреждение пласта. Для определения фильтрационных характеристик тампонажных цементов в динамических условиях используют анализатор (испытательная камера), представленный на рисунке 10. Порядок выполнения работы с анализатором. Цементный раствор помещают в испытуемую камеру, которая помещается в нагревательную рубашку испытательного блока. Зубчатая передача сообщается с лопаткой для перемешивания раствора (лопатка идентична лопатке атмосферного консистометра). Температура устанавливается с помощью цифрового PID-контроллера, в ячейке поддерживается необходимое давление для предотвращения испарения раствора. В тот момент, когда шламовая лопатка вращается со скоростью 150 об/мин в течение 20 минут, характеристики цементного раствора будут соответствовать пределам спецификации 10 API. После этого блок испытания поворачивается на 180°, и на ячейку оказывается необходимое давление. Фильтрат накапливается в коллекторе обратного давления в течение 30 минут. По определению API фильтрационные свойства определяются как объём (ccs) фильтрата, образовавшийся в течение 30 минут. Руководство по использованию прибора (рис. 10) представлено в инструкции [OFI Testing Equipment, Inc. 1006 West 34 th Street Houston, Texas 77018 U.S.A. Tele: 713.880.9885 or 877.837.8683 Fax: 713.880.9886 www.ofite.com1.  Рисунок 10 - Анализатор водоотдачи цемента в динамических условиях | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||