колонна К-14. Дипломная работа к-14. При сварке пластическим деформированием соединение деталей достигается путем совместной пластической деформации осадки металла соединяемых частей в месте их соприкосновения (по кромке или по плоскости)

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

2.5 Выбор сварочных материалов Для механизированной сварки в среде защитного газа низкоуглеродистой низколегированной стали марки 09Г2С-12 применяем проволоку марки Св– 08Г2С по ГОСТ 2246– 70* в сочетании с углекислым газом СО2. Наплавленный металл при применении такой проволоки получается хорошо раскисленным при достаточном содержании в нём кремния и марганца и с высокими механическими свойствами. Таблица 13 – Химический состав проволоки марки Св – 08Г2С в процентах

В качестве защитного газа СО2 – Углекислый газ по ГОСТ 8050-85* с содержанием защитного газа в объеме не менее 99,5 % СО2 предназначен для защиты сварочной дуги при полуавтоматической сварке углеродистых и низколегированных сталей. Углекислый газ СО2 – термически устойчив, бесцветный, с едва ощутимым запахом, тяжелее воздуха, что обеспечивает хорошую газовую защиту сварочной ванны. * ГОСТ 2246-70 «Проволока стальная сварочная». ** ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая». Таблица 14 – Газ и его химический состав в процентах

Для автоматической сварки под слоем флюса стали 09Г2С-12 применяем сварочную проволоку марки Св- 08ГА по ГОСТ 2246- 70*, так как состав легирующих элементов в ней приблизительно равен основному металлу в сочетании с флюсом марки АН - 348А. Таблица 15 – Химический состав проволоки марки Св– 08ГА в процентах

Для защиты сварочной ванны при автоматической сварке выбираем сварочный флюс марки АН 348А. Стекловидный плавленый флюс с темно-коричневой окраской зерен, состоит в основном из оксидов металлов и может содержать до 10% фтористых соединений, предназначен для сварки углеродистых и легированных сталей. Сварочно-технологические свойства: устойчивость горения дуги хорошая; формирование шва удовлетворительное; склонность металла шва к образованию пор и трещин низкая. Таблица 16 – Химический состав флюса АН – 348А в процентах

* ГОСТ 2246-70 «Проволока стальная сварочная». Для прихваток предлагается применять согласно СНиП ΙI–23-81*, таблица 55 электроды типа Э-42А, марки УОНИ 13/45 по ГОСТ 9467 – 75*, так как эти электроды предназначены для сварки малоуглеродистой, среднеуглеродистой и низколегированной сталей. Пригодны для сварки во всех пространственных положениях на постоянном токе обратной полярности. Хорошее формирование шва, валик шва выпуклый с крупночешуйчатой поверхностью, отделимость шлаковой корки удовлетворительное. Таблица 17 - Химический состав наплавленного металла и механические свойства шва электрода УОНИ 13/45 в процентах

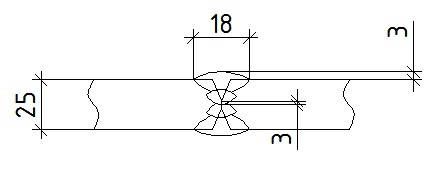

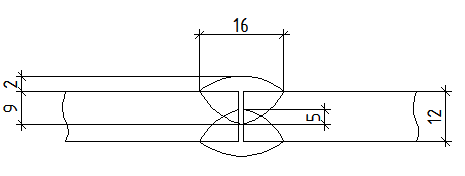

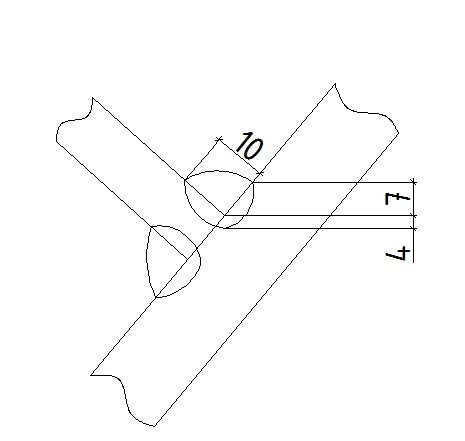

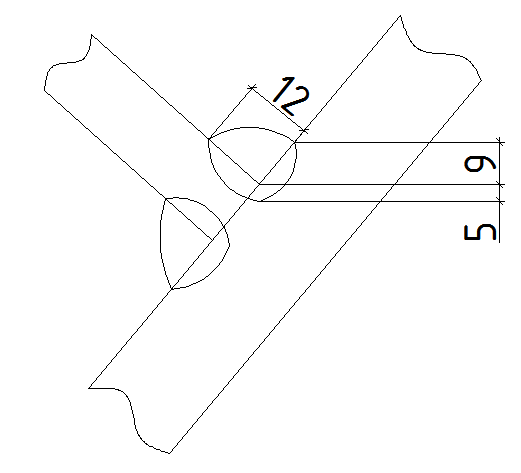

* СНиП ΙI–23-81 «Стальные конструкции» * ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей». 2.6 Выбор и расчет режимов сварки Расчет режимов для автоматической сварки под флюсом а) Расчет режимов сварки металла толщиной S=25 мм Расчет режима сварки первого слоя Выбираем диаметр электрода dэл= 4 мм Находим силу тока  (1) (1)где - рекомендуемая плотность тока = 50  Принимаем Iсв= 750 А Определяем скорость сварки  (2) (2)Задаемся величиной напряжения дуги для стыковых швов Uд = 3240В, и по монограмме находим коэффициент провара пр Uд = 38В, пр = 2,1 Определяем эффективную тепловую мощность дуги Qэф = 0,24·Iсв·Uд· (3) где - КПД сварочной дуги для сварки под флюсом, равен 0,70,85 Qэф = 0,24·750·38·0,8 = 5472 кал/с Определяем глубину проплавления  (4) (4)Определяем коэффициент наплавки металла при постоянном токе обратной полярности н=11,6±0,4 (5) н=11,6+0,4=12 г/А·ч Находим площадь наплавленного металла  (6) (6)где j- плотность наплавленного металла, для всех сталей равна 7,8 г/см3  Найдем ширину шва е= пр · h (7) е=2,1∙8,3= 17,43 мм Определяем высоту валика шва  (8) (8)Общая высота шва равна H= q +h (9) H=2,75+8,3=11,1 мм Определяем высоту заполнения разделки без зазора в стыке  (10) (10)Определяем глубину проплавления притупления кромок  (11) (11)Расчет последующих режимов Определяем общую площадь разделки  (12) (12) (13) (13)Найдем ширину шва  (14) (14)Определяем площадь валика  (15) (15)где ψв – коэффициент формы валика шва равен (7÷10)  Найдем общую площадь наплавленного металла Fн=Fр+Fв (16) Fн=58+25,1=83,1 мм² Определяем площадь всех последующих слоев  (17) (17)Назначаем режим сварки последующих проходов, для чего выбираем диаметр электрода и подсчитываем силу тока, скорость сварки Принимаем dэл= 4мм  (18) (18)где - рекомендуемая плотность тока = 50  Принимаем Iсв= 900 А  (19) (19)Определяем площадь наплавки каждого последующего прохода  (20) (20)где j- плотность наплавленного металла, для всех сталей равна 7,8 г/см3  Определяем число последующих проходов  (21) (21)Число последующих проходов в шве, равно n+1 1+1= 2 прохода  Рисунок 11 – Стыковое соединение S=25 мм Тип шва С25 Аф ГОСТ 8713-79* «». б) Расчет режимов сварки металла толщиной S=12 мм Задаемся глубиной провара с первой стороны  (22) (22) О  пределяем силу сварочного тока  (23) (23)* ГОСТ 8713-79 «Сварка под флюсом». Определяем скорость сварки  (24) (24)Принимаем диаметр электрода 4мм.и проверяем правильность выбора  (25) (25)где γ – рекомендуемая плотность тока, для электрода диаметром 4мм γ=55  Диаметр электрода выбран правильно Задаемся величиной напряжения дуги для стыковых швов Uд = 3240В, и по монограмме находим коэффициент провара пр Uд = 36В, пр = 2,1 Определяем эффективную мощность дуги Qэф = 0,24·Iсв·Uд· (26) где -КПД сварочной дуги для сварки под флюсом, равен 0,70,85 Qэф = 0,24·720·36·0,8 = 4976,64 кал/с Определяем фактическую глубину провара  (27) (27)Найдем ширину шва е = пр·h (28) е = 2,1·7,75 = 16,28мм Определяем коэффициент наплавки металла при постоянном токе обратной полярности н=11,6±0,4 (29) н=11,6+0,4=12 г/А·ч Находим площадь наплавленного металла  (30) (30) где λ - плотность наплавленного металла, для всех сталей равна 7,8 г/см3 Определяем высоту валика шва  (31) (31)Общая высота шва равна H = q + h (32) H = 2,69 + 7,75 = 10,44 мм Находим коэффициент формы валика шва, который для стыковых швов равен 710 – условие хорошей формы шва  (33) (33)принимаем зазор а=1мм Находим действительную высоту валика с учетом зазора  (34) (34)Определяем коэффициент формы валика с учетом зазора  (35) (35)Находим действительную глубину провара h=H-q (36) h=10,44-1,98=8,46 мм Подсчитаем перекрой швов К=2h (37) K=2·8,46-12=4,92 мм  Рисунок 12 – Стыковое соединение S=12 мм Тип шва С7 Аф ГОСТ 8713-79* в) Расчет режимов сварки стыковых швов полок S =16 мм Задаемся глубиной провара с первой стороны  (38) (38) О  пределяем силу сварочного тока  (39) (39)* ГОСТ 8713-79 «Сварка под флюсом». Определяем скорость сварки  (40) (40)Принимаем диаметр электрода 4мм.и проверяем правильность выбора  (41) (41)где γ – рекомендуемая плотность тока, для электрода диаметром 4мм. γ=55  Диаметр электрода выбран правильно Задаемся величиной напряжения дуги для стыковых швов Uд. = 3240В, и по монограмме находим коэффициент провара пр. Uд = 36В, пр = 1,7 Определяем эффективную мощность дуги Qэф = 0,24·Iсв·Uд· (42) где -КПД сварочной дуги для сварки под флюсом, равен 0,70,85 Qэф = 0,24·850·36·0,8 = 5875,2 кал/с Определяем фактическую глубину провара  (43) (43)Найдем ширину шва е = пр·h (44) е = 1,7·11 = 18,7мм Определяем коэффициент наплавки металла при постоянном токе обратной полярности н=11,6±0,4 (45) н=11,6+0,4=12 г/А·ч Находим площадь наплавленного металла  (46) (46)где λ - плотность наплавленного металла, для всех сталей равна 7,8 г/см3  Определяем высоту валика шва  (47) (47)Общая высота шва равна H = q + h (48) H = 3,5 + 11 = 14,5 мм Находим коэффициент формы валика шва, который для стыковых швов равен 710 – условие хорошей формы шва  (49) (49)принимаем зазор а=1мм Находим действительную высоту валика с учетом зазора  (50) (50) Определяем коэффициент формы валика с учетом зазора  (51) (51)Находим действительную глубину провара h=H-q (52) h=14,5-2,6=11,9 мм Подсчитаем перекрой швов К=2h-S (53) K=2·11,9 - 16=7,8 мм  Рисунок 13 – Стыковое соединение стенки S=16 мм; Тип шва С 7 по ГОСТ 8713-79* «». г) Расчет режима сварки поясных швов катет к = 10 мм Найдем площадь наплавленного металла * ГОСТ 8713-79 «Сварка под флюсом».  (54) (54)Принимаем диаметр электрода 4 мм Рассчитываем силу сварочного тока  (55) (55)где - рекомендуемая плотность тока = 40  Принимаем Iсв= 600 А Принимаем напряжение дуги в пределах (2836) В и по монограмме находим коэффициент формы провара пр Uд=34 В, пр=2,8 Найдем коэффициент наплавки при постоянном токе обратной полярности н=(11,60,4) (56) н=11,6+0,4=12 г/Ач Определяем эффективную тепловую мощность дуги Qэф=0,24IсвUд (57) где - КПД сварочной дуги для сварки под флюсом, равна 0,70,85 Qэф=0,24600340,8=3916,8 кал/с Находим скорость сварки  (58) (58)где - плотность наплавленного металла, равна 7,8 г/см²  Определяем глубину провара  (59) (59)Найдем ширину шва е= прh (60) е= 2,88,3= 23,24 мм Определяем высоту валика  (61) (61)Общая высота шва H=h+q (62) H=8,3+2,9=11,2 мм Предполагая разделку с углом 90, найдем глубину разделки l  (63) (63)Найдем действительную глубину провара h=H-l (64) h=11,2-7,1=4,1 Определяем коэффициент формы валика  (65) (65)Хорошая форма углового шва Определяем форму наружной поверхности шва Iкр=350+mVсв (66) где m- коэффициент зависящий от диаметра электрода, равен 7 Ач/м Iкр=350+718,46=479 А Принимаем Iкр=500 А так как Iсв=600 А > Iкр=500 А - шов выпуклый.  Рисунок 14 – Тавровое соединение поясного шва Тип шва Т3 по ГОСТ 8713-79* «». д) Расчет режима сварки поясных швов катет к = 12 мм Найдем площадь наплавленного металла  (67) (67)Принимаем диаметр электрода 4 мм Рассчитываем силу сварочного тока  (68) (68)при диаметре электрода 4 мм, - рекомендуемая плотность тока равна 35-60 А/мм² * ГОСТ 8713-79 «Сварка под флюсом».  Принимаем Iсв= 650 А Принимаем напряжение дуги в пределах (2836) В и по монограмме находим коэффициент формы провара пр Uд=34 В, пр=2,8 Найдем коэффициент наплавки при постоянном токе обратной полярности н=(11,60,4) (69) н=11,6+0,4=12 г/Ач Определяем эффективную тепловую мощность дуги Qэф=0,24IсвUд (70) где - КПД сварочной дуги для сварки под флюсом, равна 0,70,85 Qэф=0,24650340,8=4243,2 кал/с Находим скорость сварки  (71) (71)где - плотность наплавленного металла, равна 7,8 г/см²  Определяем глубину провара  (72) (72)Найдем ширину шва е= прh (73) е= 2,89,6= 27мм Определяем высоту валика  (74) (74)Общая высота шва H=h+q (75) H=9,6+3,6=13,2 мм Предполагая разделку с углом 90, найдем глубину разделки l  (76) (76)Найдем действительную глубину провара h=H-l (77) h=13,2-8,5=4,7мм Определяем коэффициент формы валика  (78) (78)Хорошая форма углового шва Определяем форму наружной поверхности шва Iкр=350+mVсв (79) где m- коэффициент зависящий от диаметра электрода, равен 7 А·ч/м Iкр=350+714=448 А Принимаем Iкр=500 А, так как Iсв=650 А > Iкр=500 А, то при этом шов получается выпуклый.  Рисунок 15 – Тавровое соединение поясного шва Тип шва Т3 по ГОСТ 8713-79* Режим механизированной сварки. Сила сварочного тока устанавливается в зависимости от диаметра сварочной проволоки. Устойчивость горения дуги зависит от плотности сварочного тока. Минимально допустимая плотность тока, при которой дуга горит устойчиво, изменяется в зависимости от диаметра сварочной проволоки в пределах 60 – 150 А/мм² Напряжение дуги в значительной степени влияет на характеристику процесса сварки, на формирование и качество сварочного шва. Напряжение дуги зависит от ее длины и силы тока. Расход углекислого газа – количество газа, которое подается в горелку за единицу времени. Расход зависит от толщины металла, размеров шва и от выбранного режима сварки. сборочный фрезерование сварочный операция * ГОСТ 8713-79 «Сварка под флюсом». Таблица 18 – Режимы для механизированной сварки в среде защитного газа

Расчет параметров ручной дуговой сварки Для наложения прихваток при сборке колонны выбираем диаметр электрода dэл = 4 мм. Рассчитываем силу сварочного тока Iсв=к·dэл (80) * ГОСТ 8713-79 «Сварка под флюсом». где к- коэффициент зависящий от диаметра электрода, при dэл= 4 мм, к= 40 Iсв=40·4=160 А Напряжение при ручной дуговой сварке равно (2036) В Принимаем напряжение дуги Uд=28 В | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||