колонна К-14. Дипломная работа к-14. При сварке пластическим деформированием соединение деталей достигается путем совместной пластической деформации осадки металла соединяемых частей в месте их соприкосновения (по кромке или по плоскости)

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

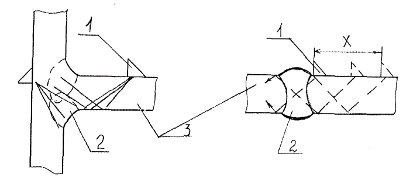

2.7 Технологический процесс изготовления конструкции При выборе последовательности сборочно-сварочных операций необходимо выбирать оптимальные варианты. Оптимизация должна производится по следующим признакам: - технологичность процесса сборки и сварки включая удобства и безопасность работы; - производительность процесса; - качество сборки и сварки; - экономичность. Для выполнения заданных условий, необходимо руководствоваться следующими соображениями: - свободный доступ к швам при сварки; - свободная усадка сварного шва; -возможность применения специального инструмента и вспомогательного оборудования. Проектом предполагается следующая последовательность сборочно-сварочных операций: - сборку стыковых швов полок и стенок ствола колонны, а также сборку оформления производить на ровной поверхности, для чего используется стеллаж. Для прихваток используем ручную дуговую сварку. Данный вид сварки позволяет варить швы в любых пространственных положениях. - сварку стыковых швов выполняем автоматической сваркой под слоем флюса. Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токопровода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм?) плотности сварочного тока без опасения значительного перегрева электрода в вылете и отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла и появляется возможность сварки металла повышенной толщины без разделки кромок. Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. - сборку Н-образного сечения производить в кондукторе. Такая сборка улучшает качество и увеличивает производительность; - сварка поясных швов Н-образного сечения производить автоматической сваркой под слоем флюса с помощью двухстоечного кантователя. Применение кантователя позволит избежать многочисленной кантовки и использование мостового крана; - сварку оформления колоны производить с помощью механизированной сварки на двухстоечном кантователе. Преимущества и недостатки способа. Широкий диапазон применяемых защитных газов обусловливает большое распространение этого, способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами механизированного способа сварки являются следующие: высокое качество сварных соединений на разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов; отсутствие операций по засыпке и уборке флюса и удалению шлака; возможность наблюдения за образованием шва, что особенно важно при механизированной сварке; высокая производительность и легкость механизации и автоматизации процесса; низкая стоимость при использовании активных защитных газов. К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгивании сопла; потери металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок. - сдача сварных швов ОТК на наличие дефектов и их геометрические параметры. - последней операцией является покраска. 2.8 Контроль качества готовой продукции При изготовлении сварных конструкций различают следующие виды контроля: • Входной; • Пооперационный; • Заключительный. Входной контроль - данный метод контроля является предупредительным и подразумевает проверку основного металла, электродов, сварочной проволоки флюса. Металлопрокат, используемый для изготовления конструкции, следует проверять на наличие сертификата, заводской маркировки и соответствие их проекту. А также проверять на наличие расслоений (визуально по кромкам, но иногда даже с применением УЗК). Сварочная проволока должна соответствовать ГОСТ 2246-70*. Обращается внимание на чистоту поверхности от окислов, смазки, задиров, загрязнений. Проверяют соответствие сварочной проволоки сертификату. Сварочный флюс должен соответствовать ГОСТ 9087-81*. Его проверяют на однородность по внешнему виду, определяют химический состав, величину зерна, объемную массу и влажность. Пооперационный контроль - заключается в контроле заготовительных операций, соблюдение всех размеров по чертежам, исправность приспособлений, оборудования для сборки и сварки. Контроль качества сборки под сварку, в собранных узлах проверяют основные габаритные размеры, зазоры в стыках, величину смещения свариваемых кромок, качество прихваток. Контроль технологии сварки, соблюдение установленных режимов. Заключительный контроль - заключается в непосредственном контроле сварных швов. Все сварные соединения, балки имеют I и II категорию швов и 1, 3, 7 типы швов сварных соединений. Согласно СП 53-101-98, таблица 10, каждая категория швов имеет допуски по технологическим дефектам в шве сварного соединения. Для 1 и 2 категории швов: Подрезы и шлаковые включения единичны допустимы. Не провары в корне шва допускаются кроме угловых швов и тавровых соединений. Межваликовые впадины в многопроходных швах допускаются Внешний осмотр и промер швов - производится 100% длины всех швов. * ГОСТ 2246-70 «Проволока стальная сварочная». * ГОСТ 9087-81 «Флюсы сварочные плавленые». Ультразвуковая дефектоскопия - производится 100% отнесенной к I типу сварных швов, и 10% дефектоскопии в начале, в конце и вместе схождения швов относящие к 3 типу сварных соединений. Внешний осмотр сварных швов наиболее простые и широко распространенные способы контроля. Визуальный осмотр производится как невооруженным глазом так и с применением лупы. Обмер швов производят обычно специальными шаблонами. Ультразвуковой метод контроля основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков с разной звуковой проницаемостью. УЗК необходимо производить специальным аппаратом (ультразвуковой дефектоскоп) в данном случае «PELENG» УД3-204. Он предназначен для контроля продукции на наличие дефектов типа нарушения сплошности и однородности материалов, полуфабрикатов, готовых изделии и сварных соединений, для измерения глубины и координат их залегания, измерения отношений амплитуд сигналов от дефектов. Для контроля стыковых соединений следует применять такой способ прозвучивания как прямым и однократно - отраженным лучом. А для угловых соединений наиболее эффективной является схема прозвучивания через основной металл привариваемого листа.  Рисунок 16 - Схема прозвучивания стыковых и угловых соединений 1 - преобразователь, 2 - сварочный шов, 3 - изделие, х - максимальное расстояние Таблица 19 - Технические характеристики ультразвукового дефектоскопа «PELENG» УД3-204

Ультразвуковой дефектоскоп «PELENG» УД3-204 – является новейшей разработкой. Ультразвуковой дефектоскоп выполнен в металлическом ударопрочном корпусе, имеет цветной TFT-дисплей нового поколения, сменную литий-ионную батарею и два полных аккустических канала.  Рисунок 17 - Ультразвуковой дефектоскоп «PELENG» УД3-204 3. Экономическая часть 3.1 Расчет технических норм на сборку и сварку конструкции 3.2 Расчет численности работающих 3.3. Расчет общецеховых расходов 3.4 Расчет себестоимости изделия Себестоимость продукции (работ и услуг) представляет собой стоимостную оценку используемых в процессе производства продукции (работ, услуг) природных ресурсов, сырья, материалов, топлива, энергии, основных фондов, трудовых ресурсов, а также других затрат на ее производство и реализацию. Прибыль определяется как разница между выручкой, разницей продукции в действующих ценах и затратами на ее производство, реализацию, то есть ее себестоимостью. Себестоимость продукции (работ и услуг) представляет собой стоимостную оценку используемых в процессе производства продукции (работ, услуг) природных ресурсов, сырья, материалов, топлива, энергии, основных фондов, трудовых ресурсов, а также других затрат на ее производство и реализацию. По объему учитываемых затрат различают: цеховую производственную полную неполную (сокращенную) Уровень себестоимости продукции в значительной мере определяется предприятием-производителем. В основе стоимости издержек производства лежат объективные факторы: потребность в сырье, механизмах, рабочей силе, сложившийся уровень цен на эти ресурсы. Анализ себестоимости продукции, работ, услуг позволяет выяснить тенденции изменения данного показателя, влияние факторов на его прирост, резервы, а также дать оценку работы предприятия по использованию возможностей снижения себестоимости продукции. Затраты на основные и вспомогательные материалы за вычетом отходов. Берутся данные из пункта 2.1. 62780,00 руб. Транспортно-заготовительные расходы 62780,00 · 0,1 = 6278,00 руб. Затраты на электроэнергию и топливо для технологических целей берутся из расчета 898,00 рублей за 1 тонну изделия 898,00·2,361 = 2120,18 руб. Итого материальных затрат 62780,00 + 6278,00 + 2120,18 = 71178,18 руб. Основная заработная плата (ОЗП) производственных рабочих итог таблицы 14910,00 руб. Дополнительная заработная плата (ДЗП) производственных рабочих 14910,00 · 0,1 = 1491,00 руб. Страховые взносы в государственные внебюджетные фонды: 16401,00 · 0,3 = 4920,30 руб. Амортизационные отчисления Сварочное оборудование относится к IV амортизационной группе, к=3,8% (213000· 0,038 · 76,32) : 176 = 3509,85 руб. Цеховые расходы 14910,00 · 1,02 =· 15208,20 руб. Общезаводские расходы 14910,00 · 1,34 = 19979,40 руб. Производственная себестоимость 71178,18+14910,00+1491,00+4920,30+3509,85+15208,20 +19979,40 = = 131196,23 руб. Внепроизводственные расходы 131196,23 · 0,02 = 3935,90 руб Полная себестоимость (Полная с/с) 131196,23 + 3935,90 = 135132,83 руб. Плановые накопления 135132,83 · 0,1 = 13513,28 руб. Оптовая цена 135132,83 + 13513,28 = 148646,11 руб. НДС 148646,11 · 0,18 = 26756,30 руб. Отпускная цена 148646,11 + 26756,30 = 175402,41 руб. Таблица 20 - Плановая себестоимость, НДС и прибыль

3.5 Расчет расхода сварочных материалов и электроэнергии 2.1 Расчет затрат на основные и вспомогательные материалы Предприятия работают в условиях, характеризующихся достаточно свободной предпринимательской деятельностью: обладают необходимой хозяйственной самостоятельностью, имеют доступ практически ко всем ресурсам. Имеющиеся производственные мощности и объемы производства строительных материалов в целом удовлетворяют спрос на этом рынке. Потребность в материалах определяется с учетом норм расходов на одну тонну конструкции. Цена за одну тонну металлопроката зависит от марки стали, профиля и толщины. Экономия материальных ресурсов при изготовлении металлоконструкций достигается путем применения рациональных методов раскроя, уменьшения отходов и их использование. Таблица 21 - Расчет затрат на основные и вспомогательные материалы

2.2 Расчет трудовых затрат и заработной платы Для расчета основной заработной платы обычно используется система сдельной или повременной оплаты труда, нормированные задания следует рассматривать как разновидность повременной оплаты труда. Основой начисления зарплаты в этом случае является количество произведенных единиц продукции или отработанное время и расценки на единицу продукции или единицу отработанного времени. Персонал предприятия – совокупность физических лиц, состоящих с организацией, как юридическим лицом, в отношениях регулируемых договором найма. В рыночных условиях хозяйствования рабочая сила является товаром, это особый товар. Отличия этого товара состоит в том, что: - он создает стоимость больше, чем он стоит - без его привлечения невозможно осуществления всего производства - от него во многом зависит степень использования основных средств предприятия и конечный результат деятельности предприятия. Таблица 22 - Калькуляция трудовых затрат и заработной платы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||