процессы нчатия. Курсовая процессы. Процессы и аппараты формования при производстве пеностекольных блоков, производительность 28000 м3год

Скачать 208.62 Kb. Скачать 208.62 Kb.

|

|

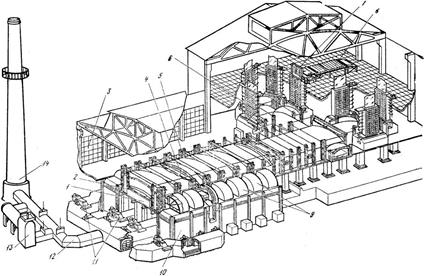

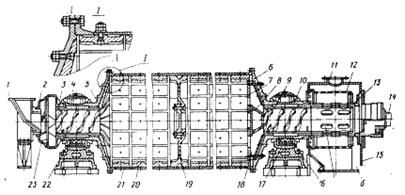

Карагандинский технологический университет Кафедра СМиТ Курсовая работа Дисциплина: Процессы и аппараты Тема: Процессы и аппараты формования при производстве пеностекольных блоков, производительность 28000 м3/год.Выполнила: Касимова Лейла Руководитель: Киреева А.О. Караганда 2021 Содержание: Введение Общие сведения. Свойства пеностекла. Выбор способа и технологической схемы производства Описание принятого технологического процесса производства Производственная программа предприятия Выбор и расчёт основного технологического оборудования Вред экологии. Заключение. Использованная литература Введение Анализ свойств имеющихся теплоизоляционных материалов показывает, что самым лучшим является совмещение в одном материале структуры с закрытыми порами, характерной пенопластам, а также температурной и химической устойчивости, свойственной силикатным материалам, получаемым из расплава. К такому материалу, который является эффективным строительнотеплоизоляционным материалом, как для заполнения внутренних, так и наружных стен малоэтажных и, особенно, высотных сооружений, можно причислить пеностекло, которое представляет собой твердую стеклянную пену с мелкоячеистой внутренней структурой. Но существенным недостатком пеностекла является относительно высокая стоимость, а также большое количество отходов, образующихся в технологии производства. Данные обстоятельства не позволяют ему конкурировать с аналогичными теплоизоляционными материалами, используемыми в строительстве. В связи с этим актуальными являются исследования по разработке составов и технологии получения пеностекла с высокими теплофизическими свойствами на основе «бытового» стеклобоя без использования специально сваренных стекол. В свою очередь применение различных отходов промышленности позволяет получать материал с высокими теплоизоляционными и физико-механическими свойствами и снизить экологическую нагрузку на окружающую среду. Существующие в настоящее время технологии получения пеностекла не имеют каких-либо заметных различий. По-видимому, с их помощью можно создавать эффективный неорганический теплоизоляционный материал, уникальный по соотношению прочности и плотности, полностью негорючий, влаго-, паронепроницаемый и химически инертный, как стекло. Однако для уменьшения его стоимости нужно снизить энергоемкость производства. При изучении и описании технологии производства пеностекла даны основные стадии производства при производительности 28000 м3/год, осуществлен подбор оборудования. Цель работы: – изучить применение, потребительские свойства пеностекла; – изучить технологию производства пеностекла; – изучить основные способы производства пеностекла при производительности 28000м3/год; Одним из способов существенного сокращения потребления энергоресурсов можно считать 5 уход от традиционной стадии технологического процесса – изготовления специально сваренного стекла. Использован комплекс общенаучных логических методов исследования, основанных на теоретическом анализе технологических решений производства пеностекла, описанных в научно-технической литературе, патентах, а также научных статьях. В результате курсовой работы выделены возможные классификации пеностекольной продукции, дана авторская классификация в зависимости от области применения. Рассмотрены основные свойства пеностекла. В ходе анализа возможных сырьевых компонентов выявлены достоинства и недостатки составляющих пеностекольной шихты, а также рассмотрено их влияние на технологию производства пеностекла и свойства готового изделия. Проведено сравнение газообразователей в зависимости от температуры вспенивания и характера пор, влияющих на область применения материала. Предложена сравнительная таблица технологий производства пеностекольной продукции, выявлены преимущества и недостатки каждого из технологических решений, а также рассмотрены варианты получаемых изделий и необходимое оборудование. Общие сведения Начиная с изобретения в 1930-х гг. пеностекла советским ученым И.И. Китайгородским и по настоящее время, было предложено и применено на практике множество технологий производства, по которым получали пеностекло с различными свойствами в зависимости от областей применения — тепло-, звукоизоляционные и звукопоглощающие материалы, пеностекло специального назначения и т.д. Пеностекло, являясь легким ячеистым материалом, чаще всего представлено на рынке в качестве тепло-, звукоизоляционного и звукопоглощающего материала в виде блоков (плит), гранул и фасонных изделий. Ячеистое стекло характеризуется долговечностью, негорючестью, биостойкостью и прочностью. Среди основных свойств также можно выделить низкую теплопроводность от 0,045 Вт/(м · К) пеностекла, что делает его перспективным теплоизоляционным материалом. Декоративные пеностекольные изделия характеризуются окрашиванием в объеме или на поверхности, которое достигается за счет добавления в состав шихты красителей. Такое пеностекло сочетает в себе декоративные и теплоизоляционные свойства, благодаря которым применяется в качестве наружной и внутренней облицовки жилых зданий и помещений. Нередко используется в устройстве внутренних и наружных панно. Техническое назначение обусловливает тепловую и электрическую изоляцию приборов и аппаратов бесщелочным и высококремнеземистым пеностеклом. Данный материал имеет высокую механическую прочность, термостойкость и радиопрозрачность. Бесщелочное пеностекло применяется до 600 °С, а высококремнеземистое может выдерживать температуры до 1200 °С. Конструкционно-изоляционное пеностекло применяется в строительстве жилых, общественных и промышленных зданий как утеплитель стен и перекрытий. Изделия имеют в основном замкнутые и в небольшом количестве частично сообщающиеся поры. Такое пеностекло характеризуется повышенными прочностными показателями и средней плотностью 160–250 кг/м3 . Изоляционно-монтажное пеностекло используется в изоляции установок умеренного и глубокого холода, теплоотводов и промышленного оборудования. Материал характеризуется замкнутыми порами и средней плотностью, не превышающей 160 кг/м3 . В качестве универсальной теплоизоляции применяется пеностекло, при производстве которого были использованы газообразователи, придающие готовому изделию в процессе спекания стекла поры закрытого типа. В результате использования пеностекла для теплоизоляции зданий и сооружений уменьшается расход материала по сравнению с другими видами теплоизоляций. Это достигается за счет меньшего коэффициента теплопроводности, по сравнению с другими материалами . Также упрощаются строительно-монтажные работы вследствие легкого крепления материала к стене любыми мастиками или же арматурой, увеличивается защита внутренних слоев наружных стен . Влагозащитное пеностекло характеризуется водопоглощением 1,6–1,8 % по объему за год . Конструкционное микропеностекло представляет собой частицы, остающиеся при распиловке пеностекла на блоки и плиты. Такой материал перспективно использовать как наполнитель в цементных и гипсовых штукатурках, наливных полах, кладочных растворах, плиточных клеях и шпаклевках. Так же с добавлением микропеностекла изготавливают тампонажные растворы, облегченную сантехнику, краски и мастики, различные огнеупорные материалы. Свойства пеностекла Биостойкость. Вспененное стекло по химическому составу не отличается от обычного стекла и, вследствие этого, перенимает его свойства биостойкости к разрушению микроорганизмами, грибками, бактериями, насекомыми и грызунами. Данное свойство объясняется отсутствием органических включений, наличием газа СО2 и СО в порах материала. Морозостойкость. Пеностекло можно охарактеризовать маркой по морозостойкости F30 и выше, что очень важно при осуществлении теплоизоляции жилых домов, а также сооружений холодильных установок. Испытание материала на морозостойкость проводят в водонасыщенном состоянии при переменном замораживании и оттаивании. Теплопроводность и плотность. Теплопроводность пеностекла при 25 °С находится в пределах от 0,045 до 0,16 Вт/(м·К), что делает данный материал одним из лидеров в области теплоизоляции. На рис. 1 показана зависимость величины теплопроводности от насыпной плотности. Как видно из рис. 1, чем меньше плотность пеностекла, тем меньшей теплопроводностью оно обладает и, следовательно, является хорошим теплоизолятором. Необходимо отметить, что теплоизоляционные свойства пеностекла главным образом зависят от равномерности распределения воздуха в пористом материале и в меньшей степени от объема воздуха, заключенного в порах материала. Плотность. Однако материалы с одинаковой плотностью не всегда имеют один и тот же коэффициент теплопроводности. Как следствие можно указать, что мелкопористый материал будет энергоэффективней по сравнению с крупнопористым. В табл. 2 представлена сравнительная оценка зависимости теплопроводности от плотности и пористости различных материалов. Из табл. 2 видно, что мелкопористый материал энергоэффективней по сравнению с крупнопористым. Также стоит отметить, что теплопроводность регламентируется для гравия (гранул), предназначенного для приготовления теплоизоляционных и конструкционно-теплоизоляционных легких бетонов. Размеры пор у пористых теплоизоляционных материалов могут находиться в широком диапазоне значений, но обычно не превышают 3–5 мм. У пенобетона средний диаметр ячеек равен 0,4–2 мм, у газобетона 0,6–0,8 мм, а пенодиатомитового кирпича 0,2–0,4 мм. Диатомитовые изделия, которые получают с применением выгорающих добавок, характеризуются более крупными порами. Средний размер пор при этом составляет 2,5–5 мм. Пеностекло же имеет поры от 0,1 до 3–5 мм, но возможно пеностекло и с порами величиной 1–5 мкм. Огнестойкость. Сравнивая пеностекло с другими теплоизоляционными материалами, можно отметить ряд полезных свойств, присущих данному материалу: температуростойкость, несгораемость, огнестойкость и др. В табл. 3 представлены теплоизоляционные материалы по степени их горючести. Водопоглощение. Материалы и изделия из пеностекла характеризуются различным водопоглощением в зависимости от вида пор. К теплоизоляционным материалам из пеностекла предъявляются требования по водопоглощению от 2 до 20 % по объему. Для изделий с сообщающимися порами большое водопоглощение дает возможность использовать их в качестве фильтрующего или сорбционного материала . Обобщая вышесказанное, можно отметить, что современное пеностекло, как теплоизоляционный и строительный материал, имеет множество положительных свойств и характеристик. Низкая теплопроводность пеностекла достигается за счет большого количества замкнутых ячеек с тонкими перегородками. Прочность на сжатие пеностекла варьируется от 0,5 до 1,2 МПа и при этом не уменьшается в процессе эксплуатации. Интервал рабочих температур пеностекла колеблется от –250 до 650 °С, а специальные виды могут выдерживать температуру в 1200 °С, являясь при этом негорючим материалом с низким коэффициентом расширения. По звукоизоляции пеностекло не уступает подобным ему материалам, оно инертное — не выделяет токсичных газов и соединений, отравляющих окружающую среду. Среди достоинств также можно выделить высокие сроки эксплуатации материала . Выбор способа и технологической схемы производства Наиболее традиционным методом получения пеностекла является порошковый, заключающийся в спекании стекольного порошка с газообразователем. Данный метод включает в себя четыре основных способа производства пеностекла: 1) одностадийный; 2) двухстадийный; 3) способ непрерывного вспенивания ленты пеностекла; 4) способ получения гранулированного пеностекла. Технология производства для всех способов в общем виде одинакова и состоит из следующих этапов: совместный или раздельный помол предварительно дозированного стекла и газообразователя в шаровых мельницах; вспенивание и отжиг пеностекольного полуфабриката. Структура пеностекла, скорость спекания порошкового стекла, а также качество получаемого расплава напрямую зависят от тонкости помола стекла. Степень диспергации стекла в шихте регламентируется остатком на сите с 10 000 отв./см2 не более 10 % и полным прохождением через сито с 6400 отв./см2 . Одностадийный способ Вспенивание пеностекольной шихты, ее отжиг и охлаждение по данному способу производят, как правило, в туннельной печи непрерывного действия. Например, на Гомельском стеклозаводе такая печь имеет следующий температурный режим: • нагрев пеностекольной шихты (υ = 3,3 °С/ч); • вспенивание в течение одного часа; • «резкое» охлаждение в течение двух часов (υ = = 1,65 °С/мин); • отжиг (в интервале температуры 600–400 °С — 0,4 °С/мин и 400–50°С — 0,7 °С/мин) [6, 73–78]. Отжиг — неотъемлемый процесс в производстве пеностекла. В результате отжига происходит закрепление полученной пористой структуры, что позволяет работать с материалом непосредственно после его производства. На рис. 1 представлены температурные кривые туннельной печи Гомельского стеклозавода в зависимости от вида используемого газ образователя. Как видно из рис. 1, отжиг в одностадийном способе производства пеностекла занимает значительный промежуток времени и составляет 14,7 ч, что объясняется сложностью фиксации структуры пеностекла, которому не свойственно резкое твердение при охлаждении. Двух стадийный способ По двух стадийному способу первая стадия заключается во вспенивании пеностекольной шихты, которое производят во вращающихся или туннельных печах. Технология заключается в нагреве смеси стекольного порошка с газ образователя до температуры около 790–850 °С, которая обеспечивает получение пористой структуры стекломассы, и последующее охлаждение до 600–630 °С [35, 79, 80]. Вторая стадия включает в себя отжиг и охлаждение полученных изделий, что достигается благодаря применению особых режимов охлаждения в отдельных печах типа лер конвейерного типа. Отжиг начинают с температур на 100– 150 °С ниже температуры вспенивания. При двух стадийном способе производства пеностекла применяют один из следующих режимов отжига [11]: 1) охлаждение от верхней температуры отжига на 40–100 °С со скоростью 1–9 °С/мин, затем до нижней температуры отжига со скоростью 1,9–3 °С/ мин и до комнатной температуры со скоростью 2,2– 7,5 °С/мин; 2) охлаждение от верхней температуры отжига до нижней температуры отжига со скоростью 0,66–2,5 °С/мин с изотермическими выдержками через каждые 30–60 °С по 30–90 мин, затем охлаждают на 100–320 °С со скоростью 1,6–4,8 °С/мин с изотермическими выдержками через каждые 50– 160 °С по 30–90 мин; 3) ступенчатое охлаждение со скоростью 1–9 °С/мин в две стадии: на первой стадии охлаждение ведут до температуры на 10–40 °С ниже нижней температуры отжига, а перед второй ступенью охлаждения пеностекло нагревают на 10– 40 °С выше нижней температуры отжига со скоростью 1–10 °С/мин; 4) охлаждение в две стадии: от нижней температуры вспенивания на 50–200 °С в течение 15–20 мин, затем до температуры газовой среды 260–450 °С в течение 5–15 мин, а отжиг ведут до температуры газовой среды на 20–80 °С ниже температуры начала деформации пеностекла; 5) ответственное охлаждение до низшей температуры отжига, соответствующей вязкости стекла 1015,6–16,6 Па·с и быстрое охлаждение до комнатной температуры.  Рис 1. Температурные кривые туннельной печи Гомельского стеклозавода:1 — газообразователь — антрацит; 2 — торфяной полукокс Производство пеностекла осуществляется по следующей технологии: производят помол стекольного порошка в мельницах до нужной степени измельчения, после этого порошок стекла смешивают с газообразователем до получения однородной массы (пеностекольная шихта). Для проведения вспенивания пеностекольную шихту засыпают в предварительно подготовленные формы из нержавеющей стали, которые направляют в печь, где происходит термическая обработка. После этого блоки пеностекла извлекают из форм и отправляют на механическую обработку, в ходе которой блоку придают нужную форму и размер. Варка стекла Варка стекла осуществляется в ванной печи с подковообразным направлением пламени. Данная печь более экономична и стекломасса получается более качественной, расход огнеупоров уменьшается. Ванная печь непрерывного действия, это позволяет установить стабильный температурный и газовый режим. Шихта загружается в загрузочные карманы, постепенно проходит зоны бассейна с различными температурными условиями и переходит в однородную гомогенную стекломассу. В каждой зоне необходимо поддерживать постоянный температурный режим. Контроль за режимами ванной печи осуществляется дистанционно. К контролируемым параметрам относятся: уровень стекломассы, давление, разряжение печи, температура варки. Газовый режим печи имеет большое значение для нормального хода варки стекла. Атмосферу в печи необходимо постоянно контролировать, анализируя дымовые газы горелок. Наиболее часто в варочной части печи поддерживают слабоположительное давление. Измеряют давление на уровне заклинка. Варка стекла должна производиться при температуре 1530 0С. Из выработанной части печи стекольный расплав поступает на сетчатый конвейер, орошаемый водой. Засчет обильного орошения водой расплав быстро остывает, распадаясь на отдельные гранулы.  Рис.3.5.1 Ванная стекловаренная печь 1 -- бассейн, 2-- загрузочный карман, 3 -- здание цеха, 4 -- главный свод, 5 -- колонны обвязки печи, 6--машина вертикального вытягивания, 7 -- отломщик рамного типа, 8 -- роликовый конвейер, 9 -- горелки, 10-- регенераторы, 11 --воздушный шибер, 12 -- боров для отвода отходящих газов, 13 -- котел-утилизатор, 14 -- дымовая труба Стеклогранулят измельчают в шаровой двухкамерной мельнице (рис. 3.5.2) непрерывного действия типа А4 - 436 с барабаном длиной 5000мм и диаметром 1600мм.  Рис. 3.5.2 Шаровая двухкамерная мельница 1-течка, 2-питатель, 3-садка, 4,10-цапфы, 5,6-крышки, 8-конус, 9-шнековая насадка, 11-патрубок, 12-сито, 13-разгрузочный патрубок, 14-зубчатая муфта, 15-кожух, 16-нижний вкладыш 17-корпус, 18-радиальные лопасти, 19-перегородка, 20-плиты, 21-барабан, 22-подшипники, 23-лопасти Производительность мельницы 1,2 т/ч. Удельная поверхность молотого боя и отходов 3000 /г, гранулята 4600 - 5000 /г. |