|

|

Зерносушилка шахтного типа. зерносушилка. Продукции. 1 Общие сведения

2 АНАЛИЗ ПРОЦЕССА СУШКИ СЕЛЬСКОХОЗЯЙСТВЕННО! ПРОДУКЦИИ.

2.1 Общие сведения.

Хранение сельскохозяйственных продуктов в зонах с умеренным климатом обусловлен естественной необходимостью обеспечивать продуктами питания и кормами животных в зимние месяцы и снабжать земледельцев посевными материалами в период весенних полевых работ.

Очень малое количество сельскохозяйственных продуктов можно сохранить в том виде, в каком они были собраны. Все остальные продукты с целью защиты в процессе хранения от гибели необходимо подвергнуть консервирующей обработке. Наиболее старым способом консервирования является сушка на воздухе в естественных условиях. Еще и сегодня находят широкое применение сушка в валках и стогах, а также полевая сушка сена.

С помощью естественной сушки в полной мере сохранить питательные вещества в продуктах не удается. Естественная сушка полностью зависит от погоды и поэтому ее можно проводить лишь в теплое время года.

Усилия, направленные на снижение воздействия погодных условий и на уменьшение потерь при сушке в естественных условиях привели к созданию сушильных установок сельскохозяйственного значения. В настоящее время благодаря применению сушильных установок обеспечиваются следующие преимущества:

-обеспечивается быстрая и качественная механизированна;! уборка урожая в поле, даже при плохих погодных условиях;

-повышается полезный выход продуктов с каждой единицы площади земельных угодий;

-уменьшаются потери как самого продукта, так и его питательных веществ при одновременном сохранении других качественных характеристик;

-достигается удобство в управлении потоком высушенных

сельскохозяйственных продуктов и чистота при хранении и транспортировке.

2.2 Обзор существующих конструкций.

Обзор существующих конструкций машин для сушки зерна представлен на втором листе графического материала.

Представлено АС №100073,1983. Цель изобретения - повышение равномерности сушки высоковлажных семян в плотном слое и сокращение времени сушки.

Это достигается тем, что данная сушилка дополнительно содержит вакуумную камеру, размещенную над направляющими элементами вокруг загрузочного направляющего патрубка и снабжена патрубками вывода отработавшего воздуха, подключенными к вентиляционной системе.

Камерная сушилка имеет сушильную камеру 1 с решетчатым днищем 2 и двухсекционной сеткой с секциями 3 и 4, формирующий слой семян в камере 1. Днище 2 выполнено в виде конуса или пирамиды и имеет в поперечном сечении вид треугольника, обращенного вершиной вверх. Секция 3 сетки повторяет форму днища, а секция 4 установлена под углом к секции 3 и имеет расширение в сторону вершины 2. семенная масса поступает в сушильную камеру 1 через загрузочный направляющий патрубок 5.

Под сушильной камерой расположен воздухораспределительный канал 6 в котором для равномерного распределения давления подогретого воздуха имеется экран-отражатель 7 и разделители 8. В воздухораспределительный канал 6 подогретый воздух поступает по воздухоподводящему патрубку 9. Высушенная семенная масса через разгрузочные клапаны 10 поступает в емкость 11, в нижней части которой имеется выпускное устройство 12, передающее семенную массу на следующий этап поточной линии послеуборочной обработки семян.

Камерная сушилка содержит вакуумную камеру 13, образованную

стенками 14 сушилки, загрузочным направляющим патрубком 5 и кровлей 15 сушилки. Вакуумная камера 13 имеет патрубки 16 для вывода отработанного воздуха, подключенные к вентиляционной системе.

Камерная сушилка работает следующим образом. Семенная масса поступает в сушильную камеру 1 через загрузочный люк 17 и загрузочный направляющий патрубок 5. Последний расположен строго по оси днища 2. Равномерное заполнение сушильной камеры 1 семенной массой повышенной влажности обеспечивается за счет большого угла наклона верхней секции сетки 4. Форма зернового столба в камере 1 такова, что угол наклона краев его значительно превосходит угол естественного откоса и, стремясь осыпаться, семенная масса воздействует на нижние слои и вынуждает их занять весь объем сушильной камеры. После заполнения сушильной камеры 1 загрузочный люк 17 закрывается крышкой 18, включаются вытяжные вентиляторы и воздухоподогреватель. Подогретый воздух под давлением, создаваемым нагнетающим вентилятором воздухонагревателя и разделенный разделителями 8 для равномерного распределения воздуха, проходит через слой семенной массы снизу вверх.

Вытяжные вентиляторы, стремясь отсосать воздух из вакуумной камеры, создают в ней некоторое разряжение и помогают тем самым сушащему воздуху более интенсивно пройти верхние слои семенной массы. Отработавший сушащий воздух выводится вытяжными вентиляторами в атмосферу.

Высушенная семенная масса самотеком через разгрузочные клапаны 10, расположенные по всему периметру нижнего среза стенки сушилки 14, перемещается в емкость 1L, откуда по мере необходимости стекает через выпускное устройство 12 на очередной этап поточной технологии послеуборочной обработки семян.

Углы наклона днища и сеток 3 и 4 обеспечивают загрузку и выгрузку

высушенной семенной массы самотеком без дополнительных механизмов и затрат ручного труда. Покрытие днища 2 плоскими решетками с пробивными круглыми отверстиями диаметром до 2 мм обеспечивают полную самоочистку сушильной камеры 1. Полная самоочистка обеспечивается и в емкости 11.

Представлено АС №382895,1982. Цель изобретения - повышение качества сушки.

Рециркуляционная зерносушилка состоит из загрузочного бункера 1, пневмотрубы 2, камеры охлаждения 3, нории 4, теплогенератора 5, вентилятора 6. Пневмотруба 2 подключена к камере тангенциально, а загрузочный бункер в месте тангенциального ввода. По оси камеры в верхней ее части размещена полая вставка, образующая с камерой циклон для обеспечения спирального движения газовзвеси перед поступлением зерна в зону контактного тепло-массообмена.

Работает сушилка следующим образом. Зерно подается в загрузочный бункер 1, откуда самотеком поступает в сушильную камеру. Воздушный агент, нагретый в теплогенераторе 5, через пневмотрубу 2 вентилятором 6 подается в сушильную камеру, навстречу потоку зерна. Так как пневмотруба 2 присоединена к сушильной камере тангенциально, то воздушный поток, подхватывая зерно, создает вихревое движение и вся эта смесь опускается в нижнюю часть камеры сушилки. Здесь зерно под действием силы тяжести попадает в камеру охлаждения 3, а воздушный поток, как более легкая фракция попадает в циклон, расположенный внутри сушильной камеры и отсасывается вентилятором 6 наружу.

Представлено АС №1161800, 1983. Целью изобретения является снижение энергозатрат и улучшение качества готового продукта.

Это достигается тем, что диафрагма установлена с возможностью

перемещения в вертикальной плоскости, а разгрузочное устройство расположено между диафрагмой и газораспределительной решеткой.

Данная сушилка включает в себя сушильную камеру 1, в нижней части которого расположен воздуховод 2 для сушильного агента. Над воздуховодом закреплена газораспределительная решетка 7 с разгрузочным устройством 8. Также имеется теплогенератор 3 и вентилятор 4. В верхней части сушильной камеры 1, по оси закреплен вал подвижной диафрагмы 5, над которой установлена диафрагма 6, с возможностью вращения в горизонтальной плоскости.

Принцип действия сушилки заключается в следующем. Зерно, поступая в сушильную камеру 1, попадает на диафрагму 6, а затем на диафрагму 5. Воздушный поток нагревается в теплогенераторе 3 и вентилятором 4 подается в воздуховод 2. Затем нагр»етый воздух, пронизывая газораспре делительную решетку 7, движется навстречу потоку зерна и выводится через верхнюю часть сушильной камеры 1. Высушенное зерно выводится через разгрузочное устройство 8.

Представлено АС №1210886, 1982. Цель изобретения-снижение теплоэнергозатрат и повышение качества обработки зерна.

Данная цель достигается тем, что внутри корпуса аппарата для термической обработки зерна перпендикулярно его оси установлена плита, образующая его днище, устройство для распределения теплоносителя смонтировано над днищем и выполнено в виде ротора, состоящего из вертикально расположенной спирали и прикрепленной под углом к ней по всей ее длине пластины, а патрубок подвода теплоносителя укреплен по оси днища и сообщен с полостью, образованной спиралью и пластиной.

Аппарат для термической обработки зерна состоит из вертикально-установленного цилиндрического корпуса с установленными: в верхней части

загрузочным бункером, а в нижней части разгрузочным лотком. Внутри корпуса аппарата имеется устройство для распределения теплоносителя и патрубок подвода теплоносителя.

Представлена ленточная сушилка фирмы «Биндер».

Данная ленточная сушилка состоит из корпуса 1, загрузочной воронки 2, загрузочного транспортера 3, трех ленточных транспортеров, расположенных друг под другом внутри корпуса сушилки, камеры охлаждения высушенного материала, пневмопровода для выхода отработавшего агента сушки.

Принцип действия сушилки заключается в следующем. Зерно из загрузочной воронки при помощи загрузочного транспортера подается на ленточные транспортеры. Затем зерно пересыпается с верхнего транспортера на нижний. Нагретый в электрокалорифере воздушный агент подается с нижней части сушилки, пронизывает все три транспортера с зерном и выходит наружу через пневмопровод, расположенный в верхней части сушилки. После того, как зерно достигло третьего транспортера, оно подается в камеру охлаждения, где охлаждается до заданной температуры. Выполненное устройство позволяет равномерно высушить зерно, а следовательно повысить его качество.

Представлено АС №4653950, 1989. Цель изобретения состоит в повышении качества сушки за счет регулирования продолжительности пребывания материала в сушилке и интенсификации тепломассообменных процессов на поверхности зерна и в сушильной камере.

Поставленная цель достигается тем, что камера снабжена двумя группами пластинчатых решеток с регулируемым углом наклона, в первой группе пластинчатых решеток одна сторона соединена шарнирно со стенками корпуса, а другая зафиксирована на корпусе в диапазоне углов естественного

откоса материала; вторая группа пластинчатых решеток расположена по центральной оси камеры сушилки, одна сторона каждой решетки закреплена шарнирно на оси центральной оси камеры, а другая сторона решетки зафиксирована в диапазоне углов естественного откоса материала; система подачи сушильного агента состоит из центрального канала и двух боковых каналов, причем продольное сечение боковых каналов является треугольным.

Предлагаемое изобретение обладает следующими конструктивными отличиями: пластинчатые решетки, расположенные в камере каскадно, благодаря шарнирному креплению можно установить на угол естественного откоса материала; каналы, подводящие сушильный агент, имеют конструкцию двух видов - центральный и боковые с переменным сечением.

Сушильная камера состоит из корпуса 1 прямоугольного сечения, внутри которого размещены пластинчатые решетки: боковые 2 и центральные 3. С помощью шарниров 4 боковые решетки 2 присоединены к внутренним стенкам корпуса 1, другие стороны решеток зафиксированы с помощью винтовых соединений 5 на стенках корпуса 1 в радиальных направляющих 6. Центральные решетки закреплены шарнирно 7, а другие стороны решеток зафиксированы с помощью винтовых соединений 8 на стенках корпуса 1 в радиальных направляющих 9. Сушильный агент подается в сушилку по центральному каналу 10 и боковым каналам 11 и 12. Загрузка материала осуществляется в бункер 13, выгрузка - через воронку 14. Стенки внутри корпуса 1 перфорированые.

Сушильная камера работает следующим образом. Влажное зерно поступает в сушильную камеру из загрузочного бункера 13 на центральные пластинчатые решетки 3, а. затем самотеком поступает на боковые пластинчатые решетки 2, омываясь потоком сушильного агента, поступающего в камеру сушилки через центральный канал 10 и боковые каналы 11 и 12. Сушильный агент проходит через отверстия в решетках 2 и 3, а также

через перфорированные стенки корпуса 1. Для обеспечения естественного угла откоса материала в зависимости от влажности и напора восходящего потока сушильного агента в корпусе 1 предусмотрена установка радиальных направляющих 6 и 9 и боковых 2 и центральных 3 решеток с винтовым креплением 5 и 8.

Представлено АС № 2038555, 1987 г. Цель изобретения состоит в увеличении срока временного хранения зерна, за счет активного вентилирования, тем самым ликвидируя все виды самосогревания зерна и семян в период их хранения.

Поставленная цель достигается тем, что по оси бункера активного вентилирования установлена воздухораспределительная труба, а стенки корпуса имеют отверстия для выхода отработавшего агента сушки.

Бункер вентилируемый представляет собой стационарную установку цилиндрической формы. На тумбе, состоящей из кольцевой рамы, опирающейся на четыре стойки с раскосами, смонтирован вертикальный цилиндр (корпус) с перфорированными стенками и конусообразным дном, в нижней части которого сделано выпускное устройство с шибером (заслонкой). Внутри корпуса по центру размещена воздухораспределительная труба, выполненная из отдельных секций.

Секции корпуса и воздухораспределительной трубы изготовлены из штампованного перфорированного полотна с односторонней отгибкой. Воздухораспределительная труба фиксирована по центру хомутами и растяжками. Внутри секций трубы в вертикальных зигах установлены распорные кольца. Вертикальные стыки секций замкнуты в замки. На верхнем конце трубы смонтировано устройство устройство для равносторонней загрузки зерна в бункер. Состоит она из приемного распределителя зерна и конуса. Внутри трубы находится клапан, который при помощи трособлочной системы можно установить на любом уровне.

Снизу воздухораспределительная труба заканчивается обратным конусом.

Воздушный патрубок, приваренный ко дну бункера, соединяют гибким рукавом (при одиночной его установке) или металлическим воздуховодом (при установке нескольких бункеров в блоке) с вентилятором. Для виброизоляции вентилятора от фундамента под него подкладывают резиновые прокладки толщиной 8-10 мм, а под гайки анкерных болтов - резиновые шайбы. Для подогрева воздуха на 5 - 6 градусов служит электрокалорифер мощностью 24 кВт.

Бункер активного вентилирования работает следующим образом: перед загрузкой бункера зерном шибер 5 закрывают, а клапан 4 поднимают в самое верхнее положение. Затем начинается загрузка бункера зерном до заданного уровня. Как только бункер наполнился зерном, включают в работу электродвигатель калорифера. Процесс сушки контролируется автоматически. При снижении относительной влажности воздуха до 70% электрокалорифер и вентилятор будут автоматически отключены.

2.3 Сравнительная оценка различных типов машин применительно к условиям Республики Башкортостан.

В Республике Башкортостан уборка зерновых культур сопровождается неблагоприятными метеорологическими условиями. Работа по послеуборочной обработке зерновых культур проводится в тяжелых условиях. Хранение зерна сопровождается его «дыханием», т.е.. окислением сухого вещества Интенсивность дыхания зависит от влажности и температуры. Чем выше влажность и температура, тем интенсивнее его дыхание. Влага может адсорбироваться зерном из воздуха. С понижением температуры зерна и влагообмен, и газообмен резко снижаются. Каждому значению температуры соответствует некоторое равновесное состояние между влажностью зерна и

воздуха.

Влажность свежеубранного зерна нередко составляет 20....30 % и выше Такое зерно можно хранить либо при очень низких температурах, либо в безкислородной среде (в нейтральной среде, например, в азоте), либо необходимо в короткий срок высушить, т.е. довести его влажность до кондиционной. Для этого применяют как естественную сушку на открытой площадке, так и искусственную в зерносушилках. Искусственная сушка зерна связана со значительными затратами на постройку сушилки, оплату топлива однако она является более надежной и производительной, чем естественная Для временной консервации влажного зерна, его подсушивания и охлаждения вентилирования семенного зерна используют установки активного вентилирования.

2.4 Выбор прототипа

Вышеописанные конструкции имеют ряд недостатков. Недостатком прототипа являются большие габариты сушилки, а также большое время сушки (до 1 суток). Исходя из почвенно-климатических условий, принимаем в качестве прототипа бункер» активного вентилирования. В разрабатываемой машине изменены габариты сушилки; внедрена труба, к которой закреплены ворошилки. Это достигнуто за счет уменьшения габаритов корпуса сушилки. Изменение частоты вращения трубы с ворошилками производится редуктором от электродвигателя.

Разработанная модернизация в конструкции корпуса, а также привода трубы с ворошилками позволяет качественно высушить зерно, уменьшить время сушки, по сравнению с бункерами активного вентилирования, с получением на выходе зерна с более высокими мукомольными качествами. Малые габариты зерносушилки позволят существенно снизить транспортные расходы, связанные с доставкой зерна на элеватор Зирганской МТС, т.к. минизерносушилку можно доставлять непосредственно в сами хозяйства.

3 РАСЧЕТ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ

3.1 Технологические расчеты.

В бункерах активного вентилирования сушильным агентом является нагретый воздух, наружное состояние которого до входа в сушилку известно и характеризуется: температурой t0, град., относительной влажностью ф0, %; влагосодержанием d0, л/кг; теплосодержанием (энтальпией) Но, кДж/кг.

Характеристиками зерна являются: его подача или массовый расход Gi, кг/ч., температура Оь град, и относительная влажность со, %.

В сушильной камере при контакте агента сушки с зерном влага перемещается изнутри зерна к его поверхности и испаряется за счет разности порциальных давлений, переходя к воздуху. При этом повышается влагосодержание воздуха и температура зерна, а температура воздуха и влажность зерна снижаются.

Предельные значения характеристик агента сушки на входе ограничены биологическими свойствами зерна.

Влага, выделенная из материала в процессе сушки в кг/ч, можно определить как:

W=G,-G2,

Где Gr масса зерна на входе в сушилку, кг.; G2- масса зерна на выходе из сушилки, кг.

W= 1500-1440=60 кг/ч Расход воздуха определяется по формуле:

L=1000*W/(d2-d0,

Где dr влагосодержание воздуха на входе в сушилку, л/кг; D2- влагосодержание воздуха на выходе из сушилки, л/кг.

Ь=1000*30/(17-15)=450м3/ч

Удельный расход агента сушки определяется по формуле:

l = L/W=1000/(d2-d1)

1 = 450/ 6 = 75 м3/ч

Баланс тепла в сушилке в кДж/кг испаренной влаги определяется по формуле:

L(H,-Ho) = l(H2-Ho) + A,

Где А - удельные потери тепла, м3/ч;

А = qi - q2 = Яз + qCT, Где qi - полные затраты тепла в сушилке, кДж/ кг;

q2 - остаточное тепло, унесенное теплоносителем, кДж/ кг; q3 - тепло, затраченное на нагрев зерна, кДж/ кг; qCT - потери тепла через стенки корпуса сушилки, кДж/ кг. Полные затраты тепла в сушилке определяются по формуле: q, = 1 (Н, - Но)

qi = 75 (68 - 58) - 750 кДж/ кг

Остаточное тепло, унесенное теплоносителем определяется как: q2 = 1 (Н2 - Но)

q2 = 75 (62 - 58) = 300 кДж/ кг

Тепло, затраченное на нагрев зерна определяется как отношение: q3=(G2c2-GlCl)/W q3 = (1500*2,3 - 1440*2) = 215 кДж/ кг

Потери тепла через стенки сушилки определяются по формуле: п =к *F * At /W

Чет ^пр гст ^Lcp' vv,

где Кпр - приведенный коэффициент теплопередачи через стенки сушилки, кДж/ м * град.

FCT - площадь стенок корпуса сушилки, м Atcp=(t,+t2)/2-to

Atcp= (45 + 36)/2 - 22,6 = 17,9°

qCT = 34,2 * 25 * 17,9/ 60 = 235 кДж/ кг

450(62 - 58) = 75(76 - 58) + 450 1800 = 1800

Подбор электродвигателя и редуктора.

ш= я * п/ 30

Из формулы для угловой скорости находим п:

п2 = 30 * 0,8/30 = 7,64 мин"1

Принимаем иред = 20; Рвых = 7,5 кВт; лРеД = 0,87

ni = п2 * иред; П! = 20* 7.64 = 152.9 мин"1

"эд.тр. "вых ' Лред»

Рэд.тр. = 7,5 / 0,87 = 8,62 кВт Принимаем электродвигатель марки 4А132М4. Рэд =11 кВт; пэд= 1460 мин"1; ёэд = 38 мм; пвых = 7,64 мин"

иобщ= 1460/7,64= 191,1

Принимаем стандартный редуктор марки И2У - 100; Up = 9

ту . = тт * ту

^ср.общ. *^ред ^р

3.2 Конструктивный расчет.

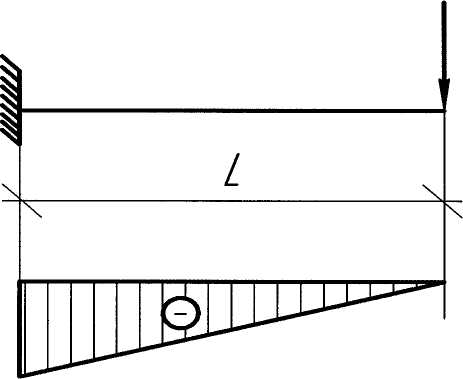

Расчет вала на прочность. Исходные данные для расчета: F = 300 кг = 3000 Н; L = 0,156 м; d = 0.02 м

F

ЭМ. Н*м 166

Рисунок 3.1 Расчетная схема для вала. Действующий момент от силы F можно определить по формуле:

MF = F * 1,

где F - сила, действующая на вал, Н; 1 - длина вала, м.

MF = 3000* 0,156= 168 Нм

Допустимые максимальные напряжения на изгиб можно определить по формуле:

cw = Mmax/W<[a],

W = тг* d3 / 32, мм3

W = 3,14*203/32 = 785mm3

[a] = (0,2 0,3)* a,

где а- напряжение на изгиб вала (а = 750 мПа)

[а] = (0,2 0,3)* 750 =150 225 мПа

СГтах = 168 / 0,785 = 213 мПа

Из расчетов видно, что условие вала на изгиб выполняется.

Расчет зубчатой передачи

3.2.1. Выбор материала.

Желая получить сравнительно невысокую стоимость, выбираем недорогую сталь 40Х (табл. 8.8 /4/ стр. 163). Для шестерни назначаем термообработку - азотирование поверхности до твёрдости HRC 50.. .59. При этом сердцевина имеет твёрдость HRC 26.. .36. Предел прочности 5Bi=1000 мПа, STl=800 мПа.

Для зубчатого колеса выбираем улучшение до твёрдости НВ 230...260. Предел прочности: 8В2-850 мПа, 5Т2=550 мПа.

3.2.2 Допустимое контактное напряжение определяется по формуле:

г де 5Но - предел выносливости (стр. 168 /4/ таб. 8.9) де 5Но - предел выносливости (стр. 168 /4/ таб. 8.9)

5Но=1О5ОмПа.

5н02=2НВ2+70=2*245+70=560 мПа. SH- коэффициент безопасности;

Shi=152; Sh2=1 Д • KHl - коэффициент долговечности

Кнт — где NHo базовое число циклов;NHe - циклическая долговечность. Исходя из твёрдости выбираем:NH0=15*106=l,5*107NHoi=11O*1O6=1,1*1O8 Циклическая долговечность определяется по формуле:Где ti - крутящий момент i-го участка.NHE= ^г V' °>4t+ (0,75Г)3 0,2t + (0,4Г)3 0,4] = 60n[0,4t + O,OSt + 0,026r]NHEi=30,36nit NHEi^30,36*225,l*7000=47,8*106 NHE2=30,36n2t NHE2=30,36*58*7000=l,23*107I   i 5*1n7 = i 5*1n7 = |

|

|

Скачать 1.5 Mb.

Скачать 1.5 Mb.