Ручной УЗК. Продукции

Скачать 2.08 Mb. Скачать 2.08 Mb.

|

|

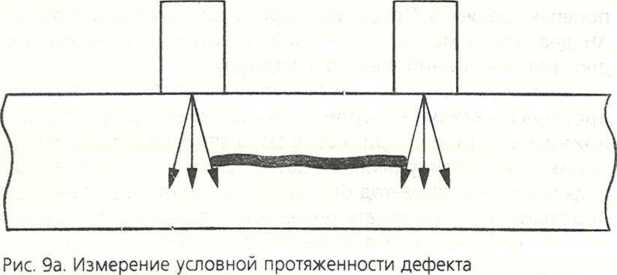

Обнаружение и оценка дефектов. Обнаружение отражателей в изделии с помощью ультра- звука в общем случае является простым и быстрым. Более сложным процессом, который иногда требует довольно много времени, является оценка отражателя по типу, форме и 85 величине, а также определение его местоположения в контролируемом изделии. Эта задача во многих случаях может быть существенно упрощена благодаря наличию технологи- ческих инструкций по контролю конкретного изделия. Поиск дефектов оператор осуществляет путем сканирования по зигзагообразным линиям, расстояние между которыми (шаг сканирования) не должно превышать половину диаметра пьезоэлемента преобразователя. Так как шаг сканирования чаще всего не превышает 5-6 мм, оператор основное внимание при поиске дефектов уделяет процессу сканирования, лишь изредка обращая внимание на экран дефектоскопа. При этом оценка амплитуды сигналов производится автоматически с помощью АСД. Срабатывание (даже кратковременное) АСД говорит о том, что в зоне звукового луча был отражатель. Поэтому оператор должен прекратить поисковое сканирование и, вернувшись назад, провести тщательное сканирование дефектного участка. Целью тщательного сканирования является нахождение такого положения преобразователя, при котором амплитуда сигнала будет максимальной. Найдя такую точку и не изменяя положения преобразователя, оператор определяет по экрану дефектоскопа или с помощью АСД соответствует ли амплитуда сигнала уровню фиксации или браковочному уровню. Если она превышает только поисковый уровень, то обнаруженный отражатель во внимание не принимают, считая его несплошностью допустимого размера, и продолжают поисковое сканирование. Если амплитуда сигнала превышает уровень фиксации, но меньше браковоч- ного уровня, то необходимо определить линейные размеры отражателя с целью дальнейшей оценки его допустимости по линейным размерам. Если амплитуда сигнала превышает браковочный уровень, то такой отражатель оценивается как недопустимый дефект, эквивалентная площадь которого в сечении ультразвукового пучка превышает площадь искус- ственного отражателя, использованного при настройке предельной чувствительности. При оценке размеров отражателя по амплитуде сигнала следует иметь в виду, что в некоторых ситуациях сигнал может быть вызван не несплошностью в контролируемой области изделия, а другими причинами. Например, срабатывание АСД могут вызвать электрические импульсные помехи, которые отображаются на экране в виде импульсов, перемещающихся вдоль линии развертки при неподвижном преобразователе. Некоторые из этих импульсов будут попадать в строб АСД, вызывая ложное срабатывание. В такой ситуации на АСД уже нельзя положиться, поэтому иногда приходится проводить контроль вдвоем - один оператор проводит сканирование, а второй наблюдает за экраном дефектоскопа. Другим источником сигналов, которые могут быть ошибочно приняты за отражения от дефектов, являются различные неоднородности рельефа невидимой для оператора по- верхности изделия (донная поверхность). Такими не- однородностями могут быть неровности усиления шва, выступающие кромки сваренных деталей, проточки, риски, выступы, отверстия и т. п. Отражения от этих неровностей (мешающие сигналы) имеют ту же физическую природу, что и отражения от дефектов, и по внешнему виду сильно на них похожие, поэтому они могут быть ошибочно приняты за отражение от дефектов. Кроме того, мешающий сигнал может наложиться на полезный сигнал (отражение от дефекта) и в результате интерференции изменить его информативные характеристики. Отстройку от мешающих сигналов осуществляют выбором более удачной схемы и параметров контроля, исключением из рассмотрения участков развертки, где наблюдаются мешающие сигналы. При проведении контроля оператор должен руководствоваться чертежами контролируемого изделия и изложенными в технической документации способами распознавания мешающих сигналов. О Е дин из способов распознавания мешающих сигналов основан на изменении амплитуды сигнала при нажатии пальцем или тампоном, смоченным контактной жидкостью, на точку контроля, которая отражает звук. При этом хорошо демпфируются поверхностные волны, несколько хуже - поперечные волны при наклонном падении и продольные волны при перпендикулярном падении на отражающую поверхность. Следует заметить, что демпфирование практически не происходит в случае, когда колебания происходят параллельно демпфируемой поверхности, например когда поперечная волна падает на нее перпендикулярно. Таким образом, нажимая на разные точки 37 поверхности контролируемого изделия, можно выделить эхо- сигнал (на экране дефектоскопа), амплитуда которого при этом меняется. Этот сигнал и является мешающим. Другим эффективным способом распознавания мешающих сигналов является точное определение координаты отража- телей с помощью глубиномера или экрана дефектоскопа. Оценка качества изделия проводится в соответствии с нор- мативно-технической документацией на контроль конкретного вида изделия. Основными измеряемыми характеристиками выявленного дефекта чаще всего являются: эквивалентная площадь дефекта и ее соотношение с предельной чувствительностью (по критерию больше- меньше); координаты дефекта в изделии; условные размеры дефекта; условное расстояние между дефектами; количество дефектов в контролируемом объекте. Эквивалентная площадь дефекта определяется путем сравнения амплитуды отраженного от него сигнала с ампли- тудой эхо-сигналов от искусственных отражателей известной площади. Кроме того, могут использоваться АРД-диаграммы при условии их сходимости с экспериментальными данными не менее 20 %. Координаты дефекта в изделии определяются по трем осям. За центр осей обычно принимается какая-то условная точка на поверхности изделия. Две оси координат соответствуют поверхности ввода, а третья - глубине залегания дефекта. Проще всего определять координаты дефекта при контроле прямым преобразователем, т. к. для этого достаточно измерить расстояние до дефекта по лучу, т. е. глубину залегания. Две другие координаты определяются местоположением прямого преобразователя на поверхности контролируемого изделия. При контроле наклонным преобразователем процесс опреде- ления координат дефекта несколько сложнее, особенно для криволинейных поверхностей, из-за необходимости вычисле- ния проекции дефекта на поверхность ввода с учетом угла ввода и направления луча. Условными размерами дефекта, выявляемого прямым преобразователем, является условная протяженность в двух взаимно перпендикулярных направле- 88 ниях. Условными размерами дефекта, выявляемого наклон- ным преобразователем, являются условная протяженность и условная высота. Условной протяженностью AL дефекта называют расстояние между крайними положениями преобразователя, соответству- ющими краям дефекта. Условная высота АН дефекта определяется как разность значений глубины верхнего краев дефекта, измеренных в крайних положениях преобразователя. Иногда вместо условной высоты используется такая характеристика, как условная ширина АХ дефекта, под которой понимают расстояние между крайними положениями преобразователя при перемещении поперек дефекта. Условную ширину АХ и условную высоту АН дефекта измеряют в сечении, в котором эхо-сигнал от дефекта имеет наибольшую амплитуду. При измерении условных размеров за крайнее положение преобразователя, которое соответствует краю дефекта, принимают такое, при котором амплитуда эхо-сигнала составляет половину (минус б дБ) максимального для данного дефекта значения (метод б-ти децибел). Допускается за край- ние положения принимать такие, при которых амплитуда эхо- сигнала от выявленного дефекта составляет заданную часть от 0,8 до 0,1 максимального значения. Для реализации указан- ных способов оценки условных размеров первоначально необ- ходимо измерить максимальное значение эхо-сигнала, затем установить заданный уровень (относительно максимума) для определения крайнего положения, и только потом провести измерение условных размеров (относительный метод). Так как эта процедура связана с необходимостью перестройки чувствительности дефектоскопа, чаще применяют упрощенный метод оценки, который заключается в том, что за крайнее положение принимают такое, при котором амплитуда эхо- сигнала уменьшается до определенного уровня - уровня фиксации (абсолютный метод). При любом используемом методе принятое значение уровня оценки размеров должно быть указано при оформлении результатов контроля. Приведенные выше характеристики названы условными в связи с тем, что их значения зависят не только от размеров дефекта, но и от ширины ультразвукового пучка. Условная протяженность дефекта вследствие раскрытия звукового пучка всегда больше действительного размера дефекта .Условное расстояние А! между дефектами равно расстоянию между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом распо- ложенных дефектов. Расстояние между компактными дефек- тами (размер которых меньше диаметра звукового пучка) считается равным промежутку между положениями преобра- зователя, в которых эхо-сигналы от этих дефектов имеют максимальное значение. Способы измерения условных размеров дефекта показаны на рис. 9а, 96.   Несмотря на трудности в определении размеров дефектов, условные размеры широко используются в практике ультразвукового контроля для оценки допустимости дефектов, поскольку эта характеристика имеет удовлетворительную повторяемость при измерениях и несет полезную информацию 90 о плоских дефектах.Оформление результатов контроля. Результаты контроля изделия или партии однотипных изде- лий должны быть зафиксированы в двух документах - жур- нале и заключении (протоколе) по контролю. Содержание этих двух документов должно быть одинаковым. Журнал посто- янно хранится в лаборатории, проводящей контроль, а заклю- чение передается исполнителю работ, качество которых проверял дефектоскоп ист, или в отдел технического контроля предприятия. По результатам контроля партии однотипных изделий может быть сделана общая запись в журнале и составлено общее заключение. В журнале и заключении должны быть указаны: * -тип контролируемого изделия, материала, индексы, присвоенные данному изделию, размеры проконтролиро- ванного участка; техническая документация, в соответствии с которой выполнялся контроль; -тип дефектоскопа и преобразователя; предельная чувствительность; результаты контроля; дата контроля; -фамилия дефектоскописта, уровень его квалификации и номер удостоверения (сертификат). Дополнительные сведения, подлежащие записи, а также порядок оформления журнала контроля и заключений оговариваются технической документацией на контроль. Проверочные вопросы. Какой принцип используется в ультразвуковом контроле для оценки дефекта? Что дает подготовка поверхности объекта? Что такое мертвая зона? 4.0т чего зависит мертвая зона при контроле прямым и наклонным совмещенными преобразователями? Назовите виды разрешающей способности контроля. Какие образцы используются для настройки предельной чувствительности? Какие оценочные уровни используются в ультразвуковой дефектоскопии? 91 Ответы на проверочные вопросы. Раздел 1. Контроль качества решает-основные задачи: изъятие брака из готовой продукции, отработка технологии изготовления продукции. Предварительный (или входной), пооперационный и выходной (приемочный) контроль. Дефекты типа нарушения сплошности материала и свар- ных швов. Сварочные трещины, непровары, поры, шлаковые и металлические включения. Все дефекты типа нарушения сплошности снижают проч- ность изделия. Наиболее опасны плоскостные (трещинообразные) де- фекты, т. к. они склонны к развитию при нагружениях, особенно переменных. Раздел 2. Открытие пьезоэффекта, разработка теории распростра- нения звука в твердых веществах, разработка эхо- импульсного метода обнаружения отражателей. Теневой метод с непрерывным излучением. Эхо-импульсный метод. Первым, вторым и третьим. Первому уровню соответствует самая низкая квалификация персонала, третьему - самая высокая. Дефектоскопист первого уровня выполняет работы по письменным инструкциям или под руководством специа- листа более высокого уровня. При этом он должен уметь настраивать аппаратуру, проводить контроль, заносить результаты в протокол и оценивать их по нормативным критериям, составлять отчет по контролю. |