ВКР Бечин. Бечин С.Н. ВКР (1). Проект по производству керамогранита мощностью 2 млн м 2 в год в Свердловской области

Скачать 1.9 Mb. Скачать 1.9 Mb.

|

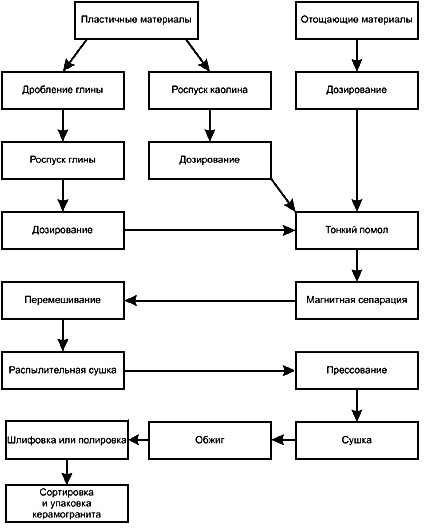

2.2. Технологическая схема производства Рис 2.1. Технологическая схема производства 3. Расчетная часть3.1. Исходные данныеСостав сырья и его влажность представлены в таблице 3.1. Таблица 3.1. Рецепт шихты, ППП и исходная влажность компонентов

По данным предприятия Kerama Marazzi: В 1 упаковке 7 шт. 300х300х8 мм; Площадь плиток в 1 упаковке – 0,3*0,3*7 = 0,63 м2; Масса плиток в 1 паковке – 10,52 кг; Масса плиток в 1 м2 – 10,52/0,63 = 16,7 кг; Площадь 1 плитки 0,3*0,3 = 0,09 м2, следовательно, в 1 м2 11,11 шт; Годовой выпуск в штуках – 2*106*11,11 = 22,22 млн.шт./год; Годовой выпуск в тоннах – 2*106*16,7 = 33400 т/год. Нормы потерь на всех стадиях производства сведены в табл. 3.2. Таблица 3.2. Потери по переделам

3.2. Расчет материального балансаКоличество материала при переходе от последующей стадии к предыдущей рассчитывают по формуле: a1 = a2 100 / (100 - b), где a1 и a2 - количество материала на предыдущей и последующей стадии, b - общие отходы (потери) на стадии, %. Массу изделий М при обжиге рассчитывают по формуле: М = a · m · 100 / [(100 - b) · (100 - ППП)], где a - количество изделий, m - масса одного изделия, b - брак при обжиге, ППП - потери при прокаливании. 1. Выход годовой продукции с учетом потерь на складе при сортировке 2%: Qт = 33400*100/(100-2) = 34081.6 т/год. Qшт = 22,22*100/(100-2) = 22673469 шт./год. 2. Количество материала поступающего на механическую обработку 2%: Qт = 34081.6*100/(100-2) = 34777,1 т/год. Qшт = 22673469*100/(100-2) = 23136193 шт./год. 3. Масса заготовок поступающих на обжиг рассчитывается по формуле: Общие потери при прокаливании: ППП= (7,42*12+12,87*25)/100=4,1% Общая масса продукции с учетом потерь 3%: Qт = 34777,1*100*100/((100-3)*(100-4,1)) = 37385,5 т/год. Qшт = 23136193*100/(100-3) = 24877627 шт./год. 4. Количество материала на сушку с учетом потерь 1%: Qт = 37385,5*100/(100-1) = 37763,1 т/год. Qшт = 24877627*100/(100-1) = 25128916 шт./год. 5. Количество материала, поступающее на прессование с учетом потерь 5%: Qт = 37763,1*100/(100-5) = 39750,6 т/год. Qшт = 25128916*100/(100-5) = 26451491 шт./год. 6. На БРС с учетом потерь 5% должно поступить: Qт = 39750,6*100/(100-5) = 41842,7 т/год. Потери = 41842,7-39750,6 = 2092,1 т/год. С возвратом = 41842,7-(2092,1*3/5) = 40587,4 т/год. 7. Количество материала на помол с учетом потерь 2%: Qт = 40587,4*100/(100-2) = 41415,7 т/год. 8. Количество материала с учетом потерь при транспортировке со склада 2%: Qт = 41415,7*100/(100-2) = 42260,9 т/год. Помимо общего количества сырьевых компонентов в абсолютно сухом состоянии, которые должны поступать на склад сырья, необходимо рассчитать потребность по каждому компоненту отдельно по сухой массе и во влажном состоянии. Расход исходных материалов, поступающих на склад Глина Полдневская залежь (участок 2): 42260,9*12/100= 5071,3 т/год. С учетом влажности 20% 5071,3/(1-0,2) = 6339,1 т/год. Каолин невьянский белый: 42260,9*25/100=10565,2 т/год. С учетом влажности 20% 10565,2/(1-0,2) = 13206,5 т/год. Полевой шпат Скоколовский: 42260,9*51/100=21553,1 т/год. С учетом влажности 2% 21553,1/(1-0,02) = 21993 т/год. Песок мысоевский: 42260,9*12/100=5071,3 т/год. С учетом влажности 2% 5071,3/(1-0,02)=5174,8 т/год. Таблица 3.3. Сводный материальный баланс

3.3. Расчет количества воды на помол. Мельница перемалывает 7 т/ч шликера с влажность W = 34 %. mвл. = mа.с. / (1 - W), mа.с. = 7 · (1 - 0,34) = 4,62 т/ч. В смену mа.с. = 4,62 · 8 = 36,96 т/см. По компонентам (абсолютно сухим): глина mа.с. = 36,96 · 0,12 = 4,44 т/см; каолин mа.с. = 36,96 · 0,25 = 9,24 т/см; полевой шпат mа.с. = 36,96 · 0,51 = 18,84 т/см; песок кварцевый mа.с. = 36,96 · 0,12 = 4,44 т/см. Всего mа.с. = 36,96 т/см. По компонентам (влажным): глина mа.с. = 4,44 / (1 - 0,2) = 5,55 т/см; каолин mа.с. = 9,24 / (1 - 0,2) = 11,55 т/см; полевой шпат mа.с. = 18,84 / (1 - 0,02) = 19,22 т/см; песок кварцевый mа.с. = 4,44 / (1 - 0,02) = 4,53 т/см. Вода, вносимая материалами со склада: с глиной mа.с. = 5,55 - 4,44 = 1,11 т/см; с каолином mа.с. = 11,55 - 9,24 = 2,31 т/см; с полевым шпатом mа.с. = 19,22 - 18,84 = 0,38 т/см; песок каварцевый mа.с. = 4,53 - 4,44 = 0,09 т/см. Всего mа.с. = 3,89 т/см. Следовательно, при условии, что в смену 7 · 8 = 56 т/см шликера, то mводы = 56 - 36,96 = 19,04 т/см. Расход воды составит 19,04 - 3,89 = 15,15 т/см = 15,15 м3/см. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||