Проект по технологической линии по производству крупы ячневой на предприятии малой мощности 4-8 тсут. Богатов курсач - Яичкин. Проект по технологической линии по производству крупы ячневой на предприятии малой мощности 48 тсут

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

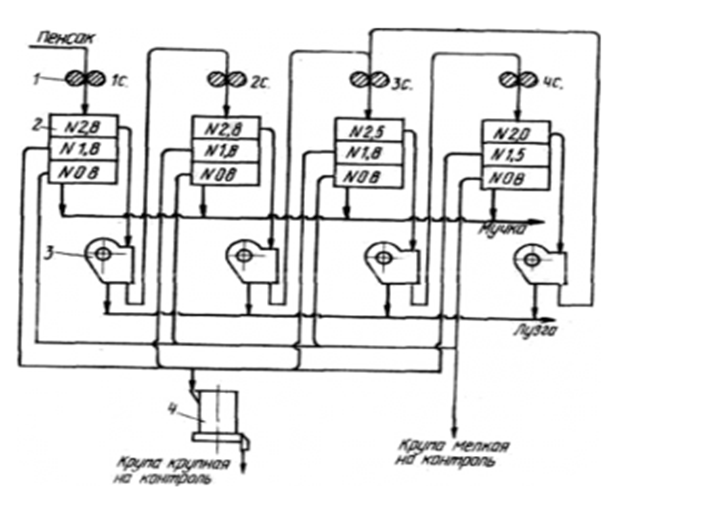

Федеральное государственное бюджетное образовательное учреждение высшего образования «Оренбургский государственный аграрный университет» Факультет агротехнологий, землеустворойства и пищевых производств Кафедры Технологии хранения и переработки с.х продукции КУРСОВАЯ РАБОТА по дисциплине Технология хранения и переработки продукции растениеводства на тему: «Проект по технологической линии по производству крупы ячневой на предприятии малой мощности 4-8 т/сут» Руководитель КР доцент, кафедры с-х наук Яичкин В.Н. «____»______________2022г. Исполнитель Студентка 32группы ТПППЖ Богатов Д.В. «____»_____________2022г. Оренбург 2022 Содержание Введение………………………………………………………………………….3 1.Обзор литературы……………………………………………………………...5 2.Характеристика сырья, используемого для производства ячневой крупы...9 3.Выбор и обоснование схемы подготовки и переработки сырья……………13 4.Технохимический контроль …………………………………………………..21 5.Режимы и способы хранения готовой продукции…………………………...25 6.Экономическое обоснование эффективности производства………………..28 Выводы…………………………………………………………………………...30 Список литературы………………………………………………………………32 Введение Ячневая крупа — вид ячменной крупы, получаемой дроблением ячменного зерна, предварительно освобождённого от цветочных плёнок и плодовых оболочек, имеет вид белых или слегка желтоватых гранул-крупинок неправильной формы с острыми гранями. В отличие от перловой крупы не подвергается шлифовке и полировке. Крупа делится по размеру гранул: в советском товароведении различали по размеру три номерных крупы: 1, 2 и 3. Отдельный вид — плющеная ячневая крупа, изготавливается посредством пропуска ядер между двумя вращающимися валами, получаемый продукт по технологии, внешнему виду и свойствам сходен с овсяными хлопьями. Используется как самостоятельный гарнир, а также для приготовления молочных каш, часто — с фруктовыми и ягодными добавками; иногда — для пудингов, запеканок, десертов, в шведской кухне — как засыпка в супы; плющеная крупа также иногда применяется как ингредиент для мюсли, гранолы. Гранулированная крупа готовится 40—45 минут, увеличиваясь в объёме приблизительно в 5 раз и давая выход до 4,5 кг на килограмм крупы; получаемая каша имеет вязкую консистенцию (в отличие от дающей рассыпчатый гарнир перловой). При остывании клейстеризованный крахмал быстро теряет воду, вследствие чего ячневые каши быстро затвердевают. Наибольшее распространение получила в скандинавской и русской кулинарных традициях; в финской кухне есть блюда из ячневой крупы, предварительно вымоченной в простокваше.Во второй половине XX века освоена технология промышленной пропарки ячневой крупы (процесс, сходный с пропаркой риса, такие ячневые крупы готовятся как правило вдвое быстрее; на рубеже XX и XXI веков появились ячневые каши быстрого приготовления, не требующие варки (заливаемые кипятком). Целью моего курсового проекта является исследовать технологии производства и оценки качества ячневой крупы. Задачи курсового проекта: Исследовать крупяное производство Дать основные характеристики ячневой крупы Подобрать оборудование Изучить технологию переработки зерна ячменя в ячневую крупу Рассмотреть основные методы оценки качества ячневой крупы 1.Обзор литературы Крупа- это ценный пищевой продукт, в котором сконцентрированы полезные питательные вещества, отличающиеся высокой усвояемостью и хорошими потребительскими достоинствами.[2] Определение типа и производственной мощности крупяного завода должно производиться на основе технико-экономического обоснования и задания на проектирование с учетом параметрических рядов на технологические линии и основное оборудование предприятий и схем развития отрасли.[9] В процессе хранения крупы происходят изменения органолептических показателей (ослабевание вкуса и аромата, изменение цвета); прогоркание и прокисание крупы, а также снижение пищевой ценности.[3] Сырьем для предприятий крупяной промышленности служат не только собственно крупяные культуры — рис, просо, гречиха, но и такие культуры, как овес, ячмень, пшеница, кукуруза, горох, сорго и другие. Требования к зерну, используемому для переработки в крупу и именуемому крупяным, отражены в государственных стандартах. Эти стандарты периодически пересматриваются для повышения требований к производителям зерна и к организациям, занимающимся его хранением[8] Ячмень имеет достаточно сбалансированный химический состав, отличается высоким содержанием растительного крахмала, белка, благоприятным минеральным составом (по содержанию калия, кальция, кобальта, кремния превышает пшеницу) и витаминами группы В, отличается также достаточно высоким содержанием водорастворимых веществ, пищевых волокон и слизей, улучщающих пищеварение.[12] Основная задача переработки зерна в крупу — максимальное удаление внешних покровов зерна, которые не усваиваются в организме человека. Зерно без оболочек проще и быстрее приготовить. Качество крупы определяется как природными особенностями, так и технологией переработки зерна. Обыкновенные крупы получают по традиционной технологии, а для круп быстрого приготовления требуются дополнительные технологические операции.[14] Хранят ячневую крупу в чистых, сухих, хорошо вентилируемых местах, в которых нет вредителей. В соответствии со стандартами ГОСТа оптимальная температура для хранения крупы ячневой не должна превышать 0 – 25 градусов тепла, а влажность находится на уровне не более 70%.[9] Основным продуктом крупяной технологии является крупа. Это зерно крупяной культуры, целое или дробленое, частично или полностью освобожденное от наружных, внутренних оболочек, алейронового слоя и зародыша. Крупа получается в технологическом процессе, когда с зерна крупяной культуры последовательно удаляются нежелательные в готовой продукции грубые периферийные части при сохранении цельности ядра или внутренней части зерна.[5] Технология крупы также изучает способы получения искусственных круп. Последние получают прессованием из теста, приготовленного из смеси муки различных зерновых культур, обогащенного витаминами, микроэлементами, белками и т. д. Прессованные частицы, форма и размеры которых зависят от конструкции матрицы пресса, сушат до оптимальной влажности. [5] Для проектирования и реконструкции крупяных заводов применяются Нормы технологического проектирования крупяных заводов. Ячменная крупа по пищевой ценности близка к пшеничной. Содержание крахмала около 65%, но крахмальные зерна сравнительно медленно набухают и клейстеризуются, что влияет на продолжительность варки. Содержится сравнительно много клетчатки, причем у перловой крупы меньше (1,0 %), чем у ячневой (1,4 %), гемицеллюлоз до 6 %, в том числе гумми веществ 2 %. Сахара представлены сахарозой (1,9 %) и моносахаридами (до 0,5 %). Белки (до 10 %) по фракционному составу близки к пшеничным, но имеют более полноценный аминокислотный состав. По количеству лизина крупа из ячменя близка к овсяной, а по метионину превосходит ее. Липиды представлены на 60 % ненасыщенными жирными кислотами, много линолевой и олеиновой кислот, а кроме того токоферолов, предохраняющих липиды от окисления.[6] В процессе хранения крупы происходят изменения органолептических показателей (ослабевание вкуса и аромата, изменение цвета); прогоркание и прокисание крупы, а также снижение пищевой ценности.[5] При создании зерноперерабатывающего оборудования, в частности шелушильно-шлифовальных машин для зерна, необходимо знать его прочностные характеристики как объекта, на который направлено силовое воздействие рабочих органов. Знание, помимо других характеристик, величин сил разрушения различных зерновых культур позволяет обоснованно производить выбор наиболее эффективного способа воздействия рабочих органов на зерно в процессе его обработки, устанавливать допустимые величины усилий при взаимодействии зерна с ними ,а также рассчитывать основные сборочные единицы машин.[10] Эффективность крупяной технологии традиционно оценивают по конечному результату или по выходу, качеству готовой продукции и по суммарной величине эксплуатационных затрат на производство единицы готовой продукции.[5] Ячневая крупа вырабатывается трех номеров, при этом общий выход ее установлен в размере 65%, в том числе: №1— 15%, №2— 43, №3— 7; выход мучки 18,0 %. В подготовительном отделении проводятся те же операции, за исключением гидротермической обработки. Полученный пенсак поступает на вальцовые станки с крупными рифлями, где дробится и затем сортируется на рассевах. Схема включает четыре дробильные системы. После вальцовых станков продукты поступают для сортирования на рассевы. Проходом верхней группы металлотканых сит № 08 отбираются наиболее мелкие частицы, этот продукт в дальнейшем направляется на дополнительное сортирование на центробежный бураг. Проходом металлотканого сита № 056 извлекается мучка. [15] Ячменную крупу – перловую и ячневую – вырабатывают из ячменя. Перловая крупа представляет собой эндосперм ячменя с незначительными остатками оболочек и алейронового слоя. крупинки хорошо зашлифованы до шарообразной формы, белого цвета с темными полосками на местах бороздки. Ячневая крупа – это дробленое ядро ячменя, освобожденное от цветочной пленки. крупинки неправильной формы, с острыми гранями, желтовато-серого цвета. перловая крупа хорошо сохраняет форму и дает каши рассыпчатой консистенции. Используют перловую крупу как суповую засыпку и для приготовления каш. [13] Переработка зерна в крупу складывается из отчистки его от примесей, сортировки по величине, обрушивания, шелушения, шлифовки и других процессов. Шелушение — удаление с поверхности зерна оболочек. Отделение пленок и дробленых зерен происходит в процессе разделения продуктов шелушения. Шлифование зерна — это удаление остатков цветочных пленок, плодовых или семенных оболочек зародышей. После шлифовки проводят просеивание (для отделения битых ядер и мучки), отделение металлопримесей. [12] 2.Характеристика сырья, используемого для производства ячневой крупы

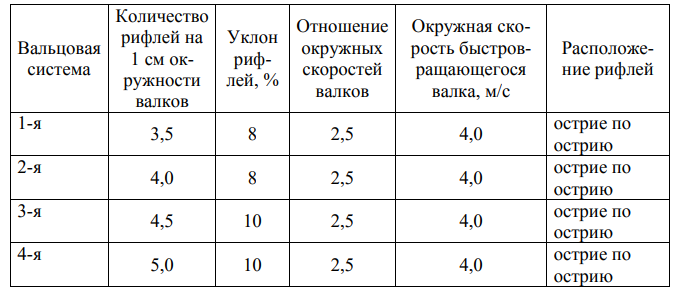

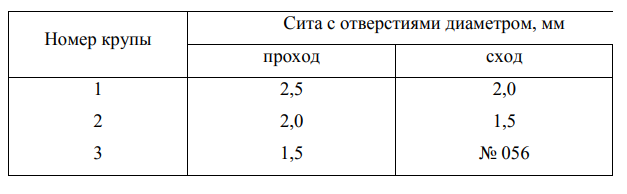

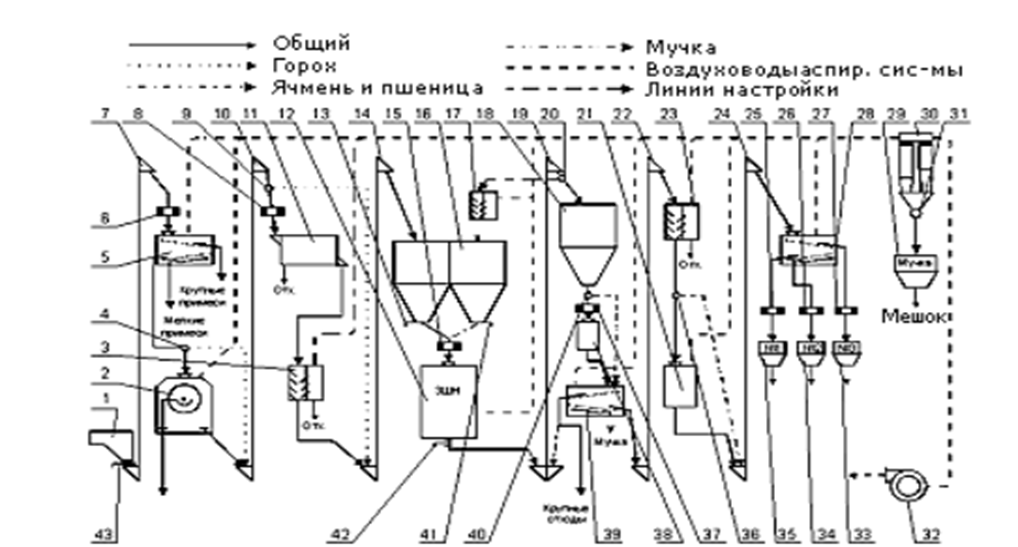

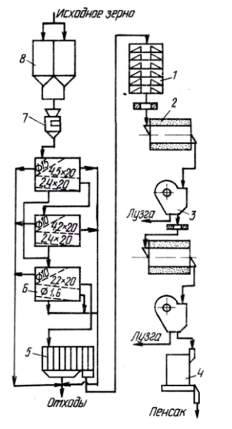

Ячмень используют не только в крупяной промышленности, но и в мукомольной, пищеконцентратной, пивоваренной и спиртовой. По расположению зерен на стержне колоса ячмень может быть двурядным и многорядным. У двурядного ячменя с каждой стороны находится по одному зерну; такой ячмень дает крупное, правильной формы, хорошо выравненное зерно; у многорядного на каждом уступе стержня развивается по три зерна, из них среднее - более крупное и симметричное, а боковые мельче, со слегка изогнутой нижней частью, несимметричные. В целом партии многорядного ячменя характеризуются плохой выравненностью по крупности.[10] Зерновка ячменя довольно крупная. Масса 1000 зерен в среднем составляет 30-40 г (может колебаться от 20 до 65 г), длина достигает 10 мм, ширина и толщина - 4 мм. Доля цветковой пленки составляет 10-12 %, однако она прочно склеена с плодовой оболочкой, что затрудняет ее отделение. Плодовая оболочка составляет 3,5-4,0%, семенная - 2,0-2,5% массы зерновки. Окраска семенной оболочки может быть светло-желтого и сине-зеленого цветов. Для крупяной промышленности ценится зерно со светлоокрашенными цветковыми пленками и семенными оболочками. Особенностью зерновки ячменя является сильно развитый алейроновый слой, состоящий из 2-5 рядов клеток, доля которого достигает 12-14 %. Доля зародыша составляет 2,5-3 %, эндосперма - 63-69 %; консистенция его чаще всего бывает полустекловидная, но может быть стекловидной или мучнистой. По химическому составу зерновка ячменя, освобожденная от цветковых пленок, близка к пшенице. Белки некоторых сортов ячменя образуют от 3 до 28 % клейковины, по качеству она очень крепкая, короткорвущаяся, иногда крошащаяся. Характеристика крупы Ячневая крупа состоит из крупинок неправильной формы с острыми гранями, желтовато-серого цвета. На поверхности крупинок могут быть остатки плодовых и семенных оболочек и алейронового слоя. По крупности ячневую крупу выпускают трех номеров. Пищевая ценность Ячменная крупа по пищевой ценности близка к пшеничной шлифовальной крупе. Ячменная крупа богата крахмалом. Размер крахмальных зерен колеблется от 5 до 12 мкм. Крахмальные зерна сравнительно медленно набухают и клейстеризуются. Температура их клейстеризации - 58-63 °С. Амилоза составляет около 22 %. Сахара представлены в основном сахарозой.Моносахариды составляют 0,3-0,5 %. Крупа содержит сравнительно много (до 1,0-1,5 %) клетчатки, гемицеллюлоз (до 6 %, в том числе гумми веществ 2,0-2,5 %).[12] По фракционному составу белки ячменной крупы близки к пшеничным. Основными белками являются проламины (гордеин) и глютелины (горденин), составляющие в сумме 70%. Аминокислотный состав белков более ценный, чем в пшене, пшеничной и кукурузной крупе. По количеству лизина крупа из' ячменя близка к овсяной, а по метионину превосходит ее. Липиды ячменной крупы содержат до 60 % ненасыщенных жирных кислот, основной среди них является линолевая, много также олеиновой. Ячменный жир содержит значительное количество токоферолов. По общему количеству минеральных веществ ячменная крупа занимает среднее положение среди других видов. Она содержит значительное количество калия, фосфора и некоторых микроэлементов. Для крупы характерно сравнительно низкое содержание фитинового фосфора (около 40 % общего количества). Крупа из ячменя богата тиамином, рибофлавином, ниацином и рядом других витаминов. Содержание доброкачественного ядра в них должно быть не менее 99,6 и 99 % соответственно. Особенностью оценки ячменной крупы является определение в ней недодира - ядра с остатками цветковой пленки в крупной перловой (№ 1 и 2) и ячневой (№ 1). В ячневой крупе недодир - это крупинки с явно выступающими за их края остатками цветковых пленок; предельно допустимая норма - 0,9 %. При расчете доброкачественного ядра недодир, превышающий допустимую норму, относят к сорной примеси. Потребительские достоинства Ячневую крупу варят 40-45 мин; она увеличивается в объеме примерно в 5 раз; каши получаются вязкой квнсистенции. Характерной особенностью каши из ячменной крупы является то, что при остывании она становится жесткой, так как набухший при варке крахмал быстро отдает воду. 3.Выбор и обоснование схемы подготовки и переработки сырья Особенностью технологической схемы переработки ячменя является раздельное шелушение и сортирование продуктов шелушения каждой фракции. Шелушение зерна – процесс отделения наружных оболочек (пленок) с поверхности ядра. Выбор способов шелушения зависит от строения зерна, прочности связи оболочек и ядра, прочности ядра, а также ассортимент вырабатываемой продукции. Основным продуктом при переработке гречихи является крупа из целого ядра, поэтому при шелушении стремятся избежать чрезмерного его дробления. Наиболее успешно это достигается, если основным способом воздействия рабочих органов шелушильной машины на зерно является сочетание сжатия и сдвига.[10] В такой машине зерно сжимается между двумя поверхностями, расстояние между которыми несколько меньше размера целого зерна, но больше размера ядра. При работе машины происходит сжатие и раскалывание оболочек, а вследствие относительного движения поверхностей их сдвиг и отделение от ядра. Естественно, такое воздействие на зерно целесообразно в тех случаях, когда оболочки зерна не срослись с ядром. Сортирование продуктов шелушения заключается в разделении смеси различных частиц, полученных при шелушении зерна. С некоторой долей условности эту смесь можно разделить на пять фракций: основная фракция – шелушенное зерно (ядро); вторая фракция – нешелушеное зерно; третья фракция – лузга, т. е. отделившиеся в процессе шелушения оболочки и пленки; четвертая фракция – дробленое ядро определенных размеров; пятая фракция – мучка, т.е. смесь мелких частиц ядер и оболочек. Крупоотделением называется разделение шелушенных и нешелушенных зерен. Данный процесс может применяться при переработке только тех культур, у зерна которых наружные оболочки (пленки), удаляемые при шелушении, не срослись с ядром, а именно: риса, овса, гречихи и проса. В этом случае в продуктах шелушения будут присутствовать только полностью шелушенные и нешелушенные зерна, что позволяет теоретически и практически произвести их разделения.Чем больше различия зерен и ядер, тем эффективнее по этому признаку можно их разделить. У большинства культур такое различие невелико, лишь у гречихи оно довольно существенно, причем в наибольшей степени в диаметре описанной окружности. Величина этого различия, как правило, не менее 0,5 мм. Если бы все зерна имели одинаковые размеры, то смесь шелушенных и нешелушенных зерен могла быть разделена достаточно просто. Но в реальном зерне размеры отдельных зерен колеблются от 3 до 5 мм. Чтобы крупоотделение стало возможным, необходимо резко снизить разницу в размерах самих нешелушенных зерен, выполнив операцию калибрования. В недавнее время развитие крупяной промышленности было связано в основном с созданием крупных предприятий производительностью от 50 до 400 т/сут. Однако производство круп на этих предприятиях к настоящему времени сократилось в 3,5 раза. Производство же круп на местах значительно выросло, однако, оно основывалось на установках небольшой производительности, конструкции которых не обеспечивали выполнения необходимых технологических операций, работали по сокращенным технологическим схемам и имели низкий выход готовой продукции, в подавляющем большинстве случаев не отвечающей действующим стандартам. Для более полного отделения цветковых пленок с поверхности пенсака дополнительно шлифуют путем однократной обработки в машинах типа А1-ЗШН.Дробление полученного продукта осуществляют последовательно на четырех вальцовых системах. Техническая характеристика вальцовых систем  После каждой вальцовой системы продукт сортируют на рассевах и группируют по крупности. Крупные сходовые продукты первых трех систем (получаемые сходами с сит № 2,8 и №2,5) после просеивания в аспираторах направляют последовательно с одной системы дробления на другую. Крупный сход после четвертой системы после провеивания направляют на третью систему.Продукты средней крупности (получаемые сходами с сит с отверстиями диаметром 1,8 и 1,5 мм) подвергают провеиванию и последующему шлифованию в машинах типа А1-ЗШН. Мелкие продукты (проходы через сита с отверстиями диаметром 1,8 и 1,5мм), представляющие собой смесь ячневой крупы различных номеров, после просеивания рассортировывают по крупности в рассевах. Мучку, отбираемую проходом сита № 08, направляют на контроль. Сортирование ячневой крупы по крупности производят на три номера с использованием сит, указанных в таблице  Крупу каждого номера провеивают и после магнитного контроля направляют на выбой. Контроль мучки, включая аспирационные относы, производят на ситах №056. Содержание частиц ядра в мучке не должно превышать 5 %.На операциях ситового контроля мучки допускается применение буратов,центрофугалов и рассевов. При отборе из мучки и аспирационных относов шелушильного отделения мучки ячменной кормовой для комбикормов необходимо предусмотреть дополнительную просеивающую поверхность. Технологический процесс переработки ячменя на крупозаводе УВК-1  1 - бункер загрузочный;2 - триер;5, 28, 39 - машина сортировочная;6, 8, 15, 25, 26, 27, 37 - колонка магнитная;7, 10, 14, 19, 22, 24 - нория;4, 9, 20, 36, 40 - тройник;11 - машина обоечная;12 - установка для шелушения зерна;16, 18 - бункер промежуточный;21 - машина щёточная;3, 17, 23 - колонка аспирационная;29 - бункер для мучки;30 - циклон батарейный;31 - затвор шлюзовой;32 - вентилятор;33, 34, 35 - бункер;38 - дробилка;13, 41, 42, 43 - задвижки. Технологический процесс включает в себя следующие этапы: 1.Подготовка зерна к шелушению: Отделение примесей с помощью блока зерноочистки, включающего в себя Очистку зерна от металломагнитных примесей в магнитной колонке, Очистку от крупных и мелких примесей в сортировочной машине; Очистку зерна от вредных примесей в триере либо триерном блоке; Очистку поверхности зерна от пыли, грязи, частичное удаление плодовых оболочек в обоечной машине и аспирационной колонке; 2.Процесс шелушения Шелушение зерна производится на установках шелушения зерна ЗШН. В зависимости от комплектации, в технологическую цепочку могут устанавливаться 1, 2, 3 и 4 зерношелушильные машины. 3.Разделение продуктов шелушения Разделение продуктов шелушения производится следующими этапами: Провеивание в аспирационных колонках; Отделение крупы от мучки в щеточных машинах; Разделение крупы на 3 номера в сортировочных машинах, либо гороха на целый, колотый и дробленку; 4.Очистка запыленного воздуха на всех этапах переработки осуществляется при помощи централизованной системы аспирации. Для транспортировки зерна и продуктов шелушения применяются механические (нории) и пневматические (пневмотранспорт) системы транспорта. 5.Готовая крупа по номерам, либо горох (целый, колотый) поступают в бункера готовой продукции. Технологическая цепочка, включающая в себя блок предварительной очистки перед шелушением, централизованную систему аспирации, позволяет получать качественную готовую продукцию, отвечающую всем требованиям. Для переработки в крупу используют ячмень со светлой окраской семенных оболочек. Зерно с сине-зелеными оболочками не перерабатывают. Выравненность ячневой крупы не менее 75%.Зерно очищают от примесей на двух-трех системах воздушно-ситовых сепараторов, камнеотделительных машинах и триерах-куколеотборниках(рис.1).В отдельных случаях применяют фракционное сортирование-калибрование зерна на сите № 2,4х20; мелкий ячмень (проход сита №2,2х20) плохо шелушится, поэтому его удаляют и используют на фуражные цели. Не кормовые отходы выделяют проходом через подсевное сито № 1,6х20. Особенность подготовки ячменя-предварительное шелушение зерна для удаления цветковых пленок, плотно сросшихся с ядром. Для этого зерно пропускают последовательно 4 раза через магнитные колонки, обоечные машины с последующим отвеиванием лузги после каждой системы на аспираторах.[5] Окружная скорость бичей обоечных машин составляет 19…22 м/с, уклон бичей-8…10%, зазор между бичами и абразивной поверхностью -15…20 мм. Вместо двух последних обоечных машин могут быть установлены одна-две шелушильно-шлифовальные машины ЗШН. Характеристика рабочих органов машин А1-ЗШН на операциях шлифования и полирования приведена в таблице. В результате удаления цветковых пленок ячменя получают полуфабрикат- пенсак. Он должен содержать не более 5% нешелушеных зерен и не более 50 % дробленых. Ячневая крупа-дробленный до определенной крупности пенсак.Так как ячневая крупа обрабатывается менее интенсивно, перед дроблением дополнительно шлифуют в машине А1-ЗШН-3. Дробят пенсак в вальцовых станках. Плотность нарезки рифлей от первой системы к четвертой увеличивается с 3до 5 на 1 см, уклон- с 8 до 10%,отношение скоростей вальцов составляет 2,5:1, расположение рифлей –«острие по острию»(ос/ос). Получаемую на рассевах крупную и мелкую крупу (иногда только крупную)шлифуют раздельно на машине А1-ЗШН-3(рис.2),а затем сортируют по номерам.  Рис.1. Схема подготовки ячменя к переработке 1-камнеотделительная машина; 2-обоечная машина; 3-аспиратор; 4-шелушильно-шлифовальная машина А1-ЗШН-3; 5-триер; 6-воздушно-ситовой сеператор; 7-автоматичекие весы; 8-бункера для неочищенного зерна  Рис.2.Схема переработки пенсака в ячневую крупу 1-вальцовый станок; 2-рассев; 3-аспиратор; 4-шелушильно-шлифовальная машина 4.Технохимический контроль Оценка качества ячменя. Оценку качества ячменя осуществляют на основании базовых показателей, которые делятся на внешние (состояние зерна, цвет, запах, температура) и аналитические (влажность, способность прорастания, крупность, содержание мелких зерен и примесей. Оценка по внешним показателям Внешний вид зерна, запах, цвет и температура дают возможность судить о его доброкачественности Зерна пивоваренного ячменя должны быть крупными, ровными по размеру, светло-желтого или желтого цвета, блестящими. Допускается серовато-желтый цвет. Зерно не должно иметь постороннего запаха, который определяют следующим образом. В стакан насыпают зерно, заливают его горячей водой температурой 60-70С, накрывают крышкой на 2-3 мин, затем воду сливают и определяют запах. Крупность ячменя и содержание примесей Из среднего образца берут навеску 50г и помещают на верхнее сито рассеивающего прибора, который состоит из верхнего и среднего сит, с продолговатыми отверстиями размером соответственно 2,5х20 и 2,2х20 мм и нижнего с круглыми отверстиями диаметром 1,5 мм. При включении электропривода набор сит совершает 110-120 возвратно-поступательных колебаний в минуту. На качающихся ситах навеска зерна в течение 3 мин разделяется на фракции (остаток на ситах и проход на поддоне под нижним ситом). Из фракций выделяют примеси и каждую фракцию взвешивают отдельно. Примеси высыпают на стеклянную доску с белым или голубым фоном и вручную с помощью пинцета и кисточки разделяют их на сорные и зерновые. Отношение массы зерна на ситах 2,5х20 и 2,2х20 мм к общей массе навески. выраженное в процентах, характеризует крупность зерна. Процентное отношение массы зерна, оставшегося на нижнем сите (с диаметром 1,5 мм), к массе навески выражает количество мелких зерен. Отдельно вычисляют сорные и зерновые примеси в процентах от массы навески. Энергия и способность прорастания ячменя. Пригодность ячменя к солодоращению определяют по способности его к прорастанию. Проращивание ячменя проводят в стеклянной воронке диаметром 8-9 см. На конец воронки надевают короткую резиновую трубку с зажимом, а, чтобы зерно не высыпалось, выход из неё закрывают комком стекловаты. Из среднего образца выделяют 30-50г ячменя, очищают его от сорной примеси, перемешивают, укладывают тонким слоем в виде квадрата, делят на треугольники, затем из двух противоположнолежащих треугольников, начиная с вершины, берут по 250 зерен. Из оставшейся массы аналогичным способом выделяют образец для параллельного исследования. В штативах устанавливают две воронки, закрывают зажимы на резиновых трубках и высыпают каждый образец в свою воронку. Затем наливают воду комнатной температуры в таком количестве, чтобы её уровень был выше уровня зерна на 1-2 см. Всплывшие зерна погружают в воду при помощи стеклянной палочки. Замачивание и проращивание зерна ведут при температуре не ниже 16 и не выше 22С. Для предотвращения плесневения зерна в процессе проращивания в первую замочную воду добавляют 0,03% хлорной извести от массы зерна. Через 4 ч воду сливают из воронки и промывают зерно. Затем ячмень оставляют в воронке с открытым зажимом. Чтобы зерно не высыхало, воронку накрывают чашкой Петри, с внутренней стороны которой помещено несколько слоев смоченной водой фильтровальной бумаги. Через 16-18 ч зажим закрывают и зерно заливают водой на 4 часа, после чего воду сливают и зерно оставляют для проращивания при открытом зажиме. По истечении 48 ч от начала анализа воронку встряхивают так, чтобы зерна из нижних слоев переместились наверх. При подсыхании зерно увлажняют, пропуская воду через воронку при открытом зажим Число проросших зерен, т.е. тех, у которых появились ростки и глазки, определяют через 3 и 5 сут. После первого подсчета проросшие зерна удаляют.[7] Проросшие зерна можно определить и быстрее, если подсчитать число непроросших зерен и вычесть их из 500. Процентное содержание проросших зерен находят делением числа проросших зерен на пять и выводят как среднее арифметическое двух параллельных определений. При способности прорастания менее 90% разница между параллельными определениями допускается 7%, а для 90% и более -5%.Количество проросших в течение 3 сут зерен характеризует энергию прорастания, а через 5 сут - способность прорастания. Требованиями действующего ГОСТа предусмотрен показатель, характеризующий способность прорастания всей партии зерна, включая сорную и зерновую примеси. Показатель способности прорастания х рассчитывают по формуле: х = [а(100-в)]/100, где а – числ0о зерен, проросших за 5 сут, %; в -содержание сорной и зерновой примесей, отнесенное к основной массе зерна, %. Влажность проверяют методом высушивания. Высушивание проводят в сушильном шкафу, который представляет собой круглый металлический аппарат, снабженный диском с гнездами для 10 бюкс, куда помещают высушиваемый продукт. Одновременно влажность можно определять в 10 образцах. Для определения влажности ячменя из среднего образца отбирают 30г и измельчают так, чтобы при просеивании через сито с размером ячеек на свету 0,8 мм проходило не менее 50% дробленого зерна. Это зерно помещают в стеклянную банку с притертой пробкой и хорошо перемешивают. Затем из разных мест банки набирают зерновую массу на две параллельных навески по 5 ± 0,01г, высыпают их в высушенные и взвешенные бюксы (стеклянные сосуды с притертой крышкой). Наполненные бюксы с открытыми крышками помещают в разогретый сушильный шкаф, где они проходят сушку при температуре 105 градусов в течение 3 ч. Бюксы с высушенным материалом вынимают из шкафа, закрывают крышками и для охлаждения помещают в эксикатор (стеклянный сосуд с вместимостью 3л с притертой крышкой). Для поглощения влаги в эксикатор ставят прокаленный хлорид кальция или серную кислоту). Через 20 мин бюксы с образцами вынимают из эксикатора и взвешивают с точностью до 0,01г. По разности массы до и после высушивания вычисляют влажность в процентах по формуле: W=[(а-b)100]/(a-b), где (а-b) -масса бюксы соответственно до высушивания и после высушивания, b-масса чистой бюксы 5.Режимы и способы хранения готовой продукции Соблюдение условий хранения крупы является необходимым критерием сохранения качества и безопасности продукции. Хранение крупы производится в сухих, чистых, хорошо проветриваемых помещениях, не зараженных амбарными вредителями. Оптимальные условия для хранения муки и всех видов крупы в мешках и потребительской таре – относительная влажность воздуха до 70% и температура воздуха не выше 20 оС. Указанные продукты хранят в мешках штабелями на стеллажах на расстоянии 70 см от стен, до пола не менее 15 см, с разрывом между штабелями не менее 75 см. Повышенная влажность, высокая температура и неправильные условия хранения крупы и муки на оптовых базах и в учреждениях общественного питания способствуют ухудшению качества и распространению вредителей. Также, неправильное хранение круп и муки может оказаться чреватым для здоровья: плесень, затхлый воздух, сырость, насекомые вредители, грызуны – вот лишь краткий перечень распространителей инфекционных заболеваний, которые могут появиться именно из-за отсутствия необходимых условий хранения.[7] При хранении муки и крупы систематически проводятся профилактические мероприятия, к которым относятся механическая очистка инвентаря и оборудования, очистка поверхности мешков, обметание стен, перекрытий, пола, дверей. В складах для хранения продуктов переработки зерна должны регулярно проводиться дезинфекционные, дезинсекционные и дератизационные мероприятия. Наличие условий хранения не является поводом для бесконечной длительности хранения крупы или муки. На ряд товаров изготовитель обязан устанавливать срок годности – период, по истечении которого товар считается непригодным для использования по назначению. Согласно ГОСТ Р 51074–2003 «Продукты пищевые. Информация для потребителя» до сведения потребителей в наглядной и доступной форме должна быть доведена информация о сроке годности товара. Необходимо отметить, что помимо сроков годности, на ряд пищевых продуктов могут быть установлены сроки хранения – период, в течение которого пищевой продукт при соблюдении установленных условий хранения сохраняет свойства, указанные в нормативном или техническом документе. Сроки хранения продуктов переработки зерна, с учётом условий их хранения, устанавливает изготовитель. Они могут быть различны в зависимости от вида продукции и района расположения складов, исчисляются по месяцу, году выработки[4] Срок хранения ячневой крупы - 15 месяцев, в зависимости от условий хранения может варьироваться. Хранят ячневую крупу в чистых, сухих, хорошо вентилируемых местах, в которых нет вредителей. В соответствии со стандартами ГОСТа оптимальная температура для хранения крупы ячневой не должна превышать 0 – 25 градусов тепла, а влажность находится на уровне не более 70%. Рекомендуемые сроки хранения ячневой крупы устанавливает производитель в зависимости от следующих факторов: Качества сырья; Технологии переработки; Тары для упаковки; Места расположения складских помещений. Основные проблемы при покупке ячневой крупы. Чтобы выбрать качественную ячневую крупу и приготовить вкусное блюдо из нее необходимо придерживаться следующих правил: При покупке обратите внимание на запах, посторонних запахов быть не должно. В крупе не должно быть посторонних предметов и насекомых, а также темных крупинок. При покупке в магазине обращайте внимание на упаковку. Посмотрите дату производства и срок годности, состав и наличие ГОСТа (ГОСТ ячневой крупы — 5784-60). Старайтесь всегда покупать недавно изготовленную крупу, т.к. при этом у вас выше вероятность купить хороший продукт. Чтобы весь срок хранения крупа не испортилась следует выполнять несколько простых правил: герметичная упаковка с плотно закрывающейся крышкой, хранить в темном сухом месте без посторонних запахов, если в крупе обнаружены насекомые, то ее сразу необходимо выбросить. Несоблюдение режимов хранения крупы может привести к ухудшению качества, выражающегося в прогоркании, плесневении, самосогревании, развитии вредителей. Изменение цвета крупы при хранении свидетельствует о начале ее порчи и потери пищевой ценности. Несвежая, недоброкачественная крупа имеет затхлый или плесневелый запах, кислый и горький привкус, снижается её питательная ценность. В случае выявления нарушений правил закупки и хранения зерна предусмотрена административная ответственность за несоблюдение правил хранения, закупки или рационального использования зерна и продуктов его переработки, а также правил производства продуктов переработки зерна предусмотрена ст. 7.18 КоАП РФ и влечет за собой наложение административного штрафа. 6.Экономическое обоснование эффективности производства Для обоснования эффективности производства ячневой крупы рассчитаем такие показатели как затраты на сырье, затраты на производство и эксплуатационные затраты при производстве комбикорма. Для этого нам потребуется знать такие показатели как стоимость единицы сырья, транспортные расходы, расходы на электроэнергию, отчисление на социальные нужды, заработанная плата, расходы на содержание оборудования, общехозяйственные расходы и др. Затраты на производство крупы ячневой исчисляются следующими показателями : -транспортные расходы 10% от стоимости сырья - электроэнергия 10% от стоимости сырья - отчисление на социальные нужды 14% от заработной платы - заработанная плата 20% от стоимости сырья - расходы на содержание оборудования 5% от стоимости сырья - общехозяйственные расходы 5% от стоимости сырья Примем стоимость сырья равной для ячменя 12000 руб/т. Стоимость необходимого сырья на 4 тонны ячневой крупы будет равна 58000 руб. Затраты на производство следующие: -транспортные расходы – 6000 рублей - электроэнергия – 6000 рублей - отчисление на социальные нужды - 1680 рублей - заработанная плата –12000 рублей - расходы на содержание оборудования –3000 рублей - общехозяйственные расходы - 3000 рублей Итого : 31680 рублей Итого затрат : 91680 рублей Рассчитаем выручку (В), полученную за сутки: В=Ц×V, где В – выручка, руб.; Ц – цена реализации, руб.; V – объем продукции, кг. В= 33×4000=132000 руб. Чтобы найти прибыль необходимо из выручки вычесть затраты: П= 132000 – 91680= 40320 рублей Находим налог на прибыль : 40320 * 0,20 = 8064 рубля Находим чистую прибыль (ЧП): ЧП =40320-8064=32256 рублей Рентабельность = П / выручка* 100 % = 40320 / 132000* 100 %= 30,5% Выводы Крупа – пищевой продукт, получаемый, так же как и мука, в результате переработки зерна. Она имеет широкое и разнообразное применение,является одним из основных продовольственных товаров в торговле, ее используют в быту для приготовления каш, супов и других кулинарных изделий, в общественном и диетическом питании. Ячневая крупа— вид ячменной крупы, получаемой дроблением ячменного зерна, предварительно освобождённого от цветочных плёнок и плодовых оболочек, имеет вид белых или слегка желтоватых гранул-крупинок неправильной формы с острыми гранями. В отличие от перловой крупы не подвергается шлифовке и полировке. В своей теме курсового проекта я рассмотрела основы производства ячневой крупы, выбрала и обосновала схему подготовки и переработки сырья. Рассмотрены все требования ,предъявляемые к качеству крупы и дано экономическое обоснование эффективности предполагаемого предприятия.В конечном итоге моих расчетов рентабельность вышла 30,5%. И это высокорентабельный показатель. Основными направлениями развития техники и технологии крупяного производства являются: - рациональное использование потенциальных возможностей крупяного зерна; - расширение ассортимента крупяных изделий, улучшение их качества и пищевой ценности; - улучшение качества крупы традиционного ассортимента, повышение ее выхода; - изучение свойств вторичных сырьевых ресурсов крупяного производства и способов их рационального применения и т. д. Список литературы В.Н. Яичкин, Л.В. Иванова, С.П. Живодерова, Н.А. Архипова, О.А. Цинцадце, Ю.В. Соколов. – Методические указания к выполнению курсового проекта по дисциплине «Технология хранения, стандартизации и переработки продукции растениеводства» для студентов агрономического факультета. – Оренбург: Издательский центр ОГАУ, 2011. – 96 с. Тарасенко, С. С. Технология крупяного производства : учебное пособие / С. С. Тарасенко, Н. П. Владимиров. — Оренбург : ОГУ, [б. г.]. — Часть 1 : Теоретические основы технологии крупы — 2017. — 150 с. Жарикова Г.Г. Микробиология продовольственных товаров. Санитария и гигиена [Текст]: учебник/ - М.: Академия, 2007. - 304с.: ил. Практикум по технохимическому контролю продукции растениеводства: учебное пособие / Н.А. Архипова, В.Н. Яичкин, Ю.А. Гулянов, В.В. Каракулев. - Оренбург: Издательский центр ОГАУ, 2010. - 212 с. Чеботарев О.Н, А. Ю. Шаззо, Я. Ф. Мартыненко Технология муки, крупы и комбикормов.-2004 Нилова, Л. П. Товароведение и экспертиза пищевых продуктов функционального назначения : учебное пособие / Л. П. Нилова, Т. В. Пилипенко, А. А. Вытовтов. — Санкт-Петербург : Троицкий мост, 2019. — 200 с. Трисвятский Л.А., Б.Е. Мельник. Технология приема, обработки, хранения зерна и продуктов его переработки [Текст]: учебник/ - М.: Колос, 1994. - 280 с. Тарасенко, С.С. Технология крупяного производства: Методические указания к лабораторному практикуму/С.С.Тарасенко, Н.П.Владимиров. Оренбург: ИПК ГОУ ОГУ, 2007 - 44с. ГОСТ 26312.4 – 84 «Крупа. Методы определения крупности или номера, примесей и доброкачественного зерна». Гринберг Е.Н. Производство крупы.- М: Агропромиздат ,1986.-103 с. Вайтанис, М.А. Разработка способа получения крупяного продукта на основе исследования технологических свойств новых селекционных форм зерна ячменя,2010.-340с. Щетилина, И. П. Товароведение продовольственных товаров : учебное пособие / И. П. Щетилина. — Воронеж : ВГУИТ, 2018. — 115 с. Грибанова, И. В. Товароведение : учебное пособие / И. В. Грибанова, Л. И. Первойкина. — Минск : РИПО, 2019. — 359 с. Личко М.Н. Технология переработки продукции растениеводства / Н.М. Личко. В.Н. Курдина, Л.Г. Елисеева и др. – М.: Колос, 2000. 552с. Егоров Г.А. Технология муки. Технология крупы. -4 –е изд., перераб. и доп.- М. КолосС, 2005.-296с. |