Проекта Земляные работы и работы по устройству монолитных фундаментов

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

Выработка трех катков ДУ-10 на 3% превышает нормативную выработку бульдозера ДЗ-104, что обеспечивает беспрерывную работу бульдозера. Для уплотнения вручную по [3],§ Е2-1-59 выбираем электротрамбовки ИЭ-4502 с квадратными башмаками. Норма времени для засыпки с трамбованием 1,9 чел.ч на 100 м Состав звена: землекоп 3 разряда. Принимаем 2 звена в смену. Количество смен – 1. Продолжительность уплотнения вручную: 2.2 Выбор комплекта машин и механизмов для устройства монолитных фундаментов Объем бетонирования составляет по данному проекту 304,92 Для подачи бетонной смеси принимают прицепной автобетононасос СБ-165, производительностью 5-20 Интенсивность бетонирования определяется по формуле

где 1- объем на который рассчитана норма времени, Тогда по формуле (15) Принимаем 1 бетононасос. Сменная производительность бетононасоса определяется по формуле

где Состав звена: машинист бетононасосной установки 5 разряда – 1 чел.; Слесарь строительный 4 разряда – 1 чел.; Бетонщик 2 разряда – 1 чел.; Принимаем звено в 1 смену. Для уплотнения бетонной смеси используются глубинные вибраторы. Принимаем ИВ-50, технические характеристики которого представлены в таблице 3. Для транспортирования бетонной смеси в зависимости от ее первоначальной подвижности, скорости схватывания применяем автобетоносмеситель. Принимаем автобетоносмеситель СБ-159 на базовом автомобиле КамАЗ-5511 Количество автотранспортных средств для перевоза смеси определяем по формуле

где L – расстояние транспортировки, км.; Для автобетоносмесителя время разгрузки совпадает со временем укладки бетонной смеси в опалубку и определяется по формуле

где По формуле (18) Тогда по (17) Исходя из условий производства работ и продолжительности бетонных работ Принимаем 2 автобетоносмесителя СБ-159. Таблица 3 - Ведомость машин и механизмов

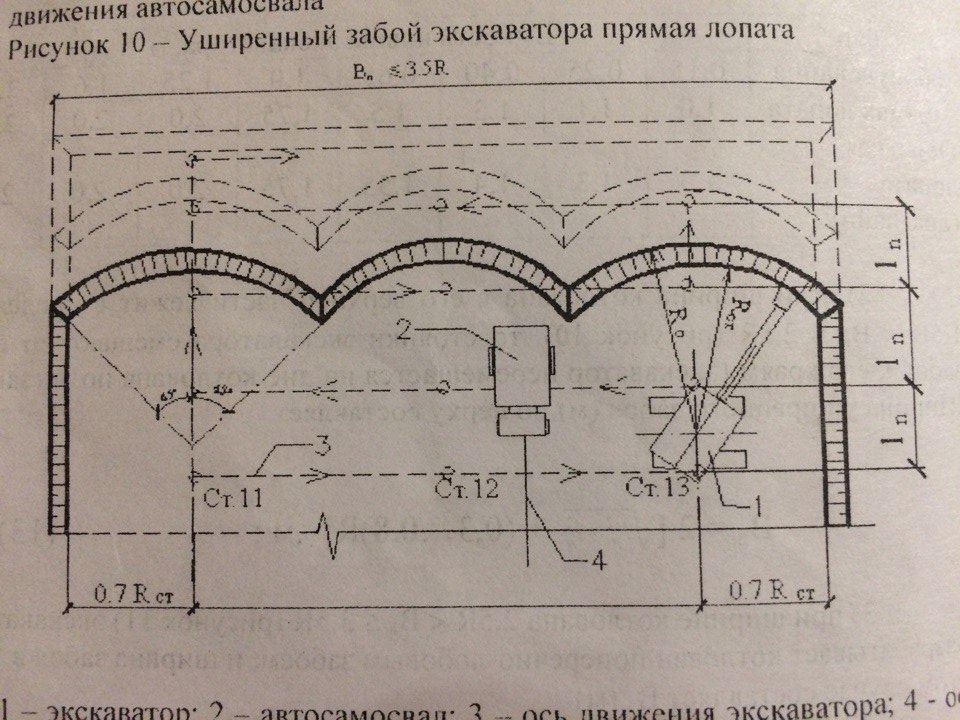

III Схемы производства работ Технологическая схема разработки грунта экскаватором прямая лопата в котловане зависит от ширины выемки и направления движения экскаватора. Грунт разрабатывают за одну проходку. Экскаватор разрабатывает котлован поперечно-лобовым забоем, т.к. выполняется условие

где R-наибольший радиус резания грунта, таблица 3. Глубина котлована, равная 2,5 м, достаточна для полного наполнения ковша, Нк больше требуемой глубины разработки котлована, поэтому экскаватор Э-504 будет эффективно работать в данном котловане. Ширина забоя для условия (19) определяется по формуле

где R – наибольший радиус резания грунта, м. По формуле (20)

IV Выбор методов и способов производства работ Выбор методов и способов производства работ зависит от времени производства работ, от заданной продолжительности работ, от объема выполняемых работ и гидрогеологических условий местности. Методы и способы производства работ, и их применение должны быть обоснованы и экологически целесообразны. Состав работ по возведению монолитного плитного фундамента: - вспомогательные работы; - геодезические работы; - разработка грунта котлована, вывоз лишнего грунта за пределы стройплощадки; - разработка недобора грунта до проектной отметки; - устройство песчаной подготовки; - опалубочные работы; - арматурные работы; - бетонные работы; - гидроизоляционные работы; - обратная засыпка пазух фундамента и уплотнение. 4.1 Вспомогательные работы Вспомогательными работами при выполнении земляных работ являются работы по расчистке территории. При расчистке территории пересаживают зеленые насаждения, либо защищают их от повреждений, корчуют пни, очищают площадку от кустарника, счищают плодородный слой почвы, разбирают ненужные строения и в заключении проводят окончательную планировку площадки. Зеленые насаждения, не подлежащие вырубке или пересадке обносят оградой, а стволы отдельно стоящих деревьев предохраняют от повреждений отходами пиломатериалов. Деревья и кустарник, пригодные в дальнейшем для озеленения, выкапывают и пересаживают в охранную зону или на новое место. Деревья валят с помощью механических или электрических пил. Тракторами с корчевательными лебедками или бульдозерами с высоко поднятыми отвалами валят деревья с корнями и корчуют пни. Кусторезами расчищают территорию от кустарника. Снос зданий и сооружений выполняют путем их членения на части (для последующего демонтажа) или обрушения. Плодородный слой почвы, подлежащий снятию с застраиваемых площадей, срезают и перемещают в специально выделенные места, где складируют для последующего использования. Иногда его отвозят на другие площадки, где проводится его озеленение. К вспомогательным работам относится также отвод поверхностных вод. Поверхностные воды образуются из атмосферных осадков. Различают поверхностные воды «чужие», поступающие с повышенных соседних участков, и «свои», образующиеся непосредственно на стройплощадке. Для перехвата «чужих» вод делают напорные водоотводные канавы. Они устраиваются глубиной не менее 0,5 м и шириной 0,5 – 0,6 м. «Свои» поверхностные воды отводят приданием соответствующего уклона при вертикальной планировке площадки и устройством сети открытого водостока. 4.2 Геодезические работы Геодезические работы выполняются на всех этапах строительства. В ходе инженерно-геодезических работ решаются задачи горизонтальной и вертикальной планировки, а также разбивка земляных сооружений. Вертикальная планировка невозможна без проведения геодезических расчетов, которые позволяют определить положение проектируемого здания или сооружения по высоте, числовые отметки объема земляных работ. Разбивка земляных сооружений состоит в установлении и закреплении их положения на местности. Разбивку начинают с выноса и закрепления на местности створными знаками основных рабочих осей. После этого вокруг будущих траншей на расстоянии 2 – 3 м от его бровки параллельно основным разбивочным осям устанавливают обноску. Обноска может быть разового использования или инвентарной. На обноску переносят основные разбивочные оси от которых отмечают все остальные оси здания. Все оси закрепляют на обноске и нумеруют. 4.3 Разработка грунта в котловане Для разработки грунта в котловане подбирается комплект машин. В качестве ведущей машины - экскаватор, в комплект к экскаватору подбирается бульдозер для разработки грунта из под отвала экскаватора и автомашины для отвозки лишнего грунта. Так как разработка ведется в котловане глубиной 2,5 м в качестве ведущей машины принимается экскаватор с оборудованием – прямая лопата. Объем ковша 0,5м3. Так как уровень грунтовых вод ниже отметки котлована, водоотлив не требуется. Для работы с экскаватором необходим бульдозер с поворотным отвалом и производительностью не менее производительности экскаватора.. Грузоподъемность самосвалов назначается в зависимости от объема ковша экскаватора. Экскаватор прямая лопата разрабатывает грунт выше уровня экскаватора. Транспортные средства для вывоза грунта располагаются на уровне стоянки экскаватора. Автосамосвалы располагаются с одной стороны от оси движения экскаватора. 4.4 Разработка недобора грунта После разработки котлована, непосредственно перед устройством фундаментной подготовки, необходимо выполнить разработку недобора грунта и выровнять дно выемки под проектную отметку. Разработка недобора грунта или зачистка дна производится сначала механизированным способом по всей площади котлована, а затем вручную в местах, где будет производиться подготовка под фундамент. Величина недобора грунта определяется в зависимости от объема ковша экскаватора. 4.5 Устройство бетонной подготовки Тощий бетон представляет из себя цементный раствор, содержащий не более 6% цемента в своем составе. Наполнителем в нем выступает щебень или гравий. Раствор заливают небольшим слоем на дно котлована. Этапы работ: - производится разметка строительной площадки под возведение фундамента; - участок выравнивают; - отсыпают щебень слоем не толще 10 см; - подушка утрамбовывается с помощью виброплиты; - по периметру, выверенному с помощью разметки, монтируется опалубка; - высота опалубки должна соответствовать толщине бетонного слоя. В большинстве случаев она не превышает 30 см. Бетон заливается вровень с верхом опалубки; - во время заливки бетон следует утрамбовывать в помощью виброплиты; - размер площадки, на которой выполняется подготовка из бетона, может превышать размер фундаментной плиты или ленты на 10-15 см со всех сторон; - после заливки в бетон рекомендуется вертикально установить арматурные прутки, которые увяжут подушку с фундаментом. Они должны выступать над поверхностью бетона на 20-30 см; 4.6 Опалубочные работы В качестве опалубки применяется разборно-переставная мелкощитовая опалубка. Она состоит из нескольких типов и набора элементов крепления и поддерживающих устройств. Масса одного элемента менее 50 кг, что позволяет устанавливать ее вручную. Для повышения механизации опалубку можно собирать в блоки которые устанавливаются краном. Требования к опалубке: - опалубка должна повторять конфигурацию и размеры бетонируемой конструкции, - быть прочной, жесткой и устойчивой, без деформаций воспринимать нагрузки от давления бетонной смеси, от перемещения по ней рабочих и т.п. - отличаться конструктивной простотой, изготавливаться из доступных материалов, - быть технологичной, т.е. обеспечивать легкость и малую трудоемкость установки и распалубки, не затруднять монтаж арматуры и укладку бетона, - иметь по возможности гладкую рабочую поверхность щитов с малым сцеплением ее с бетоном, - быть экономичной, обеспечивать максимально возможную оборачиваемость и долговечность элементов. Элементы опалубки, поступившие на строительную площадку должны храниться рассортированными по маркам и типоразмерам на закрытых складах или под навесом в условиях, исключающих их порчу. Мелкие детали должны храниться в упакованном виде. В проектное положение опалубка устанавливается непосредственно на месте устройства фундамента при помощи крепежных элементов (подкосов, стоек, затяжек, клиньев). Для восприятия бокового давления бетонной смеси устанавливают деревянные хомуты, обжимающие форму сверху и с боков. Внутренний поперечный размер фиксируют с помощью распорок, а всю опалубку — в проектном положении с помощью направляющих досок, прибитых к разбивочным кольям. Опалубку собирают из щитов на всю высоту или вначале устанавливают щиты нижней части, после бетонирования которой ставят опалубку верхней части. 4.7 Арматурные работы Армирование фундамента производится как сетками, так и каркасами. Плиты фундамента армируются сетками размером 2000 х 4500 мм, стык сеток выполняется электросваркой. Установка сеток производится с помощью крана (масса превышает 100 кг). Плита фундамента армируется сварным пространственным каркасом размером 54600 х 23400 х 500, стык выполняется электросваркой. Установка в конструкцию выполняется так же с помощью крана. Доставку арматурных заготовок на строительную площадку осуществляется автотранспортом. При этом должны соблюдаться требования для избегания деформаций арматурных заготовок, их норм и загрязнений. Поставляемая арматура должна быть комплектной. Это исключает задержки в производстве арматурных работ и сокращением их срока. Каждая партия арматурных заготовок должна сопровождаться техническим паспортом, в котором указывают номер заказа, наименование объекта, типы заготовок, класс арматуры. Складировать заготовки необходимо в последовательности монтажа, для избегания перекладывания арматуры. Укрупнительную сборку и монтаж арматуры проводят специализированные звенья рабочих-арматурщиков, обеспеченных спец. машинами, оснасткой и приспособлениями. Строповку арматурных заготовок во избежание их деформации следует производить в строго определенных точках. При армировании и в процессе бетонирования необходимо строго соблюдать толщину защитного слоя. Для обеспечения защитного слоя между арматурой и опалубкой устанавливают прокладки из бетона, пластмассы и других материалов. Последовательность установки арматуры должна быть такой, чтобы ранее установленные элементы не затрудняли установку последующих. 4.8 Бетонные работы Бетонирование конструкции заключается в выполнении следующих процессов: приготовление бетонной смеси, транспортировка, подача в конструкцию, укладке и уплотнению, а также ухода во время твердения. Приготовление бетонной смеси осуществляется на централизованном бетонном узле. Основным требованием при приготовлении смеси, при подаче бетононасосами является подвижность бетонной смеси. Для бетононасоса СБ – 165 она составляет 4-12см. Доставка бетонной смеси осуществляется автотранспортом, в частности бетоносмесителями, использование которых позволяет доставлять смесь на большие расстояния без расслаивания. Укладка бетонной смеси осуществляется слоями. После чего ее необходимо уплотнять. Для этого используют глубинный вибратор ИВ-50. В местах недоступных для уплотнения вибраторами (углы, густо армированные участки) пользуются ручными шуровками. Во время использования вибраторов не следует допускать соприкосновения рабочей части вибратора с арматурой. Уплотнение прекращается после появления цементного молока на поверхности конструкции и прекращения выделения пузырьков воздуха. После усадки и уплотнения необходимо организовать уход за бетоном, так как в процессе твердения бетона происходит реакция с выделением тепла, во избежание появления трещин поверхность конструкции необходимо охлаждать. Для этого используют увлажнение поверхности и защиту от прямых солнечных лучей. В качестве защиты используется мешковина, брезент или опилки, которые периодически смачивают водой. Срок ухода за бетоном определяется климатическими условиями в соответствии с указаниями строительной лаборатории. 4.9 Гидроизоляционные работы После снятия опалубки необходимо произвести обязательные гидроизоляционные работы для предотвращения проникновения воды в тело фундамента. Для гидроизоляции фундамента используют битумную мастику, которой промазывают наружные стенки и приклеивают гидроизоляционный материал. Для этого хорошо подходит рубероид. Через некоторое время проверяют качество приклейки. Надо следить, чтобы гидроизоляция не отпадала, отслаивалась от стенки фундамента. Выявленные пропуски, дырки в изоляции устраняются. 4.10 Обратная засыпка После устройства гидроизоляции выполняется обратная засыпка пазух фундамента. Обратная засыпка выполняется бульдозером с поворотным отвалом. Засыпка производится послойно с уплотнением. Уплотнение производится вручную и механизированным способом. Ручное уплотнение используется на расстоянии 0,8 м от края фундамента для того, чтобы не повредить гидроизоляцию, остальной объем уплотнения производится механизированным способом. В качестве машин для уплотнения грунта также используются катки и вибротрамбовки. V Мероприятия по технике безопасности при производстве земляных работ и возведении монолитных железобетонных фундаментов Обеспечение безопасных условий труда в строительстве тесно связано с технологией производства, т.е. с техникой ведения работ: опасность чаще всего возникает там, где нарушается нормальный производственный процесс и принимаются неправильные приемы работ. Проектная документация по организации строительства и производства работ данные содержать следующие конкретные решения: - по созданию условий для безопасного и безвредного выполнения работ, как на строительной площадке в целом, так и на отдельных рабочих местах, - по санитарно- гигиеническому обслуживанию на строительной площадке, - по безопасному производству работ, по достаточному освещению строительной площадки, проходов, проездов и рабочих мест. Без указаний проектной документации производство строительно-монтажных работ не допускается. Поступающие рабочие могут быть допущены к работе только после прохождения вводного (общего) инструктажа по технике безопасности и инструктажа по технике безопасности на рабочем месте. Охрана труда тесно связана с противопожарными мероприятиями, которые должны быть направлены на предупреждение возникновения пожара, ограничение его распространения, создания условий для успешной эвакуации людей и материальных ценностей из горящего или угрожающего горению помещения. Одним из основных условий успешной работы транспорта на стройке является строжайшее соблюдение действующих правил по технике безопасности. Соблюдение этих правил по технике безопасности обеспечивают безаварийную работу, повышает эффективность использования транспорта и способствует устранению травматизма. При эксплуатации автомобильного транспорта надлежит руководствоваться «Правилами техники безопасности для предприятий автомобильного транспорта». К работе могут допускаться только технически исправные автомобили. Кроме их общего технического состояния, следует проверять исправность кузова и подъемных механизмов. Перевозка людей разрешается только на оборудованных для этого грузовых автомобилях, о чем делается отметка в путевом листе. Скорость движения автомобилей у строящихся объектов не должна превышать 10 км/ч, а на поворотах 5 км/ч. Большое значение для безопасности погрузочно-разгрузочных работ имеет правильная расстановка рабочих и отбор грузоподъемных механизмов, транспортных средств. Перед применением такелажных и других приспособлений (блоки, кошки, стропы) проверяют их исправность и соответствие характера предстоящих работ. При погрузке и разгрузке любых материалов и изделий при помощи подъемных механизмов не разрешается находиться под поднятым грузом, а также в кабине автомобиля. В процессе работы экскаватора людям нельзя находиться на расстоянии, меньше чем зона его действия + 5 м. Погрузку грунта в транспортные средства производить со стороны заднего и бокового борта. При одновременной работе двух или более машин, выполняющих различные земляные виды работ, в случае их движения друг за другом необходимо соблюдать дистанцию не менее 5 м. При производстве опалубочных, арматурных, бетонных работ необходимо следить за закреплением лесов и подмостей, их устойчивостью, правильным устройством настилов, лестниц, перил и ограждения. Монтаж укрупненных элементов надо вести при помощи кранов, устанавливая крупноблочные элементы опалубки в несколько ярусов, нужно следить, чтобы каждый последующий ярус монтировался только после окончательного закрепления предыдущего. Во время грозы и при ветре силой 6 баллов и более, выполнять бетонные и железобетонные работы с наружных лесов запрещается. При укладке бетона в опалубку применяют бетонные вибраторы. Корпус вибратора необходимо заземлить до начала работ. Вибраторы подключаются к сети через понижающие трансформаторы, преобразующие напряжение с 220 или 380 до 36В. Вибраторы надо выключать при перерывах в работе, а также при переходе бетонщиков с одного рабочего места на другое. Работать с вибратором разрешается только в резиновых перчатках и сапогах. Бетонщик обязан работать в выданной ему спецодежде, спецобуви и содержать их в исправности. Кроме того, он должен иметь необходимые для работы предохранительные приспособления и постоянно пользоваться ими. До начала работы рабочие места и проходы к ним необходимо очистить от посторонних предметов, мусора и грязи, а в зимнее время - от снега и льда и посыпать их песком. Работать в зоне, где нет ограждений открытых колодцев, шурфов, люков, отверстий в перекрытиях и проемов в стопах, запрещается. В темное время суток, кроме ограждения в опасных местах, должны быть выставлены световые сигналы. При недостаточной освещенности рабочего места рабочий обязан сообщить об этом мастеру. Ввертывать и вывертывать электрические лампы, находящиеся под напряжением, и переносить временную электропроводку бетонщику запрещается. Эту работу должен выполнять электромонтер. Бетонщику не разрешается включать и выключать механизмы и сигналы, к которым он не имеет отношения. Включать машины, электроинструменты и осветительные лампы можно только при помощи пускателей рубильников и т. д. Никому из рабочих не разрешается соединять и разъединять провода, находящиеся под напряжением. При необходимости удлинения проводов следует вызвать электромонтера. Во избежание поражения током запрещается прикасаться к плохо изолированным электропроводам, неогражденным частям электрических устройств, кабелям, шинам, рубильникам, патронам электроламп и т. д. Перед пуском оборудования следует проверить надежность ограждений на всех открытых вращающихся и движущихся его частях. При обнаружении неисправности механизмов и инструментов, с которыми работает бетонщик, а также их ограждений, работу необходимо прекратить и немедленно сообщить об этом мастеру. При получении инструмента надо убедиться в его исправности: неисправный инструмент надлежит сдать, в ремонт. При работе с ручным инструментом (скребки, бучарды, лопаты, трамбовки) необходимо следить за исправностью рукояток, плотностью насадки на них инструмента, а также за тем, чтобы рабочие поверхности инструмента не были сбиты, затуплены и т. д. При несчастном случае, происшедшем с товарищем по работе, следует оказать ему первую помощь, а также сообщить мастеру или производителю работ. При подаче бетонной смеси ленточным транспортером следует его верхний конец располагать над грузоприемной площадкой на длину не менее 0,5 м. При доставке бетона в автосамосвале необходимо соблюдать следующие правила: - в момент подхода самосвала все рабочие должны находиться на обочине, противоположной той, на которой происходит движение; - не разрешается подходить к самосвалу до полной его остановки, стоять у бункера укладчика и находиться под поднятым грузом в момент разгрузки самосвала; - поднятый кузов следует очищать от налипших кусков бетона совковой лопатой или скребком с длинной рукояткой, нельзя ударять по днищу кузова снизу; рабочим, производящим очистку, надо стоять на земле. Стоять на колесах и бортах самосвала запрещается; - нельзя проходить по проезжей части эстакад, на которых передвигаются самосвалы. Перед началом укладки бетонной смеси в опалубку необходимо проверить: - крепление опалубки, поддерживающих лесов и рабочих настилов; - крепление к опорам загрузочных воронок, лотков и хоботов для спуска бетонной смеси в конструкцию, а также надежность скрепления отдельных звеньев металлических хоботов друг с другом; - состояние защитных козырьков или настила вокруг загрузочных воронок. Перед укладкой бетонной смеси в формы должны быть проверены правильность и надежность монтажных петель Укладывать бетон в конструкции, расположенные ниже уровня его подачи на 1,5 м, следует только по лоткам, звеньевым хоботам и виброхоботам. Выдача бетонной смеси в тот или иной виброхобот должна производиться по указанию производителя работ или мастера с помощью заранее обусловленной сигнализации Бетонщики, работающие с вибраторами, обязаны пройти медицинское освидетельствование, которое должно повторяться через каждые 6 месяцев. Женщины к работе с ручным вибратором не допускаются. Бетонщики, работающие с электрофицированным инструментом, должны знать меры защиты от поражения током и уметь оказать первую помощь пострадавшему. Перед началом работы необходимо тщательно проверить исправность вибратора и убедиться в том, что: - шланг хорошо прикреплен и при случайном его натяжении обрыва концов обмотки не произойдет; - подводящий кабель не имеет обрывов и оголенных мест; - заземляющий контакт не имеет повреждений; - выключатель действует исправно; - болты, обеспечивающие непроницаемость кожуха, хорошо затянуты; - соединения частей вибратора достаточно герметичны и обмотка электродвигателя хорошо защищена от попадания влаги; - амортизатор на рукоятке вибратора находится в исправном состоянии и отрегулирован так, что амплитуда вибрации рукоятки не превышает норм для ручного инструмента. При обрыве проводов, находящихся под напряжением, искрении контактов и неисправности электровибратора следует прекратить работу и немедленно сообщить об этом мастеру или производителю работ. При продолжительной работе вибратор необходимо через каждые полчаса выключать на пять минут для охлаждения. Во время дождя вибраторы следует укрывать брезентом или убирать в помещение. При перерывах в работе, а также при переходах бетонщиков с одного места на другое вибраторы необходимо выключать. При поливке бетона или опалубки бетонщик, работающий с вибратором, не должен допускать попадания на него воды. При работе виброплощадки должен быть обеспечен тщательный надзор за состоянием концевых выключателей и за приспособлением для подъема виброщита. Особое внимание необходимо обращать на надежную работу замка затвора траверсы в верхнем положении. Для уменьшения шума при работе виброагрегата необходимо крепить формы к вибрирующим машинам и систематически проверять плотность всех креплений. По окончании работы вибраторы и шланговые провода следует очистить от бетонной смеси и грязи, насухо вытереть и сдать в кладовую, причем провода надо сложить в бухты. Очистку вибратора можно производить только после отключения его от сети. Обмывать вибраторы водой запрещается. VI Контроль качества земляных, опалубочных, арматурных и бетонных работ Контроль качества земляных работ по составу выполненных операций определяется видом и назначением земляных сооружений. Он выполняется, как правило, в три этапа: - входной (предварительный), - пооперационный (в ходе производства работ), - заключительный (приемосдаточный). Входной контроль при производстве земляных работ включает проверку технической документации, определяющей высотное и плановое положение возможных сооружений, данные гидротехнических изысканий и испытаний грунтов, акты выноса в натуру основных элементов и закрепление их на местности. Пооперационный контроль выполняется в полном соответствии с ППР, технологическими картами или картами трудовых процессов. При отрыве траншей и котлованов контролируются их геометрические размеры с учетом условий размещения в них элементов сооружений или инженерных сетей, уклоны дна и их направление, крутизна откосов, другие мероприятия, обеспечивающие осушение или укрепление слабых грунтов. Заключительный контроль предусматривает, как правило, проверку исполнения технической документации. Предъявляемая при сдаче работ техническая документация должна содержать: - ведомости постоянных реперов, - акты геодезической разбивки земельных сооружений, - рабочие чертежи сооружений с внесенными в процессе производства работ и согласованными с проектной документацией и заказчиком изменениями, - журнал работ, - акты освидетельствования скрытых работ или журналы поэтапной приемки скрытых работ. Сдача-приемка работ производится на основании: - проверки наличия технической документации, - выборочной проверки качества выполнения работ и геометрических размеров земляных сооружений, - актов приемки скрытых видов работ. Контроль качества бетонных и железобетонных работ должен заключаться в проверке: - качества арматуры и составляющих бетон материалов, а также условий их хранения; - работы бетоносмесительных установок, дозирующих устройств и бетонного хозяйства в целом; - готовность блоков и участков сооружений к бетонированию (подготовка основания, установка опалубки, лесов и подмостей, арматуры и закладных частей); - качества бетонной массы при ее приготовлении, транспортировании и укладки; - правильности ухода за бетоном, сроков распалубливания, а также частичного и полного затвердения конструкций; - качества выполненных конструкций, осуществление мер по устранению обнаруженных дефектов. При контроле качества бетона проверяют: - соответствие фактической прочности бетона в конструкции прочности, требуемой по проекту, и тоже задают в сроки промежуточного контроля, - показатели морозостойкости и водонепроницаемости бетона при наличии специальных требований по проекту. Необходимо систематически контролировать подвижность и жесткость бетонной массы у места ее приготовления и укладки. Таблица 4 – Технические требования, предельное отклонение и виды контроля разработки выемок

Таблица 5 – Технические требования, предельные отклонения и виды контроля обратных засыпок

Таблица 6 – Отклонения при изготовлении и установки инвентарной опалубки

Таблица 7 – Контроль качества опалубочных работ

Таблица 8 – Технические требования к опалубке и опалубочным работам

Таблица 9 – Контроль качества арматурных работ

Операционный контроль осуществляют: мастер (прораб), инженер (лаборант), геодезист – в процессе выполнения работ. Приемочный контроль осуществляют: работники отдела контроля качества СМР, мастер-прораб, представитель технадзора заказчика. Таблица 10 – Допустимые отклонения размеров арматурных изделий

Таблица 11 – Допустимые отклонения

Таблица 12– Контролируемые операции, состав и средства контроля

Список использованной литературы СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты». Госстрой СССР. Технология строительного производства. Учебник для вузов. Под общ. Ред. Н.Н. Данилова. М., Стройиздат, 1977. – 440 с.: ил. ЕНиР, сборник Е2 «Земляные работы». Госстрой СССР. СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Госстрой СССР. ЕНиР, сборник Е4 «Монтаж сборных и устройство монолитных и железобетонных конструкций». Госстрой СССР. Воронова Л.И. «Земляные работы и возведение монолитных фундаментов»: Учебно-методическое пособие. – Оренбург: ГОУ ОГУ, 2003. – 108 с. Хамзин С.К., Карасев А.К. «Технология строительного производства. Курсовое и дипломное проектирование» Учеб. Пособие для строит. спец. вузов. – М.: Высш. шк. – 1989. – 216 с.: ил. С.Ф. Прохоркин «Основы строительного производства» Л. 1972г. Лист  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||