Техническое обслуживание электрооборудования плоскошлифовального станка. Яптик. Проектирование электрооборудования станка

Скачать 142.49 Kb. Скачать 142.49 Kb.

|

|

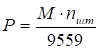

Введение Научно-технический прогресс предполагает повышение производительности труда, технического уровня качества продукции, радикальное улучшение использования материалов, топлива и энергии. Важную роль в обеспечении надёжной работы и увеличении эффективности использования электрического и электромеханического оборудования играет его правильная эксплуатация, составными частями которой являются: монтаж, техническое обслуживание и ремонты. Правильный выбор оборудования по мощности и уровню использования также позволяет экономить до 25-25% потребляемой электрической энергии. В наше время важнейшим направлением в электротехнике является эффективное их использование. Так получило довольно широкое применение программное управление оборудованием, преобразователей, коммутирующих и защитных систем. Это значительно увеличило качественные показатели электрохозяйства и снизило процент ошибочных переключений и длительность аварийных режимов. Микропроцессорные устройства вошли на рынок в роле измерительных и коммутирующих реле. Поэтому для эффективной работы персонала желательна квалификация оператора ЭВМ или специализация в этой сфере. В масштабах России централизованному ремонту подвергается до 25% электрического оборудования, основная часть ремонтируется потребителями. Крупные заводы обладают специализированными цехами, а большинство предприятий производят ремонт по упрощенной технологии. В данном курсовом проекте рассматривается электрическое оборудование плоскошлифовального станка с разработкой системы электромонтажа. Проектирование электрооборудования станка Назначение электрооборудования и проектируемого станка Шлифовальный станок, в металлообработке - металлорежущий станок для обработки заготовок абразивным инструментом. В соответствии с принятой для металлорежущих станков классификацией шлифовальные станки подразделяют на кругло- и внутришлифовальные (в т. ч. бесцентрово-шлифовальные, планетарные), специализированные, плоскошлифовальные и др., работающие абразивным инструментом. Специфика используемого инструмента предъявляет к конструкции и конструкционным материалам некоторые дополнительные требования: ветроустойчивость, износостойкость, интенсивный отвод абразивной пыли. Главное движение шлифовального станка - вращение абразивного инструмента, причём его скорость, как правило, значительно выше скорости подачи и других движений. Наибольшее распространение получили кругло шлифовальные станки (например, станок марки 3М196). На этих станках заготовку устанавливают на центрах или в патроне и приводят во вращение навстречу шлифовальному кругу; вместе со столом станка она может совершать возвратно-поступательное движение. Шлифовальный круг в конце каждого (или двойного) хода стола получает поперечное перемещение на глубину резания. На кругло шлифовальных станках обычно шлифуют наружные цилиндрические и конические поверхности и торцы заготовок. На врезных кругло шлифовальных станках шлифование наружных цилиндрических, конических и фасонных поверхностей производится широким кругом (шире размера заготовки); продольная подача здесь отсутствует. Внутришлифовальные станки предназначены для шлифования внутренних поверхностей вращения. Примером такого станка может служить станок марки 3К228А. Наиболее распространены внутришлифовальные станки, у которых обрабатываемая заготовка вращается вокруг оси шлифуемого отверстия, а шлифовальный круг - вокруг своей оси. Продольную и поперечную подачи осуществляют кругом. При обработке отверстий крупных заготовок, которые привести во вращение трудно, применяют планетарные внутришлифовальные станки. В этих станках шлифовальный круг вращается вокруг своей оси и вокруг оси шлифуемого отверстия одновременно. В работе рассмотрен плоскошлифовальный станок марки 3Г71, который предназначен для обработки плоскостей заготовок периферией или торцом шлифовального круга. На таких станках, работающих периферией круга, стол с закрепленной на нём заготовкой совершает возвратно-поступательное или вращательное движение, а вращающийся шлифовальный круг получает поперечную подачу на каждый ход или оборот стола, а также перемещение на глубину резания. В плоскошлифовальных станках, работающих торцом шлифовального круга, в отличие от станков, работающих периферией круга, поперечная подача отсутствует, т.к. диаметр круга больше поперечного размера обрабатываемой заготовки (врезное шлифование). Специализированные шлифовальные станки предназначены, как правило, для обработки деталей заданной формы, например для шлифования шеек коленчатых валов, деталей штампов, шаблонов, шлицевых деталей и т.д. Обработку заготовок на этих станках осуществляют в основном методом копирования, реже методом огибания. В общую группу шлифовальных станков входят также станки: притирочные, полировальные, доводочные, заточные, шлице шлифовальные, хонинговальные и др., работающие абразивным инструментом. Знание функционально общих основных узлов различных типов металлорежущих станков позволяет лучше и быстрее ознакомиться с устройством, управлением и работой любого конкретного станка. 1.2 Общая характеристика проектируемого станка Плоскошлифовальный станок в основном предназначен для шлифования поверхностей периферией круга. На станке торцом круга возможна обработка поверхностей, расположенных под углом 900 к зеркалу стола. С применением различных приспособлений возможно профильное шлифование различных деталей. Точность профиля при этом зависит от метода заправки профиля круга и от точности применяемого приспособления для крепления детали. На плоскошлифовальном станке при работе периферией круга по методу врезания можно выполнять черновое и чистовое шлифование изделий, ширина которых меньше ширины круга (Рис. 1.1 а) и чистовое шлифование изделий с профильными поверхностями небольшой ширины и глубины профиля (Рис 1.1 б). При этом необходимы три движения формообразования. Вращательное главное движение сообщается шлифовальному кругу и определяет скорость резания. Шлифовальной бабке сообщается вертикальная подача на глубину резания. Продольное перемещение на величину подачи сообщается столу с заготовкой. При работе периферией круга с поперечной подачей можно выполнять черновое и получистовое шлифование изделий с достаточной жесткостью, большой глубиной резания и малой поперечной подачей (Рис 1.1 в) и чистовое шлифование терм обработанных изделий с малой глубиной резания и большой поперечной подачей (Рис 1.1 г). При этом методе обработки необходимы четыре движения, так как добавляется поперечная подача. Четыре движения необходимы также и при шлифовании торцом круга поверхностей, расположенных под углом 900 к зеркалу стола. На станке может также выполняться обработка фасонной поверхности изделий по участкам не профилированным (прямолинейные участки) и профилированным (криволинейные участки) кругом (Рис 1.1 д) с использованием синусных тисков, магнитных поворотных плит, делительных приспособлений и т.д. Плоскошлифовальные станки отличаются следующими конструктивными характеристиками. Для того, чтобы обеспечить износоустойчивость и плавное движение, стол оснащается специальным фторопластовым покрытием. Так же столы для плоскошлифовальных станков имеют повышенную прочность, что позволяет работать им с самыми тяжеловесными деталями. Система смазки в данных станках является автоматической, что позволяет предупредить быстрый износ деталей станка и повысить его прочностные характеристики. Вся конструкция такого оборудования является жесткой и виброустойчивой, для обеспечения безопасности при проведении работ и для повышенной производительности такого оборудования. Комплектуются станки еще и таким дополнительным оборудованием, как охладительный агрегат. Детали, которые совершают обработку металлической поверхности, непременно должны подвергаться охлаждению для повышения их работоспособности и прочностных характеристик. Максимальной массой самой обрабатываемой заготовки может быть масса, которая достигает до шестисот килограмм. Непременным условием для работы на плоскошлифовальном станке является плоскость обрабатываемой детали, и она не должна превышать высоту в двести восемьдесят миллиметров. Стоит отметить, что еще одним популярным видом шлифовальных станков является резьбошлифовальный станок. Производительность данного оборудования является высокой именно благодаря тому, что всю обработку производят с помощью шлифовальных кругов, которые могут быть самого различного размера. По госту такие круги делаются по следующим стандартам, а именно 450x80x203 мм. Глава 2. Расчетная часть. 2.1 Выбор характеристик электродвигателей Асинхронный электродвигатель для привода шлифовального круга. Выбирают так, чтобы обеспечить наилучшее выравнивания графика нагрузки, наименьших потерь в двигателе, а также наименьший расход электроэнергии за цыкал работы. Это условия обеспечиваются при установке на такие машины с нармальным скольжениям, в соответствии с этим для указанных механизмов выпускают асинхронные двигатели типа АИР. Определим мощность двигателя привада шлифовального круга при следующих данных Q=0,01 м3/ч, H=1000 м, kз=1,2, зн=0,7, =0,85 РДВ =КЗ РДВ =1,2 кВТ Рассчитав мощность двигателя, выбираем по каталогу электродвигатель АИР15S2 со степень защиты двигателя от воздействия окружающей среды JP 43. (Таблица 2.1) Определим мощность двигателя гидропривода при следующих данных Q=100 м3/ч, H=50 м, kз=1,1, зн=0,6, =0,89 Выбираем двигатель АИР132М4 (Таблица 2.2) Определим мощность двигателя привода ускоренного перемещения шлифовальной бабки при следующих данных Q=200 м3/ч, H=5 м, kз=1,1, зн=0,6, =0,89 Выбираем двигатель АИР80В2 (Таблица 2.3) Мощность, кВт, двигателя магнитного сепаратора определяется по формуле при следующих данных М=7 Н*м , nшт=1500 об/мін  (кВт) Выбираем двигатель АИР80А4 (Таблица 2.4) 2.2 Проверочный расчёт и выбор пускозащитной аппаратуры Электромагнитные пускатели выполняют функции аппаратов дистанционного управления и отключения токоприемников при понижении напряжения, блокировку и реверсирование. Защита от перегрузок осуществляется при помощи встроенных тепловых реле. Диапазон регулирования тока уставки реле от 0,75до 1,25Iн Электромагнитные пускатели выбирают в зависимости от условий окружающей среды и схемы управления по номинальному напряжению (Uн.п.≥Uн.у), номинальному току (Iн.п≥ Iрасч), по току нагревательного элемента теплового реле (Iн.р≥ Iн.дв ) и по напряжению втягивающей катушки. Произведем выбор магнитного пускателя, управляющего электродвигателем привода раздатчика- смесителя 3. Определим номинальный ток пускателя, А: где cosφ - коэффициент мощности электродвигателя; η- КПД электродвигателя, о.е Выбираем магнитный пускатель из условий: - по напряжению установки: Uн.п.≥Uн.у=380В - по номинальному току: Iн.п=10А≥ Iрасч=6,71А -по току нагревательного элемента: Iн.р≥ Iн.дв=6,71 -по напряжению втягивающей катушки: Uк=220В. Принимаем магнитный пускатель серии ПМЛ- 110004 Uн.п до 500 В; Iн.п=10А, Iн.р=8А, Uк до220 В; Тепловое реле выбираем по току нагревательного элемента РТЛ 1012 на 8А. Аналогично выбираем магнитные пускатели для других электроприемников, результаты представлены на принципиальной схеме распределительной сети, представленной на листе 2 графической части курсового проекта. В качестве защитных аппаратов выбираем автоматические выключатели. Автоматические выключатели осуществляют более совершенную защиту электропроводок и электроприемников, чем плавкие предохранители и одновременно являются коммутационными аппаратами. Автоматические выключатели выбираем по следующим условиям: - по номинальному напряжению автомата: где -по номинальному току автомата: где -по току срабатывания отсечки электромагнитного расцепителя автомата: где Imax -максимальный ток цепи при включении электроприемников, у которых пусковые токи значительно превышают номинальные, А; - по току срабатывания теплового расцепителя автомата: Произведем выбор автоматического для раздатчика - смесителя; Выбираем автоматический выключатель АЕ2046 по (5) с номинальным током выключателя 63А и током максимального расцепителя, равным 10А Аналогично производим выбор автоматических выключателей для другого оборудования. Выбор автоматических выключателей осуществляем исходя из правила селективности: вначале должен сработать выключатель на линии, затем выключатель в распределительном пункте, и только потом -выключатель на вводе в здание. 2.3 Расчёт и выбор проводов и кабелей Для двигателя АИР18S2 Выбор сечения производим по условию нагрева длительным расчётным током по формуле: Iдоп?Iн где Iдоп-длительно допустимый ток выбранного кабеля Iн- номинальный ток электродвигателя из таблицы Выбираем кабель марки КГ 3х10- кабель силовой, гибкий с медным многопроволочными жилами с резиновой изоляцией, в резиновой оболочке. Предназначенный для присоединения различных передвижных механизмов, а также стационарных установок, требующих периодического включения и выключения. Разделительный слой - синтетическая плёнка, допускается наложение изоляции без плёнки при отсутствии залипания резины. Максимально допустимая температура нагрева жил при эксплуатации от -40 до +50.Радиус изгиба кабелей не менее 8 наружных диаметров кабеля. Iдоп=25?Iн=23,6 Проверяем выбранный кабель по потере напряжения Где Iн - ток двигателя - длина питающего кабеля г - удельное сопротивление материала (для меди 57 м/Ом*мм2) S - площадь сечения выбранного кабеля мм2 Потери недолжны превышать 5% Условие выполняется, следовательно питающий кабель марки КГ 3х10 выбран правильно Аналогично выбираем для других двигателей в Табл 2.5 2.4 Выбор элементов схемы управления Управление движением стола и стойки производится с помощью системы контроля положения стола (стойки) сельсином-датчиком ВСІ (ВС2), кинематический связанным со столом (стойкой). Задание точек реверса стола (стойки) производится сельсинами BB2, BВЗ (BВA, ВB5), установленными на пульте управления. В момент перехода через положение согласования осей сельсинов ВС1 и ВВ2, ВСІ и ВВ3 включается соответствующий тиристор и отключается противоположный (триггерный режим, схема электрическая принципиальная на рис.6). Происходит реверс стола. В схеме реверса стола включение соответствующего тиристора происходит также в момент перехода через положение (согласования?) осей сельсинов ВС2 и BВ4, ВС2 и ВВ5. Происходит реверс стойки. Отключение тиристора происходит в этой же точке в момент выхода стойки из зоны реверса (ключевой режим). Для выхода стола или стойки в крайнее положение необходимо держать нажатыми соответствующие кнопки пуска. Для остановки стола в любом положении необходимо нажать кнопку sB6 (а может, 8) «Стоп стола». Скорость стола регулируется гидравлическим дросселем, вращение которого производится редукторным электродвигателем М9. Управление двигателем – ручное с пульта управления. С валом гидравлического регулятора связан резистор обратной связи R16, с которого снимается сигнал на прибор индикатора скорости стола PVI, с этого же резистора поступает сигнал в схему компенсации величины пробега стола при изменении скорости стола. Поперечная подача стойки. Поперечная подача стойки может быть толчковой (на величину, заданную резистором R73); непрерывной (ускоренной в режиме обработки и замедленной в режиме правки) и ручной от маховика. Для получения толчковой (прерывистой) подачи тяга выбора поперечных перемещений должна находиться в среднем положении, нажат путевой выключатель sQ10, сигналы на подачу поступают от блока реверса ЗЛ722A 850,000 в точках реверса стола. Непрерывная подача производится при том же положении тяги выбора поперечных перемещений, включение подачи — от кнопок sВІ, sВІ4. Для получения замедленной непрерывной подачи тяга выбора поперечных перемещений должна быть в утопленном крайнем положении. Включение подачи — от кнопок sВІЗ, sВІ4. Ручная подача от маховика производится в крайнем вытянутом положении тяги выбора поперечных перемещений, при этом механическая подача от двигателей невозможна (контакты путевых выключателей sQ3 и sQ10 разомкнуты). Величина автоматической поперечной подачи стойки задается временем включения асинхронного электродвигателя М13 привода стойки. Выдержка времени формируется реле времени (элементы DD11, DD12, DD13) и задается резистором R73. Коммутация электродвигателя производится бесконтактным тиристорным пускателем A2. В точках реверса стола (в одной или в каждой) подается «I» на вход реле времени. В зависимости от положения рукоятки резистора R73 на выходе усилителя (DD13) появляется импульс определенной длительности, включающий пускатель А2. Вертикальная подача шлифовального круга. Схема электрическая принципиальная — на рис. 3. 4. Вертикальная подача производится шаговым двигателем, при этом величина толчковой подачи дозируется переключателем SA7 и осуществляется числовой схемой управления (элементы ДрІ. ppIO, DDI4. орг5) и силой тиристорным коммутатором обмоток шагового двигателя. Переключателем SAS выбираются условия подачи: от хода стола или хода стойки; подача на каждый или двойной ход стола (стойки); ручной (наладочный) режим. Ускоренное перемещение бабки осуществляется асинхронным электродвигателем М12, управление электродвигателем М12 — кнопками sB9, sB10 с пульта управления. Числовая схема управления вертикальной подачей. Функциональная схема — на рис.9. Схема включает: задающий генератор-мультивибратор (DD14. DD16); входное устройство (DD1, DD2-I); пусковой триггер (DD3), сохраняет информацию при переключениях переключателя sА7; счетную схему (DD17. .DD24), позволяющую получить величину подачи от 1 до 123 мм; схему защиты (DD25, DD2-2, реле KVI7); схема отключает станок при неисправности счетной схемы; распределитель импульсов (DDб. DDIO); силовой коммутатор на тиристорах vs3, vs6; источник тока (конденсаторы СІ. 3, трансформатор Т4, диодный мост VD56. VD61), осуществляет форсировку и номинальный режим питания — шагового электродвигателя MI4; схему защиты от перенапряжения (реле KV18, резистор R8?), отключает источник тока при обрыве цепей обмоток шагового двигателя; источник питания элементов «Логика-T» AI. В исходном состоянии из схем управления ходом стола и стойки сигналы на вертикальную подачу не поступают. С выхода соответствующего счетного триггера, определяемого переключателем SA7, снимается сигнал «І», элемент DD5-2 не пропускает импульсы задающего генератора. Шаговый двигатель находится в заторможенном состоянии. При поступлении сигнала от схемы хода стола (реле KVI, KV2) или стойки (реле КVЗ. КV4) в зависимости от положения переключателя sA6 на вход элемента DD1 подается сигнал «І». Через 0,1 с сигнал «І» подается на вход элемента DD3-І. На выходе DD5-2 появляются импульсы управления силовым коммутатором. Одновременно эти же импульсы поступают на вход счетчика. После заполненная счетчика на его выходе появляется сигнал «І», который запирает элемент DD5-2, и импульсы перестают поступать в силовой коммутатор. Шаговый двигатель отработал заданный угол и остановился в заторможенном состоянии (через пару обмоток идет ток). Схема приходит в исходное состояние, с приходом сигнала от стола или стойки цикл подачи повторяется. Толчковая подача производится кнопкой sВІ5. При этом цикл работы схемы подачи аналогичен описанному выше. Для подачи сигнал «1» через контакт кнопки sBӀ6 поступает на вход DD5-1 и все время, пока нажата кнопка sВІ6, импульсы поступают в силовой коммутатор и шаговый двигатель вращается. Ускоренное перемещение бабки производится кнопками sB9, sB10; коммутируется пускатель КМ6 и включает двигатель М12. Управление электромагнитной плитой. При нажатии кнопки SB11 включается реле KVI4, плита намагничивается, зажигается лампа Н5. При нажатии кнопки sB12. реле KVI4 отключается. Плита отключается. Включается реле KV13 и подключает плиту на напряжение противоположной полярности. Плита размагничивается. При отпускании кнопки sB12 размагничивание прекращается. Схемы управления остальными приводами станка понятны из принципиальной схемы станка. Организационно-технологическая часть 3.1 Составление типовых технологических карт на техническое обслуживание станка Технологическая карта – это тип документации, в котором описаны ответы на следующие вопросы: Какие действия необходимо производить? В какой последовательности должны совершаться действия? С какой периодичностью они должны совершаться? Сколько времени необходимо потратить для выполнения одного действия? Какой итог от совершенных действий? Какие инструменты и оборудование для этого необходимы? Чаще всего техкарта – это документ, который разрабатывается отдельно для конкретного объекта в формате таблицы или схемы. Он обязателен на любом крупном строительном объекте. В одной таблице могут быть указаны разные, но при этом в чем-то схожие объекты. Простыми словами, технологическая карта – это готовая инструкция, в которой описаны комментарии для каждого этапа процесса. Она составляется далеко не для каждой операции. Некоторые из них достаточно простые, поэтому их реализация происходит без специальной инструкции. Техкарта создается для следующих действий: обеспечения обоснованного, грамотного, безопасного исполнения работ; подтверждения того, что компания готова к производительным работам; верификации инструментов качества и строительных продуктов; эксплуатации в качестве стандарта организации; эксплуатации в части ППР; разработки договорных документов подряда. Наличие у фирмы технологической карты производства отражает фирму как ответственного и серьезного конкурента. Компания должна прибегнуть к разработке технической карты в следующих ситуациях: при высоком уровне сложности исполняемых операций; при присутствии спорных нюансов и неоднозначностей в запланированных работах; при необходимости точного выявления трудозатрат для качественного использования объекта. Также техкарты создаются для абсолютно всех работ строительного характера. Занимаются этим как непосредственные строительные фирмы, так и НИИ. Технологическая карта оформляется в форме стандартного документа, в котором помимо текстовой части имеется описание различных действий. Образец структуры общепринятой технологической карты на производстве выглядит следующим образом: наименование; область эксплуатации; организация исполнения действий – указание условий, требований к материалам и сырью; непосредственный порядок действий; характеристики готовой продукции и требования к ней; информация по испытаниям в различных условиях – температурный режим, уровень влажности, степень освещенности; технические и финансовые показания – смета производственных и трудовых затрат; материальная и иная смета; ТБ во время изготовления товара. Наличие перечисленных пунктов не является обязательным условием. Однако для сложных работ, например, возведение или ремонт, указываются все описанные разделы. Самое сложное оформление принадлежит строительным ТК. В них не только описываются исчерпывающие данные по требованиям, но и делаются отсылки на соответствующие регламентирующие акты. Дополнительно в любой технологической карте имеются таблицы, графики, схемы. Формат готового документа – А4. Область применения. В этом пункте описывается предназначение документа, тип будущего объекта, его элементы. Также указываются названия процессов и условия их воплощения. Технология проведения операций Данный пункт обычно состоит из нескольких подпунктов: подготовительные действия; главные действия; заключительные действия. Требования к операциям. В этом пункте указываются показатели каждого процесса с добавлением мест мониторинга и исполнителей. Обязательно вписываются отсылки на нормативные акты и предъявляемые требования. Потребность в МТР В этом разделе прописывается: перечень машинной техники и оборудования; перечень инструментария, инвентаря, приспособительных изделий; перечень применяемых материалов. Техника безопасности и охрана труда Данный пункт регулируется приказом труда и СЗ РФ от 1 июня 2015 года. Он должен включать: список опасных факторов производства; ТБ при исполнении текущей технической задачи; зоны особой опасности, конструктивная особенность ограждений, присутствие знаков предупреждения, освещенность рабочих мест; правила безопасного использования машинной техники и оборудования, правила их установки в местах деятельности; требования к противопожарной безопасности; правила использования защитных средств; правила к электрической безопасности. Технические и финансовые параметры В этом пункте могут указываться: трудовые издержки и затраты на время использования машинной техники; калькуляция трудовых издержек и затрат на использование машинной техники; график операций производственной части; расчеты и сметы издержек. Защита окружающей среды Раздел включает: мероприятия по экологическому и безопасному использованию машинной техники и механических изделий; мероприятия по сохранению зеленой зоны и плодородия; мероприятия по снижению степени пыльности, шума и опасных выбросов; мероприятия по устранению отходов строительного характера. Непосредственной разработкой ТТК занимается компания или сторонние агентства. Работы по подготовке ТК проводятся в несколько этапов: анализ проектно-сметной документации с поиском подходящего варианта среди типовых ТК; контроль соответствия изначальных данных (объема работы, марок строительного спецоборудования, временных и трудозатрат) найденному варианту с внесением необходимых коррективов с учетом принятых проектных решений; пересчет трудозатрат, машинного времени, продолжительности каждого производственного процесса с формированием актуального графика и списка материально-технических ресурсов; составление графической части в конкретной привязке к используемым механизмам, машинам, технологической оснастке и прочему оборудованию с учетом их фактических габаритов; внесение требуемых исправлений в мероприятия по экологической безопасности, охране труда и контролю качества. Также специалистами выполняется калькуляция основных и вспомогательных процессов, к которым относятся этапы разгрузки, складирования, доставки материалов в рабочую зону, организация рабочих мест для конкретных сотрудников, подготовка и подача строительных смесей и т. д. Затраты машинного и человеческого труда рассчитываются в зависимости от существующих нормативов и объемов данного процесса для конкретного возводимого объекта. Продолжительность каждого строительного мероприятия и его отдельных операций определяется по простой формуле: трудозатраты рабочих делятся на количество сотрудников бригады. То же самое касается и машинного труда, если его роль в описываемом технологическом процессе является ключевой. После проведения всех расчетов составляется график выполнения работ. ТК может дополняться различными сметными расчетами (затратами на заработную плату, обслуживание или аренду спецтехники, приобретение оснастки и строительных материалов). Содержание карты может меняться в зависимости от технического задания, подготовленного заказчиком, и предоставленной исходной информации. |