|

|

Циклон ЦН. КР_машины и аппараты_Зайцева. Проектирование пневмоциклона для очистки атмосферного воздуха от древесной пыли

МИНОБРНАУКИ РОССИИ

Филиал ФГБОУ ВО «Самарский государственный технический университет» в г. Сызрани

Кафедра ОИД

КУРСОВОЙ ПРОЕКТ

на тему: «Проектирование пневмоциклона для очистки атмосферного воздуха от древесной пыли»

по дисциплине «Машины и аппараты защиты окружающей среды»

Выполнил:

Студент гр. ТБ-306

Зайцева У.А.

_________ подпись

____________ дата

Руководитель проекта:

Доцент, к.т.н.

Сингеев С.А.

________ подпись

___________ дата

2021

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Защита атмосферы

2. Основные загрязнители атмосферного воздуха и последствия его загрязнения

2.1 Средства защиты атмосферы

3. Методы и оборудование для очистки атмосферы

3.1 Сухие пылеуловители (циклоны) 3.2 Мокрые пылеуловители (скрубберы) 3.3 Фильтры

3.4 Абсорбционные методы

3.5 Адсорбционные методы

3.6 Каталитический метод

3.7 Термический метод

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В настоящее время остро стоит проблема загрязнения атмосферы различными вредными и токсичными примесями. Это связано, в первую очередь, с высокими темпами развития промышленности, а также с огромными масштабами распространения автомобильного транспорта. В разных отраслях производства происходит загрязнение атмосферы, гидросферы и литосферы. Атмосферный воздух ежедневно подвергается выбросам вредных газов и примесей, которые смешиваются и вступают в химические реакции с газами, входящими в постоянный состав атмосферы (N2, O2, смесь благородных газов). В результате этого постоянный состав воздуха может стать переменным (CO2 и водяной пар) или случайным, состав которого зависит от местных условий. Такие изменения атмосферы могут привести к образованию кислотных осадков, которые получаются в результате взаимодействия SO2, NOx, CO, CO2 и других оксидов с ее компонентами. Кислотные осадки, в свою очередь, пагубно влияют на почву, водоемы, растительность и живые организмы. Они приводят к подкислению водоемов и почвы, в результате этого изменяется pH среды, которая способствует ухудшению условий жизни растений, животных и микроорганизмов, что может привести к их гибели. Кроме этого кислотные осадки разрушают конструкцию зданий и сооружений, а также памятники природы и архитектуры. В чистом виде диоксид серы, оксиды азота и углерода очень вредны и токсичны. Кроме этих загрязнений в результате активной деятельности промышленных предприятий в атмосферу выделяется множество других вредных веществ, среди которых токсичные органические вещества, аэрозоли и пыли различного химического состава.

Поэтому наряду с развитием промышленности необходимо разрабатывать и совершенствовать методы защиты и очистки атмосферы от чужеродных веществ. Надо минимизировать количество выбросов вредных газов. Кроме этого в процессах очистки воздуха можно рекуперировать многие примеси и вторично их использовать в производстве.

Целью данной работы является анализ и изучение научной литературы по вопросам методов и средств очистки атмосферного воздуха, а также расчет параметров циклона ЦН-24.

1. ЗАЩИТА АТМОСФЕРЫ

Атмосфера - газовая оболочка небесного тела, удерживаемая около него гравитацией. Поскольку не существует резкой границы между атмосферой и межпланетным пространством, то обычно атмосферой принято считать область вокруг небесного тела, в которой газовая среда вращается вместе с ним как единое целое. Глубина атмосферы некоторых планет, состоящих в основном из газов (газовые планеты), может быть очень большой.

Атмосфера Земли содержит кислород, используемый большинством живых организмов для дыхания, и диоксид углерода, потребляемый растениями, водорослями и цианобактериями в процессе фотосинтеза. Атмосфера также является защитным слоем планеты, защищая её обитателей от солнечного ультрафиолетового излучения.

2. Основные загрязнители атмосферного воздуха и последствия его загрязнения

Основными загрязнителями атмосферного воздуха, образующимися как в процессе хозяйственной деятельности человека, так и в результате природных процессов, являются диоксид серы SO2, диоксид углерода CO2, оксиды азота NOx, твердые частицы - аэрозоли. Их доля составляет 98% в общем объеме выбросов вредных веществ. Помимо этих основных загрязнителей, в атмосфере наблюдается еще более 70 наименований вредных веществ: формальдегид, фенол, бензол, соединения свинца и других тяжелых металлов, аммиак, сероуглерод и др.

К важнейшим экологическим последствиям глобального загрязнения атмосферы относятся:

возможное потепление климата (парниковый эффект);

нарушение озонового слоя;

выпадение кислотных дождей;

ухудшение здоровья людей.

Парниковый эффект - это повышение температуры нижних слоев атмосферы Земли по сравнению с эффективной температурой, т.е. температурой теплового излучения планеты, наблюдаемого из космоса [1].

В декабре 1997 г. на встрече в Киото (Япония), посвященной глобальному изменению климата, делегатами из более чем 160 стран была принята конвенция, обязывающая развитые страны сократить выбросы парниковых газов. Киотский протокол обязывает 38 индустриально развитых стран сократить к 2008-2012 г.г. выбросы СО2 на 5% от уровня 1990 г.:

Европейский союз должен сократить выбросы СО2 и других тепличных газов на 8%,

США - на 7%,

Япония - на 6%.

В марте 2001 г. США, на долю которых приходится 36,1% мировых выбросов, объявили о своем решении не участвовать в Киотском протоколе.

Протокол предусматривает систему квот на выбросы тепличных газов. Суть его заключается в том, что каждая из стран (пока это относится только к тридцати восьми странам, которые взяли на себя обязательства сократить выбросы), получает разрешение на выброс определенного количества тепличных газов. При этом предполагается, что какие-то страны или компании превысят квоту выбросов. В таких случаях эти страны или компании смогут купить право на дополнительные выбросы у тех стран или компаний, выбросы которых меньше выделенной квоты. Таким образом, предполагается, что главная цель - сокращение выбросов тепличных газов в следующие 15 лет на 5% будет выполнена.

В качестве других причин, вызывающих потепление климата, ученые называют непостоянство солнечной активности, изменение магнитного поля Земли и атмосферного электрического поля.

2.1 Средства защиты атмосферы

Для защиты атмосферы от негативного антропогенного воздействия используются следующие основные меры.

Экологизация технологических процессов:

1. создание замкнутых технологических циклов, малоотходных технологий, исключающих попадание в атмосферу вредных веществ;

2. уменьшение загрязнения от тепловых установок: централизованное теплоснабжение, предварительная очистка топлива от соединений серы, использование альтернативных источников энергии, переход на топливо повышенного качества (с угля на природный газ);

3. уменьшение загрязнения от автотранспорта: использование электротранспорта, очистка выхлопных газов, использование каталитических нейтрализаторов для дожигания топлива, разработка водородного транспорта, перевод транспортных потоков за город.

Очистка технологических газовых выбросов от вредных примесей.

Рассеивание газовых выбросов в атмосфере. Рассеивание осуществляется с помощью высоких дымовых труб (высотой более 300 м). Это временное, вынужденное мероприятие, которое осуществляется вследствие того, что существующие очистные сооружения не обеспечивают полной очистки выбросов от вредных веществ.

Устройство санитарно-защитных зон, архитектурно-планировочные решения.

Санитарно-защитная зона (СЗЗ) - это полоса, отделяющая источники промышленного загрязнения от жилых или общественных зданий для защиты населения от влияния вредных факторов производства. Ширина СЗЗ устанавливается в зависимости от класса производства, степени вредности и количества выделенных в атмосферу веществ (50-1000 м) [1].

Архитектурно-планировочные решения - правильное взаимное размещение источников выбросов и населенных мест с учетом направления ветров, сооружение автомобильных дорог в обход населенных пунктов и др.

Оборудование для очистки выбросов:

устройства для очистки газовых выбросов от аэрозолей (пыли, золы, сажи);

устройства для очистки выбросов от газо- и парообразных примесей (NO, NO2, SO2, SO3 и др.)

3. МЕТОДЫ И ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ АТМОСФЕРЫ

3.1 Сухие пылеуловители (циклоны)

Сухие пылеуловители предназначены для грубой механической очистки от крупной и тяжелой пыли. Принцип работы - оседание частиц под действием центробежной силы и силы тяжести. Широкое распространение получили циклоны различных видов: одиночные, групповые, батарейные.

На схеме (рис. 1) изображена упрощенная конструкция одиночного циклона. Пылегазовый поток вводится в циклон через входной патрубок 2, закручивается и совершает вращательно-поступательное движение вдоль корпуса 1. Частицы пыли отбрасываются под действием центробежных сил к стенке корпуса, а затем под действие силы тяжести собираются в пылевой бункер 4, откуда периодически удаляются. Газ, освободившись от пыли, разворачивается на 180º и выходит из циклона через трубу 3 [1].

Рис. 1. Циклон

3.2 Мокрые пылеуловители (скрубберы)

Мокрые пылеуловители характеризуются высокой эффективностью очистки от мелкодисперсной пыли размером до 2 мкм. Работают по принципу осаждения частиц пыли на поверхность капель под действием сил инерции или броуновского движения.

На схеме (рис. 2.) изображен скруббер. Запыленный газовый поток по патрубку 1 направляется на зеркало жидкости 2, на котором осаждаются наиболее крупные частицы пыли. Затем газ поднимается навстречу потоку капель жидкости, подаваемой через форсунки, где происходит очистка от мелких частиц пыли [2].

Рис. 2. Скруббер

3.3 Фильтры

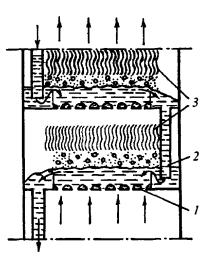

Предназначены для тонкой очистки газов за счет осаждения частиц пыли (до 0,05 мкм) на поверхности пористых фильтрующих перегородок. По типу фильтрующей загрузки различают тканевые фильтры (ткань, войлок, губчатая резина) и зернистые. Выбор фильтрующего материала определяется требованиями к очистке и условиями работы: степень очистки, температура, агрессивность газов, влажность, количество и размер пыли и т.д. На схеме (рис. 3.) представлено устройство фильтра.

Рис. 3. Фильтр

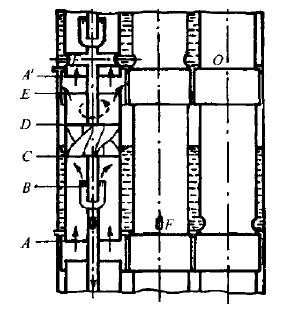

Электрофильтры - эффективный способ очистки от взвешенных частиц пыли (0,01 мкм), от масляного тумана. Принцип действия основан на ионизации и осаждении частиц в электрическом поле. У поверхности коронирующего электрода происходит ионизация пылегазового потока. Приобретая отрицательный заряд, частицы пыли движутся к осадительному электроду, имеющему знак, противоположный заряду коронирующего электрода. По мере накопления на электродах частицы пыли падают под действием силы тяжести в сборник пыли или удаляются встряхиванием [3]. В процессах очистки атмосферного воздуха также используются двухзонные электрофильтры (рис. 4.). Отличительная особенность таких фильтров состоит в наличии двух раздельных электрических полей, в одном из которых происходит зарядка взвешенных частиц, а в другом их осаждение. В России наибольшее распространение получил двухзонный электрофильтр типа «Рион», применяемый в основном для очистки вентиляционного воздуха с температурой до 40°С при начальной запыленности не более 10 мг/м³. Очищаемый воздух прежде всего проходит через ионизатор, предназначенный для зарядки частиц пыли в поле коронного разряда, возникающего между электродами положительной и отрицательной полярности. Ионизатор выполнен с таким расчетом, чтобы при скорости около 2 м/с улавливаемая пыль успела зарядиться, но не успела осесть. Ввиду малого диаметра коронирующих электродов и незначительного межэлектродного промежутка ионизатор работает при напряжении 14 кВ, достаточном для получения напряженности поля, обеспечивающего возникновение коронного разряда. Зарядившиеся частицы пыли потоком воздуха выносятся в осадитель, представляющий собой систему пластин. Чередование заземленных (отрицательно заряженных) пластин и пластин, присоединенных к положительному полюсу выпрямителя, создает равномерное электрическое поле осаждения. Заряженные частицы пыли оседают в поле осадителя на пластинах противоположной полярности. Небольшое расстояние между пластинами (6-7 мм) позволяет при небольшом напряжении между пластинами (7 кВ) получать напряженность поля 8-10 кВ/см, т. е. примерно вдвое выше, чем в однозонных электрофильтрах, что достаточно для осаждения самых мелких частиц (субмикронного размера). Высокая напряженность поля и малое расстояние между пластинами обусловливают высокую скорость осаждения пыли. Для улавливания 85-95% пыли достаточно пребывание в осадителе в течение 0,2-0,4с. Электрофильтры типа «Рион» предназначены для следующих расходов очищаемого воздуха- 20000 м³/ч (Рион-2,7); 10000 м³/ч (Рион-1,4); 4000 м³/ч (Рион-0,55) и 1000 м³/ч (Рион-0,17). Степень очистки во всех типах электрофильтров 85-95%.

Рис. 4. Принципиальная схема двухзонного электрофильтра:а - ионизатор; б - осадитель. 1,2 - положительные и отрицательныеэлектроды ионизатора; 3,4 - положительные и отрицательные электродыосадителя

Питание электрофильтров осуществляется выпрямленным током высокого напряжения (60-80 кВ), Для преобразования переменного тока обычной частоты (50 Гц) и низкого напряжения (380 В) используют электрические агрегаты сравнительно небольшой мощности (20-150 кВт). Каждый электроагрегат состоит из повысительного трансформатора, выпрямителя, регулятора напряжения и пульта управления [3].

3.4 Абсорбционные методы

Суть абсорбции заключается в поглощении удаляемых компонентов жидкостью. В зависимости от особенностей взаимодействия поглотителя и извлекаемого из газовой смеси компонента абсорбционные методы подразделяются на методы физической абсорбции и химической (хемосорбция), сопровождаемой химической реакцией в жидкой фазе. Для физической абсорбции применяют поглотители - воду, органические растворители, не вступающие в реакцию с извлекаемым газом. При хемосорбционной очистке выделяемые из газов компоненты вступают в химические реакции с хемосорбентами, в качестве которых используют растворы минеральных и органических веществ, суспензии и органические жидкости. Абсорбционные методы используют для очистки газов от СО, NxOy, SO2, H2S, HCl, CO2 [4].

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, барботажные и распыливающие абсорбционные аппараты.

В первой группе аппаратов поверхностью контакта между фазами является зеркало жидкости или поверхность текучей пленки жидкости. Сюда же относят насадочные абсорбенты, в которых жидкость стекает по поверхности, загруженной в них насадки из тел различной формы.

Во второй группе абсорбентов поверхность контакта увеличивается благодаря распределению потоков газа в жидкость в виде пузырьков и струй. Барботаж осуществляют путем пропускания газа через заполненный жидкостью аппарат либо в аппаратах колонного типа с тарелками различной формы.

В третьей группе поверхность контакта создается путем распыления жидкости в массе газа. Поверхность контакта и эффективность процесса в целом определяется дисперсностью распыленной жидкости.

Наибольшее распространение получили насадочные (поверхностные) и барботажные тарельчатые абсорберы. Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде и часто химически взаимодействовать с водой, как, например, при очистке газов от HCl, HF, NH3, NO2. Общими недостатками абсорбционных методов является образование жидких стоков и громоздкость аппаратурного оформления [5].

Среди поверхностных абсорберов привлекают внимание и получают широкое применение пленочные абсорберы. Конструктивной особенностью пленочных контактных устройств с фиксированной поверхностью контакта фаз являются каналы круглого, прямоугольного, треугольного и других сечений, по внутренней поверхности которых движется тонкая жидкостная пленка, взаимодействуя с газовым потоком. Взаимодействие фаз на контактной ступени может быть как прямоточным, так и противоточным. Обычно используют принцип прямоточного взаимодействия фаз на каждой ступени с обеспечением противотока в аппарате в целом.

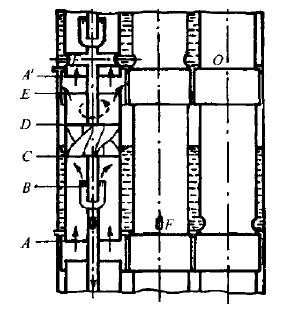

С целью интенсификации процесса абсорбции и улучшения сепарации фаз в каналах круглого сечения устанавливают завихрители (закручиватели). Дополнительное вращательное движение, сообщаемое двухфазному потоку, увеличивает эффективность массопереноса в 1,5-2 раза и позволяет использовать возникающую центробежную силу для разделения фаз после выхода из контактной зоны. В контактной зоне жидкость под действием этой силы образует на внутренней поверхности канала винтообразную движущуюся вверх пленку. Это явилось стимулом для использования закрученного движения в зоне контакта при разработке высокоскоростных абсорбционных аппаратов (рис. 5.) [6].

Рис. 5. Высокоскоростной абсорбер с прямоточным взаимодействием газа и жидкости в восходящем закрученном потоке

атмосферный загрязнение пылеуловитель фильтр

Каждая ступень состоит из параллельно работающих трубчатых элементов АЕ с многолопастными винтовыми осевыми завихрителями CD. Поднимающийся по аппарату газовый поток входит в контактную зону BE и захватывает жидкость, вытекающую из распылителя В. Газовый поток, несущий капельки жидкости, проходит зону распыления ВС и поступает в осевой завихритель CD. Наличие перед завихрителем зоны распыления с развитой межфазной поверхностью повышает эффективность массообмена. После завихрителя закрученный поток проходит пленочную зону DE, из которой жидкость через сепарационный зазор ЕА выбрасывается на стенку сепарационного патрубка и стекает вниз, а газовый поток поднимается на следующую ступень. Жидкость по межэлементному пространству, радиальным переточным трубам и центральной переточной трубе поступает в распылитель нижерасположенной ступени. Массообмен между газом и жидкостью происходит в трех зонах: распыления, закручивания и пленочной [7].

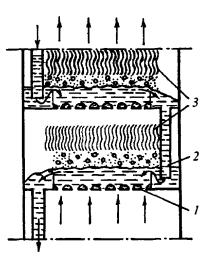

Наиболее представительна по конструктивному оформлению группа барботажных абсорберов (рис. 6.). В результате взаимодействия фаз (жидкость является сплошной фазой, а газ - дисперсной) на тарелках образуется газожидкостный слой, состоящий из относительно чистой жидкости и вспененной жидкости. Полная высота слоя на тарелке и ее составляющие зависят от конструктивного оформления тарелки, от соотношения материальных потоков и физико-химических свойств системы.

Среди барботажных контактных устройств особое место занимают ситчатые и колпачковые тарелки, нашедшие широкое применение в промышленности. Одной из новых конструкций барботажных абсорберов является колонна с ситчатыми тарелками и пакетом извилистых пластин, расположенных между тарелками. Пакет извилистых пластин способствует созданию дополнительной зоны массообмена, улавливанию брызг жидкости, получающихся в процессе барботажа на ситчатой тарелке, и возвращению их в слой жидкости на ту же тарелку. Переливное устройство обеспечивает переток жидкости с тарелки на тарелку по высоте колонны. Переток может осуществляться при отсутствии или наличии приемного кармана в переливном устройстве. Переливные устройства без приемного кармана позволяют увеличить рабочую площадь тарелки и, следовательно, повысить производительность колонны. В тех случаях, когда диапазон работы переливного устройства лимитирует работу тарелки в целом, целесообразно устанавливать регулирующие переливные устройства, например с кольцевыми щелями, поочередно вступающими в работу, или с поворотными заслонками, регулирующими проходное сечение переливного устройства. Провальные тарелки не имеют переливных устройств, что позволяет более полно использовать площадь тарелок и значительно упрощает их в конструктивном отношении. Газ и жидкость движутся противотоком. Один из недостатков таких тарелок - сравнительно узкий диапазон работы в отношении нагрузок по газу.

Интенсификация процесса абсорбции в аппаратах с провальными тарелками в последнее время проводится по пути создания тарелок с упорядоченным перетоком жидкости и постоянным свободным сечением, с укрупненной перфорацией и с саморегулируемым свободным сечением тарелок [7].

Рис. 6. Абсорбер с ситчатыми тарелками: 1-тарелка; 2 - переливное устройство; 3 - сепарационная зона

3.5 Адсорбционные методы

Адсорбционные методы очистки газов основаны на поглощении газообразных и парообразных примесей твердыми телами с развитой поверхностью - адсорбентами. Поглощаемые молекулы газа удерживаются на поверхности твердого тела силами Ван-дер-Ваальса (физическая адсорбция) либо химическими силами (хемосорбция).

Процесс адсорбции осуществляется в несколько стадий: перенос молекул газа к внешней поверхности твердого тела; проникновение молекул газа в поры твердого тела; собственно адсорбция. Самая медленная стадия лимитирует процесс в целом.

Адсорбция рекомендуется для очистки газов с невысокой концентрацией вредных компонентов. Адсорбированные вещества удаляются из адсорбентов десорбцией инертным газом или паром. В некоторых случаях проводят термическую регенерацию. Процесс осуществляется в адсорберах с неподвижным, движущимся и псевдосжиженным слоем сорбента, в установках периодического и непрерывного действия.

В качестве адсорбентов используют материалы с высокоразвитой внутренней поверхностью. Адсорбенты могут быть как природного, так и синтетического происхождения. К основным типам промышленных адсорбентов относятся активированные угли, силикагели (SiO2∙nН2О), алюмогели (активный оксид алюминия А12О3∙nН2О), цеолиты и иониты [4].

Можно выделить следующие основные способы осуществления процессов адсорбционной очистки:

) После адсорбции проводят десорбцию и извлекают уловленные компоненты для повторного использования.

) После адсорбции примеси не утилизируют, а подвергают термическому или каталитическому дожиганию. Данная разновидность адсорбционной очистки экономически оправдана при низких концентрациях загрязняющих веществ и (или) многокомпонентных загрязнителей.

) После очистки адсорбент не регенерируют, а подвергают, например, захоронению или сжиганию вместе с прочно хемосорбированным загрязнителем. Этот способ пригоден при использовании дешевых адсорбентов.

Для проведения процессов адсорбции разработана разнообразная аппаратура. Наиболее распространены адсорберы с неподвижным слоем гранулированного или сотового адсорбента (рис. 7.). Непрерывность процессов адсорбции и регенерации адсорбента обеспечивается применением аппаратов с кипящим слоем [8].

Адсорбционные методы являются одним из самых распространенных в промышленности способов очистки газов. Их применение позволяет вернуть в производство ряд ценных соединений. При концентрациях примесей в газах более 2-5 мг/м³, очистка оказывается даже рентабельной. Основной недостаток адсорбционного метода заключается в большой энергоемкости стадий десорбции и последующего разделения, что значительно осложняет его применение для многокомпонентных смесей [5].

Рис. 7. Адсорбер полочного многосекционного типа с неподвижными слоями адсорбента: 1 - корпус аппарата; 2 - слой адсорбента

3.6 Каталитический метод

Этим методом превращают токсичные компоненты промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ, называемых катализаторами. Каталитические методы основаны на взаимодействии удаляемых веществ с одним из компонентов, присутствующих в очищаемом газе, или со специально добавляемым в смесь веществом на твердых катализаторах. Действие катализаторов проявляется в промежуточном (поверхностном) химическом взаимодействии катализатора с реагирующими соединениями, в результате которого образуются промежуточные вещества и регенерированный катализатор.

Методы подбора катализаторов отличаются большим разнообразием, но все они базируются в основном на эмпирических или полуэмпирических способах. Об активности катализаторов судят по количеству продукта, получаемого с единицы объема катализатора, или по скорости каталитических процессов, при которых обеспечивается требуемая степень превращения.

В большинстве случаев катализаторами могут быть металлы или их соединения (платина и металлы платинового ряда, оксиды меди и марганца и т.д.). Для осуществления каталитического процесса необходимы незначительные количества катализатора, расположенного таким образом, чтобы обеспечить максимальную поверхность контакта с газовым потоком. Катализаторы обычно выполняются в виде шаров, колец или проволоки, свитой в спираль. Катализатор может состоять из смеси неблагородных металлов с добавкой платины и палладия (сотые доли % к массе катализатора), нанесенных в виде активной пленки на нихромовую проволоку, свитую в спираль [9].

Объем катализаторной массы определяется исходя из максимальной скорости обезвреживания газа, которая в свою очередь зависит от природы и концентрации вредных веществ в отходящем газе, температуры и давления каталитического процесса и активности катализатора. Допустимая скорость обезвреживания находится в пределах 2000-60000 объемов газа на объем каталитической массы в час. На катализаторах, разработанных в Дзержинском филиале НИИОГАЗа, при скорости обезвреживания 30000-60000 объемов обезвреживаемого газа на объем катализаторной массы в час и температуре 350-420°С практически полностью окисляются примеси этилена, пропилена, бутана, пропана, ацетальдегида, спиртов (метилового, этилового, пропилового, аллилового и др.), ацетона, этилацетона, бензола, толуола, ксилола, оксида углерода и др. [9].

Существенное влияние на скорость и эффективность каталитического процесса оказывает температура газа. Для каждой реакции, протекающей в потоке газа, характерна так называемая минимальная температура начала реакции, ниже которой катализатор не проявляет активности. Температура начала реакции зависит от природы и концентрации улавливаемых вредностей, скорости потока и типа катализатора. С повышением температуры эффективность каталитического процесса увеличивается. Например, метан начинает окисляться на поверхности катализатора, состоящего из 60% диоксида марганца и 40% оксида меди, только при температуре 320°С, а 97%-ное реагирование наблюдается при t=450°С. Следует, однако, иметь в виду, что для каждого катализатора существует предельный температурный уровень. Повышение этого уровня приводит к снижению активности, а затем к разрушению катализатора.

Для поддержания необходимой температуры газа иногда к нему подмешивают (особенно в пусковой период) продукты сгорания от вспомогательной горелки, работающей на каком-либо высококалорийном топливе. На рис. 8 представлен каталитический реактор, предназначенный для окисления толуола, содержащегося в газовоздушных выбросах цехов окраски. Воздух, содержащий примеси толуола, подогревается в межтрубном пространстве теплообменника - рекуператора 1, откуда по переходным каналам он поступает в подогреватель 4. Продукты сгорания природного газа, сжигаемого в горелках 5, смешиваются с воздухом, повышая его температуру до 250-350°С, т. е. до уровня, обеспечивающего оптимальную скорость окисления толуола на поверхности катализатора. Процесс химического превращения происходит на поверхности катализатора 3, размещенного в контактном устройстве 2. В качестве катализатора применена природная марганцевая руда (пиромзит) в виде гранул размером 2-5 мм, промотированных азотнокислым палладием. В результате окисления толуола образуются нетоксичные продукты: оксид углерода и водяные пары. Смесь воздуха и продуктов реакции при температуре 350-450°С направляется в рекуператор 1, где отдает тепло газовоздушному потоку, идущему на очистку, и затем через выходной патрубок выводится в атмосферу. Эффективность очистки такого реактора составляет 95-98% при расходе вспомогательного топлива (природного газа) 3,5-4,0 м3 на 1000 м3 очищаемого воздуха. Гидравлическое сопротивление реактора при номинальной нагрузке (800-900 м3/ч) не превышает 150-180 Па. Скорость процесса находится в пределах от 8000 до 10000 объемов на объем катализаторной массы в 1 ч [10].

Рис. 8. Каталитический реактор

3.7 Термический метод

Достаточно большое развитие в практике нейтрализации вредных примесей, содержащихся в вентиляционных и других выбросах, имеет высокотемпературное дожигание (термическая нейтрализация). Для осуществления дожигания (реакций окисления) необходимо поддержание высоких температур очищаемого газа и наличие достаточного количества кислорода. Выбор схемы дожигания зависит от температуры и количества выбросов, а также от содержания в них вредных примесей, кислорода и других компонентов. Если выбросные газы имеют высокую температуру, процесс дожигания происходит в камере с подмешиванием свежего воздуха. Так, например, происходит дожигание оксида углерода в газах, удаляемых системой вентиляции от электродуговых плавильных печей, дожигание продуктов неполного сгорания (СО и СxНy) автомобильного двигателя непосредственно на выходе из цилиндров в условиях добавки избыточного воздуха [10].

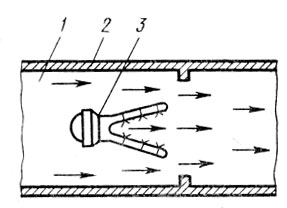

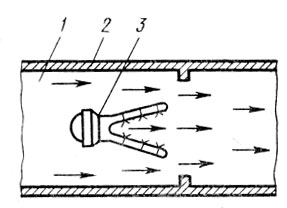

Если температура выбросов недостаточна для протекания окислительных процессов, то в потоке отходящих газов сжигают природный или какой-либо другой высококалорийный газ. Одним из простейших устройств, используемых для огневого обезвреживания технологических и вентиляционных выбросов, является горелка, предназначенная для сжигания природного газа (рис. 9). Обезвреживаемые выбросы в этом случае подаются в канал 1, где они омывают горелку 2. Из коллектора 3 газ, служащий топливом, поступает в сопла, при истечении из которых инжектируется первичный воздух из окружающей среды. Горение смеси газа с первичным воздухом осуществляется в V-образной полости коллектора. Процесс догорания происходит на выходе из полости, где хвостовая часть факела контактирует с обезвреживаемыми выбросами при их истечении из кольцевой щели между корпусом горелки и коллектора [11].

Рис. 9. Установка для огневого обезвреживания технологических и вентиляционных выбросов

ЗАКЛЮЧЕНИЕ

С огромным ростом промышленности происходит существенное воздействие на окружающую среду. Негативным факторам со стороны предприятий и автомобильного транспорта подвергается атмосферный воздух, вода в больших объемах, а также огромные территории почв. Атмосфера испытывает на себе нагрузку от поступающих в нее вредных, токсичных веществ как неорганического, так и органического происхождения. Многие из газообразных выбросов способны образовывать кислотные осадки, вступая во взаимодействие с компонентами воздуха. Это приводит к закислению почв и водоемов, в результате чего может произойти гибель живых организмов. Кроме этого кислотные осадки пагубно влияют на конструкции строений, природных и культурных памятников. Находясь в воздухе, некоторые газы вызывают образование парникового эффекта, что, в свою очередь, ведет к изменению климата на планете. К тому же эти вредные компоненты приводят к ухудшению здоровья людей. Не менее опасными загрязнителями атмосферы являются аэрозоли и пыли. Они также изменяют состав воздуха и пагубно влияют на жизнедеятельность и здоровье людей.

В связи с этим было разработано множество методов и средств защиты атмосферы от вредных воздействий. Оборудование различается по назначению, принципу действия, конструктивным особенностям, а также по эффективности очистки. При выборе соответствующей техники необходимо изначально установить тип и состав вредных компонентов, после чего надо уделить большое внимание эффективности очистки выбираемого аппарата.

Для механической очистки от пылевых выбросов предназначены циклоны. Принцип их действия основан на центробежной силе и силе тяжести. При прохождении через аппарат поток очищаемого газа закручивается, а пылевые частицы под действием соответствующих сил выпадают в виде осадка в бункер. Эффективность очистки у такого оборудования составляет 50-90% и даже выше, причем ее величина зависит от конструкции циклона и диаметра осаждающихся частиц. Расчет параметров циклона ЦН-24 показал, что он очищает атмосферный воздух от пылевых загрязнений на 96,17%. Это дает основание использовать его в качестве очистного оборудования для защиты атмосферы от пыли.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Edu.severodvinsk, ru. (2013). Edu.severodvinsk. Web

. Банников, А.Г. Основы экологии и охрана окружающей среды / А.Г. Банников. - 3-е изд. - М.: Колос, 1996. - 486 с.

. Ветошкин, А.Г. Процессы и аппараты защиты атмосферы от газовых выбросов / А.Г. Ветошкин. - Пенза: Издательство Пензенского технологического института, 2003. - 154 с.

4. Rudocs.exdat, com. (2000-2012). Rudocs.exdat. Web

5. Air-cleaning, ru. (2013). Air-cleaning. Web

. Аверкин, А.Г. Аппараты для физико-химической очистки воздуха. Абсорберы: Учеб. пособие в 2-хчастях Ч.1. / А.Г. Аверкин. - Пенза: ПГАСА, 2000. - 240 с.

7. Ogazah, ru. (2013). Ogazah. Web

8. Аверкин, А.Г. Аппараты для физико-химической очистки воздуха. Адсорберы: Учеб. пособие в 2-хчастях Ч.2. / А.Г. Аверкин. - Пенза: ПГАСА, 1999. - 240 с.

. Зиганшин, М.Г. Проектирование аппаратов пылегазоочистки / М.Г. Зиганшин, А.А. Колесник, В.Н. Посохин. - М.: Экопресс - 3М, 1998. - 505с.

. Касаткин, А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1993. - 753 с.

. Охрана окружающей среды / под ред. С.В. Белова. - М.: Высшая школа, 2007. - 616 с.

12. Ecologylib, ru. (2001-2013). Ecologylib. Web |

|

|

Скачать 4.06 Mb.

Скачать 4.06 Mb.