Курсовой проект модификация пгд станка 1а616. Записка МРС. Проектирование привода главного движения

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

|

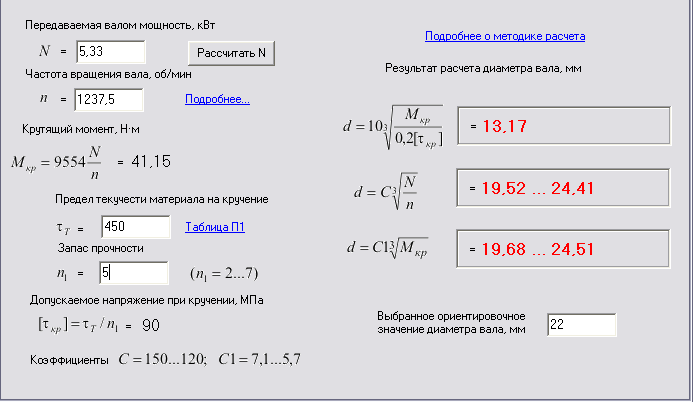

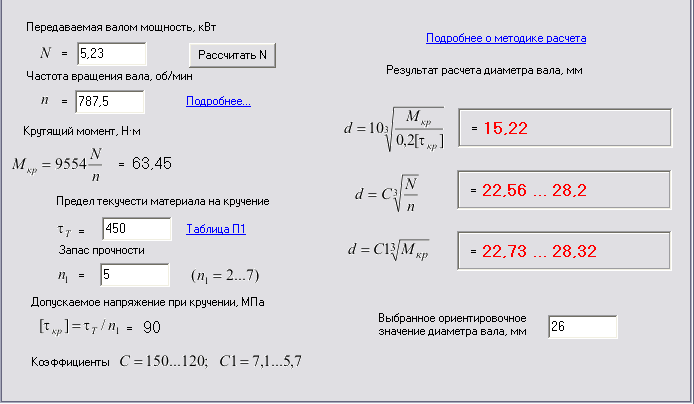

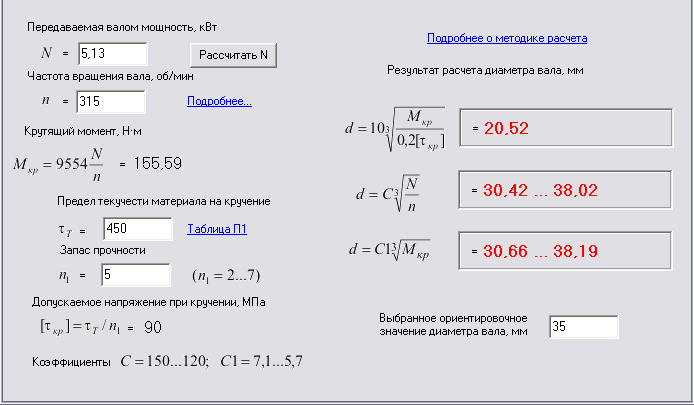

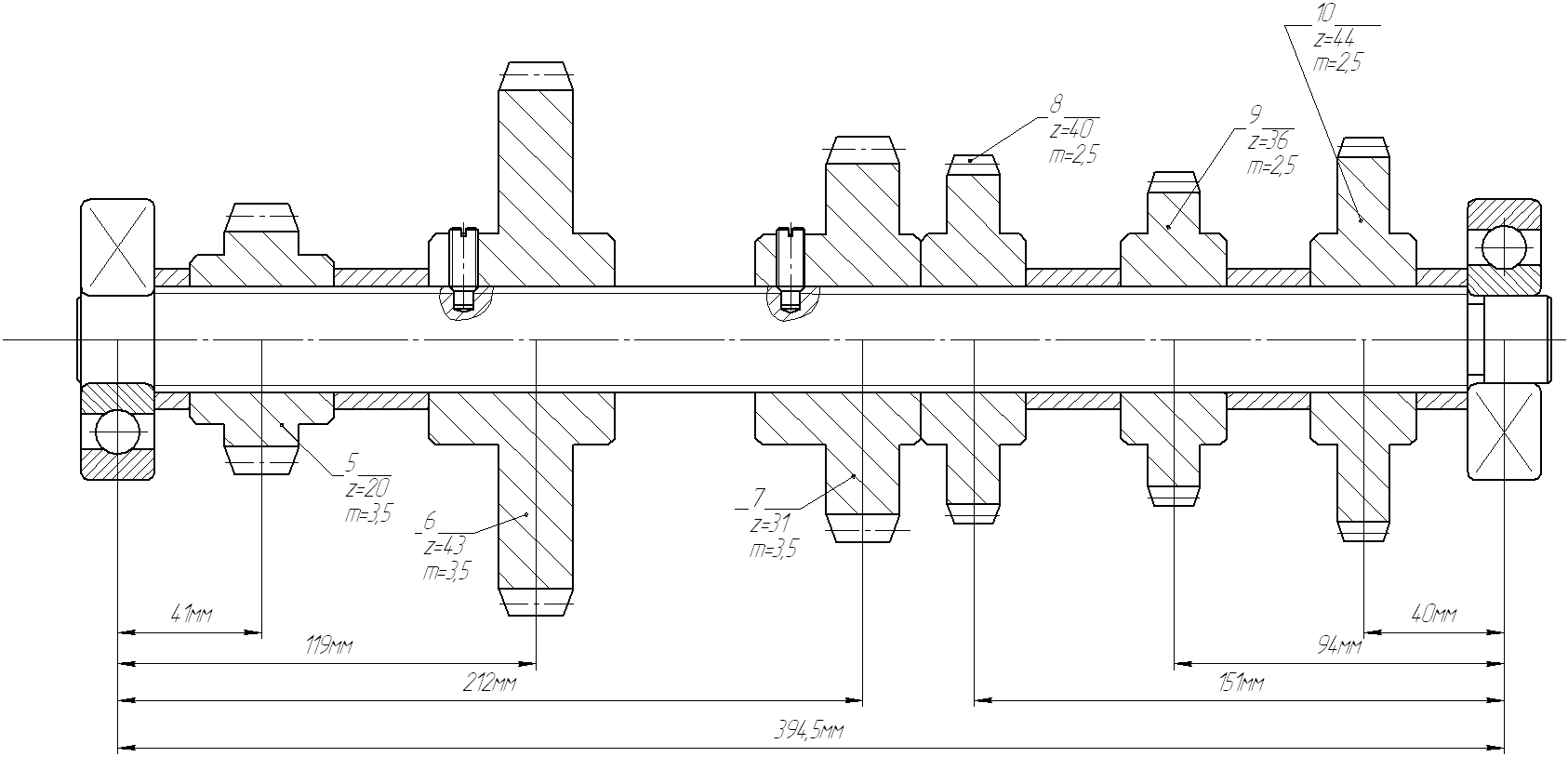

3.2. Ориентировочный расчет диаметров валов привода. Материал валов – сталь 40Х: ожидаемый диаметр менее 120мм, коэффициент запаса прочности Тогда Диаметр вала рассчитывается по формуле:  . .Т.к. вал III имеет большую длину, а крутящий момент может переда-ваться шестернями, расположенными посередине вала, что вызывает увели-чение изгибающих моментов, то более достоверный результат можно полу-чить по зависимости, в которой где Для удобства расчета воспользуемся ЭВМ (Ориентировочный расчет вала), где фигурируют обе формулы по расчету диаметров валов, указанные выше. Вал II:  Вал III:  Вал IV:  Результаты расчетов: Таблица 3 Значения диаметров валов.

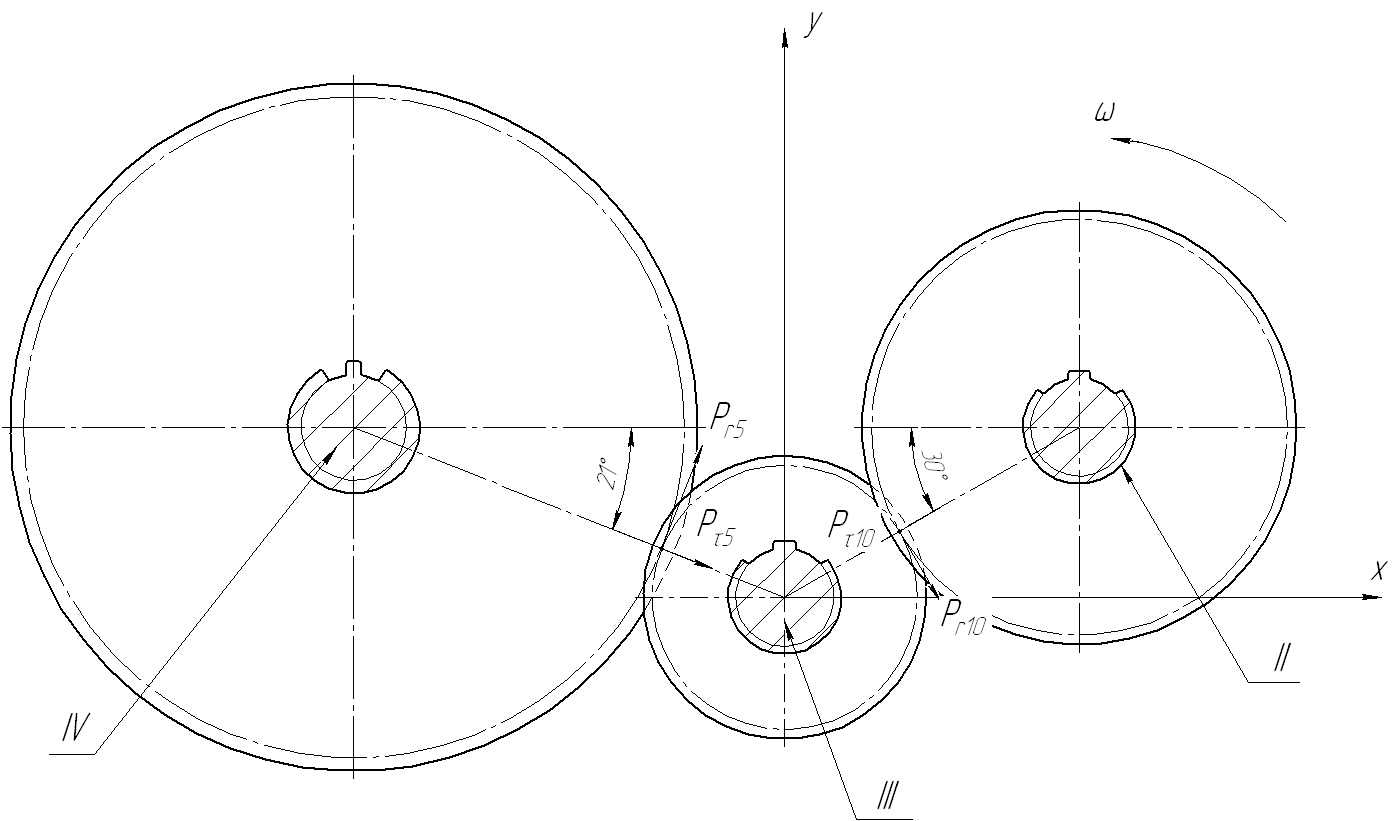

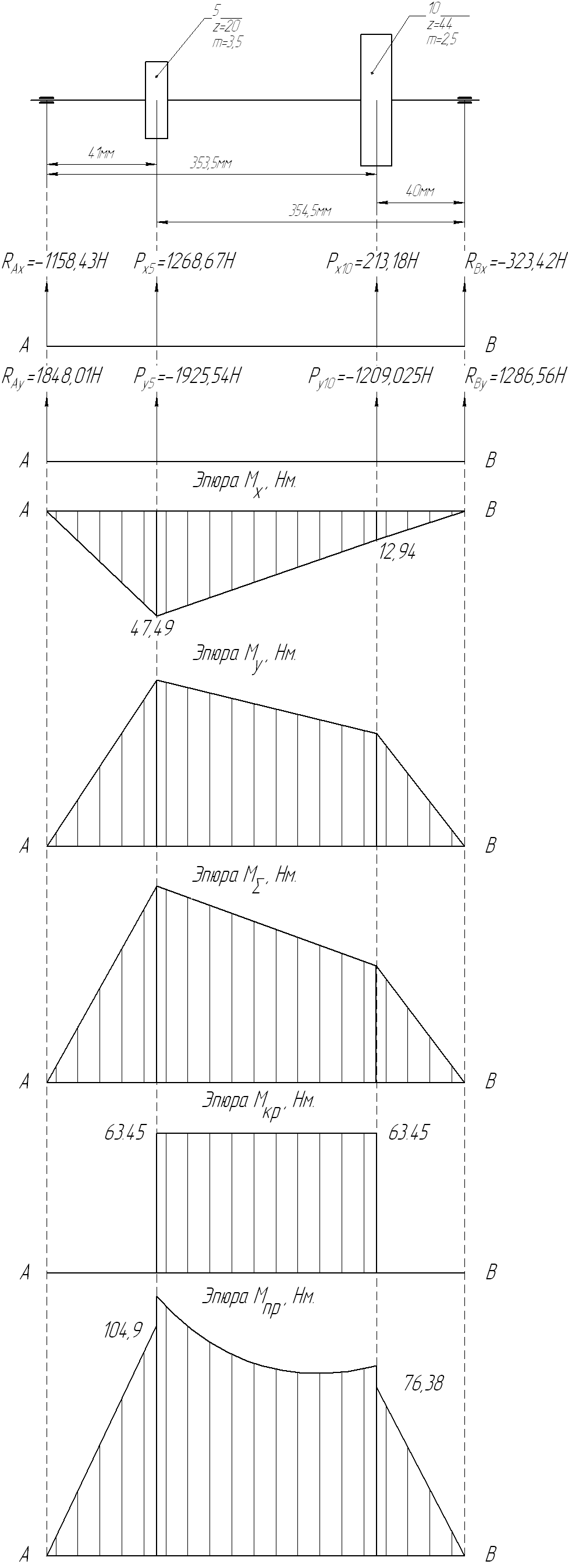

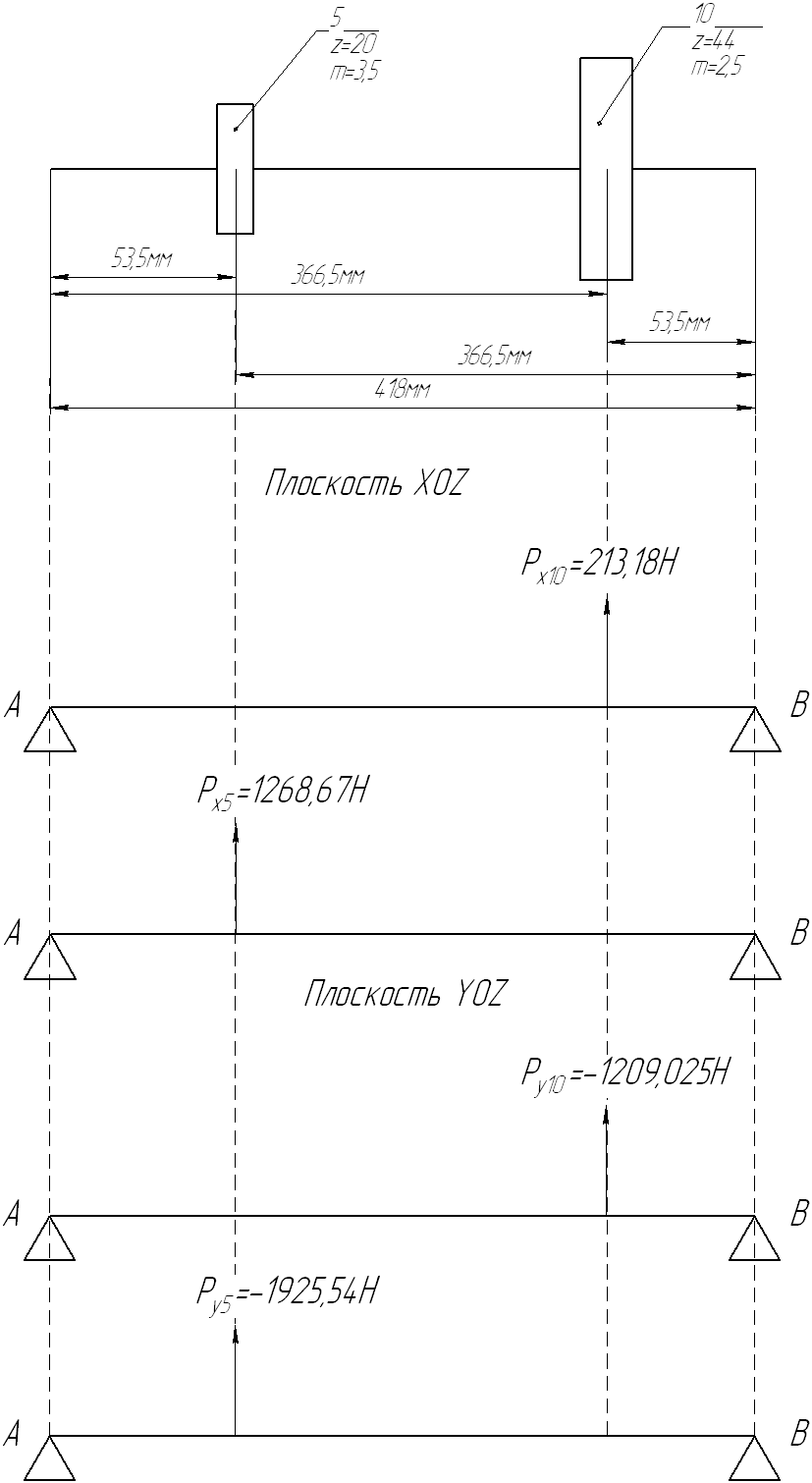

3.3 Расчет вала III на сложное сопротивление.   Составляющие по осям координат активных и пассивных сил в зубчатых зацеплениях определяются по зависимостям: Находим составляющие опорных реакций. В горизонтальной плоскости: В вертикальной плоскости: Проверка правильности решения из условий статики: Определяем значения изгибающих моментов в вертикальной плоскости. Для сечения 1: Для сечения 2: Определяем значения изгибающих моментов в горизонтальной плоскости. Для сечения 1: Для сечения 2: Рассчитываем суммарный изгибающий момент. В сечении 1: В сечении 2: Приведенный момент. В сечении 1: В сечении 2:  3.4 Расчет вала на жесткость:  I – момент инерции; E = 2*105 H/мм4 – модуль упругости; d=26 мм.  Плоскость XOZ. 1-ая схема: 2-ая схема: Плоскость YOZ. 3-ья схема: 4-ая схема: Результат: Проведя расчеты на жесткость можно сделать вывод, что выбранный вал удовлетворяет предельным величинам прогиба и угла поворота. 3.5 Уточненный расчёт вала. Определяем общий запас прочности в опасном сечении вала. В соответствии с приведенными расчетами и с учетом постоянства диаметра вала по длине, опасным сечением является сечение под шестерней Z = 20. Суммарный изгибающий момент в сечении МΣ = 89,42 Амплитуда нормальных напряжений от изгиба: Амплитуда и среднее напряжение цикла от кручения: Концентрация напряжений обусловлена шлицевой конструкцией вала; Коэффициент асимметрии цикла для вала из стали при изгибе Коэффициент, учитывающий масштабный фактор при изгибе и кручении Для стали 40Х Определяем запасы прочности при чистом изгибе и чистом кручении:  ; ; . .Полный коэффициент запаса прочности по усталости:  3.6. Расчет и выбор подшипников. Для подшипников с частотой вращения кольца n1 об/мин основной характеристикой служит динамическая грузоподъёмность С. По ГОСТ 18855-73 динамической грузоподъёмностью радиальных подшипников называют величину постоянной радиальной нагрузки, которую группа идентичных подшипников с неподвижным наружным кольцом может выдержать в течение 1млн. оборотов внутреннего кольца. Определяем расчетную долговечность радиальных подшипников в млн. оборотов и Lh в часах: где m = 3 – для шарикоподшипников; С = 19,5 кН – динамическая грузоподъёмность; РЭ – эквивалентная нагрузка X = 0,56 – коэффициент радиальной нагрузки; V = 1,0 – коэффициент, учитывающий вращение колец; Fr – радиальная нагрузка KБ = 1,3 – коэффициент безопасности; KТ = 1,05 – температурный коэффициент; Lh = 33868,78 часов > 20000часов Проведенный расчет показал, что ресурс подшипника удовлетворяет заданным требованиям. Подшипники для остальных валов выбираем конструктивно. 3.7. Расчет шлицевого соединения. Шлицевые соединения надежнее шпоночных, в особенности при пере-менных нагрузках; в них достигается более точная центровка деталей на валу, а распределение нагрузки по шлицам облегчает перемещение подвиж-ных деталей вдоль вала. Здесь где 2-ый вал. Проверяем шлицевое соединение средней серии d-6×26×30×7 на смятие по условию: MКР = 63,45 Нм – передаваемый крутящий момент; z = 6 – число зубьев; l = 59мм – длина поверхности контакта зубьев меньшей ступицы; [СМ] = 25…40 МПа – допускаемое напряжение смятия; Условие прочностной надёжности выполняется. 3-ий вал. Проверяем шлицевое соединение средней серии d-6×26×30×7 на смя-тие по условию: MКР = 63,45 Нм – передаваемый крутящий момент; z = 6 – число зубьев; l = 30мм – длина поверхности контакта зубьев меньшей ступицы; [СМ] = 25…40 МПа – допускаемое напряжение смятия; Условие прочностной надёжности выполняется 4-ый вал. Проверяем шлицевое соединение средней серии d-10×28×35×3 на смя-тие по условию: MКР = 40,37 Нм – передаваемый крутящий момент; z = 10 – число зубьев; l = 50мм – длина поверхности контакта зубьев меньшей ступицы; [СМ] = 25…40 МПа – допускаемое напряжение смятия; Условие прочностной надёжности выполняется |