Курсовой проект модификация пгд станка 1а616. Записка МРС. Проектирование привода главного движения

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

|

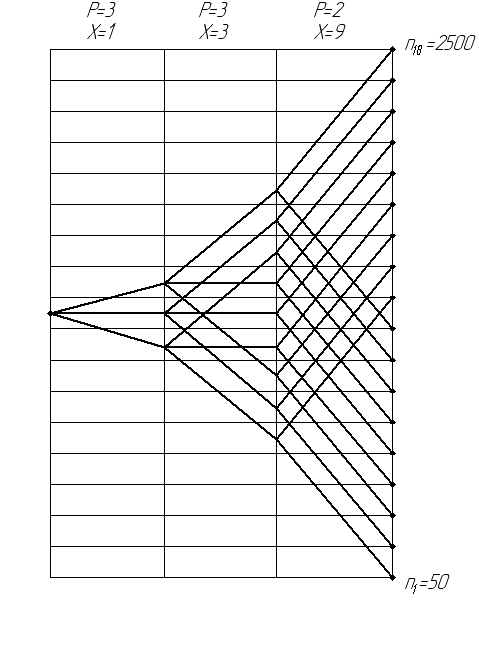

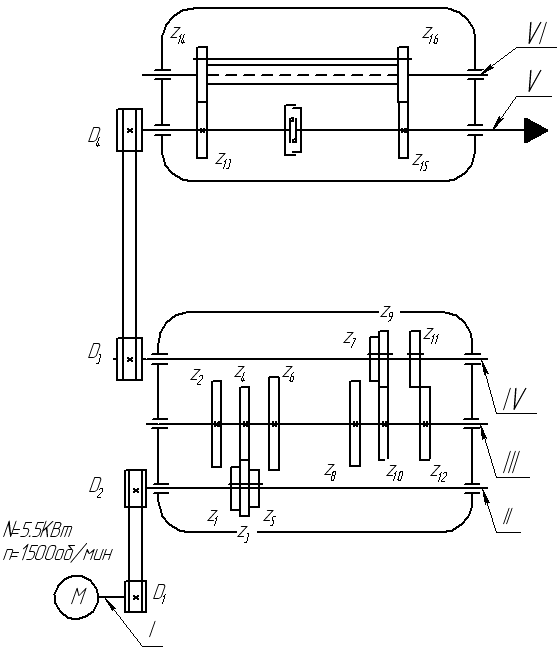

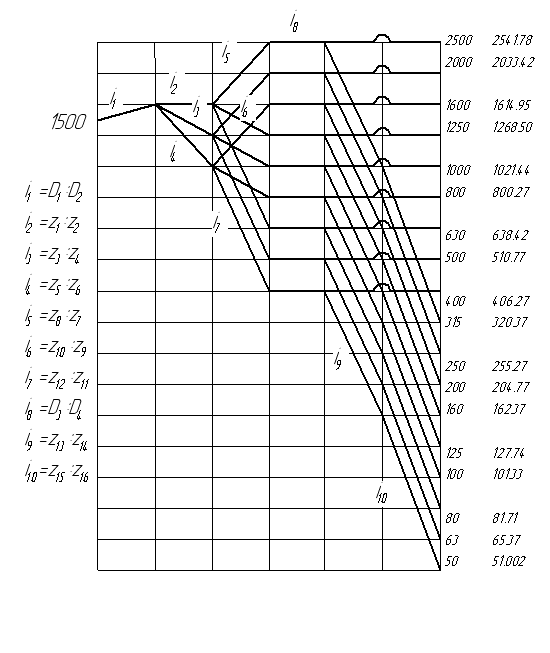

2. Кинематический расчет. 2.1. Построение структурной сетки привода главного движения. По условию задания привод главного движения имеет максимальную частоту вращения nmax=2000 об/мин и минимальную частоту вращения nmin=63 об/мин( по расчетам), необходимо построить ряд частот вращения при nmax и nmin при Zn=1+ Rn= Zn=1+ Общая формула для привода имеет вид: Z=p1(x1) Для данного случая:  Рис. 1. Структурная сетка с наложением скоростей. 2.2. Разработка кинематической схемы станка. Для простоты решения и построения воспользуемся базовой схемой кинематики станка, при этом реализовывая  Рис. 2. Кинематическая схема станка. 2.3. Построение графика частот вращения. Для построения графика частот вращений или величин подач вычерчивается сетка вертикальных и горизонтальных линий подобно структурной сетке. Число вертикальных линий может быть увеличено, если в приводе предусматривается применение одиночных передач. Число вертикалей равно числу валов. Для каждой одиночной передач требуется дополнительное вертикальное поле. Число горизонталей остаётся равным числу передач или может быть увеличено, если электродвигатель привода имеет частоту выше, чем nmax.  Рис. 3. График частот вращения. 2.4. Определение передаточных отношений и расчет чисел зубьев шестерен (диаметров шкивов). Из построенного графика частот вращения известны величины передаточных отношений. Кроме того, принимается во внимание то, что в одной группе передач в большинстве случаев модули шестерен одинаковы, а, значит, и сумма зубьев между двумя смежными валами также одинакова. Расчет чисел зубьев в одной из групп производится способом наименьшего кратного, суть которого заключается в том, что передаточные отношения передач в группе заменяются простыми дробями (по табл. 3, [3]) и находится наименьшее кратное К этих дробей. Затем находится сумма зубьев группы по формуле: где Е – любое простое число 1,2,3,4…n. Сумму зубьев в группе следует принимать до 100, помня о том, что наименьшее число зубьев шестерни должно быть не менее 18. Передаточные отношения: 1)  , ,где так что бы Так как это тройной блок, то разница зубьев не должна быть равной 3, поэтому : 2)  Так как 2Z0>100, то воспользовавшись табл. 4, 2Z0=70. 3)  Так как 2Z0>100, то воспользовавшись табл. 4, 2Z0=70. 2.5. Расчет допустимой погрешности частот вращения и фактических погрешностей на всех ступенях. Уравнения кинематического баланса n18= n17= n16= n15= n14= n13= n12= n11= n10= n9= n8= n7= n6= n5= n4= n3= n2= n1= Отклонение действительного значения, от табличного, не должно превышать величины равной Отклонения действительных значений, от табличных, не превышают допустимой величины равной 3. Прочностные расчеты. 3.1 Расчет модуля из условий прочности на изгиб и по допускаемым напряжениям. Расчет модулей в группах передач производится из условий работы зуба на изгиб и контактную прочность для коробок скоростей и работы зуба только на изгиб для коробок подач. При расчете будем рассматривать следующие материалы: 40Х - нормализация; 40Х - улучшение; 50ХН - закалка объемная; 25ХНТ - нитроцементация с непосредственной заклкой. Расчет модуля для передач группы p = 3 с x =3. 1) 40Х – нормализация. Расчёт модуля по напряжениям изгиба проводится по формуле.  N- мощность, передаваемая шестерней, кВт, kП- коэффициент перегрузки; kД- коэффициент динамичности; kН - коэффициент неравномерности нагрузки; yН - коэффициент формы зуба; z- число зубьев шестерни по расчетной цепи; nрасч - число оборотов колеса в минуту шестерни, определяется на графике, по расчетной цепи для универсальных станков, Допустимое напряжение при расчете на изгиб: Число циклов нагружения зуба: где Ti, ni – время работы и частота вращения зубчатого колеса. Допустимое напряжение при расчете на изгиб: Следовательно: Т.к. по расчетам Расчет модуля из условий контактной прочности производим по формуле:  где: []k – допустимое напряжение при расчете на контактную прочность Т.к. по расчетам |