ПРОЕКТИРОВАНИЕ ПРИВОДА испр - Рыбаков Н.С.. Проектирование привода

Скачать 344.97 Kb. Скачать 344.97 Kb.

|

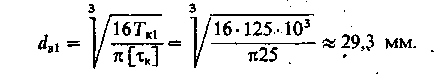

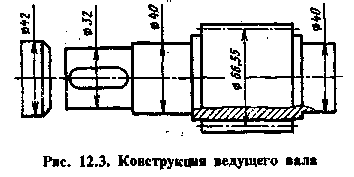

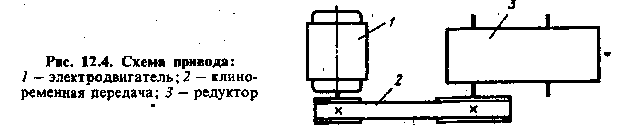

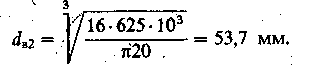

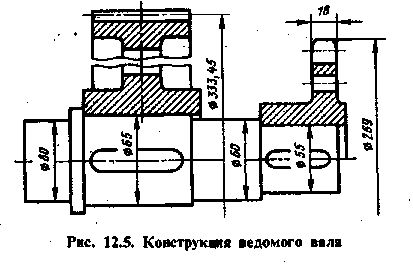

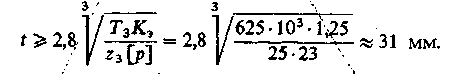

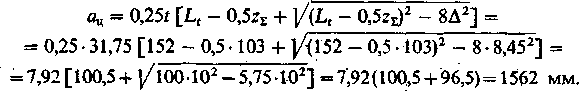

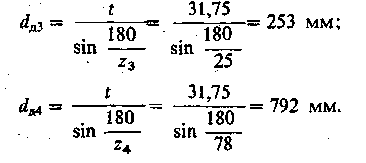

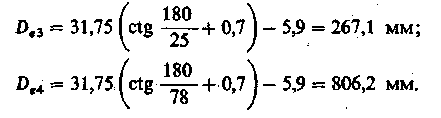

III. Предварительный расчет валов редуктораПредварительный расчет проведем на кручение по пониженным допускаемым напряжениям. Ведущий вал: диаметр выходного конца при допускаемом напряжения [к] = 25 МПа по формуле. (8.16) гл. VIII  Так как вал редуктора соединен муфтой с валом электродвигателя (см. рис. 12.1), то необходимо согласовать диаметры ротора dдв и вала dв1. Иногда принимают dв1 =dдв. Некоторые муфты, например УВП (см. гл. XI), могут соединять валы разных диаметров в пределах одного номинального момента. У подобранного электродвигателя (см. табл. П2) диаметр вала может быть 42 или 48 мм.Примем dдв= 42 мм. Выбираем МУВП по ГОСТ 21424 — 75 срасточками полумуфт под dдв = 42 мм и dв1 = 32 мм (рис. 12.3). Примем под подшипниками dп1 = 40 мм. Шестерню выполним за одно целое с валом (см. рис. 10.6). Иногда вал электродвигателя не соединяется непосредственно с ведущим валом редуктора, а между ними имеется ременная или цепная передача (рис. 12.4).   Ведомый вал (рис. 12.5). Учитывая влияние изгиба вала от натяжения цепи, принимаем [к] = 20 МПа. Диаметр выходного конца вала   Принимаем ближайшее большее значение из стандартного ряда [см. гл. VIII, пояснения к формуле (8.16)]: dв2 = 55 мм. Диаметр вала под подшипниками принимаем dв2 = 60 мм, под зубчатым колесом dв2 = 65 мм. Диаметры остальных участков валов назначают исходя нз конструктивных соображений при компоновке редуктора. IV. Конструктивные размеры шестерни и колеса Шестерню выполняем за одно целое с валом (см. рис. 10.6. а); ее размеры определены выше: d1 = 66,66 мм; dв1 = 71,66 мм; b1 = 85 мм. Колесо кованое (см. гл. X, рис. 10.2,а и табл. 10.1): d2= 333,34 мм: dа2 = 338,34 мм; b2= 80 мм Диаметр ступицы dст = l,6 dк2 = 1,6 . 65 = 100 мм; длина ступицы lст = = (1,21,5) dк2 = (1,2 1,5) . 65 = 78 98 мм, принимаем lст = 80 мм. Толщина oбода о = (2,54) тп= (2,54) . 2,5 = 6,25 10 мм, принимаем о = 10 мм. Толщина диска С = 0,3 b2 = 0,3 . 80 = 24 мм. V. Конструктивные размеры корпуса редуктораТолщина стенок корпуса и крышки: = 0,025а + 1 = 0,025 200 + 1 =6 мм, принимаем = 8 мм: 1 = 0,02а + 1 = 0,02 200 + 1=5 мм, принимаем 1 = 8 мм. Толщина фланцев поясов корпуса к крышки: верхнего пояса корпуса и пояса крышки b = 1,5 = 1,5 8 = 12 мм; b1= 1,51 = 1,5 8 = 12 мм нижнего пояса корпуса р = 2,35 = 2,35 8 = 19 мм; принимаем р = 20 мм. Диаметр болтов: фундаментных d1 = (0,030,036)а + 12 = (0,030,36) 200 + 12 = 18 19,2 мм; принимаем болты с резьбой М20; крепящих крышку к корпусу у подшипников d2 = (0,7 0,75)d1 = (0,7 0,75) 20 = 1415 мм; принимаем болты с резьбой М16; соединяющий крышку с корпусом d3 = (0,50,6) d1 = (0,5 0,6) 20 = 1012 мм; принимаем болты с резьбой M12. VI. Расчет цепной передачиВыбираем приводную роликовую однорядную цепь (см. гл. VII. табл. 7.15). Вращающий момент на ведущей звездочке Т3 = Т2 = 625 103 Н.мм Передаточное число было принято ранее : иц = 3,14 Число зубьев: ведущей звездочки: z3 = 31 - 2 иц = 31 – 2 . 3,14 25; ведомой звездочки: z4 = z3 иц = 25 . 3,14 – 78,3. Принимаем : z3 = 25 и z4 = 78. Тогда фактическое : Отклонение: Расчетный коэффициент нагрузки:. Кэ = kдkаkнkрkсмkп = 1 1 1 1 1,25 1 1 = 1,25, где kд = 1 – динамический коэффициент при спокойной нагрузке (передача к ленточному конвейеру); kа = 1 учитывает влияние межосевого расстояния kа = 1 при ац (3060)t; kн = 1 – учитывает влияние угла наклона линии центров (kн = 1, если этот угол не превышает 60о; в данном примере = 45о, см. рис. 12.1); kр учитывает способ регулирования натяжения цепи; kр = 1,25 при периодическом регилировании натяжения цепи; kсм = 1 при непрерывной смазке; kп учитывает продолжительность работы в сутки, при односменной работе kп = 1. Для определения шага цепи по формуле (7.38) гл. VII надо знать допускаемое давление р в шарнирах цепи. В табл. 7.18 допускаемое давление р задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле (7.38) величиной р следует задаваться ориентировоч- но. Ведущая звездочка имеет частоту вращения Среднее значение допускаемого давления при п 200 об/мин р = 23 МПа. Шаг однорядной цепи (т = 1)  Подбираем по табл. 7.15. цепь ПР-31, 75-88, 50 по ГОСТ 13568-75, имеющую t = 31,75 мм; разрушающую нагрузку Q 88,5 кН; массу q = 3,8 кг/м; Аоп = 262 мм2. Скорость цепи Окружная сила Давление в шарнире проверяем по формуле: Уточняем по табл. 7.18 допускаемое давление [р] = 22 [1 + 0,01 (z3 - 17)] = = 22 [1 + 0,0,1 (25 - 17)] = 23,76 МПа. Условие р < [р] выполнено. В этой формуле 22 МПа — табличное значение допускаемого давления по табл. 7.18 при п = 200 об/мин и t = 31,75 мм. Определяем число звеньев цепи по формуле: где ; z = z3 + z4 = 25 +78 = 103. Тогда Округляем до четного числа Lt= 152. Уточняем межосевое расстояние цепной передачи по формуле (7.37)  Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1562 0,004 6 мм. Определяем диаметры делительных окружностей звездочек [см. формулу (7.34)]  Определяем диаметры наружных окружностей звездочек [см. формулу (7.35)] где d1 = 19,05 mm — диаметр ролика цепи (см. табл. 7.15);  Силы, действующие на цепь: окружная Ftц = 4950 Н — определена выше; от центробежных сил Fv = qv2 = 3,8 • 2,562 25 Н, где q — = 3,8 кг/м по табл. 7.15; от провисания Ff = 9,81 kfqaц = 9,81 • 1,5 3,8 1,562 = 88 Н, где kf = 1,5 при угле наклона передачи 45°. Расчетная нагрузка на валы FB = Ftц + 2Ff = 4950 + 2 • 88 = 5126 Н. Проверяем коэффициент запаса прочности цепи [по формуле (7.40)] Это больше, чем нормативный коэффициент запаса [s] 9,4 (см. табл. 7.19); следовательно, условие s > [s] выполнено. Размеры ведущей звездочки: ступица звездочки dст= 1,6 . 55 = 88 мм; lст = (1,21,6) 55 = 6688 мм; принимаем lст = 85 мм; толщина диска звездочки 0,93Ввн = 0,93 • 19,05 18 мм, где Ввн — расстояние между пластинками внутреннего звена (см. табл. 7.15). Аналогично определяют размеры ведомой звездочки. |