ПРОЕКТИРОВАНИЕ ПРИВОДА испр - Рыбаков Н.С.. Проектирование привода

Скачать 344.97 Kb. Скачать 344.97 Kb.

|

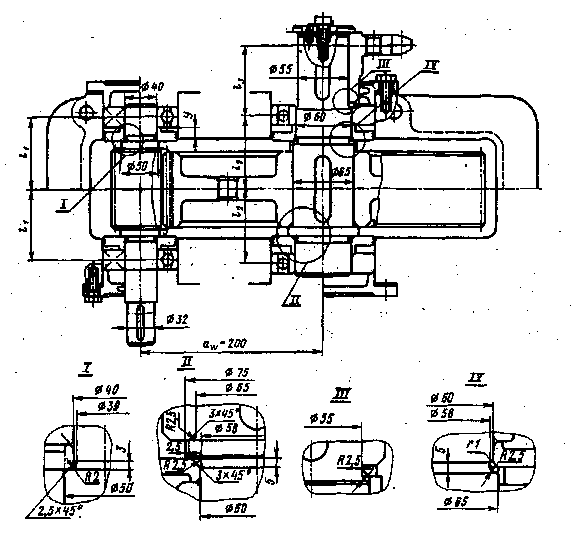

IX. Второй этап компоновки редуктораВторой этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.  Рис. 12.10. Второй этап компоновки редуктора Примерный порядок выполнения следующий. Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее (см. п. IV). Шестерню выполняем за одно целое с валом. Конструируем узел ведущего вала: а) наносим осевые линии, удаленные от середины редуктора на расстояние l1. Используя эти осевые линии, вычерчиваем в разрезе подшипники качения (можно вычерчивать одну половину подшипника, а для второй половины нанести габариты); б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающне кольца (см. рис. 9.39). Их торцы должны выступать внутрь корпуса на 1—2 мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипники ( 40 мм). Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников; в) вычерчиваем крышки подшипников (см. рис. 9.31—9.33) с уплотнительными прокладками (толщиной 1 мм) и болтами. Болт условно заводится в плоскость чертежа, о чем свидетельствует вырыв на плоскости разъема. Войлочные и фетровые уплотнения применяют главным образом в узлах, заполненных пластичной смазкой. Уплотнения манжетного типа широко используют как при пластичных, так и при жидких смазочных материалах (см. §9.5); г) переход вала 40 к присоединительному концу 32 мм выполняют на расстоянии 10—15 мм от торца крышки подшипника так, чтобы ступица муфты не задевала за головки болтов крепления крышки. Длина присоединительного конца вала 32 мм определяется длиной ступицы муфты. Аналогично конструируем узел ведомого вала. Обратим внимание на следующие особенности: а) для фиксации зубчатого колеса в осевом направлении предусматриваем утолщение вала с одной стороны и установку распорной втулки — с другой; место перехода вала от 65 мм к 60 мм смещаем на 2 — 3 мм внутрь распорной втулки с тем, чтобы гарантировать прижатие мазеудерживающего кольца к торцу втулки (а не к заплечику вала!). б) отложив от середины редуктора расстояние l2, проводим осевые линии и вычерчиваем подшипники*; в) вычерчиваем мазеудержнвающие кольца, крышки подшипников с прокладками и болтами; г) откладываем расстояние l3 и вычерчиваем звездочку цепной передачи; ступица звездочки может быть смещена в одну сторону для того, чтобы вал не выступил за пределы редуктора на большую длину. Переход от 60 мм к 55 мм смещаем на 2 — 3 мм внутрь подшипника с тем, чтобы гарантировать прижатие кольца к внутреннему кольцу подшипника (а не к валу!). Это кольцо — между внутренним кольцом подшипника и ступицей звездочки — не допускает касания ступипы и сепаратора подшипника; д) от осевого перемещения звездочка фиксируется па валу торцовым креплением. Шайба прижимается к торцу ступицы одним иди двумя винтами. Следует обязательно предусмотреть зазор между торцом вала и шайбой в 2 — 3 мм для натяга. На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5 — 10 мм меньше длин ступиц. Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положение зубчатых колес и звездочки относительно опор. При значительном изменении этих расстояний уточняем реакции опор * Если нет особых указаний, то можно располагать оси подшипников ведущего и ведомого валов на одной прямой линии. и вновь проверяем долговечность подшипников. X. Проверка прочности шпоночных соединенийШпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок — по ГОСТ 23360— 78 (см. табл. 8.9). Материал шпонок — сталь 45 нормализованная. Напряжения смятия и условие прочности по формуле (8.22) Допускаемые напряжения смятия при стальной ступице [см] = 100120 МПа, при чугунной [см] = 5070 МПа. Ведущий в а л : d = 32 мм ; bх h = 10 х 8 мм ; t1 = 5 мм ; длина шпонки l = 70 мм (при длине ступицы полумуфты МУВП 80 мм, см. табл. 11.5); момент на ведущем валу Т1 = 125 . 103 Н.мм; (материал полумуфт МУВП — чугун марки СЧ 20). Ведомый вал. Из двух шпонок — под зубчатым колесом и под звездочкой - более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под звездочкой: d = 55 мм; bx h= 16 х 10 мм; tl= 6 мм; длина шпонки l = 80 мм (при длине ступицы звездочки 85 мм); момент Т3 = 625 . 103 Н.мм; (обычно звездочки изготовляют из термообработаниых углеродистых или легировачных сталей). Условие см < [см] выполнено. |