ПРОЕКТИРОВАНИЕ ПРИВОДА испр - Рыбаков Н.С.. Проектирование привода

Скачать 344.97 Kb. Скачать 344.97 Kb.

|

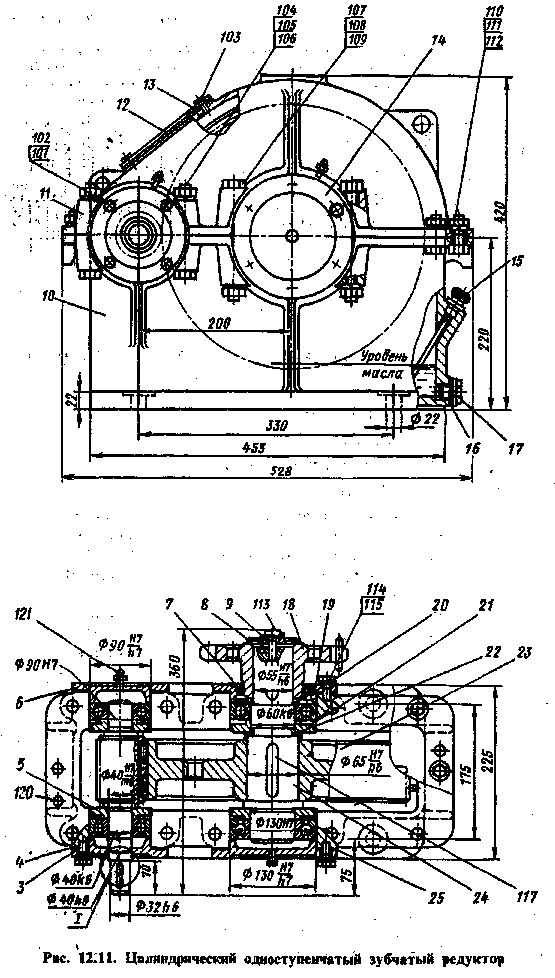

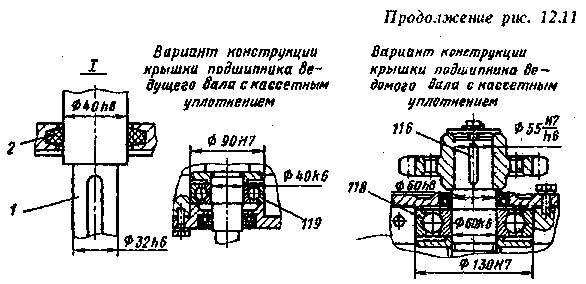

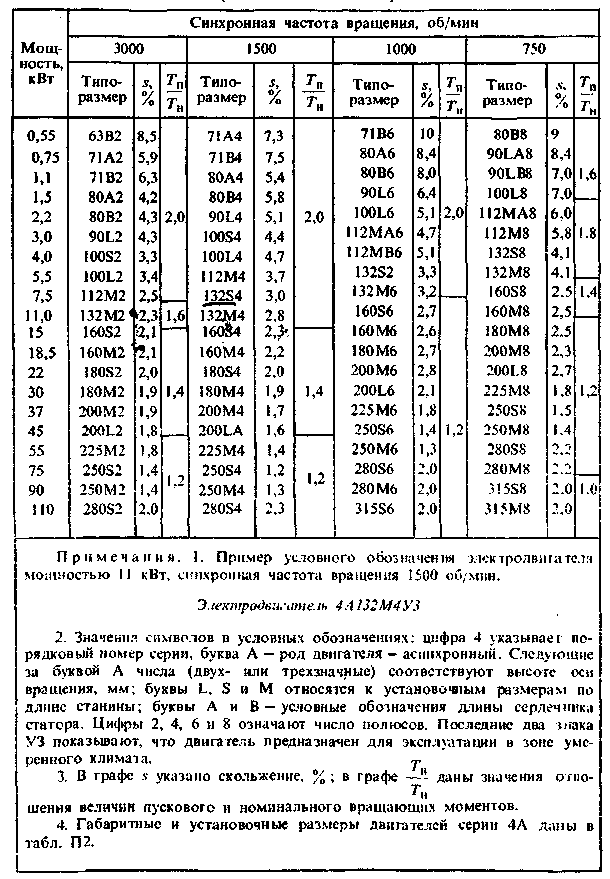

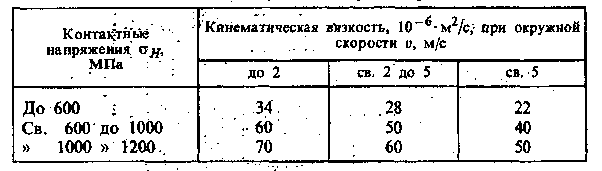

XII. Вычерчивание редуктораРедуктор вычерчивают в двух проекциях (рис. 12.11) на листе формата А1 (594 х 841 мм) в масштабе 1 :1 с основной надписью и спецификацией. XIII. Посадки зубчатого колеса, звездочки и подшипниковПосадки назначаем в соответствии с указаниями, данными в табл. 10.13. Посадка зубчатого колеса на вал Н7 / р6по ГОСТ 25347-82. Посадка звездочки цепной передачи на вал редуктора Н7 / р6. Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по H7. Остальные посадки назначаем, пользуясь данными табл. 10.13.   XIV. Выбор сорта маслаСмазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны Vопределяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности: V = 0,2512,7 3,2 дм3. По табл. 10.8 устанавливаем вязкость масла. При контактных напряжениях Н = 392 МПа и скорости v= 3,38 м/с рекомендуемая вязкость масла должна быть примерно равна 2810-6 м2/с. По табл. 10.10 принимаем масло индустриальное И-30А (по ГОСТ 20799-75*). Камеры подшипников заполняем пластичным смазочным материалом УТ-1 (см. табл. 9.14), периодически пополняем его шприцем через пресс-масленки. XV. Сборка редуктораПеред сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100 оС; в ведомый вал закладывают шпонку 18 х 11 х 70 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением: винт торцового крепления стопорят специальной планкой. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями. Список использованной литературы.Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 3 - М.: Машиностроение, 1980. - 398 с. Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 1 - М.: Машиностроение, 1979. - 483 с. Дунаев П.Ф., Леликов О.П. - Детали машин. Курсовое проектирование. - Высшая школа, 1990. - 523 с. Чернавский С.А. - Курсовое проектирование деталей машин. - М.: Машиностроение, 1988. - 289 .с

таб.3,3 Механические свойства сталей, применяемых для изготовления зубчатых колес

3.2. Пpедел контактной выносливости при базовом числе циклов

3.1. Ориентировочные значения коэффициентаKH для зубчатых передач редукторов, работающих при переменной нагрузке

8.7. Значения для валов с напрессованными деталями при давлении напрессовки свыше 20 МПа

10.8. Рекомендуемые значения вязкости масел для смазывания зубчатых передач при 50оС

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||