|

|

МОДЕЛИРОВАНИЕ РАБОТЫ КАРЬЕРНОГО ЭКСКАВАТОРА. Программа Факультет Кафедра к защите допустить Зав кафедрой

Описание главных систем

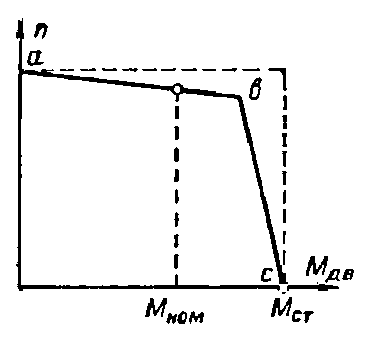

Требование, которое предъявляется к рабочим механизмам - приводной двигатель при рабочих нагрузках должен обеспечивать максимальную частоту вращения, которая, в свою очередь, обязана уменьшаться при больших нагрузках, вплоть до нуля (при встрече ковша с непреодолимым препятствием). Вращающий момент такого двигателя не должен превышать безопасной величины - стопорного момента. Этот процесс показан на графике механической характеристики n = f(M), показанной на рисунке 1.4. Данная зависимость состоит из рабочего участка ab, который практически параллелен горизонтальной оси, и нерабочего наклонного (падающего) участка bc.

Рисунок 1.4 - Механическая характеристика привода экскаватора

Каждый главный рабочий механизм: подъёма, поворота, напора и хода оборудуется двигателем постоянного тока Д независимого возбуждения, питающегося от отдельного генератора Г, напряжение которого может плавно регулироваться от 0 до полного значения (+ иг или - иг) при помощи задающего устройства (командного контролера КК и силового магнитного усилителя СМУ), включенного в цепь возбуждения генератора [6]. Такая система регулирования называется система с отдельным генератором или система генератор - двигатель (Г - Д). Обмотка якоря двигателя Д рабочего механизма соединена с обмоткой якоря Г напрямую без каких-либо выключателей и реостатов.

Автоматически изменяя величину и направление магнитного потока возбуждения генератора, можно изменять напряжение генератора, а значит частоту и направление вращения двигателя и рабочего механизма.

В системах автоматизированного электропривода главных механизмов экскаватора, показанной на рисунке 1.5, имеются цепи воздействия: прямая и обратная.

Рисунок 1.5 - Принципиальная упрощённая схема системы управления экскаватором типа ЭКГ-8И от блока силовых магнитных усилителей СМУ с глубоким насыщением

Прямая цепь воздействия является основной и её назначение: управлять частотой и направлением вращения двигателя. Входной величиной является основной управляющий сигнал, воздействующий на сигнал возбуждения генератора. Выходной величиной - напряжение генератора иг.

Обратная цепь воздействия называется цепь, питающееся от последующих элементов системы и оказывающее воздействие на предыдущие элементы. В зависимости от характера величины, цепь может быть обратной связью по напряжению (обмотка ОН СМУ), по току (обмотка ОТ СМУ) по скорости и т.п.

[7].

Ограничение момента в экскаваторных электроприводах обеспечивается ограничением тока якоря. Поэтому в цепи обратной связи по току имеется нелинейный элемент СМУ, обеспечивающий формирование падающей экскаваторной механической характеристики.

Система автоматического регулирования и управления, где выходная величина связана с её входом, называется замкнутой. В замкнутой системе Г - Д бывают другие - вспомогательные, промежуточные обратные связи для цепей стабилизации системы и улучшения качества регулирования.

Стабилизирующие связи связывают выход отдельных звеньев или всей системы с их входом [7].

Жёсткие связи служат для поддержания выходной величины постоянной (например, скорость привода).

Г ибкие связи служат для поддержания скорости изменений выходной величины постоянной (например, ограничение ускорения в переходных процессах). Кроме того, они служат для достижения устойчивой работы системы.

Г енератор постоянного тока является управляемым преобразователем тока, позволяющим изменять напряжение. Генератор состоит из неподвижного статора с главными и дополнительными полюсами, якоря, траверсы с щёткодержателями и щётками, коробки зажимов, показанной на рисунке 1.6.

Рисунок 1.6 - Схема внутренних соединений генератора типа 4ГПЭМ (вид со

стороны коллектора)

На рисунке 1.6 представлены следующие обозначения: Н и К - начало и конец обмотки; 1 - главный полюс; 2 - дополнительный полюс; 3 - обмотка дополнительного полюса; 4 - обмотка независимого возбуждения.

Независимое возбуждение данного генератора выполнено таким образом, что независимая ОВ генератора питается от блока СМУ и состоит из двух одинаковых состоятельных ветвей (полуобмоток), концы которых выведены на доску зажимов (Н1 - Н2 и Н3 - Н4). Обе ветви независимой ОВ генератора работают одновременно и согласно. ОВ размещена на главных основных полюсах генератора [8].

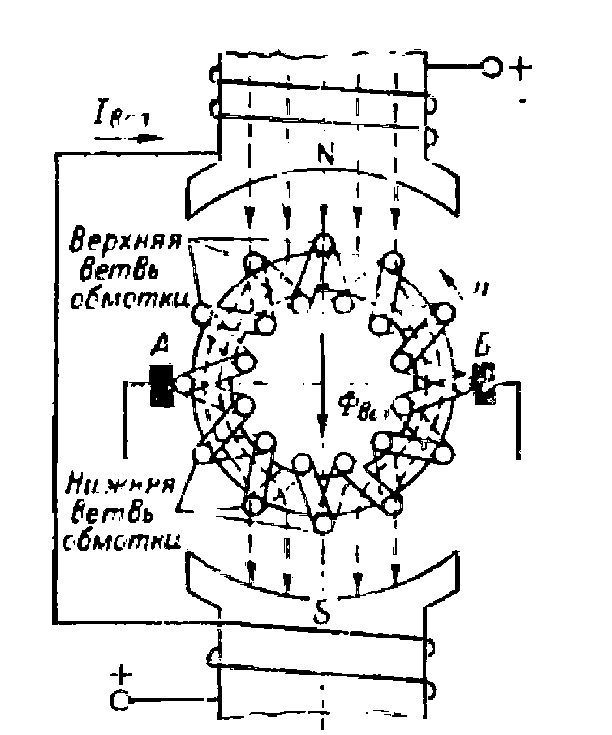

При прохождении постоянного тока через обмотку возбуждения генератора 1воз намагничиваются основные полюса, вследствие чего между ними образуется подвижный магнитный потом (основное поле), показанный на рисунке 1.7.

Рисунок 1.7 - Принцип работы генератора

В результате вращения якоря генератора в проводниках обмотки якоря индуктируется переменная ЭДС, т.к. каждый проводник за время одного оборота поочерёдно проходит под северным и южным полюсами. В обмотке якоря ток не проходит, потому что суммарная ЭДС всех проводников под серверным полюсом в данный момент времени, равна суммарной ЭДС проводников под южным полюсом. А т.к. ЭДС направлены встречно, то они взаимно компенсируются.

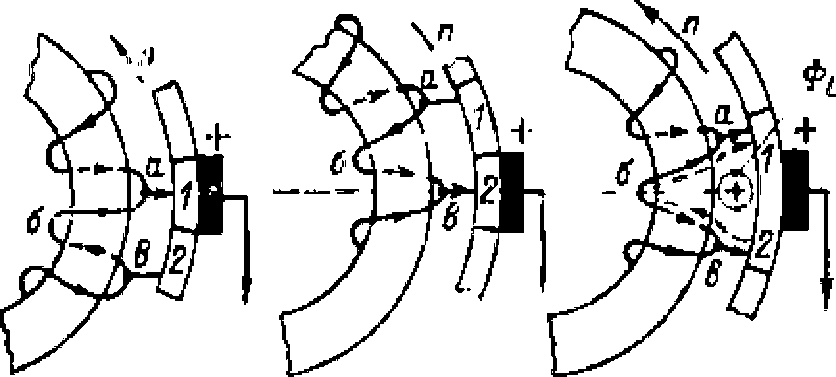

Для создания контакта между витками обмотки вращающегося якоря и неподвижными щётками служит коллектор, который состоит из изолированных друг от друга медных коллекторных пластин, каждая из которых соединяется проводником отдельным витком (секцией) замкнутой обмотки якоря, показанной на рисунке 1.8.

Рисунок 1.8 - Процесс коммутации на коллекторе

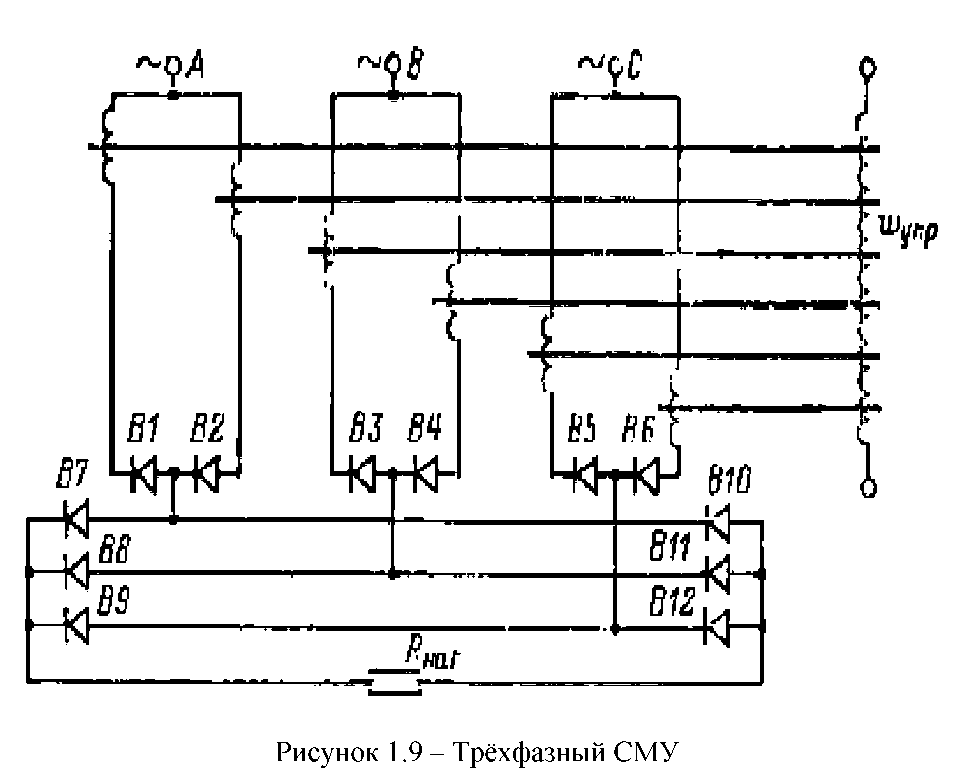

Трёхфазные схемы включения магнитных усилителей применяются для создания усилителей большой мощности, предназначенных в качестве силовых МУ с выпрямленным током нагрузки. При питании обмоток независимого возбуждения генераторов от СМУ большой мощности требуется, чтобы выпрямленный ток на выходе усилителя имел по возможности меньшую пульсацию. Этому требованию отвечают СМУ [8].

Трёхфазный СМУ с нагрузкой на постоянном токе выполняется по мостовой схеме Ларионова, показанной на рисунке 1.9.

К нагрузке в этому случае подводится выпрямленное напряжение с шестифазными пульсациями, т.к. в ней одна группа выпрямителей В1 - В6 служит только для создания внутренней обратной положительной связи, а другая В7 - В12 - для выпрямителя.

Командоконроллеры КК применяются в цепях управления электроприводами для регулирования тока путём соответствующих подключений и отключений резисторов в их цепи, а также для изменения направления прохождения тока в задающих обмотках усилителей. Это приводит к регулированию частоты вращения двигателей главных рабочих механизмов и изменению направления их вращения [9].

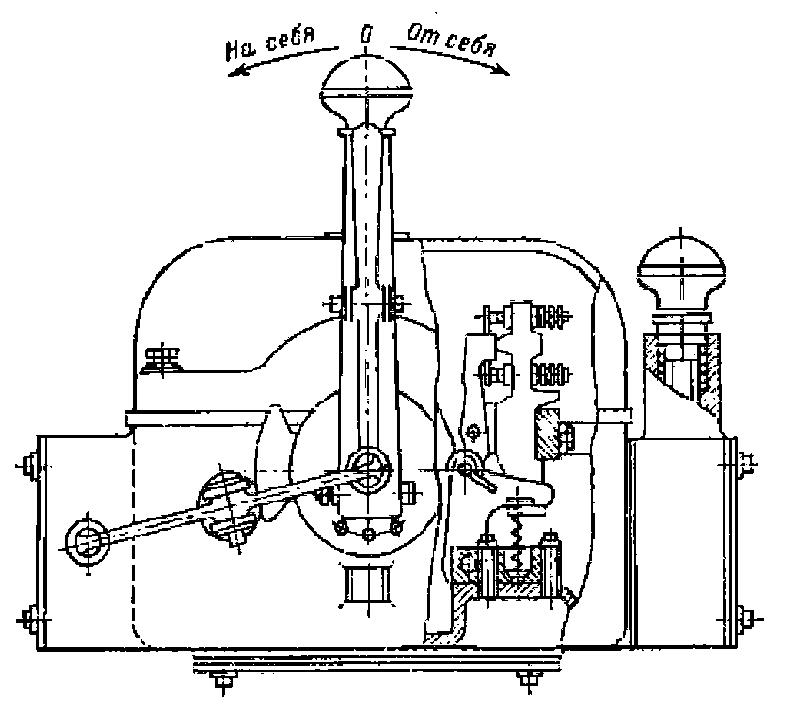

Конструктивно командоконтроллер представлен на рисунке 1.10.

Рисунок 1.10 - Командоконтроллер

Он состоит из комплекта контакторных элементов, замыкающихся и размыкающихся при помощи кулачковых шайб, расположенных на валу контроллера. Вал вместе с кулачковыми шайбами с помощью рукоятки, связанной с ним может вращаться в обе стороны от нулевого (вертикального) положения рукоятки.

На экскаваторе типа ЭКГ-8И используются командоконтроллеры следующих типов:

Для привода подъема - ЭК-8212 А;

Для привода поворота - ЭК-8257А;

Для привода напора - ЭК-8213 А;

Для привода хода - КП-1228.

На рисунке 1.11 представлена упрощённая схема управления главными электроприводами экскаватора типа ЭКГ-8И, выполненными по системе Г - Д с СМУ.

Рисунок 1.11 - Схема управления главными приводами экскаватора ЭКГ-8И

Подводя итог, можно сделать вывод о том, что система управления экскаватором ЭКГ-8И в настоящее время устарела. Из-за особенности конструкции системы управления Г-Д в ней присутствует ряд недостатков:

Дорогое производство ДПТ;

Необходимость обслуживания щёточного узла;

Необходимость наличия выпрямительного устройства.

Исследование оптимизации рабочих процессов

Цикл черпание

n

а

доп

0,94

0,86

1,09 с,

(2.1)

Длительность разгона механизма подъёма и опускания ковша экскаватора, определяется по формуле (2.1) [10]:

где uy - скорость установившегося движения механизма подъёма и опускания ковша, равная 0,94 м/с, адоп - допустимое значение среднего ускорения механизма подъёма и опускания ковша, равное 0,86 м/с2.

t

H

duy

t

n

7

1,8 • 0,94

1,09 = 3,03 с

(2.2)

Длительность установившегося режима работы механизма подъема и опускания экскаватора, определяется по формуле (2.2) [10]:

где H - линейное перемещение груза (м), d - коэффициент использования паспортной (номинальной) скорости, для механизма подъёма, принимаем его равным 1,8, uy - скорость установившегося движения механизма подъёма, равная 0,94 (м/с).

t

П

u

0,61

a

доп

1,2

0,51 с,

(2.3)

Длительность разгона механизма напора экскаватора, определяется по формуле (2.3) [10]:

где uy - скорость установившегося движения механизма напора, равная 0,61 (м/с), адоп - допустимое значение среднего ускорения механизма напора, равное

(м/с2-).

Длительность установившегося режима работы механизма напора экскаватора, определяется по формуле (2.4) [10]:

(2.4)

0,51 = 0,53 с,

H , 1,2

8uy

n

1,9 • 0,61

где H - линейное перемещение груза (м), d - коэффициент использования паспортной (номинальной) скорости, для механизма подъёма, принимаем его равным 1,9, uy - скорость установившегося движения механизма подъёма, равная 0,61 (м/с).

Длительность разгона механизма поворота равно 1,6 с.

Длительность установившегося режима работы механизма поворота экскаватора, определяется по формулам (2.5) и (2.6) [10]:

j . 1,57

t

dw,

-t

0,9 • 0,29

1,6 = 4,42 с,

(2.5)

Цикл транспортирование груза

где j - угловое перемещение груза, ф = 900 = 1,57 рад, n = 2,78 об/мин - частота вращения поворотной части крана.

w pn 3,14• 2,78

w=^0 = 3Q = 0,29 рад/с, (2.6)

d - коэффициент использования паспортной (номинальной) скорости, для механизма поворота, принимаем его равным 0,9.

Длительность разгона механизма подъёма и опускания ковша экскаватора, определяется по формуле (2.7) [10]:

uv 0,94

t

адоп 0,86

1,09 с.

(2.7)

Цикл разгрузка

t =H -1 = 3

y duy n 1,8 • 0,94

1,09 = 0,68 с.

(2.8)

Длительность установившегося режима работы механизма подъема и опускания экскаватора, определяется по формуле (2.8) [10]:

Длительность разгона механизма напора экскаватора, определяется по формуле (2.9) [10]:

Uy 0,61

t

П адоп 1,2

0,51 с.

(2.9)

1,4

t -1 =

y 8uy n 1,9 • 0,61

0,51 = 0,69 с.

(2.10)

Длительность установившегося режима работы механизма напора экскаватора, определяется по формуле (2.10) [10]:

Длительность открытия замка дна ковша 0.1 с.

Цикл транспортирование ковша к месту черпания

Длительность разгона механизма поворота равно 1,6 с.

Длительность установившегося режима работы механизма поворота экскаватора, определяется по формулам (2.11) и (2.12) [10]:

(2.11)

t = j -t = 1,57 -1 6 = 4 42 с

„ pn 3,14• 2,78 Л 00 ,

w= — = _„— = 0,29 рад/с.

(2.12)

30 30

Длительность разгона механизма подъёма и опускания ковша экскаватора, определяется по формуле (2.13) [10]:

u у 0,94

t

п адоп 0,86

1,09 с.

(2.13)

y 8coyn 0,9 • 0,29 1 , ’

L =H - L =-^-1,09 = 3,03 с.

8и

1,8 • 0,94

(2.14)

Длительность установившегося режима работы механизма подъема и опускания экскаватора, определяется по формуле (2.14) [10]:

Длительность разгона механизма напора экскаватора, определяется по формуле (2.15) [10]:

(2.15)

t = Uy = 0,61 = 0 51 с

" = а-доп - 1,2 =0,51 с.

Длительность установившегося режима работы механизма напора экскаватора, определяется по формуле (2.16) [10]:

1,2

t =H -1 = y duy n 1,9 ■ 0,61

0,51 = 0,53 с.

(2.16)

Длительность закрытия замка дна ковша 0.1 с.

Рисунок 2.1 - Схема работы экскаватора типа ЭКГ-8И

На рисунке 2.1 представлена схема работы экскаватора типа ЭКГ-8И, работающего по варианту «место черпания - вагон - место черпания» (вид сбоку, вид сверху).

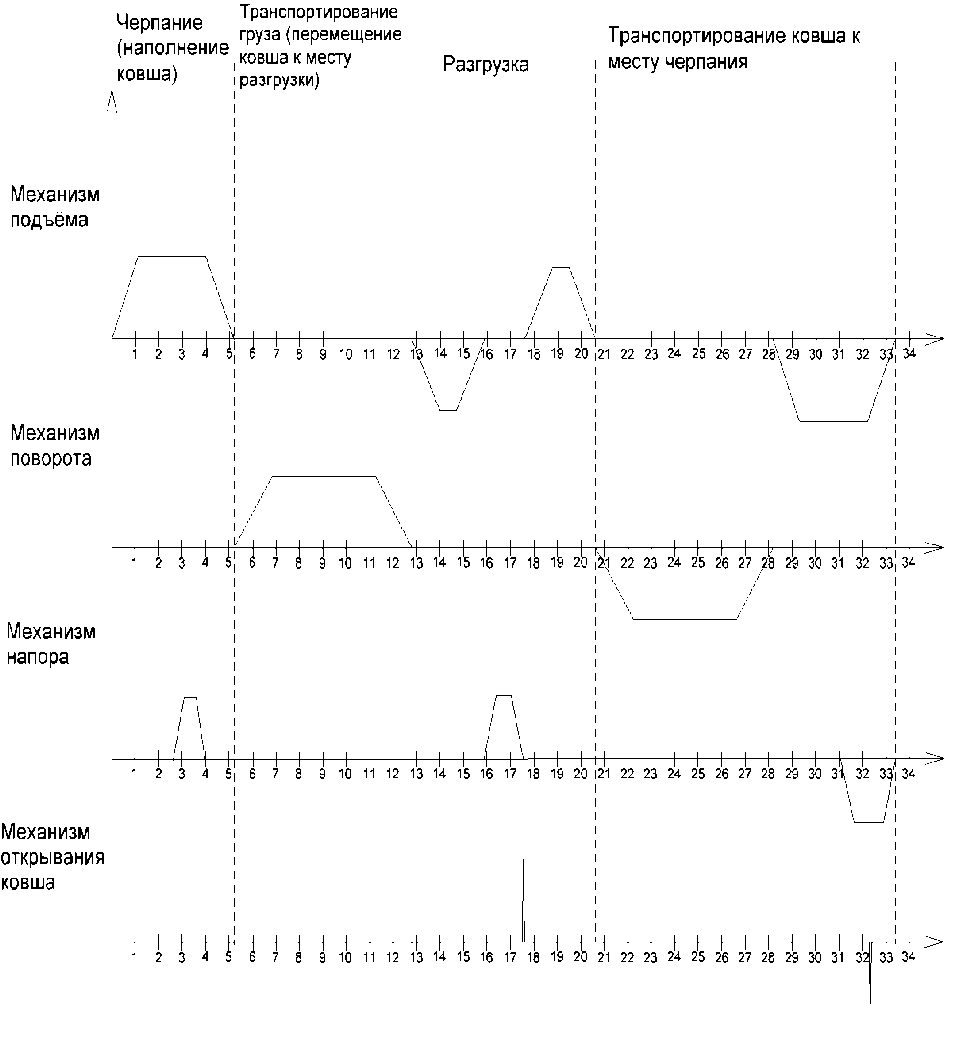

Произведя расчет времени длительности каждого цикла, построим циклограмму, которая включает в себя работу таких механизмов, как:

Привод подъема/опускания ДПЭ-300;

Привод поворота ДПВ-200;

Привод напора ДПЭ-200;

Механизм открывания ковша (ДПМ-21).

Данная циклограмма представлена на рисунке 2.2.

Рисунок 2.2 - Циклограмма экскаватора типа ЭКГ-8И, работающего по варианту «место черпания - вагон - место черпания»

Анализируя полученную циклограмму и результаты можно сделать вывод о том, что расчёты были произведены верно, т.к. расчётное значение рабочего цикла экскаватора ЭКГ-8И почти схоже с паспортным значением.

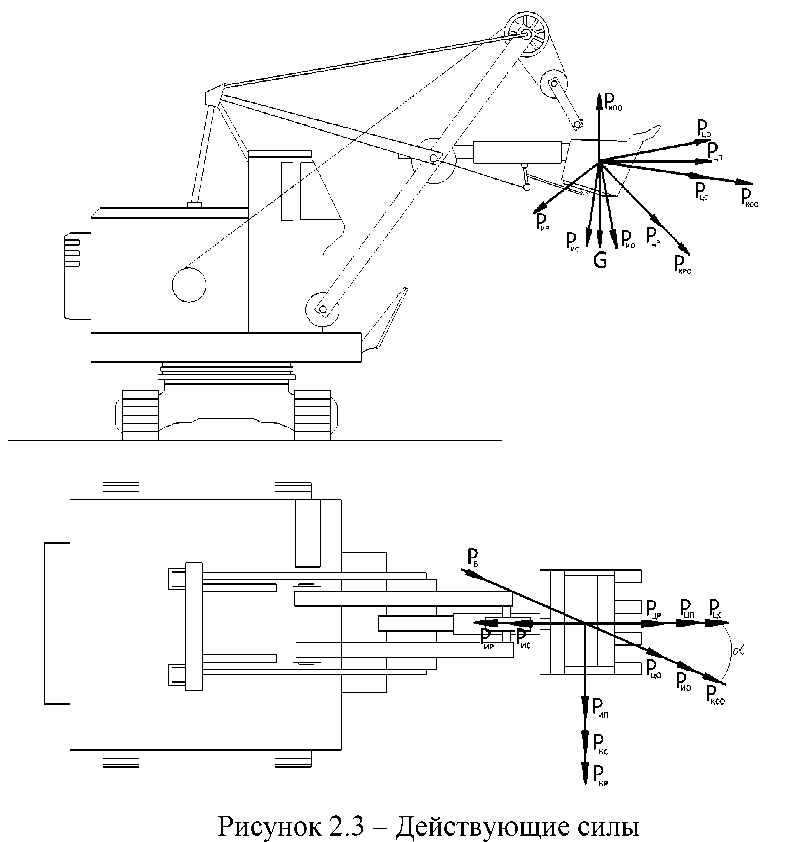

Действующие силы

Движения экскаватора ЭКГ-8И могут быть установившимися или неуста- новивтттимися (разгон или торможение элементов), причем некоторые движения могут быть одновременными. Во время рабочего цикла меняется количество действующих нагрузок, их значения и плечи до ребра опрокидывания. Поэтому при проверке устойчивости экскаватора ЭКГ-8И необходимо определить положение элементов, которые наиболее неблагоприятно влияют на устойчивость экскаватора ЭКГ-8И.

Рассмотрим, на примере ковша, показанного на рисунке 2.3, нагрузки, приложенные к нему:

G - сила тяжести, линия действия которой проходит через центр тяжести перпендикулярно к горизонтальной плоскости;

Рцп - центробежная сила от поворота платформы, проходящая через центр тяжести ковша;

Рип - касательная сила инерции от торможения (разгона) платформы;

Рцс - центробежная сила от поворота стрелы, линия действия которой проходит через центр тяжести ковша;

Рис - касательная сила инерции от торможения (разгона) опускающейся (поднимающейся) механизма, расположенная в плоскости рабочего оборудования и перпендикулярно к силе Рцс;

Рцр - центробежная сила от поворота рукояти, проходящая через центр тяжести ковша;

Рир - касательная сила инерции от торможения (разгона) опускающейся (поднимающейся) механизма, расположенная в плоскости рабочего оборудования и перпендикулярно к силе Рцр;

Рксо и Ркро - составляющие силы Кориолиса, возникающие при совмещениях поворотов платформы и стрелы Ркс и поворотов платформы и механизма

Ркр;

Рв - сила ветрового давления, направленная в сторону наибольшего уклона параллельно опорной поверхности.

На другие элементы экскаватора ЭКГ-8И действуют аналогичные силы.

С момента начала опрокидывания экскаватора к перечисленным выше силам добавляются нагрузки, сопутствующие повороту экскаватора относительно ребра опрокидывания:

Рцо - центробежная сила от поворота экскаватора относительно ребра опрокидывания;

Рио - касательная сила инерции от неравномерного движения опрокидывания экскаватора, проходящая через центр тяжести элемента перпендикулярно к центробежной силе от опрокидывания Рцо;

Ркпо - составляющая силы Кориолиса, возникающая при совмещении поворотов платформы и экскаватора при опрокидывании, проходящая через центр тяжести элемента перпендикулярно к опорной плоскости экскаватора;

Рксо и Ркро - составляющие силы Кориолиса, возникающие при совмещении поворотов стрелы и экскаватора и поворотов рукояти и экскаватора при опрокидывании, направленные через центр тяжести элемента перпендикулярно к проекции вектора относительной скорости поворота соответственно стрелы и рукояти на плоскость, перпендикулярную к ребру опрокидывания; а - угол поворота платформы [11].

Силы тяжести G всех элементов экскаватора ЭКГ-8И, угловые скорости ю, угловые ускорения е и радиусы вращения г определяются из конструкторской документации.

Центробежные силы рассчитываются по формуле (2.17) [11]:

Рц = G W■ g = 1,28• 4,582• 978= 19,92 кН, (2.17)

где G - сила тяжести элемента, кН, т - угловая скорость (рад/с), r - расстояние от центра тяжести элемента до шарнира поворота стрелы (м), g - ускорение силы тяжести (м/с2).

Касательные силы инерции, действующие при торможении вращающихся элементов, определяются по формулам (2.18) или (2.19) [11]:

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА 1

МАГИСТРА 1

Тема: МОДЕЛИРОВАНИЕ РАБОТЫ КАРЬЕРНОГО ЭКСКАВАТОРА 1

ЗАДАНИЕ 3

НА ВЫПУСКНУЮ КВАЛИФИКАЦИОННУЮ РАБОТУ 3

КАЛЕНДАРНЫЙ ПЛАН ВЫПОЛНЕНИЯ

ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ 4

РЕФЕРАТ 5

ABSTRACT 5

СОДЕРЖАНИЕ 7

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И УСЛОВНЫХ ОБОЗНАЧЕНИЙ 16

ВВЕДЕНИЕ 16

1Современное состояние объекта исследования 18

1.1Общие сведенья 18

1.2Описание главных систем 27

2Исследование оптимизации рабочих процессов 36

2.1Цикл черпание 36

(2.1) 36

0,86 36

(2.2) 36

1,2 36

2.2Цикл транспортирование груза 38

2.3Цикл разгрузка 38

(2.8) 38

(2.10) 39

2.4Цикл транспортирование ковша к месту черпания 39

(2.12) 39

п адоп 0,86 39

1,2 40

2.5Действующие силы 42

2.6Определение средневзвешенной мощности 49

(2.22) 51

2.7Определение вместимости ковша 53

3Создание 3D модели 55

3.1Выбор среды программирования 55

3.2Анализ алгоритмов моделирования 59

3.4 Результаты моделирования движения 65

4.1Механизм поворота 66

4.2Усовершенствование конструкции механизма поворота 67

4.3Выбор главных механизмов 69

4.4Система управления 79

4.5Спецификация элементной базы 81

4.6Импортозамещение 83

4.7Сравнительный анализ 84

5 Безопасность жизнедеятельности 89

5.1Общие сведенья 89

5.2ГОСТ Р МЭК 61508-2-2012 89

5.3ГОСТ Р 9241-2013 91

5.4 Комплекс мероприятий по обеспечению безопасности 92

ЗАКЛЮЧЕНИЕ 93

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 95

Листинг программного кода 98

Листинг программного кода 98

где G - сила тяжести элемента (кН), s - угловое ускорение (рад/с2), ю - угловая скорость (рад/с), r - расстояние от центра тяжести элемента до шарнира поворота стрелы (м), g - ускорение силы тяжести (м/с2), t - время торможения (с).

Силы Кориолиса, действующие при совмещении, например, поворотов платформы и стрелы, определяются по формуле (2.20) [11]:

где wn - угловая скорость платформы (рад/с), иотн = тс г - линейная относительная скорость центра тяжести рассчитываемого элемента (м/с), тс - угловая скорость стрелы (рад/с), д - угол между векторами угловой скорости платформы и относительной скорости центра тяжести элемента (рад).

Определение удерживающего и опрокидывающего моментов состоит в суммировании моментов, создаваемых отдельными нагрузками, действующими на элементы экскаватора.

Т.к. точка расчёт остаётся постоянной, то действует равенство: М=Р.

Для достаточной устойчивости экскаватора ЭКГ-8И необходимо, чтобы выполнялось следующее условие по формуле (2.21) [11]:

(2.21)

р _ G. (2 Wn J ОТН

1КС ^ _

sin£)

g

_ 192. (2• 4,5810,2•Q,91) = i6,65 кн, (2.20)

9,8

M± > K• РИ + РКС > K.4,47 +16,65 > М0 ; Рц ; 19,92 ;

где My и М0 - суммы моментов относительно ребра опрокидывания всех удерживающих и опрокидывающих сил, К - коэффициент запаса устойчивости.

Если суммарный опрокидывающий момент Мо от действия внешних сил будет превышать суммарный удерживающий момент Му, то экскаватор ЭКГ-8И может опрокинуться.

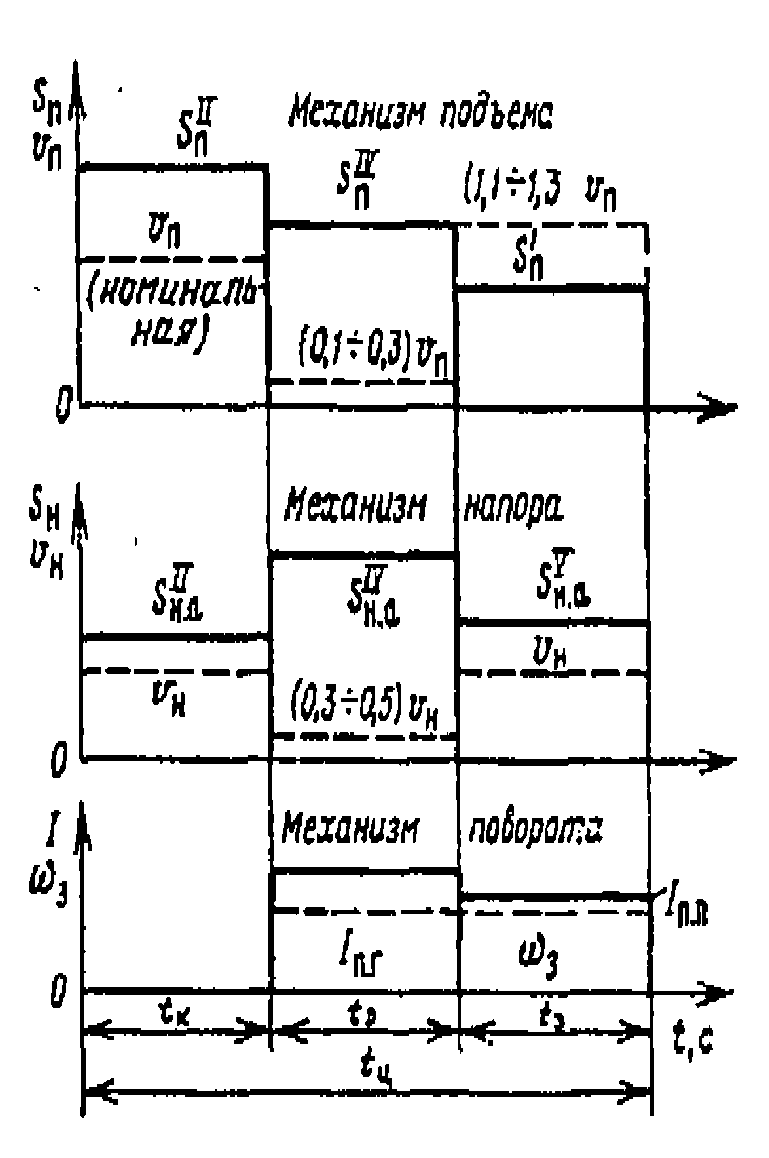

Определение средневзвешенной мощности

Мехлопата затрачивает 60 - 70% времени от рабочего цикла tn на поворот с гружённым ковшом, разгрузку и возвращение пустого ковша к забою.

Для расчётов время цикла по рисунку 2.4 мехолапаты разобьём на три равных периода [12]:

копание tR;

поворот на разгрузку tF;

поворот к забою tз.

Рисунок 2.4 - Диаграммы нагрузки (сплошная линия) и скорости (пунктирная

линия) механизмов

Для механизма подъёма/опускания в экскаваторе ЭКГ-8И используется двигатель постоянного тока типа ДПЭ 300 мощностью 300 кВт, показанный на рисунке 2.5.

Рисунок 2.5 - ДПЭ 300

Рисунок 2.6 - ДПВ 200

Для механизма напора и поворота в экскаваторе ЭКГ-8И используются двигатели постоянного тока типа ДПВ 200 мощностью 200 кВт, показанный на рисунке 2.6.

N

t / // Л

_ (Р H t K + Р H " t P + Р H " t З)

( ПОД )

(2.22)

t Ц

где N(nod) - средневзвешенная мощность (кВт), Рн ,Р/н, Р/н - мощность, используемая в цикле (кВт), tK - время цикла копания (с), tp - время цикла поворота на

Средневзвешенная мощность двигателя механизма подъёма по нагрузочной и скоростной диаграмме находится по формуле (2.22) [13]:

разгрузку (с), t3 - время цикла поворота к забою (с), tli - время полного цикла (с).

N = (290 • 5,21 + 260 • 5,72 + 280 • 5,21) = ?76 3 кВт N (ПОД) - 16 14 276,3 кВт-

Средневзвешенная мощность двигателя механизма напора по нагрузочной и скоростной диаграмме находится по формуле (2.23) [13]:

_ (Р H t K + Р H t P + РH 1З)

N

(НАП )

(2.23)

t

Ц

где N(Han) - средневзвешенная мощность (кВт), Рн ,Р/н, Р//н - мощность, используемая в цикле (кВт), tK - время цикла копания (с), tp - время цикла поворота на разгрузку (с), t3 - время цикла поворота к забою (с), tli - время полного цикла (с).

N(НАП) - (180-1.55 +17°-1.755 +195-2.37> = 183,7 кВт.

Средневзвешенная мощность двигателя механизма поворота по нагрузочной и скоростной диаграмме находится по формуле (2.24) [13]:

Р Н • 0)3 • (J ПР + J ПЗ) • (1 + 3 h ДВ)

N

(ПОВ)

(2.24)

210 (?Р + ts) 'Лдв

где N(noB) - средневзвешенная мощность (кВт), Рн - мощность, используемая в цикле (кВт), т3 - угловая скорость (рад/с), Jnp/ Jn3 - сила инерции при повороте на разгрузку/к забою (кг*м2), цв - задействованность ДПТ (%), tp - время цикла поворота на разгрузку (с), t3 - время цикла поворота к забою (с).

N

(ПОВ)

= 170 0,292 (850 + 550)q + 3 752) = 190 1 кВт. 2103(6,6 + 6,6)75 ’

Полученные значения мощности двигателей постоянного тока показывают, что экскаватор ЭКГ-8И подобран для выполнения необходимых задач правильно. Отражается чёткий баланс между скоростью и объёмами добычи с затраченными денежными средствами.

Определение вместимости ковша

Исследуемый объект - экскаватор ЭКГ-8И - служит для работы в крупных карьерах для добычи железной руды. Плотность железной руды по сравнению с торфом и песчаным грунтом выше, а это значит, что при равных объёмах они будут иметь разную массу (железная руда будет иметь большую массу).

Для эффективной работы экскаватора ЭКГ-8И необходимо, чтобы вместимость ковша была правильно подобрана. Г лавным критерием является максимально допустимая нагрузка на конце рукояти. Это определяет боковую устойчивость экскаватора. Исходя из этих требований, стоит задача рассчитать нужный объём зачерпанной руды. Её объём зависит от объёмной массы руды и коэффициента наполнения ковша.

Фактический объём ковша складывается из объёма ковша «по воде» и из объёма «шапки». Под объёмом «шапки» подразумевается максимальный объем, в котором отсутствует осыпание руды из ковша, т.е. угол естественного откоса не должен превышать табличного значения.

Процесс копания состоит из цикла транспортировки наполненного ковша до места выгрузки и из цикла транспортировки пусто ковша до места забора руды. Поэтому, для исследования потребуется знать массу пустого ковша, массу руды в ковше и их общую массу.

Масса пустого ковша определяется по формуле (2.25) [14]:

mK = к 1 • (K 2 + E) • 4E , (2.25)

где Е - ёмкость ковша экскаватора, равная 8 м3, К и К2 - коэффициенты пропорциональности, равные 0,095 и 19.

mK = 0,095 • (19 + 8) • 10,26 т.

Масса руды в ковше определяется по формуле (2.26) [14]:

тР = Е •р^Кн, (2.26)

КР

где Е - ёмкость ковша экскаватора, равная 8 м3, р - плотность породы, равная 3,5 т/м3, Кн - коэффициент наполнения ковша, Кр - коэффициент разрыхления породы.

тР = 8 • 3,5 • 15,87 т.

1? J

Общая масса ковша и руды определяется по формуле (2.27) [14]:

M = тк + т п ; (221)

M = 10,26 + 15,81= 26,13 т.

Общая масса ковша и руды в нём равна 26,13 т. Сравнивая эту массу с массой противовеса (паспортная масса противовеса 33 т) можно сделать вывод, что вычисления произведены правильно и перемещения ковша при рабочем цикле возможны на максимальные расстояния предусмотренными техническими характеристиками экскаватора ЭКГ-8И.

Подводя итог, можно сделать вывод, что данный тип экскаватора выбран правильно для поставленной задачи. ДПТ и их система управления работает корректно и в соответствии с паспортными значениями. И это подтверждается произведёнными вычислениями.

Создание 3D модели

Выбор среды программирования

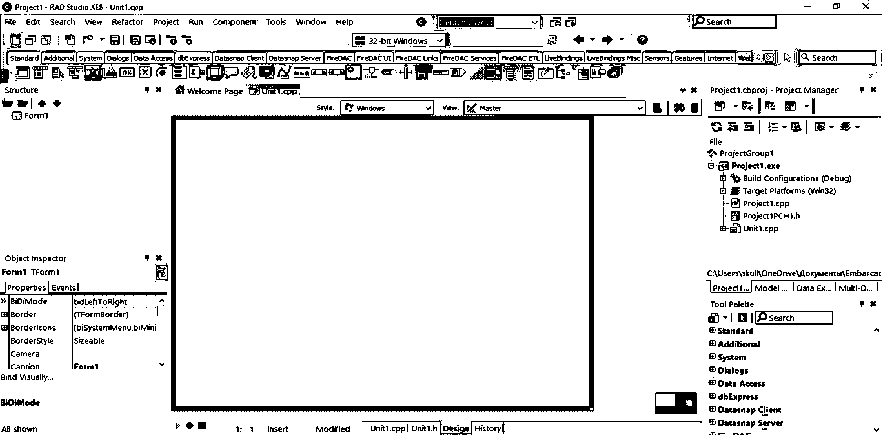

Для создания проекта 3D модели работы экскаватора ЭКГ-8И был использован программный пакет C++ Builder XE8. Данная программа является наиболее подходящей для реализации проекта. Она даёт возможность - построить детализированную модель объекта, максимально приближенную к реальной.

C++ Builder - это средство быстрой разработки 3D моделей на языке C++ с использованием библиотеки компонентов Delphi [15].

Г лавное окно C++ Builder на рисунке 3.1 содержит панель структуры (Structure) и инспектор объектов (Object Inspector), находящиеся слева, а также менеджер проекта (Project Manager) и палитру компонентов (Tool Palette), находящиеся справа. Под окном формы приложения находится окно редактора кода.

Рисунок 3.1 - Среда разработки C++ Builder

При создании пользователем интерфейса приложения, используется палитра компонентов (Tool Palette). Эти компоненты располагаются в виде многостраничного блокнота. Помимо существующих компонентов, есть возможность создания собственных компонентов. Также возможна индивидуальная настройка палитры компонентов (Tool Palette).

Компоненты можно разделить на два вида: видимые (визуальные) и невидимые (невизуальные).

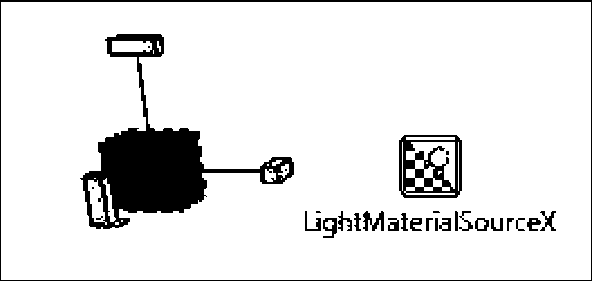

Визуальные - компоненты, которые появляются во время проектирования и во время работы (например, TCube) [15].

Невизуальными - компоненты, которые появляются во время проектирования, как пиктограммы на форме. При работе их не видно, но они выполняют определённую функцию (например, TLightMaterialSource, который обеспечивают нужный цвет для определённого объекта проектирования) показано на рисунке 3.2 [15].

Рисунок 3.2 - Пример использования видимых и невидимых компонентов

Каждый компонент имеет три разновидности характеристик: свойства, события и методы.

При добавлении компонента из палитры к форме, инспектор объектов (Object Inspector) автоматически покажет свойства и события, которые можно использовать с этим компонентом, показаны на рисунке 3.3.

Object Inspector

|

|

|

Скачать 0.69 Mb.

Скачать 0.69 Mb.