Практика. Практика Воробьева. Программа подготовки Теплогазоснабжение населенных мест и предприятий

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

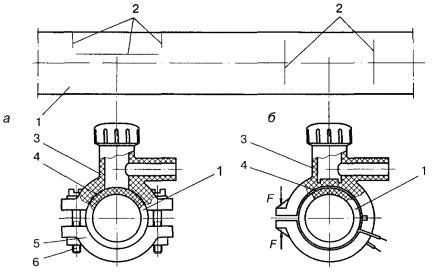

3.2. Земляные работыРытье траншеи экскаватором. Рытье траншеи экскаватором. Экскаваторы бывают одноковшовые и многоковшовые, бывают на гусеничном и напневмо ходу. Одноковшовые экскаваторы- это универсальные машины т.к они имеют сменное рабочее оборудование 1) ковши- прямая лопата, обратная лопата, драгляйн-ковш на цепях грейдерный ковш 2) крановое оборудование 3) клин-баба - устройство для разработки мерзлых грунтов 4) шар - для сноса старых домов 5) копер - для забивки свай Многоковшовые экскаваторы Бывают только на гусеничном ходу. Есть 2 типа: -роторные; -цепные. Рытье приямков для сварки неповоротных стыков К разработке грунта вручную приступают только в тех случаях, когда по каким-либо причинам не могут быть использованы землеройные машины и другие механизмы. Рытье приямков для установки сварки неповоротных стыков плетей между собой производят путем расширения и углубления траншеи, вырытой экскаватором. Для сварки неповоротных стыков приямки роют глубиной 70см (от низа трубы до дна приямка). Подчистка дна траншеи В городских условиях чаще всего используют экскаватор. Экскаваторщик не докапывает траншею в размере 10 см, после чего вручную подчищают это расстояние. - Срезка неровностей. - Засыпка углублений с уплотнением грунта. - Разравнивание грунта. - Проверка спланированной поверхности по рейке. Рытье котлована под врезку Рытье котлована под врезку производят путем расширения и углубления траншеи, вырытой экскаватором. Для врезки котлован роют глубиной 70см (от низа трубы до дна). 3.3 Монтажные работыУстановка инвентарных пешеходных мостов При устройстве инвентарных металлических пешеходных мостов: - Подноска деталей на расстояние до 20 м. - Подготовка основания. - Сборка и установка инвентарных мостов. - Последующая разборка мостов с отноской и укладкой деталей в штабель. При устройстве деревянных мостов: - Заготовка деталей. - Копание ям под тумбы и стулья или канавок под лаги. - Выделка сопряжений. - Постановка тумб и стульев в ямы или укладка лаг с засыпкой грунтом. - Укладка дощатого настила и бортовых досок. - Последующая разборка мостов с отноской и укладкой деталей в штабель. Укладка и засыпка газопровода Работы по укладке газопроводов рекомендуется производить при температуре наружного воздуха не ниже минус 15°С и не выше плюс 30°С. При укладке газопроводов при более низкой температуре наружного воздуха необходимо организовать их подогрев до требуемой температуры. Это условие может быть выполнено путем пропуска подогретого воздуха через подготовленный к укладке газопровод. При этом температура подогретого воздуха не должна быть более плюс 60°С. При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость. Поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой - в наиболее теплое время. Газопроводы можно монтировать из готовых секций, которые изготавливаются в условиях базы, развозятся и раскладываются вдоль трассы, после чего они соединяются в плети, или из одиночных труб. Укладка в траншею газопроводов производится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров). Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, рисок и других механических повреждений. Не рекомендуется сбрасывание плети на дно траншеи или ее перемещение волоком по дну траншеи без специальных приспособлений. Открытые с торцов плети газопроводов во время производства работ рекомендуется закрывать инвентарными заглушками. При укладке газопроводов в траншею выполняют мероприятия, направленные на снижение напряжений в трубах от температурных изменений в процессе эксплуатации: - при температуре труб (окружающего воздуха) выше плюс 10°С производится укладка газопровода свободным изгибом ("змейкой") с засыпкой в наиболее холодное время суток; - при температуре окружающего воздуха ниже плюс 10°С возможна укладка газопровода прямолинейно, в том числе и в узкие траншеи, а засыпку газопровода в этом случае производят в самое теплое время суток. В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулированным талым грунтом, сохраняя нормативную глубину заложения газопровода. При укладке газопроводов в скальных и каменистых грунтах и на промороженное дно траншеи для обеспечения защиты газопровода от механических повреждений при укладке и засыпке рекомендуется применять мелкогранулированный грунт, песок или пенополимерные материалы (ППМ) Трубы с защитным покрытием допускается укладывать непосредственно на спланированное дно траншеи. Укладку газопроводов диаметром 110 мм и менее можно производить с использованием ремней, текстильных строп, текстильных канатов, брезентовых полотенец. Присыпка газопровода с трамбовкой.  1. подбивка грунта под трубу 2. засыпка пазух траншеи 3. присыпка газопровода  1. Отвал грунта 2. Засыпанная траншея 3. Грунт засыпанный вручную и утрамбованный 4. Направление движения бульдозера 5. Трубы газопровода 6. Бульдозер Рисунок 9 – Засыпка траншей бульдозером Сварка соединительных деталей с помощью закладных нагревателей. Сварку труб соединительными деталями с закладными нагревателями производят: - при прокладке новых газопроводов, преимущественно из длинномерных труб (плетей) или в стесненных условиях; - при реконструкции изношенных газопроводов методом протяжки в них полиэтиленовых труб (в том числе профилированных); - при соединении труб и соединительных деталей с разной толщиной стенки или при толщине стенки менее 5 мм, или изготовленных из разных марок полиэтилена; - для врезки ответвлений в ранее построенные газопроводы; - для вварки трубной вставки в полиэтиленовые газопроводы; - при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.). Для сварки труб соединительными деталями с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (мини-электростанций). Перечень рекомендуемых сварочных аппаратов и источников питания приведен в приложениях. Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает (рисунок 7): 1) подготовку концов труб - очистка от загрязнений, механическая обработка (циклевка) свариваемых поверхностей, разметка и обезжиривание; 2) сборку стыка - установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату; 3) сварку - задание программы процесса сварки, пуск процесса сварки, нагрев, охлаждение соединения. Схема соединения труб муфтой с закладным нагревателем.  Рисунок 10 –Соединение труб с помощью соединительных деталей с закладными нагревателями а - подготовка соединяемых элементов; б, в, г - этапы сборки стыка; д - собранный под сварку стык; 1 - труба; 2 - метка посадки муфты и механической обработки поверхности трубы; 3 - муфта; 4 - закладной нагреватель; 5 - клеммы токопровода; 6 - позиционер; 7 - токоподводящие кабели сварочного аппарата. Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ 100 независимо от диаметра, рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное снятие оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм и после сборки на трубе должны быть видны следы механической обработки поверхности. Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины. Сборка стыка заключается в посадке муфты на концы свариваемых труб с установкой по ранее нанесенным меткам, по ограничителю или по упору в позиционере. Рекомендуется для сборки стыков труб, поставляемых в отрезках, использовать центрирующие хомуты и позиционеры, а для сборки стыков труб, проставляемых в бухтах или на катушках, использовать выпрямляющие позиционеры. Процесс сборки включает: - надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме позиционера (б); - установку в упор в торец первой трубы и закрепление конца второй трубы в зажиме позиционера (в); - надвижение муфты на конец второй трубы на 0,5 длины муфты до упора в зажим позиционера (г) или до метки, нанесенной на трубу; - подключение к клеммам муфты токоподводящих кабелей от сварочного аппарата (д). В случае если муфты имеют внутренний ограничитель (кольцевой уступ), то сборка труб производится до упора торцов труб в кольцевой уступ и собранное соединение закрепляется в позиционере. Приварку к трубам седловых отводов производят в следующей последовательности: - размечают место приварки отвода на трубе; - поверхность трубы в месте приварки отвода зачищают с помощью цикли; - привариваемую поверхность отвода обезжиривают, а если он поставляется изготовителем в герметичной индивидуальной упаковке, вскрываемой непосредственно перед сборкой, то его обезжириванию допускается не подвергать; - отвод устанавливают на трубу и механически прикрепляют с помощью специальных зажимов, хомутов и т.п.; - если труба в зоне приварки отвода имеет повышенную овальность (больше 1,5 % наружного диаметра трубы или), то перед установкой отвода трубе придают правильную геометрическую форму с помощью калибрующих зажимов, укрепляемых на трубе на расстоянии 15 - 30 мм от меток (зажимы снимают только после сварки и охлаждения соединения); - подключают к контактным клеммам токоподводящего устройства сварочные кабели; - производят сварку - после окончания сварки и охлаждения перед фрезерованием трубы производят визуальный контроль качества сварного соединения; рекомендуется для проверки качества сварки через патрубок приваренного отвода подать избыточное давление воздуха внутрь седлового отвода с одновременным обмыливанием места примыкания основания отвода к газопроводу; - производят фрезерование стенки трубы для соединения внутренних полостей отвода и трубы после полного охлаждения соединения. Соединение полиэтиленовой трубы и отводов с закладными нагревателями представлено на рисунке 18.  а - седловой отвод с закладным нагревателем; б - отвод с разрезной муфтой с закладным нагревателем; 1 - труба; 2 - метки посадки отводов и механической обработки поверхности трубы; 3 - отвод; 4 - закладной нагреватель; 5 - полухомут; 6 - винты крепления; F - усилие прижатия отвода при сборке и сварке. Рисунок 11 – Соединение полиэтиленовой трубы и отводов с закладными нагревателями Укрепление и подвеска электрокабеля: - Заготовка деталей подвесок. - Укладка перекладин над траншеей из бревен или металлических балок. - Заключение кабеля в короб. - Обвязка короба проволокой и подвешивание к перекладине. - Последующая разборка подвесок с отноской и укладкой деталей в ангар. |