производства. Программа ремонта 350 секций. 1 Организация производственного процесса локомотивного депо во времени

Скачать 257.14 Kb. Скачать 257.14 Kb.

|

|

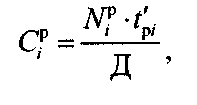

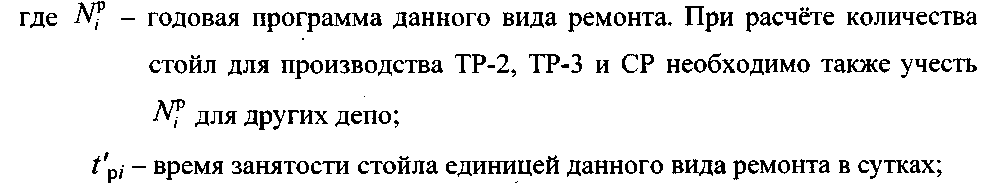

4 Организация ремонтного производства. Расчет численности рабочих по ремонту локомотивов Определение числа ремонтных позиций в депо Количество ремонтных позиций определяется годовой программой ремонта электровозов в депо, простоем их в ремонте или техническом обслуживании и фондом рабочего времени.   Для ремонтов, продолжительность которых измеряется сутками (ТР-2, ТР-3 и СР), расчёт выполняется по формуле Д - число рабочих дней в году, Д = 250 дней.  позиция. позиция. позиция. позиция.Для ремонтов и обслуживании, продолжительность которых измеряется в часах (ТО-3, ТО-4, и ТР-1), фонд рабочего времени будет зависеть также от количества рабочих смен и их продолжительности. Количество ремонтных позиций (стойл) определяется по формуле  С - число рабочих смен в сутках, обычно С = 2; Тсм - продолжительность смены, обычно Тсм = 8 или 12 ч; μ - коэффициент, учитывающий неравномерность подхода и постановки электровозов на ТО-3, ТО-4 или ТР-1, μ. = 1,1.  позиция. позиция. позиции. позиции.Полученное дробное количество ремонтных позиций свидетельствует о степени их занятости ремонтом. Студент обязан сделать заключение о принятом для депо количестве ремонтных позиций с учётом требований «Технических указаний по проектированию тепловозных и электровозных депо и экипировочных устройств», указать перспективы возможности совмещения ремонтов или передаче отдельных крупных ремонтов в другие депо дороги с целью концентрации ремонтов. Возможно также предусмотреть более полную загрузку стойл СР ремонтом электровозов из соседних депо. Следует учитывать, что при расчёте числа стойл по формулам и предполагается возможность равномерного распределения потребности в ремонтах и техническом обслуживании различных видов по рабочим дням и месяцам года, что вполне соответствует практике и приводит к заниженным результатам. Учитывая это, следует всегда округление расчётного числа стойл производить в большую сторону. Для расчёта могут быть рекомендованы следующие нормы простоя электровозов в осмотре и ремонте: ТО-3 — 8 часов; ТО-4 — 1,2 часа .на 1 колёсную пару; ТР-1 - 22 часа; ТР-2 - 2,8 суток; ТР-3 и СР - 6,0 суток. Техническое обслуживание ТО-4 установлено для производства об точки бандажей колёсных пар без выкатки из-под электровоза. Факторы, определяющие необходимость производства обточки бандажей колёсных пар: увеличение проката до предельного значения; подрез гребней; появление ползунов и других дефектов на поверхности катания; необходимость уравнять диаметры бандажей колёсных пар электровоза после смены какой-либо из них и др. Будем считать, что основной причиной постановки электровоза на ТО-4 является уменьшение толщины гребня до браковочного размера, что вполне соответствует практике работы большинства депо на сети железных дорог Российской Федерации. Согласно ПТЭ (ЦРБ-756 от 26.05.2000 г.) минимально допустимая толщина гребня (при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм) составляет 28 мм, при максимальной (чертёжной) - 33 мм. Для дальнейших расчётов примем износ гребня, при котором производится обточка бандажей колёсных пар, ∆ =5 мм. Расчёт процента неисправных электровозов Процент неисправных локомотивов является одним из основных показателей, характеризующих техническое состояние электровозного парка депо. Нормируется и, соответственно, учитывается общий процент неисправных локомотивов, в том числе в деповском и в заводском ремонте . Общий процент неисправных электровозов определяется делением суммы локомотиво-суток нахождения в неисправном состоянии на сумму локомотиво-суток парка в распоряжении депо и умножением полученного частного на 100:

где  – число локомотиво-суток, соответственно, в капитальном, текущем и техническом обслуживании электровозов за календарные сутки, определяемое как: – число локомотиво-суток, соответственно, в капитальном, текущем и техническом обслуживании электровозов за календарные сутки, определяемое как: ; ;  ; ;  ; ; ; ;  ; ; ; ; , , – эксплуатируемый парк электровозов; – эксплуатируемый парк электровозов; – парк электровозов, находящийся во всех видах ремонта и на техническом обслуживании ТО-4: – парк электровозов, находящийся во всех видах ремонта и на техническом обслуживании ТО-4: ; ; – количество электровозов, находящихся в резерве управления дороги: – количество электровозов, находящихся в резерве управления дороги: В дополнительных формулах принято:  – количество календарных дней в году; – количество календарных дней в году; , ,  , ,  , , – простой, соответственно, на капитальных второго и первого объема, текущих третьего и второго объема и неплановых ремонтах (сут.); – простой, соответственно, на капитальных второго и первого объема, текущих третьего и второго объема и неплановых ремонтах (сут.); , ,  – простой, соответственно, на текущем ремонте первого объема и техническом обслуживании четвертого объема, ч; – простой, соответственно, на текущем ремонте первого объема и техническом обслуживании четвертого объема, ч; – установленный процент резерва управления дороги от эксплуатируемого парка (10–15) %; – установленный процент резерва управления дороги от эксплуатируемого парка (10–15) %; – время на перемещение электровоза для производства капитального ремонта из депо на завод и обратно (2 сут.). – время на перемещение электровоза для производства капитального ремонта из депо на завод и обратно (2 сут.). ; ;  ; ; ; ;  ; ; ; ; . .   Деповской процент неисправных электровозов учитывает только количество локомотиво-суток нахождения электровозов в технических обслуживаниях, текущих и неплановых видах ремонта

При расчете общего и деповского процентов неисправных электровозов время простоя в ремонте и на техническом обслуживании следует принимать согласно распоряжению [13] и дорожных распоряжений [7]. Величины нормы простоя электровозов в ремонте и на техническом обслуживании в соответствии с [7], которые приведены в таблице 5. Таблица 5 – Среднесетевые нормы простоя электровозов в ремонте и на техническом обслуживании

Основные размеры ремонтных участков принимают из условия установки на ремонтных позициях большего по длине локомотива, размещения поточных механизированных ремонтных линий и позиций, необходимого оборудования, соблюдения проходов и проездов. При проектировании новых локомотивных депо и реконструкции существующих размеры ремонтных участков устанавливают по габаритному размеру перспективного локомотива, намеченному в эксплуатацию на десятый после ввода в работу год.  Рисунок 1 – Схема определения длины стойл для участка ТР-1 Размеры новых зданий локомотивных депо унифицируются: -длина задается кратной шагу колонны 6 или 12м; -пролет зданий должен быть кратным 6 м (12, 18, 24 или 30 м); -высоту зданий (отметка от пола до низа несущих конструкций перкрытия) с мостовым краном принимают кратной 1,2 м в диапазоне от 8,4 до 14,4 м; - высоту остальных помещений принимают кратной 1,2 м до высоты 10,8 м и кратной 1,8 м при большей высоте. Согласно «Техническим указаниям по проектированию тепловозных и электровозных депо и экипировочных устройств» длина здания Lзд ремонтного участка ТР-2 и (или) ТР-3 при установке одного локомотива определяется по формуле где l — длина локомотива по осям автосцепок, м; т — длина тележки электровоза, м; а — расстояние от автосцепки до края канавы, а — 1,2 м; б — расстояние от края канавы до внутренней грани торцовой стены (величину бобычно принимают равной 2,3 или 4,3 м); d- расстояние от тележки до оси автосцепки локомотива, d = 1,2 м; k- количество тележек Длина здания Lзд ремонтного участка ТО-3 и (или) ТР-1 при установке одного локомотива определяется по формуле Длина здания L3д ремонтного участка при установке двух локомотивов определяется по формуле где е - расстояние между локомотивами, установленными на одном пути, е = 2,0 м. Длина позиции со станком для обточки колесных пар или со скатоопускной канавой где А — расстояние от оси автосцепки до оси последней колесной пары, м. Необходимая высота зданий участков ТР-1 и (или) ТР-2 обусловлена возможностью выемки силового трансформатора и вспомогательных электрических машин Нормы длин стойловых участков для различных серий электровозов (локомотиворемонтное депо) приведены в таблице 6. Поскольку в настоящее время широко применяется в депо диагностическое оборудование для локомотивов, проектно-конструкторское бюро департамента локомотивного хозяйства (ПКБ ЦТ) ОАО «РЖД» разработало проект «Автоматизированная станция испытания локомотивов», согласно которому при проектировании плана депо следует предусматривать два стойловых участка, длиной равной стойловому участку ТР-1. При ремонте в депо трех- и четырехсекционных локомотивов длина ремонтных участков ТР-3, ТР-2, ТР-1, ТО-3 и ТО-2 увеличивается на длину «добавочных» секций локомотива, при этом кратность длины секции обязательно сохраняется. Участки и отделения депо Технологический процесс участка текущего ремонта ТР-3 и среднего ремонта СР для вновь строящихся депо, как правило, организуется по агрегатно-поточному методу, при котором к моменту постановки должны быть в наличии собранные тележки с колесно-моторными блоками, рессорным подвешиванием, тормозной рычажной передачей и опорами. Ремонтные позиции должны быть оборудованы: -смотровыми канавами с пониженным полом с наружной стороны для осмотра механической части; -двухъярусными технологическими платформами; -домкратами для подъема кузовов; -колонками для слива и подачи трансформаторного масла; - низковольтным освещением напряжением 36 В и мощностью ламп 40 Вт; -розетками для подключения переносных ламп, электрических инструментов и приспособлений; -трубопроводами сжатого воздуха с воздухоразборными кранами для подключения пневмоинструментов; -слесарными верстаками; -универсальными стеллажами; -гидравлическими домкратами грузоподъемностью 13т для смены рессор, балансиров и валиков; -агрегатом для заправки консистентной смазкой; -прессом для запрессовки смазки; -смазкозаправщиком выжимным; -передвижным электрогайковертом для развёртывания винтов тормозных тяг; -установкой для сушки тяговых двигателей горячим воздухом; -пневмогидравлической системой механизированного стойла для откачки и заправки маслом МОП и кожухов зубчатых передач; -переносными установками для проверки электроаппаратуры электроподвижного состава и быстродействующего выключателя и другими электро- и пневмоприспособлениями и инструментами, позволяющими максимально механизировать работы; -водопроводом; -канализационным стоком. Для разборки, сборки и ремонта агрегатов в депо должны быть: -специализированные участки и стенды для разборки (сборки) тележек, колесно-моторных блоков; -камеры для производства сварочных работ и окраски рам тележек -кантаватель рам тележек; -устройства для пропарки и очистки главных резервуаров; -пресса для испытания пружин рессорного подвешивания; -устройства для проверки работоспособности листовых рессор и буксовых поводков с резинометаллическими элементами; -моечная машина для мойки рам тележек, колесных пар, тяговых двигателей, компрессоров, рессорного подвешивания, тормозной рычажной передачи и других деталей (узлов). Транспортировка собранных тележек производится краном грузо подъемностью 30/5 и 10 т. Размеры сборочного цеха текущего ремонта ТР-3 и среднего ремонта СР в плане должны, кроме ремонтных позиций, включать площади для размещения оборудования, снимаемого с электровоза (тележки, колесные пары, тяговые двигатели, листовые рессоры, пружины, крышки, воздухозаборные устройства, токоприемники, вспомогательные машины, компрессоры, электрические аппараты и др.) и такого же количества заранее подготовленно го нового (отремонтированного) оборудования для замены демонтированного, а также площади для проезда автокар. Некоторые локомотивные депо специализируются на производстве определенных видов текущих ремонтов локомотивов. При этом возникла возможность применения наиболее эффективного типа производства - поточного. Поточные линии, применяемые в локомотивных депо, характеризуются рядом признаков. Основными понятиями, применяемыми при расчетах и организации работы поточных линий в депо, являются такт, ритм, производственный цикл, длина поточной линии, количество позиций, производительность поточной линии. Тактом называют промежуток времени между выпуском двух последовательно отрабатываемых или изготовляемых изделий. При единичном выпуске продукции с тактом совпадает ритм R:   где  - годовой фонд времени поточной линии; - годовой фонд времени поточной линии;  - число выпускаемых изделий (исходя из программы ремонта локомотивов, каждый студент выбирает вид ТР по заданию); - число выпускаемых изделий (исходя из программы ремонта локомотивов, каждый студент выбирает вид ТР по заданию);  – такт поточной линии. – такт поточной линии. Производительность или темп поточной линии это способность линии выдавать определенное число отремонтированных или вновь изготовленных изделий в единицу времени. Эта величина обратная величине такта:   где  - производительность поточной линии; - производительность поточной линии; Число позиций, одновременно ремонтируемых на поточной линии или фронт ремонта поточной линии определяется исходя из затрат времени на ремонт:   где  - годовая программа ремонта (рассчитана ранее); - годовая программа ремонта (рассчитана ранее);  - продолжительность производственного процесса ремонта локомотива на поточной линии. - продолжительность производственного процесса ремонта локомотива на поточной линии. Результат округляется до целого в большую сторону. Длина поточной линии зависит от шага конвейера поточной линии. Шагом называют расстояние между центрами двух смежных рабочих мест. Он определяется габаритами обрабатываемых изделий и используемого оборудования:   где  - шаг поточной линии; - шаг поточной линии;  – число позиций, одновременно ремонтируемых на поточной линии. – число позиций, одновременно ремонтируемых на поточной линии. Потребность в технологическом оборудовании для депо определяется в зависимости от затрат станко- или агрегато-часов на ремонт или изготовление новых деталей, на испытание агрегатов, окрасочные или малярные работы, а также других работ по графику ремонта. Потребное количество оборудования каждого типа определяется по формуле:     где  - количество оборудования, необходимого для ТР-1, Р-2, ТР-3; - количество оборудования, необходимого для ТР-1, Р-2, ТР-3;  − затраты станко-часов на определенный вид ремонта; − затраты станко-часов на определенный вид ремонта;  - годовая программа ремонтов ТР-1, ТР-2, ТР-3 и ТО-3; - годовая программа ремонтов ТР-1, ТР-2, ТР-3 и ТО-3;  - годовой фонд времени работы оборудования. Для ТР-1, ТР-2, ТР-3 расчет ведется исходя из двухсменной работы. - годовой фонд времени работы оборудования. Для ТР-1, ТР-2, ТР-3 расчет ведется исходя из двухсменной работы.Полученный дробный результат округляется до целого в большую сторону. Для ритмичной работы проектируемого цеха или отделения необходимо предусмотреть создание оборотного фонда исправных агрегатов и узлов, который состоит из технологического и страхового запасов:   где  - оборотный фонд узлов и агрегатов; - оборотный фонд узлов и агрегатов;  - технологический запас; - технологический запас;  - страховой запас. - страховой запас. Технологический запас. Он создается для сокращения производственного цикла ремонта (локомотива, тележки, и т. д.) в тех случаях, когда время, необходимое на ремонт снятого узла превышает срок, предусмотренный графиком ремонта локомотива:   где  - время продолжительности ремонта снятого узла, ч.; - время продолжительности ремонта снятого узла, ч.;  - время с момента снятия узла до начала сборки, ч; год - время с момента снятия узла до начала сборки, ч; год - годовая программа ремонта. - годовая программа ремонта.Если  , тогда , тогда  . Значения . Значения  и и  берутся из задания. берутся из задания.  Расчет численности рабочих по ремонту локомотивов Численность рабочих определяется по рабочим местам или количеству оборудования, нормам обслуживания и нормам численности. Первый способ - по рабочим местам или количеству оборудования, применяется для расчета численности по ремонту подвижного состава, оборудования и других технических средств. Среднесписочная численность рабочих, занятых на текущем ремонте подвижного состава в депо:    где  - трудоемкость выполнения текущих ремонтов и обслуживания подвижного состава соответственно ТР-3, ТР-2, ТР-1, ТО-3; - трудоемкость выполнения текущих ремонтов и обслуживания подвижного состава соответственно ТР-3, ТР-2, ТР-1, ТО-3;  - эффективный фонд рабочего времени одного рабочего, рассчитанный ранее. Нормативы трудоемкости технического обслуживания и текущего ремонта устанавливаются дифференцированно по железным дорогам. - эффективный фонд рабочего времени одного рабочего, рассчитанный ранее. Нормативы трудоемкости технического обслуживания и текущего ремонта устанавливаются дифференцированно по железным дорогам. Таблица 7 – Трудоемкость текущего ремонта и обслуживания подвижного состава в локомотивном депо, чел-ч

Сетевые нормы трудоемкости обязательны для внедрения во всех локомотивных депо. В тех случаях, когда в депо фактическая трудоемкость ниже установленной, нормативы не могут служить основанием для увеличения численности рабочих. Снижение трудоемкости может происходить в результате совершенствования производственных процессов, механизации трудоемких процессов, улучшения организации и нормирования труда. Второй способ – по нормам обслуживания применяется для расчета численности рабочих, занятых обслуживанием и содержанием технических объектов. Нормы обслуживания одного объекта установлены в зависимости от интенсивности работы, технического оснащения, размера оборудования и условий труда. Численность вспомогательных рабочих определяется по трудоемкости работы также как у основных рабочих. Численность младшего обслуживающего персонала определяют по числу рабочих мест или укрупненным нормам обслуживания. Третий способ – по нормам численности применяется для расчета численности специалистов и служащих. Потребности в них устанавливаются по штатному расписанию. |

,

,  .

.