ТЕОРИЯ АВТОМОБИЛЕЙ И ДВИГАТЕЛЕЙ. Протокол от 20 г. 20 ж. хаттама міндетті й баылау жмысы

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

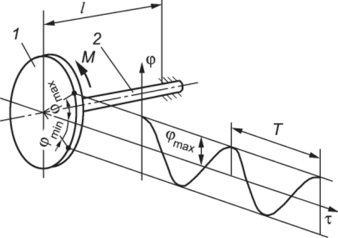

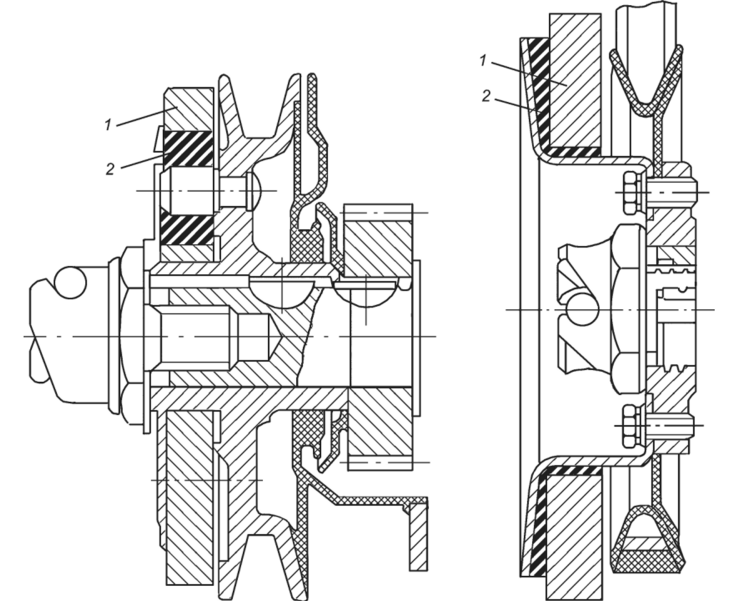

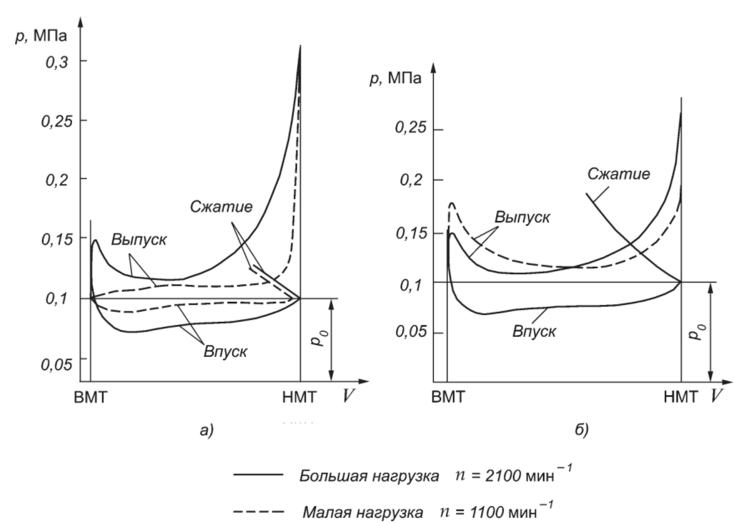

86. Крутильные колебания коленчатого вала. Гасители крутильных колебаний. Ответ пояснить схемами демпферов. При работе двигателя на каждую шатунную шейку действуют периодически изменяющиеся тангенциальные составляющие сил, передаваемые со стороны шатунов. В результате динамического взаимодействия приложенных сил и упруго связанных между собой инерционных масс коленчатого вала возникают периодические угловые смещения отдельных элементов вала относительно друг друга, которые называются крутильными колебаниями. Как известно, система, состоящая из массивного диска 1 (рис. 6), закрепленного на упругом стержне 2, и однажды закрученная моментом М на угол фтах, совершает свободные синусоидальные колебания с частотой пг собственных колебаний: где с — жесткость стержня, с = Mpmax; j — момент инерции диска; сос — собственная круговая частота колебаний.  Рис. 6. Возникновение крутильных колебаний: У — диск; 2 — стержень При совпадении частот собственных колебаний и вынуждающих сил возможно возникновение резонанса, который резко увеличивает амплитуду колебаний, вызывая повышение напряжения в элементах коленчатого вала, и при длительном воздействии может привести к их поломке. Наиболее опасны крутильные колебания коленчатых валов многоцилиндровых, однорядных и V-образных длинных двигателей (с числом цилиндров — 12), так как, обладая относительно небольшой жесткостью и имея значительные массы, длинные валы характеризуются низкими частотами собственных колебаний, сближающимися с частотами периодического действия вынуждающих сил. Крутильные колебания коленчатых валов сопровождаются также потерей мощности двигателя и отрицательно влияют на работу связанных с ним механизмов. При больших амплитудах колебания участка вала, от которого осуществляется привод вспомогательных механизмов, может нарушиться синхронность работы топливной аппаратуры, значительно повысится уровень шума распределительных зубчатых колес и снизится их долговечность. Крутильные колебания хвостовика коленчатого вала создают напряженные условия работы зубчатых колес трансмиссии и ускоряют их износ. Поэтому при проектировании двигателей, как правило, выполняется расчет коленчатых валов на крутильные колебания и при необходимости изменяют конструкцию и размеры элементов коленчатого вала так, чтобы увеличить его жесткость и уменьшить моменты инерции. Это позволяет повысить частоту собственных колебаний вала, чтобы избежать ее совпадения с частотой вынужденных колебаний. Если же указанные изменения не дают желаемого результата, могут быть применены специальные гасители крутильных колебаний — демпферы. Гасители крутильных колебаний предназначены для уменьшения амплитуды крутильных колебаний. Их работа основывается на двух принципах: • энергия колебаний не поглощается, а гасится за счет динамического воздействия в противофазе; • энергия колебаний поглощается. На первом принципе основаны маятниковые гасители крутильных колебаний (например, двигатель Д-12), которые выполняются в виде противовесов и соединяются с бандажами, установленными на щеках первого колена с помощью штифтов. При этом соединение осуществляется таким образом, что из-за неравенства диаметров штифтов и отверстий противовес может перемещаться относительно щеки. Путем специального профилирования отверстий добиваются такой траектории относительного движения центра тяжести противовеса, чтобы она была близка к окружности радиусом г (рис. 7).  Рис. 7. Схема маятникового гасителя крутильных колебаний: I — щека коленчатого вала; 2 — противовес; 3 — штифт Таким образом, противовес 2, колеблющийся относительно центра О,, образует маятник, который обладает определенной частотой собственных колебаний, обусловленных величиной радиуса г. При равномерном вращении вала противовес под воздействием центробежной силы занимает положение, наиболее удаленное от оси вращения, и его центр тяжести находится на линии ОА. Если возникают крутильные колебания, и щека начинает перемещаться относительно равномерно вращающегося радиуса шейки коленчатого вала, то противовес вследствие инерции отклоняется от своего нейтрального положения, создавая момент, противодействующий закручиванию вала. Маятниковый гаситель не поглощает энергию колебаний, а лишь аккумулирует ее во время закручивания вала и отдает запасенную энергию при его раскручивании до нейтрального положения. Радиус качания противовесов подбирают так, чтобы частота его собственных колебаний была равна частоте опасных резонансных крутильных колебаний. В этом случае при возникновении критического резонанса настроенный на эту частоту маятник колеблется в противофазе со щекой вала с максимальной амплитудой, вследствие чего его гасящее действие на этом режиме становится наибольшим. Однако маятниковый гаситель уменьшает амплитуду крутильных колебаний только в узком диапазоне частот, на которые он настроен. На остальных режимах маятниковые противовесы могут даже увеличивать размах колебаний вала. Поэтому они применяются редко и только на двигателях, имеющих один ярко выраженный критический режим. Гасители крутильных колебаний, работающие с поглощением энергии, выполняют свои функции в основном за счет использования силы трения и делятся на следующие группы: • гасители сухого трения; • гасители жидкостного трения; • гасители молекулярного (внутреннего) трения. Данные гасители обычно представляют собой свободную массу, соединенную с системой вала в зоне наибольших крутильных колебаний нежесткой связью, которая может быть фрикционной (сухого трения) и жидкостной (жидкостного трения), но чаще всего применяются упругие резиновые элементы (внутреннее трение). Эти элементы присоединены способом вулканизации к свободной массе (рис. 8).  Рис. 8. Демпферы с упругим резиновым элементом: 1 — свободная масса; 2 — упругий элемент Если на участке вала, на котором закреплена ступица, возникают крутильные колебания, то упругий элемент, заключенный между ней и свободной массой, стремящейся сохранить равномерное вращение, начинает периодически деформироваться. Вследствие этого часть энергии вынуждающего момента расходуется и, преобразуясь в теплоту, рассеивается в окружающей среде. Сама же амплитуда вынужденных крутильных колебаний уменьшается. Перечень теоретических вопросов 2-го блока 4. Необратимые затраты мощности двигателя при движении автомобиля. КПД трансмиссии. Пояснение дать с приведением необходимых схем. Если мощность, снимаемую с коленчатого вала, сравнить по величине с мощностью, развиваемую газами в цилиндре, то окажется, что первая меньше второй. Это уменьшение индикаторной мощности обусловлено механическими потерями. Механические потери индикаторной мощности складываются из следующих потерь. 1. Потери мощности на трение (NT) составляют большую часть всех механических потерь. Главным образом эти потери приходятся на следующие пары: • поршень и поршневые кольца — стенки цилиндра; • шейки коленчатого и распределительного валов — подшипники скольжения; • поршневой палец — бобышки поршня и верхняя головка шатуна; • стержень клапана — втулка. Потери на трение увеличиваются с ростом нагрузки на двигатель, увеличением частоты вращения коленчатого вала, при грубой обработке поверхности сопряженных деталей, неоправданном увеличении их размеров, применении некачественных масел, нарушении нормальной работы смазочной системы и системы охлаждения, ухудшении технического состояния двигателя. 2. Потери мощности на совершение насосных ходов поршнем (NHac) (или насосные потери). Для того чтобы всосать свежий заряд в цилиндр и вытолкнуть отработанные газы, необходимо затратить энергию. Поэтому для выполнения этой работы от полученной индикаторной мощности будет использована какая-то ее часть. Величина этих потерь определяется величиной сопротивления впускных и выпускных трубопроводов, которая растет с увеличением частоты вращения коленчатого вала, или степенью прикрытия дроссельной заслонки. На рис. 9 показаны диаграммы насосных потерь при различных частотах вращения коленчатого вала и нагрузках. На величину насосных потерь также влияют размеры и конструкция деталей, участвующих в газообмене, и их техническое состояние. 3. Потери мощности на привод вспомогательных механизмов (/Vnp). К вспомогательным механизмам относятся жидкостной, масляный и топливный насосы, генератор, прерыватель-распределитель, вентилятор. Данный вид потерь зависит от конструкции этих агрегатов, их размеров и технического состояния.  Рис. 9. Диаграммы насосных потерь в дизеле при различных частотах вращения коленчатого вала (а) и нагрузках (б) 4. Потери мощности на механический привод нагнетателя (NK). Имеется в виду механический привод компрессора в двигателях с наддувом, сюда не относятся двигатели с турбонаддувом, так как у них для привода компрессора используется кинетическая энергия отработавших газов, уже вне цилиндра. Так как механический привод нагнетателя воздуха или компрессора применяется довольно редко, а затраты мощности на него значительны, этот вид потерь выделен отдельно. 5. Гидравлические потери мощности (7Vr) учитывают затрату мощности на преодоление сопротивления движению деталей кривошипно-шатунного механизма в картерном пространстве. Таким образом, внутренние потери индикаторной мощности, т. е. мощность механических потерь, представляет собой сумму перечисленных выше видов потерь: КПД трансмиссии оценивает величину непроизводительных потерь энергии. Он зависит главным образом от потерь на трение и гидравлического сопротивления в картерах агрегатов трансмиссии (особенно при низких температурах). В результате снижения уменьшается РТ и, как следствие, уменьшается утах и максимально преодолеваемое сопротивление дороги. На КПД трансмиссии оказывают влияние как техническое состояние трансмиссии, так и степень ее конструктивного совершенства. Своевременное обслуживание агрегатов трансмиссии с применением смазочных материалов, соответствующих сезону, и правильная регулировка позволяют поддержать исходный КПД длительное время. Совершенная конструкция предопределяет высокие значения г|тр Она достигается благодаря прогрессивной технологии изготовления деталей, применению карданных шарниров с высоким КПД. Увеличение числа агрегатов трансмиссии (на полноприводных автомобилях), применение самоблокирующихся дифференциалов повышенного трения вызывают снижение г|тр. При определении коэффициента полезного действия (КПД) трансмиссии учитывают гидравлические потери, вызванные взбалтыванием и разбрызгиванием масла в картерах коробки передач и ведущего моста, и механические потери, связанные с трением между зубьями шестерен, в подшипниковых узлах и в карданных шарнирах. КПД трансмиссии, которое корректирует значения двигателя, уменьшая их. Это происходит вследствие преодоления сил трения в зубчатых зацеплениях редукторов коробки передач, главной передачи и других агрегатов трансмиссии, а также в карданных шарнирах, подшипниках, различных манжет. Кроме того наличие гидравлического сопротивления в картерах агрегатов трансмиссии снижает эффективные показатели двигателя, причем чем больше вязкость и количество трансмиссионного масла, тем ниже эффективные показатели двигателя. Потери в зубчатом зацеплении зависят от следующих факторов: • типа зубчатых колес (цилиндрические с внешним или внутренним зацеплением, конические); • формы зуба (прямой, наклонный, спиральный); • профиля зацепления; • точности изготовления; • скорости вращения зубчатых колес; • усилия в полюсе зацепления зубчатых колес; • способа смазывания. В механизмах с зубчатыми зацеплениями значительный расход энергии имеет место на так называемые холостые потери, когда вращающие зубчатые колеса не находятся под нагрузкой. Особенно это относится к коробке передач, где на одну нагруженную пару зубчатых колес может приходиться пять холостых пар и более. Величина холостых потерь зависит преимущественно от скорости вращения зубчатых колес и их радиусов. Таким образом, данные потери в той или иной степени связаны со скоростью движения автомобиля. В то же время существуют потери, величина которых зависит от передаваемой мощности или от нагрузки механизма. Ориентировочно КПД механизма определяется для расчетных режимов при полной нагрузке или близкой к ней. При экспериментальном определении замеряется подводимая и отводимая мощность или момент, тогда КПД /-го агрегата где iV0TB и Моп — отводимые от агрегата мощность и момент соответственно; /Уподв и Мпоав — подводимые мощность и момент. Для основных механизмов автомобиля на расчетных режимах обычно принимают следующие средние значения КПД: коробки передач — 0,94—0,97; раздаточные коробки — 0,95—0,98; главные передачи — 0,93—0,97. Эти значения зависят от вида зубчатых зацеплений, которые имеют свои КПД: • червячная — 0,9—0,92; • цилиндрическая — более 0,98; • коническая — 0,97—0,98; • гипоидная — 0,96—0,97. Общий КПД силовой передачи определяется как произведение всех КПД последовательно установленных механизмов: где г|кп, г|рк, г|гп, г|п — КПД коробки передач, раздаточной коробки, главной передачи, п-го агрегата соответственно. Значения г|тр трансмиссии различных автомобилей приведены в табл. 1. Таблица 1. Примерные значения КПД трансмиссии автомобилей

При эксплуатации автомобиля КПД трансмиссии изменяется. Сразу после выпуска автомобиля он меньше, нежели по окончании обкатки. После этого продолжительное время КПД трансмиссии можно считать постоянным. Но со временем в результате износа деталей и образования чрезмерных зазоров он начинает уменьшаться. После прохождения капитального ремонта трансмиссии его КПД увеличивается, но прежнего значения, как правило, не достигает. 39. Топливная экономичность автомобиля. Показатели топливной экономичности. Топливной экономичностью называют совокупность свойств автомобиля, определяющих расходы топлива при выполнении транспортной работы в различных условиях эксплуатации. Снижение расходов топлива транспортными средствами является важным направлением деятельности автотранспортных предприятий всех уровней, так как расходы на топливо составляют свыше 15 % всех затрат на перевозки. Важно не только поддерживать высокую топливную экономичность автомобиля, но и организовать правильное хранение, транспортирование и раздачу топлива. В противном случае будут иметь место не только убытки в связи с прямыми потерями топлива, но и загрязнение окружающей среды, как продуктами неполного сгорания в ОГ автомобилей, так и просто нефтепродуктами. Топливная экономичность автомобиля в значительной степени определяется такими показателями двигателя, как часовой расход топлива GT и удельный расход топлива ge. Основным показателем топливной экономичности автомобиля является расход топлива на 100 км пройденного пути (путевой расход) (Ql). Для оценки эффективности использование топлива при выполнении транспортной работы используют расход топлива на единицу транспортной работы (Q) — отношение фактического расхода топлива к выполненной транспортной работе. Удельный расход топлива рассчитывается по формуле где Ne — эффективная мощность двигателя. Выразим Ne через уравнение мощностного баланса: тогда Часовой расход топлива оказывает влияние на величину путевого расхода: где рт — плотность топлива. Выразив GT через ge, получим: Формула (6.3) называется уравнением расхода топлива. Согласно ГОСТ 20306—90 оценочными показателями топливной экономичности служат: • контрольный расход топлива (КРТ); • расход топлива в магистральном ездовом цикле на дороге (РТМЦ); • расход топлива в городском ездовом цикле на дороге (РТГЦД); • расход топлива в городском цикле на стенде (РТГЦ); • топливная характеристика установившегося режима двигателя (ТХ); • топливно-скоростная характеристика на магистрально-холмистой дороге (ТСХ). Данные оценочные показатели не нормируют. Их используют при сравнительной оценке уровня топливной экономичности с лучшими аналогами и косвенной оценки технического состояния автомобилей. КРТ определяют для всех категорий АТС при заданных значениях v, хотя и разных для различных категорий при движении по прямой горизонтальной дороге на высшей передаче. Например, для автомобилей, у которых разрешаемая максимальная масса меньше 3,5 т КРТ определяют при v 90 или 120 км/ч. Для АТС, у которых полная масса больше 3,5 т (кроме автобусов и магистральных автопоездов) КРТ определяют при у 60 и 80 км/ч или при 40 и 60 км/ч. Для городских автобусов КРТ определяют при v 40 и 60 км/ч; для магистральных автопоездов и междугородних автобусов при 60 и 80 км/ч или при 40 и 60 км/ч в зависимости от массы АТС. |