Лекции аппаратчика химводоочистки. лекции Аппаратчик химводоочистки. Q2 H2 Fe

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

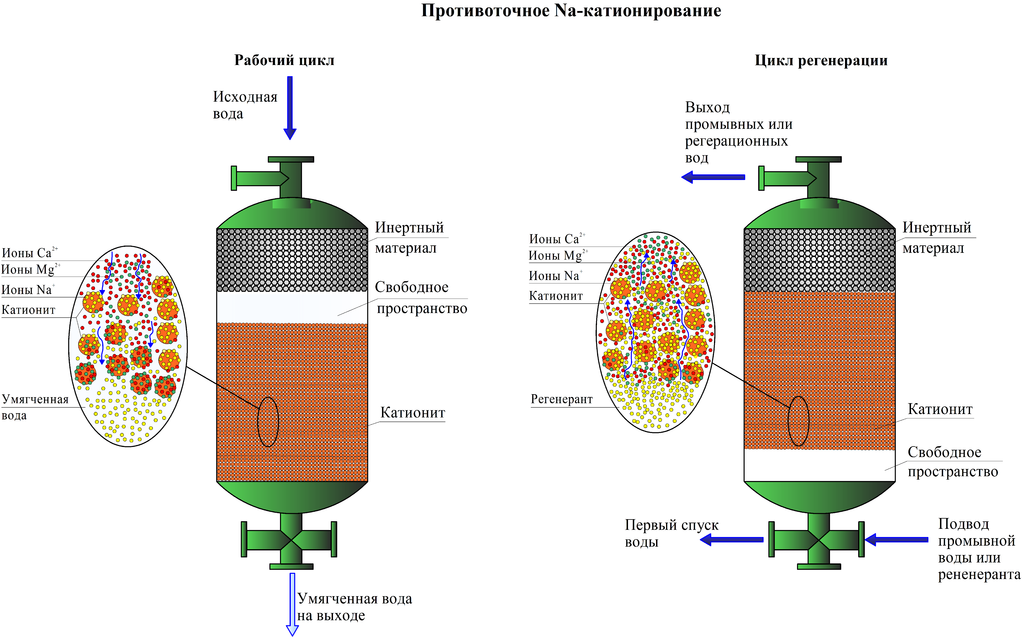

Определение содержания кислорода в воде. В склянку объемом, цветом, формой равной стандартной отбирают пробу деаэраторной воды. Для этого наконечник резиновой трубки подсоединяют с пробоотборником холодильника. Воду отбирают до тех пор, пока он7а заполнит склянку и переливаясь через ее края в эмалированное ведро не поднимется на 4-5 см. горлышка склянки. Склянку закрывают колпачком и вместе с ведром приносят в лабораторию. Берут бюретку с метиленом – голубым, выпускают из нее в воду в ведро 1 мл. раствора, затем открывают склянку и в нее вводят 2 мл. метилен – голубого, закрывают склянку. Ее содержимое перемешивают в воде, быстро вынимают из воды и сравнивают с полученное окрашивание со шкалой. Определение содержания СО2 в воде. В колбу емкостью 250 мл. отбирают 100 мл. воды, добавляют 2-3 капли фенолфталеина, закрывают пробкой вставляют наконечник бюретки с Санти-нормал. Щелочи NaOH и титруем до появления розового окрашивания, неисчезающего в течение 3-х минут. Полученное окрашивание сравнивают со шкалой. Продувка котлов. Продувка осуществляется с целью снижения щелочности воды и удаление шлама. Различают продувку котла: непрерывная, периодическая. Непрерывная – осуществляется из верхнего барабана котлов ДКВР, ДЕ. Во время непрерывной продувки вентили частично открыты во время всей работы за степенью открытия вентиля следит аппаратчик. Периодическая продувка – осуществляется двумя операторами. 1 следит за уровнем воды в котле по водоуказательному стеклу; 2 открывает продувочные вентили. Перед продувкой необходимо проверить количество воды в баке, исправность водоуказательной арматуры, насосов и на ощупь продувочную линию. Продувочная линия перед 1 вентилем должна быть горячей между вентилями – теплой и за 2 вентилем холодной. Перед продувкой набирают наивысший уровень воды в котле, по стеклу. При продувке открывают сначала дальний вентиль от котла, затем ближний во избежании гидравлических ударов, заканчивают продувку при среднем уровне воды или чуть ниже по стеклу. Продувку осуществляют при среднем давлении. При высоком давлении это делать опасно. При низком нецелесообразно, шлам не удалится. Сроки продувки определяют по режимной карте ХВО: - если вода мягкая продувку осуществляют не реже 1-2 раз в сутки. - при более жесткой воде не реже 1 раза в смену. Время продувки необходимо отмечать в журнале. Очистка оборудования от накипи. Наиболее распространенным методом очистки оборудования от накипи является смесь органической кислоты, которая называется водный слой. Он имеет преимущество перед использованием минеральных кислот, который не дает пенообразования; полностью очищает поверхность от накипи, обладает меньшей агрессивностью. Водный слой представляет собой жесткость желтого цвета, которая состоит из кислот – муравьиной, уксусной, янтарной, так же в незначительном количестве содержит спирт и эфир. Содержание кислот в водном слое 25-30%. Перед использованием нагревают до температуры 50-600С для лучшего снятия накипи. Из промывочного бака водный слой (раствор) перекачивают в котел в течении 2-х часов, после этого водный слой (раствор) сливается в бак и производится продувка котла щелочной водой., до тех пор, пока вода выходящая из котла не будет иметь щелочную среду. Коррозия. Коррозия – процесс разрушения металлов и сплавов в результате их соприкосновения с окружающей средой. Продукты коррозии имеют различный цвет: - на черных металлах – черно-коричневый, - на меди и ее сплавах – голубовато – зеленый, - на алюминии и его сплавах – белая. По внешним видам продукты коррозии могут быть в виде трещин, раковин, отдулин, точек. По механизму протекания делится: химическая, электрохимическая. химическая коррозия – процесс разрушения металлов и сплавов газами (О2, СО2, сернистый газ). В котельной химической коррозии подвергаются поверхности нагрева котла и дымовые трубы. электрохимическая коррозия – процесс взаимодействия с окружающей средой, которая сопровождается возникновением электрического тока от более активного (катода к менее активному аноду для того, чтобы протекала электрохимическая коррозия. Электрохимическая коррозия протекает в котлах и экономайзерах. Необходима химическая неоднородность металлов. Более активный металл разрушается в первую очередь. Пассерваторы (замедлители). Азот N2 Аммиак NH3 Хромат К K2CrO4 Нитрат Na NaNO2 Щелочь в малых количествах – образует пленку и препятствует процессу коррозии. Дипоссиваторы (ускорители) Кислород О2 Углекислый газ СО2 Сернистый гакислоты Щелочь в больших количествах разрушает и идет процесс коррозии. Схемы катионитных установок. Обработка воды ведется различными способами в зависимости от качества воды, от требований, предъявляемых к питательной воде, от оборудования, реактивов. 1. Наиболее простой является схема прямоточного катионирования. Она используется в том случае, когда в обработанной воде нет механических и коллоидных примесей. Это вода питьевая. Оборудование данной схемы: Na катионитовый фильтр Солерастворитель 2.При обработке воды поверхностных источников прим-ся следующая схема: коагуляция, фильтрование, натрий катионирование. комбинированная схема применяется тогда, когда необходимо снизить щелочность данной воды: известкование, коагуляция, фильтрование, Na – катионирования Методы консервации оборудования. Если котел выводится в резерв, его необходимо консервировать, т.е. предохранять от коррозии. Существует 3 метода консервации: сухой, мокрый, газовый. Сухой метод: Поверхности нагрева котла очищают от накипи, шлака, коррозии, промывают водой, просушивают. Затем во внутрь котла помещают металлические протвени с негашеной известью или CaCl2 из расчета 1,5-2 кг. на 1 м3 объема. Мокрый метод: Используется для котлов низкого давления. При данном методе весь объем котла заполняется консервирующим раствором. В качестве такого раствора HNO3 можно осуществить двумя способами: - смачивание 12% раствором нитрата Na котел заполняется на 6-8 часов раствором, после чего сливают. - на весь период консервации котел заполняют 2-3% NaNO2 Газовый - после промывки, просушки котел заполняют NH3 или N2 под давлением 100 мл. водяного столба. Способы приготовления солевого раствора. В ходе умягчения воды происходит истощение катионита. Для его восстановления делают регенерацию, т.е. пропускают 8-12% раствор хлорида Na (NaCl). Солевой раствор можно приготовить 2 способами: в солерастворителе. метод мокрого хранения соли. Солерастворитель – представляет собой стальной сварной цилиндр со сферическим днищем. На нижнее днище укладывают цементную подушку, на которой размещают нижнее распределительное устройство. На него укладывают слой фильтрующего материала (Мраморная, антиацитная крошка, кварцевый песок). Расчетное количество соли загружается через люк, в солерасворитель попадают вода. Раствор соли самотеком или насосом попадает на фильтр. Данный метод имеет недостаток: - трудоемкость, - невозможно качественно провести регенерацию, т.к. в начале на фильтр подается насыщенный раствор соли, а затем более разбавленный. Этих недостатков можно избежать, если хранить соль мокрым способом. Соль (несколько тонн) сгружают на площадь и водой смывают в бетонную яму. В яме находится сетка для чистки соли от механических примесей. Сюда же проводится паропровод, чтобы раствор не замерзал. Насыщенный раствор соли из солевой ямы насосами сдается в солерастворитель или бак – мерник. В солерастворителе происходит разбавление до рабочей концентрации и освобождение от механических примесей. В баке – мернике происходит только разбавление до рабочей концентрации. Из солерастворителя или из бака – мерника раствор соли подается насосами. Достоинство: - меньше трудоемкости. - качество регенерации. Сводится к следующим операциям: загрузка в солерастворитель, подача солевого раствора на фильтр, промывка солерастворителя посоле пропуска соли ведется обратным током воды в течение 10-15 минут до тех пор, пока не пойдет светлая вода. Катионитовый фильтр. НАЗНАЧЕНИЕ Получение умягченной воды в автоматическом или ручном, непрерывном или периодическом режимах работы. СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА  ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Технология умягчения с использованием Na-катионитовых фильтров основана на процессе фильтрации воды через специальный материал — катионит, который имеет в своей структуре активные центры, способные взаимодействовать с катионами, находящимися в воде. Свежий катионит, используемый для умягчения воды, насыщен ионами натрия. При прохождении через слой катионита присутствующие в воде ионы кальция и магния замещаются в эквивалентном соотношении на ионы натрия, в результате чего и происходит умягчение воды. В процессе умягчения катионитовая загрузка теряет свою ионообменную емкость, для восстановления которой необходимо периодически проводить регенерацию катионита. Регенерация осуществляется за счет пропускания через слой катионита раствора хлорида натрия. После процесса регенерации слоя катионита загрузка используется повторно. Для умягчения воды применяют ионообменные фильтры с прямоточной и противоточной технологиями регенерации. Принципиальное отличие противоточной технологии от прямоточной заключается в том, что регенерационный раствор подается в противоположном направлении по отношению к подаче исходной воды. Катионитовые фильтры имеют диаметры 700-3000 мм. и в высоту 3-6 м. фильтры заполняют на 2/3 его высоты. В нижней части фильтра расположено дренажное устройство, предназначенное для равномерного распределения воды по сечению фильтра. Это устройство, состоящее из коллектора и системы труб закрепляется в бетонной подушке. Фильтр имеет ряд задвижек, с помощью которых производят взрыхление, регенерацию и промывку после регенерации. Регенерация. взрыхление 20-30 минут Р = 2. открывается задвижка верхний дренаж (гор. вода) 1 и задвижка взрыхления 4. взрыхление до осветления воды, с/уголь выходит не должен 4 и 1 закрывать. пропуск соли 8 % раствор соли NaCl чтобы закачать соль в бак открыть задвижки 1 и 2 и включить насос. Соль: 22 см. – 2 ступень. 50 см. – 1 ступень. Разбавить водой задвижкой 4 вода м. – 2 ступень. м. – 1 ступень. Задвижки закрыть чтобы перекачать солевой раствор в фильтр открыть солевую задвижку 6 и нижний дренаж 5, задвижка на насос 3, задвиж. закр. в обр. пор. Взрыхление угля – вода подается снизу, пропуск соли - сверху (10%) раствор. Затем промывают чистой водой – после анализа, снова запуск в работу. Вода в фильтре не должна быть выше 70% во избежание различных катионов. Обогащение 20 минут. все задвижки закрыты. Идут обменные реации. Меняются местами соли жесткости на Na+ R   Ca + NaCl Rna+ + CaCl Ca + NaCl Rna+ + CaCl Ca2+. Mg2+ - соли жесткости отмыв = 20 минут (2 ст. через 10 минут) открывают задвижку горячей воды 1 (синяя трубка) для фильтров 2 ступени задвижка 1 вход х.о.в., под ней подача гор. воды и нижний дренаж 5. Отмыв до Жо1 = 500 Жо2 = 100 – 150 Анализ на Жобщ. И остаточную. В колбу 250 мл. берем 100 мл. исследуемого раствора воды. Из бюретки переливаем 5 мл. аммиачно – буферного раствора +2 -3 капли хром – темно – синий. Титруем 0,01 раствором трилона Б до синего окрашивания. Сколько пошло трилона Б – количество Жо. ступень. Открывается задвижка исходная вода 1 и задвижка выход х.о.в. № 2 на 2 ступени. ступень. Открывается задвижка № 1 (вход) и задвижка №2 (подача х.о.в.) на всех фильтрах З  адв. 3 Верхний дренаж адв. 3 Верхний дренажДля взрыхления Задв. 4 Взрыхление Задв. 5 Нижний дренаж Задв. 1. – горячая вода Пробы: Пробы воды с фильтров берутся каждые 2 часа. - если проба на 1 ступени 500 фильтр отключить и сделать регенерацию. - если проба на 2 ступени выше 200 фильтр отключается и делается регенерация. - если вода идет на котел 100-150. - если на заполнение системы отопления можно 200-250 - контур - 100 - система отопления – 300. Декарбонатор. Принцип его действия. В ходе Н – катионирования с голодной регенерацией в воду поступает большее количество углекислого газа. 2H+R + Ca(HCO3)2 = CaR2 + 2CO2 + 2H2O Он растворяется в воде с образованием угольной кислоты Н2СО3, которая вызывает коррозию. Для удаления кислоты воду после Н – катионирования пропускают через устройство, которое называется декарбонизатор. Содержание углекислого газа в воде после Н – катионирования 5 мкг экв/кг. Вода в декарбонизатор подается сверху через распределительное устройство и подается на кольца рашига. Кольца позволяют увеличить площадь соприкосновения воды с воздухом и тем самым получить глубокий эффект декорбанизации. Внутренняя поверхность декарбонизатора покрыта антикоррозийным материалом. Снизу в декарбонизатор подается воздух и углекислый газ из воды переходит в воздух и вместе с воздухом выдувается из декарбонизатора. Вода освободившаяся от углекислого газа поступает в бак под декарбонизатором, а из него насосами подается в водоподогреватель, а затем в вакуумный деаэратор, здесь вода полностью освобождается от углекислого газа, а содержание кислорода 30-50 мкг/кг. Условия работы декарбонизатора: t воды 20-250С содержание углекислого газа до декарбоонизатора 5мг экв/л, а после 1-2 мл экв/л. РН – 7,1 Жо – 6 мг экв/л. расход воздуха на 1 м3 – 14 м3 давление 120 мм водного столба. |