Работа 1 металлографические методы анализа металлов и сплавов

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

2.Порядок выполнения работы

3.Содержание отчета по работе

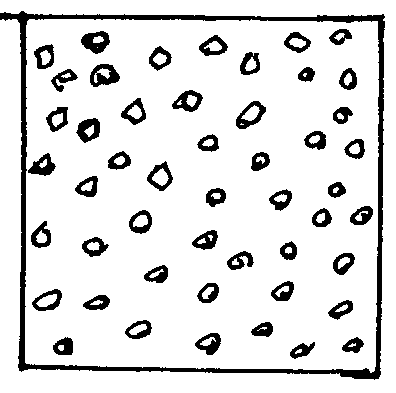

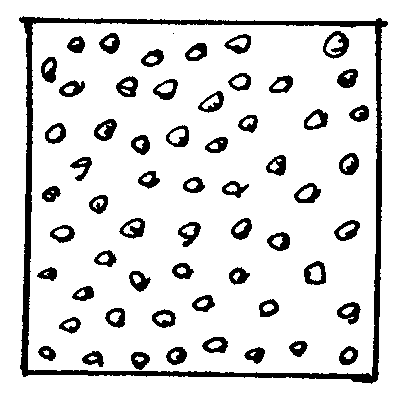

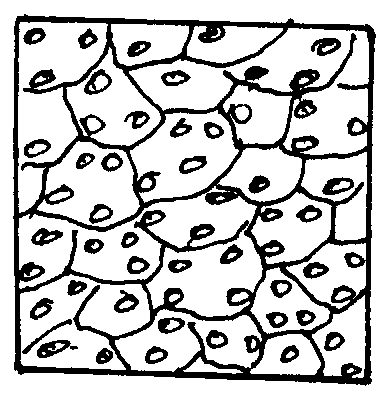

Работа № 12МИКРОАНАЛИЗ ЛЕГИРОВАННЫХ СТАЛЕЙЦель работы – Изучить состав, термическую обработку, структуру, свойства и назначение некоторых жаростойких и жаропрочных сталей 1.Краткие теоретические сведенияСтали, в которые введены специальные элементы, заметно изменяющие их определенные свойства, называются легированными сталями. Свойства легированных сталей зависят от того, какие элементы вводятся в сталь, в каком количестве и в какие взаимодействия вступают легирующие элементы с железом и углеродом. С железом легирующие элементы образуют твердые растворы и интерметаллидные соединения. По отношению к углероду легирующие элементы можно разделить на две группы:

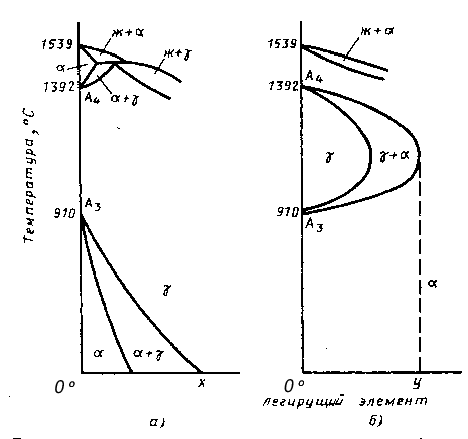

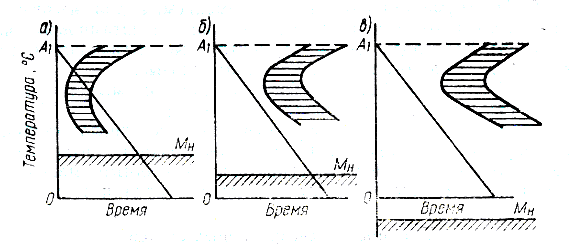

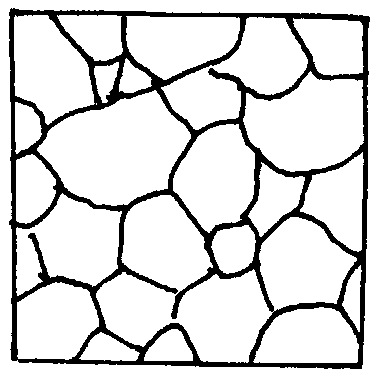

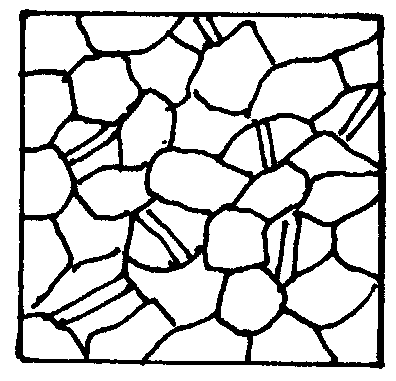

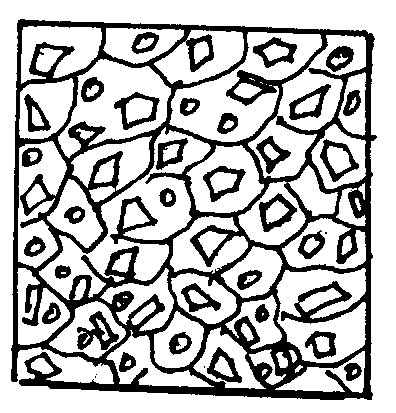

Легирующие элементы по влиянию на температурную область существования полиморфных модификаций железа можно разделить на две группы.  Рис. 18. Схемы влияния легирующих элементов на полиморфизм железа К элементам первой группы относится никель и марганец, они понижают температуру точки А3 и повышают температуру A4. В результате этого на диаграмме состояния железо – легирующий элемент наблюдается расширение области - фазы и сужение области существования - фазы (рис. Рис. 18). Как видно из диаграммы сплавы, имеющие концентрацию легирующего элемента больше указанной на рис. Рис. 18.а (точка «х») не испытывают фазовых превращений и при всех температурах представляет собой твердый раствор легирующего элемента в - железе. Такие сплавы называют аустенитными. Сплавы, частично претерпевающие превращение , называют полуаустенитными. Элементы второй группы (хром, молибден, вольфрам, ванадий, титан и др.) понижают температуру критической точки А4 и повышают температуру точки А3. Это приводит к тому, что при определенной концентрации легирующих элементов (точка «у» на рис. Рис. 18.б) область - фазы полностью замыкается и сплавы с концентрацией легирующих элементов больше, чем точка «у» при всех температурах состоят из твердого раствора легирующего элемента в - железе. Такие сплавы называются ферритными, а сплавы, имеющие лишь частичное превращение – полуферритными. Конструкционные легированные стали по структуре в нормализованном состоянии делятся на следующие классы: перлитный, мартенситный, аустенитный и ферритный. Каждый из классов целесообразно связать с диаграммой изотермического превращения аустенита (рис. Рис. 19). Для сталей перлитного класса кривая охлаждения пересекает диаграмму изотермического превращения аустенита и структура получается перлитной (рис. Рис. 19.а). Для сталей мартенситного класса скорость охлаждения выше критической и аустенит превращается в мартенсит (рис. Рис. 19.б).  Рис. 19. Диаграммы изотермического превращения аустенита для перлитного (а), мартенситного (б) и аустенитного (в) классов сталей (схема) Для сталей аустенитного класса диаграмма сдвигается еще больше вправо, а температура начала мартенситного превращения MНлежит ниже нуля, поэтому при охлаждении на воздухе структурных превращений не происходит и сохраняется структура аустенита. Стали, содержащие большое количество ферритообразующих элементов (Cr, Mo, W и др.) выделены в ферритный класс. Для обозначения марок легированных сталей принята буквенно-цифровая система. Буквами обозначают легирующие элементы: Хром – Х, кремний – С, Никель – Н, Титан – Т, Марганец – Г, Нниобий – Б, Медь – Д, алюминий – Ю, Молибден – М, Азот – А, Вольфрам – В, Бор – Р, Ванадий – Ф, Цирконий – Ц. Эти буквы, сочетаясь с цифрами определяют состав легированной стали. Цифры впереди марки указывают на содержание углерода в стали: одна – в десятых долях процента (инструментальные стали), а две или три цифры – в сотых долях процента. Если впереди марки цифры нет, то это значит, что сталь содержит либо 1 % С, либо больше. Цифры, стоящие за буквами, указывают на среднее содержание данного легирующего элемента в процентах. Если за буквой цифра отсутствует, это значит, что данного элемента в стали менее 1 %, если стоит цифра 1 – около 1,5 %. Буква А в конце марки обозначает, что сталь этой марки является высококачественной, имеет пониженное содержание серы и фосфора. Жаростойкие (окалиностойкие) стали Под действием окружающей среды может произойти разрушение металлов в результате коррозии. Различают химическую коррозию, протекающую при воздействии на металл газов и неэлектролитов, и электрохимическую коррозию, вызываемую действием электролитов: кислот, щелочей, солей. Стали, устойчивые к электрохимической коррозии, называют коррозионно-стойкими (нержавеющими), а стали, устойчивые к газовой коррозии при высоких температурах, называют жаростойкими (окалиностойкими). Повышение жаростойкости достигается введением в сталь, главным образом, хрома, а также алюминия или кремния. Эти элементы, обладая большим сродством к кислороду, чем железо, в процессе нагрева образуют защитные плотные пленки оксидов (Cr, Fe)2O3, (Al,Fe)2O3. Жаростойкость зависит от химического состава стали, а не от ее структуры. Введение в сталь 5-8 % Cr повышает жаростойкость до 700-750 °С, увеличение содержания хрома до 15-17 % делает сталь жаростойкой до 950-1000 °С. При одинаковом содержании хрома жаростойкость и ферритных и аустенитных сталей одинакова.  Рис. 20. Микроструктура стали 15Х25Т – легированной феррит Для изготовления различного рода высокотемпературных установок, деталей печей и газовых турбин применяют жаростойкие ферритные стали, например – 12Х17, 15Х25Т, и аустенитные, например – 20Х23Н13, 15Х25Н16Г7АР. Сталь 15Х25Т, содержит, в среднем, углерода 0,15 %, хрома 24-27 %, титана 0,9 %. Благодаря высокому содержанию хрома сталь относится к ферритному классу. В качестве термической обработки применяется отжиг при температуре 760 – 780 °С, структура – феррит (рис. Рис. 20). Сталь применяют для изготовления малонагруженных деталей печей; температура эксплуатации 800 – 1000 °С. Сталь 20Х23Н18, содержащая, в среднем, углерода 0,2 %, хрома 22-25 %, никеля 17-20 %, кремния 1 %, относится к аустенитному классу; сталь подвергают закалке с температуры 1020 °С, структура – легированный аустенит (рис. Рис. 21). Сталь применяют для изготовления муфелей печей, направляющих, деталей вентиляторов, жаростойкость сохраняется до 800 – 1000 °С.  Рис. 21. Микроструктура стали 20Х23Н18 – легированной аустенит Сплав Х20Н80 (20 % хрома, 80 % никеля) используют как жаростойкий с повышенным электросопротивлением для электронагревателей печей. Жаростойкость 1050 – 1100 °С. Для изготовления электронагревателей печей используют жаростойкие стали, легированные дополнительно алюминием: Х13Ю4, Х23Ю5Т - структура близка к представленной на рис. Рис. 20. Жаропрочные стали Жаропрочными называют, стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью. Если при высокой температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести при этой температуре и оставить его под нагрузкой длительное время, то он в течение всего времени действия температуры и нагрузки будет деформироваться с определенной скоростью. Это явление получило название ползучести, развитие которой со временем может привести к разрушению металла. Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью. Жаропрочность характеризуется условным пределом ползучести и пределом длительной прочности. Под условным пределом ползучести понимают напряжение, которое вызывает за установленное время испытания при данной температуре заданное удлинение образца. Предел ползучести обозначают с числовыми индексами, например Пределом длительной прочности называют наибольшее напряжение, вызывающее разрушение металла за определенное время при постоянной температуре. Предел длительной прочности обозначается с двумя числовыми индексами, например Жаропрочность стали зависят от величины сил межатомной связи, а также от структуры. Повышение жаропрочности стали достигается легированием твердого раствора (феррита или аустенита), приводящим к увеличению энергии связи между атомами, в результате чего задерживается процесс диффузии, а температура рекристаллизации возрастает. Жаропрочные стали должны иметь специальную структуру, состоящую из твердого раствора и вкрапленных в него и расположенных по границам зерен дисперсных карбидов и интерметаллидных фаз. Такая структура получается в результате закалки с высоких температур и последующего высокотемпературного длительного отпуска (старения). Различают жаропрочные стали перлитного, мартенситного и аустенитного классов. Стали перлитного класса применяют для изготовления деталей и узлов энергетических установок, работающих длительное время ( 10000 – 200000 ч) при температурах не выше 500-580 °С и сравнительно мало нагруженных. Для паропроводных и пароперегревательных труб с рабочей температурой 600 °С применяют низколегированные стали, содержащие Cr, V, Mo, Nb: 12Х1МФ, 15Х1М1Ф, 12Х2МФСР.  Рис. 22. Микроструктура стали 15Х1М1Ф – сорбит Сталь 15Х1М1Ф (углерод 0,1 – 0,16 %, хром 1,1 – 1,4 %, молибден 0,9 – 1,1 %, ванадий 0,2 – 0,25 %) относится к перлитному классу, подвергается закалке с температуры 1000 °С и высокому отпуску 660 – 700 °С, 2-3 часа. Структура – сорбит, состоящий из легированного феррита с равномерно распределенными частицами карбидов (рис. Рис. 22), предел длительной прочности Стали мартенситного класса предназначены для изделий, работающих при температурах 450-600 °С и от перлитных сталей отличаются повышенной жаростойкостью в атмосфере пара или топочных газов. К ним относятся высокохромистые (8-13 % Cr) стали, добавочно легированные W, Mo, V, Nbи В – 15Х11МФ, 15Х5М, 11Х11Н2В2МФ и др.  Рис. 23. Микроструктура стали 15Х11М1Ф – сорбит Для изготовления рабочих лопаток паровых турбин используется сталь 15Х11МФ (углерод 0,12 – 0,19 %, хром 10,0 – 11,5 %, молибден 0,6 – 0,8 %, ванадий 0,25 – 0,4 %), которую подвергают закалке на воздухе (масле) от 1050-1100 °С и отпуску 680-750 °С. Структура термически обработанной стали – сорбит, состоящий из смеси легированного феррита и мелких карбидов (рис. Рис. 23) обеспечивает необходимую жаропрочность ( Стали аустенитного класса, по жаропрочности превосходят перлитные и мартенситные стали и используются при температуре выше 600 °С. Аустенитные стали по способу упрочнения подразделяют на три группы:

Наиболее высокими показателями жаропрочности обладают стали с карбидным или интерметаллидным упрочнением.  Рис. 24. Микроструктура стали 37Х12Н8Г8МХ – аустенит и карбиды К сталям с карбидным упрочнением относятся, например, 45Х14Н14В2М, 37Х12Н8Г8МФБ, 40Х15Н7Г7Ф2МС. Их применяют в газотурбостроении. Сталь 37Х12Н8Г8МФ (содержание углерода 0,34-0,4 %, хрома 11,5-13,5 %, никеля 7-9 %, марганца 7,5-9,5 %, молибдена 1,1-1,4 %, ниобия 0,25-0,45 %, ванадия 1,25-1,55 %) подвергают закалке с температуры 1170-1190 °С (вода, воздух) и старению 800 °С, 8-10 часов; Самыми жаропрочными являются аустенитные стали с интерметаллидным упрочнением, например, 10Х11Н20Т3Р, 10Х11Н23Т3МР.  Рис. 25. Микроструктура стали 10Х11Н20Т3Р – аустенит, интерметаллиды и карбиды Для формирования выделений упрочняющей интерметаллидной фазы типа Ni3(Al, Ti) в сталь вводят небольшие добавки алюминия (до 0,5 %). При старении возможно также образование карбидов TiC. Сталь 10Х11Н20Т3Р (содержание углерода 0,1 %, хрома 10-12,5 %, никеля 18-21 %, титана 2,3-2,8 %, алюминия до 0,5 %, бора 0,008-0,02 %) упрочняют закалкой от 1060-1080 °С и старением при 700 °С (3-8 ч) ( Микроструктура этой стали представлена на рис. Рис. 25. 2.Порядок выполнения работы

3.Содержание отчета по работе

|