Работа 1 металлографические методы анализа металлов и сплавов

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

2.Порядок выполнения работы

3.Содержание отчета по работе

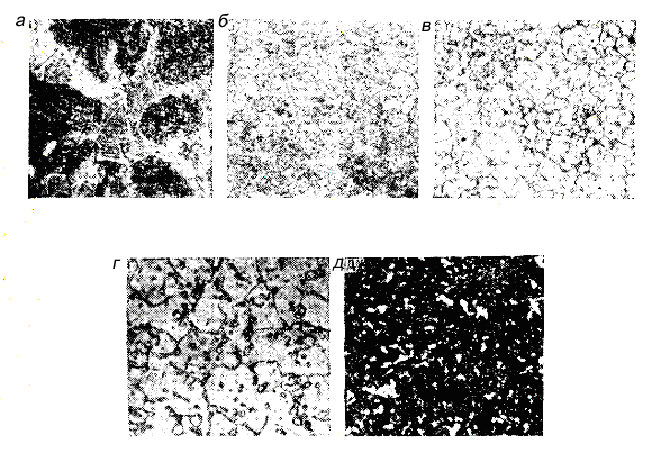

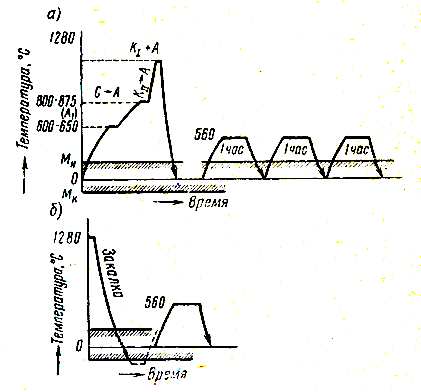

Работа № 11ТЕРМИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНОЙ УГЛЕРОДИСТОЙ И БЫСТРОРЕЖУЩЕЙ СТАЛЕЙЦель работы - установить влияние температуры отпуска на структуру и твердость закаленных углеродистой стали У8 и быстрорежущей стали Р18, изучить микроструктуру этих сталей в исходном и закаленном состояниях и после отпуска. 1.Краткие теоретические сведенияИнструментальные стали применяются для изготовления режущего и мерительного инструментов и штампов. Для режущего инструмента основными свойствами стали, являются твердость, прочность и износостойкость режущей кромки при достаточно вязкой сердцевине. Для инструмента, работающего при больших скоростях резания, сталь должна быть также и теплостойкой, т.е. сохранять свои свойства при нагреве. Углеродистые инструментальные стали содержат от 0,7 до 1,3 % углерода. Они маркируются буквой У и цифрой, показывающей содержание углерода в десятых долях процента (У7, У8, У9, У10, У11, У12, У13). Маркировка может иметь вид: сталь У10А, что соответствует углеродистой стали с содержанием С1 %, высокого качества (S и P < 0,025 %). Термическая обработка углеродистых инструментальных сталей состоит в закалке с температуры Aс1 + (30-40 °С) и последующем низком отпуске при 160-200 °С. Доэвтектоидную сталь У7 закаливают с температуры Ас3 + (30-40 °С). Охлаждение при закалке производят в воде, так как аустенит углеродистых сталей неустойчив и критические скорости закалки у этих сталей большие. Твердость поверхности инструмента при содержании углерода в стали более 0,8 % (У8А) и 1 % (У10А) равна 63-65 НRС. Углеродистые инструментальные стали используют для резания только с малыми скоростями, так как при нагреве инструмента выше 190-200 ° происходит изменение структуры, мартенсит распадается на троостит и даже сорбит и твердость снижается. Для изготовления инструментов больших размеров и сложной конфигурации применяются легированные инструментальные стали, содержащие, кроме углерода, хром, марганец, кремний, вольфрам и ванадий в сумме примерно от 1 до 5%. По своим режущим свойствам легированные стали такие, как 9ХС, ХВГ, ХВСГ и другие, мало отличаются от углеродистых, но сохраняют высокую твердость при резании до 220-250 °С и обладают большей прокаливаемостью. Для изготовления режущего инструмента, работающего при больших скоростях резания, широко применяют быстрорежущую сталь марки P18 (0,75 %С, 18 % W, 4% Сr, 1 % V), отличающуюся высокой теплостойкостью и хорошей технологичностью. В литом состоянии структура стали Р18 представляет собой перлит, ледебурит и вторичные карбиды. Количество карбидной фазы достигает 28 %. Происходит разрушение ледебуритной эвтектики, размельчения и равномерного распределения карбидов, литая быстрорежущая сталь подвергается ковке и последующему отжигу.  Рис. 15. Микроструктура быстрорежущей стали марки Р18 (х 500): а - после литья - ледебурит, перлит, вторичные карбиды; б - после ковки и отжига - сорбит, первичные и вторичные карбиды; в - после закалки в масле - первичные карбиды, мартенсит закалки и аустенит остаточный; температура закалки 1280 °С; г - то же, что и в, но температура закалки 1300 °С; д - после окончательной термической обработки - мартенсит отпуска и первичные карбиды После ковки и отжига структура стали, состоит из сорбитообразного перлита и равномерно распределенных измельченных первичных и вторичных карбидов. Структура стали Р18 после различных термических воздействий представлена на рис. Рис. 15. Закаливается сталь Р18 с 1280 °С, режимы обработки приведены на рис. Рис. 16. Высокая температура закалки необходима для возможно полного растворения вторичных карбидов вольфрама, молибдена и ванадия и получения высоколегированного аустенита; это обеспечивает получение после закалки высоколегированного теплостойкого мартенсита. Первичные карбиды не растворяются и тормозят рост зерна аустенита, поэтому при нагреве, близком к температуре плавления, в быстрорежущих сталях сохраняется мелкое зерно. Если закаливать сталь Р18 с более низких температур, то полученный мартенсит будет недостаточно легирован и его устойчивость, а, следовательно, и теплостойкость будет ниже. Чтобы избежать образования трещин из-за плохой теплопроводности стали нагрев под закалку производят ступенчато с остановками: первой - при 600-650 °С (15-20 мин), второй - при 800-850 °С (10-15мин). Возможна также остановка при температуре 1000-1100 °С 3-5 мин. При более высоких температурах нагрев стали производится быстро, чтобы снизить окисление, обезуглероживание и уменьшить рост зерна. С этой же целью устанавливается время выдержки при максимальной температуре. Оно должно выбираться из расчета 10-12 с на 1 мм диаметра инструмента. При Т=1280 °С структура стали состоит из легированного аустенита и нерастворенных карбидов тугоплавкого металла (7-10 %).  Рис. 16. График термической обработки быстрорежущей стали марки Р18 После закалки микроструктура стали Р18 состоит из мартенсита, нерастворенных карбидов и остаточного аустенита в количестве примерно 30-35 % (рис. Рис. 16). Повышенное содержание остаточного аустенита после закалки объясняется тем, что температура конца мартенситного превращения у быстрорежущих сталей лежит в области отрицательных температур. Остаточный аустенит понижает твердость стали, которая после закалки составляет 60-62 HRC и режущие свойства инструмента. После закалки сталь подвергается отпуску, основное назначение, которого добиться превращения остаточного аустенита в мартенсит. В процессе однократного отпуска стали Р18 только часть остаточного аустенита превращается в мартенсит. Чтобы оставшийся остаточный аустенит перешел в мартенсит, применяется двух- или трехкратный отпуск при 560 °С с выдержкой 60 мин и охлаждением на воздухе.  Рис. 17. Микроструктура стали Р18 после закалки и отпуска: мартенсит и карбиды и аустенит остаточный В процессе выдержки при отпуске из мартенсита и остаточного аустенита выделяются дисперсные карбиды в основном типа М6С, т.е. происходит дисперсионное твердение, которое приводит к повышению твердости и теплостойкости стали. При этом аустенит, обедняется углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже температуры Режущие свойства некоторых видов инструментов (фасонные резцы, сверла, фрезы, протяжки и др.) дополнительно улучшают созданием на их поверхностях, на основе ХТО, тонкого слоя (10-50 мкм) нитридов или карбонитридов. Такой слой характеризуется высокой твердостью (HV1000 и более) и износостойкостью. Его получают газовым или ионным азотированием, напылением нитридов титана. Технологическим направлением повышения качества инструмента является его производство из распыленных порошков. Благодаря сильному измельчению карбидов и равномерному их распределению в спеченной стали стойкость инструмента увеличивается в 1,5 - 2 раза (марки стали Р6М5К5-МП, P9M4K4-MП). Быстрорежущие стали (ГОСТ 19265—73) умеренной теплостойкости (620 °С) рекомендуются для всех видов инструмента при обработке углеродистых и легированных сталей. Наиболее часто применяют стали Р18, Р6М5. Для обработки высокопрочных, коррозионно-стойких и жаропрочных сталей и сплавов применяют стали, содержащие кобальт Р18К5Ф2, Р9К5, Р6М5К5, Р9М4К8, Р2АМ9К5, Р2АМ9К5 с повышенной теплостойкостью (630 °С). Для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами, нашла применение сталь Р12ФЗ с высоким содержанием ванадия. Все стали, обладают хорошим сопротивлением износу. |