Краткие сведения из теории микроанализа.

Зарисовка и описание принципиальной схемы оптической системы металлографического микроскопа,

Зарисовки и описания микроструктуры:

выявленной на нетравленом шлифе;

однофазной, выявленной травлением в 3-5 - процентном растворе HNO3 в спирте;

двухфазной, выявленной травлением в 3-5 -процентном растворе HNO3 в спирте.

Работа № 10 ОПРЕДЕЛЕНИЕ ПРОКАЛИВАЕМОСТИ СТАЛИ

Цель работы - ознакомление с методами определения прокаливаемости.

1.Краткие теоретические сведения

Под прокаливаемостью стали понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой на большую или меньшую глубину.

Под закаливаемостью стали, понимают ее способность повышать твердость в процессе закалки.

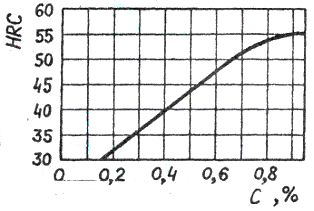

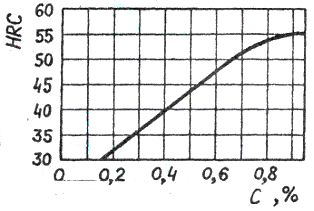

Рис. 7. Твердость полумартенситной зоны в зависимости от содержания в стали углерода

За глубину проникновения в сталь закаленной зоны обычно принимается расстояние от поверхности стали до полумартенситной структуры (50 % мартенсита + 50 % троостита). Определение такой структуры по микроструктуре вызывает затруднения, поэтому полумартенситная зона всегда определяется по твердости. Твердость полумартенситной структуры зависит от содержания углерода и легирующих элементов в стали (рис. Рис. 7). Прокаливаемость зависит от следующих факторов:

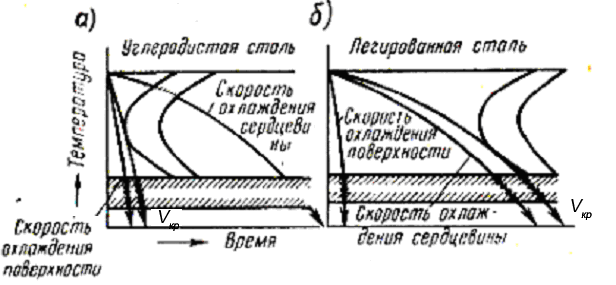

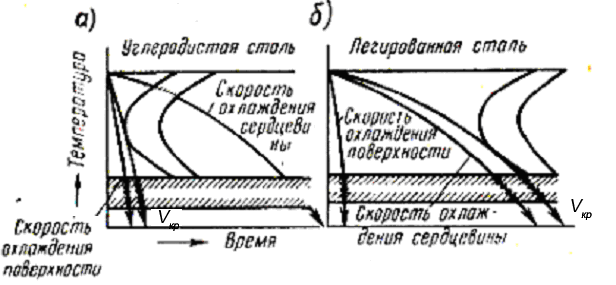

Химического состава стали. Все элементы, растворяющиеся в аустените при температуре закалки (кроме кобальта), замедляют превращения переохлажденного аустенита и повышают прокаливаемость. Наиболее существенно повышают прокаливаемость марганец, молибден, никель, хром, вольфрам, кремний, бор. Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки уменьшается только, если легирующие элементы растворены в аустените. Если легирующие элементы находятся в виде избыточных частиц карбидов, то они не повышают устойчивость аустенита и могут ее уменьшить, так как карбиды служат готовыми зародышами, облегчающими распад аустенита. Карбиды титана, ниобия и ванадия при нагреве под закалку обычно не растворяются в аустените и понижают прокаливаемость. Легирующие элементы, находящиеся в виде карбидов, не только создают дополнительные центры, способствующие распаду аустенита, но и измельчают его зерно, что также увеличивает критическую скорость закалки и уменьшает прокаливаемость. Элементы, повышающие прокаливаемость, увеличивают инкубационный период (время до начала распада переохлажденного аустенита), т.е. сдвигают вправо С-образные кривые изотермического распада аустенита (рис. Рис. 8).

Величины зерна. В углеродистой стали при укрупнении зерна от балла 6 до балла 1 - 2 глубина закаленного слоя возрастает в 2 - 3 раза. Почти все легирующие элементы в той или иной степени уменьшают склонность аустенитного зерна к росту. Наиболее заметно в этом отношении влияют титан, ванадий, цирконий, ниобий, вольфрам, молибден. Из них первые четыре элемента влияют наиболее сильно. Никель, кремний, кобальт, медь мало влияют на размер зерна. Исключение составляют марганец и бор, которые способствуют увеличению склонности зерна аустенита к росту.

Температуры нагрева. Увеличение температуры и длительности нагрева повышают прокаливаемость.

Охлаждающей способности закалочной среды (воздух, масло, вода и др.), а также величины изделия. Чем больше изделие, тем меньше прокаливаемость. Чем интенсивнее охлаждающая способность закалочной жидкости, тем больше прокаливаемость.

Рис. 8. Критические скорости охлаждения для углеродистой (а) и легированной (б) стали

Несквозная прокаливаемость стали объясняется тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине.

Чтобы закалить сталь на мартенсит надо охлаждать ее со скоростью, больше критической  . Критической скоростью закалки называется минимальная скорость охлаждения, при которой аустенит переохлаждается до температуры мартенситного превращения . Критической скоростью закалки называется минимальная скорость охлаждения, при которой аустенит переохлаждается до температуры мартенситного превращения  и переходит в мартенсит. С уменьшением критической скорости закалки прокаливаемость увеличивается. и переходит в мартенсит. С уменьшением критической скорости закалки прокаливаемость увеличивается.

Кроме того, под критической скоростью закалки следует понимать скорость, соответствующую вектору, касательному к первой С–образной кривой изотермического распада аустенита (рис. Рис. 8). На рис. Рис. 8 также видно, что для легированных сталей С – образные кривые изотермического распада аустенита значительно смещаются вправо, что и приводит к резкому уменьшению критической скорости охлаждения.

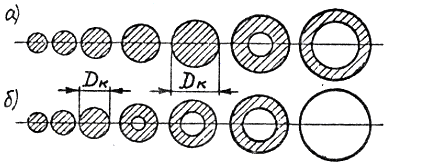

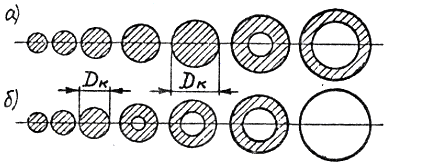

Максимальный диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром DK. Критический диаметр определяет размер сечения изделия, прокаливающегося насквозь, т. е. получающего высокую твердость, а после отпуска и высокие механические свойства по всему сечению. В связи с этим прокаливаемость нередко определяют по глубине закаленного слоя со структурой 95 % мартенсита. Критический диаметр для структуры 95 % мартенсита примерно на 25% меньше критического диаметра, определенного по полумартенситной зоне. Полная прокаливаемость на структуру 99,9 % мартенсита составляет 50 % полумартенситной прокаливаемости.

Прокаливаемость является важнейшим свойством стали. Это особенно важно для ответственных деталей (коленчатые валы, шестерни, валы). Кроме того, стали с повышенной прокаливаемостью можно закаливать в менее резких охладителях, чем вода, например, в масле и даже на воздухе, что уменьшает внутренние напряжения и коробление деталей.

Для каждого охладителя есть свое максимальное сечение, прокаливающееся насквозь.

Критический диаметр сталей колеблется в больших пределах и зависит в основном от содержания в стали легирующих элементов.

Минимальный критический диаметр для углеродистой стали, составляет 10 мм, но может повышаться и до 15, 20, 25 мм в зависимости от размера природного зерна, содержания в стали на максимуме марганца (0,6 %) и присутствия в стали в максимально допустимых количествах случайных примесей (хрома до 0,3 %, никеля до 0,2 %, меди до 0,1% и других элементов, повышающих прокаливаемость). Максимальный критический диаметр достигает и

200 мм, например у легированных сталей 38ХНЗВА, 38ХНЗМФА, 38Х2Н2МА, 18X2H4MA.

Для определения критического диаметра образца могут быть применены два метода: метод пробной закалки и метод торцевой закалки.

Рис. 9. Прокаливаемость цилиндрических образцов из одной и той же стали, закаленных в воде (а) и масле (б);  - критический диаметр; - критический диаметр;  - закаленная зона - закаленная зона

При определении прокаливаемости по методу пробной закалки изготавливают цилиндрические образцы из одной и той же стали, но с разной величиной диаметра, и производят их закалку в одинаковых условиях (рис. Рис. 9). Затем каждый цилиндр разрезают тонким наждачным кругом поперек продольной оси или вырезают шайбу. Затем замеряют твердость HRC по диаметру от периферии к центру. По результатам измерений строят график изменения твердости от охлаждаемой поверхности по радиусу к центру шайбы в координатах HRC=f(R). Затем на оси HRCоткладывают значения твердости полумартенситной зоны и проводят горизонтальную линию до пересечения с графиком HRC=f(R). Проекции точек пересечения на горизонтальную ось определят границу закаленного участка. Последовательно разрезая ряд образцов и проводя измерения твердости определяют величину диаметра образца, закаленного по всему поперечному сечению, то есть величину критического диаметра. Однако этот метод отличается трудоемкостью, связанной с проведением большого числа измерений.

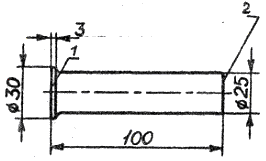

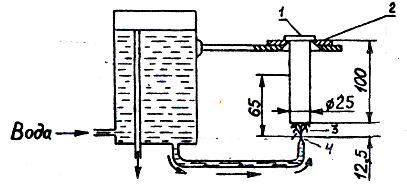

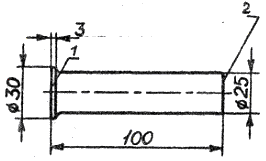

Рис. 10. Форма образца для определения прокаливаемости стали по методу торцевой закалки: 1 – головка; 2 – охлаждаемый торец

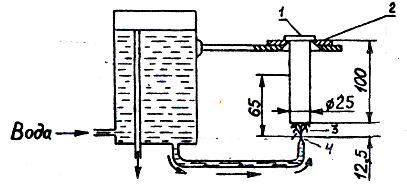

Прокаливаемость стали чаще определяют методом торцевой закалки (ГОСТ 5657—69). Цилиндрический образец определенной формы и размеров (рис. Рис. 10), нагретый до заданной температуры, охлаждают водой с торца на специальной установке (рис. Рис. 11). При этом обеспечиваются следующие условия:

Охлаждается только торец образца.

Высота струи 12,5 мм.

Рис. 11. Установка для определения прокаливаемости по методу торцевой закалки

Постоянное давление воды и ее температура.

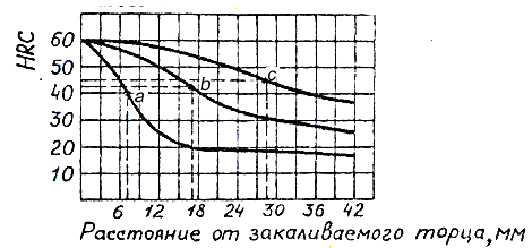

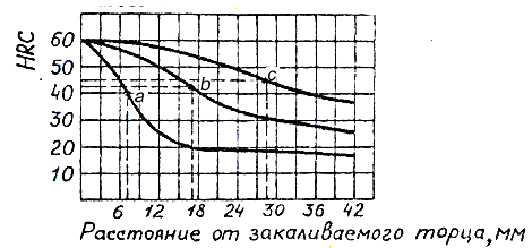

Рис. 12. Распределение твердости по длине образца при определении прокаливаемости по методу торцевой закалки трех марок стали: а – углеродистой; в – хромистой; с - хромоникельмолибденовой

После охлаждения измеряют твердость по длине (высоте) образца от торца. Для определения твердости необходимо по образующей образца прошлифовать с двух противоположных сторон полоску шириной 2 мм и, начиная от торца, через 1,5-2 мм замерять на одной из них твердость по длине образца. Так как скорость охлаждения убывает по мере увеличения расстояния от торца, будет уменьшаться и твердость. Результаты испытаний выражают графически в координатах твердость - расстояние от охлаждаемого торца (рис. Рис. 12). Определив расстояние от торца до участка с твердостью, соответствующей полумартенситной зоне стали с различной степенью легирования (рис. Рис. 12, сталь 40, 40Х, 40ХНМ) можно по специальным номограммам (рис. Рис. 13) найти критический диаметр. Твердость полумартенситной зоны для исследуемых сталей составляет: НRС 40 для стали 40; НRС 42,5 для хромистой стали; HRC 45 для хромоникельмолибденовой стали (пунктирные линии на рис. Рис. 12). По полученному графику HRC=f(l) по методике, изложенной выше для метода пробной закалки, находят расстояние от закаливаемого торца до полумартенситной зоны (lторцевое) (проекции точек а, в, с на горизонтальную ось). Для первой стали это расстояние равно около 7 мм, для второй - 17 мм и для третьей - 28,5 мм (рис. Рис. 12).

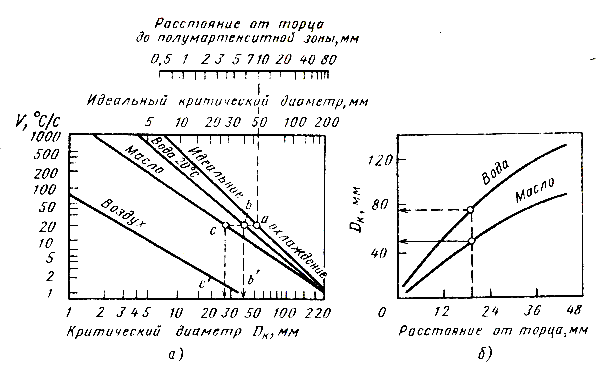

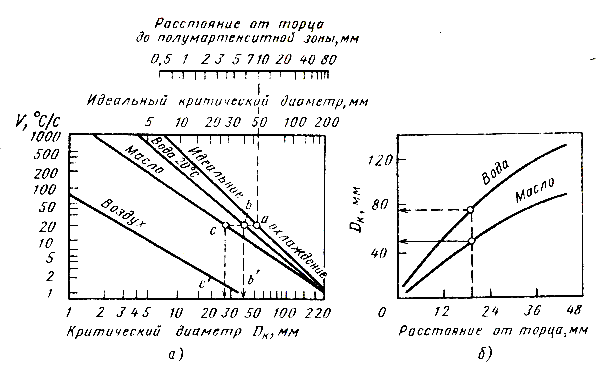

Рис. 13. Определение прокаливаемости стали (М. Е. Блантер): а - номограмма; б — диаграмма (ГОСТ 5657—69)

Определение критического диаметра по диаграмме рис. Рис. 13.б производится по схеме, указанной на этом рисунке. Для определения критического диаметра по номограмме Блантера (рис. Рис. 13.а) вводят понятие идеального критического диаметра, которым является наибольший диаметр образца, прокаливаемого насквозь. От идеального критического диаметра можно перейти к реальному критическому диаметру, используя номограмму, приведенную на рис. Рис. 13.б и схему, приведенную на этой номограмме. Для этого на верхней шкале находят полученные значения lторцевое, из этой точки опускают перпендикуляр до пересечения с линией «идеальное охлаждение». Через эту точку проводят горизонтальную линию до пересечения с линией «вода», «масло», «воздух». Проекции этих точек пересечения на нижнюю шкалу номограммы Блантера дают значение  . .

Таким образом, применение метода торцевой закалки упрощает экспериментальные трудности при определении прокаливаемости стали и нахождении критических диаметров.

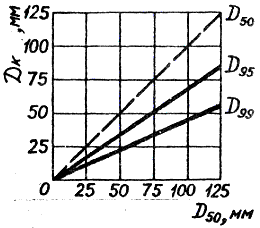

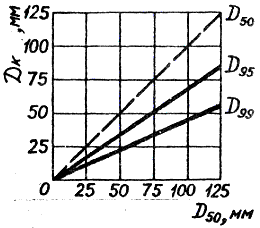

Рис. 14. График для определения полной прокаливаемости по данным для полумартенситной прокаливаемости

Определив значение критического диаметра по полумартенситной зоне  , можно определить критический диаметр по мартенситной зоне ( , можно определить критический диаметр по мартенситной зоне ( или или  ). Для этого надо воспользоваться графиком, приведенным на рис. Рис. 14, откуда следует, что критический диаметр ). Для этого надо воспользоваться графиком, приведенным на рис. Рис. 14, откуда следует, что критический диаметр  составляет примерно 3/4 от полумартенситного, а критический диаметр составляет примерно 3/4 от полумартенситного, а критический диаметр  примерно в 2 раза меньше полумартенситного. примерно в 2 раза меньше полумартенситного.

|

Скачать 0.71 Mb.

Скачать 0.71 Mb.