Работа 1 металлографические методы анализа металлов и сплавов

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

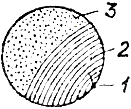

Работа № 1МЕТАЛЛОГРАФИЧЕСКИЕ МЕТОДЫ АНАЛИЗА МЕТАЛЛОВ И СПЛАВОВЦель работы - ознакомление с методикой приготовления макро- и микрошлифов и освоение методов выявления макроскопического строения и дефектов стали. 1.МАКРОСКОПИЧЕСКИЙ АНАЛИЗ1.1.Назначение макроскопического анализа и приготовление макрошлифаМакроструктура - это строение металлов и сплавов, наблюдаемое невооруженным глазом или при увеличении до 50 раз с помощью лупы или бинокулярного микроскопа. Макроскопический анализ применяется для выявления в металле дендритного строения, усадочной рыхлости, газовых раковин, трещин, пустот, шлаковых включений, ликвации серы и фосфора, расположения волокон в поковках и штамповках, структурной неоднородности, качества сварных соединений и т.п. Макроструктура может быть исследована непосредственно на поверхности детали, в изломе, но чаще - на специально вырезанном образце (темплете). Подготовленная для исследования макроструктуры поверхность называется макрошлифом. Поверхность обрабатывают на фрезерном или плоскошлифовальном станке, а затем шлифуют. При шлифовании применяют набор шлифовальной бумаги с различным зерном абразива. Шлифование начинают бумагой с более крупным зерном. Далее переходят на бумагу с более мелким зерном, при этом меняют направление шлифования на 90°. Шлифование продолжают до полного выведения рисок от предыдущей более крупной бумаги. Повторяют эту операцию с переходом на более мелкое зерно абразива несколько раз. После каждой шлифовальной операции образец промывают водой для удаления остатков абразива. После полного шлифования образцы промывают, протирают ватой и подвергают травлению. 1.1.1.Исследование изломовИсследование изломов производится невооруженным глазом при помощи лупы 5-10 - кратного увеличения или бинокулярного микроскопа при увеличении в 20-40 раз. По излому судят о величине зерна, наличии крупных дефектов, вязкости металла и т.д. Различают три вида излома: вязкий, хрупкий и усталостный. Вязкий излом (рис. Error: Reference source not found) образуется при однократном статическом или динамическом нагружении, которое вначале вызывает пластическую деформацию, которая проявляется в виде вытянутых зон по краям образца, а затем разрушение. Излом имеет волокнистое, а в середине иногда зернистое строение. В изломе наблюдаются неровности и выступающие края.  Рис. 1 Строение вязкого излома Хрупкий излом (рис. Error: Reference source not found) образуется при однократном статическом или динамическом нагружении без заметной предварительной пластической деформации. Излом имеет зернистое строение. Зерна могут быть и крупного, и очень мелкого, почти фарфоровидного строения.  Рис. 2 Строение хрупкого излома Усталостный излом (рис. Error: Reference source not found) образуется в результате возникновения и дальнейшего постепенного развития трещины под влиянием многократных повторно-переменных нагрузок. Трещина начинает развиваться от места максимальной концентрации напряжений. Этим местом могут быть надрезы, царапины, риски, резкие переходы от одного сечения к другому, следы коррозии, дефекты металлургического происхождения - раковины, шлаковые включения и др.  Рис. 3 Строение усталостного излома Усталостный излом имеет три зоны:

1.1.2.Выявление общей ликвации и полосчатости строенияОбщая ликвация, полосчатое строение стали и дефекты, нарушающие сплошность металла, выявляются травлением отшлифованной поверхности образца. Травление производится в реактиве следующего состава: 85 г хлористой меди, 53 г хлористого аммония и 1000 см3 воды.

На участках макрошлифа в местах расположения пор, трещин, неметаллических включений и т.п. не образуется осадка меди, в результате чего и выявляется характер расположения этих дефектов, связанных с ликвацией (химической и структурной неоднородностью) и полосчатостым строением. Более темные участки указывают на повышенное содержание фосфора и других примесей, а темные нитевидные - на неметаллические вытянутые включения (рис. Error: Reference source not found). Слои, закаленные с нагревом ТВЧ или цементованные принимают после травления более темную окраску. На кованых и штампованных деталях выявляется волокнистое строение (рис. Error: Reference source not found).  Рис. 4 Макроструктура детали, изготовленной путем гибки прокатанного металла.  Рис. 5 Макроструктура детали, изготовленной путем холодной высадки головки прокатанного металла. 1.1.3.Выявление ликвации серыВыявляют способом Баумана: макрошлиф хорошо протирают спиртом и накладывают на шлифованную поверхность лист глянцевой бромосеребряной фотобумаги, смоченной в 5-процентном водном растворе серной кислоты. Наличие в стали серы вызывает после фиксирования в гипосульфите потемнение бумаги. |