Автоматизация технологического процесса пикового подогрева воды на ТЭЦ. Курсовая работа по Т. Работы Автоматизация технологического процесса пикового подогрева воды на тэц

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

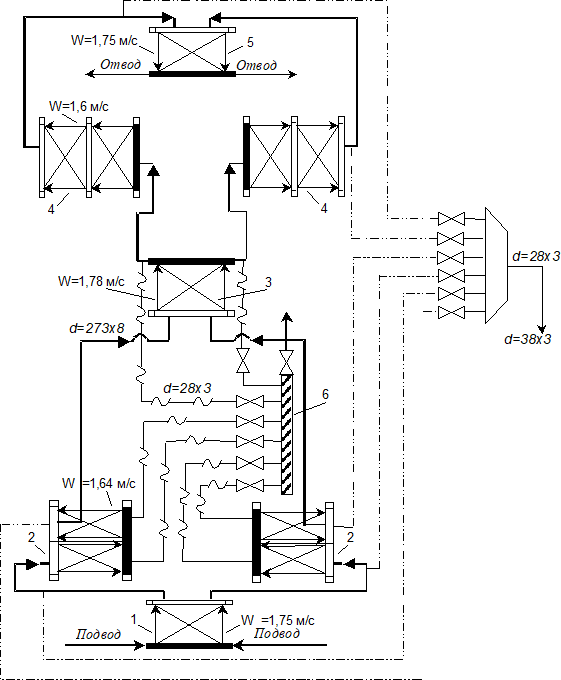

Краткая характеристика топлива Мазут, который используется в качестве котельного топлива является конечным продуктом перегонки нефти. Мазут представляет собой темно-бурую жидкость с преобладающим содержанием предельных и не предельных углеродов и незначительным содержанием кислот, азота, золы и влаги. Качество мазута характеризуется вязкостью, температурой застывания и вспышки, теплотой сгорания, а также содержанием серы. Условная вязкость - это отношение времени истечения некоторого количества мазута ко времени истечения того же количества воды при тех же условиях. Температура вспышки – температура, при которой пары той или иной горючей жидкости, находящиеся над нею, вспыхивают при поднесении к ним пламени, а сама жидкость не воспламеняется. Топочный мазут по содержанию в нем серы делится на три группы: малосернистые, сернистые, и высокосернистые. Механизм горения мазута В топочных устройствах мазут сжигается в распыленном состоянии — в виде капель в потоке воздуха. Горение распыленного, топлива зависит от качества распыления, от среднего диаметра капель, скорости воспламенения, коэффициента избытка воздуха. Механизм горения распыленного топлива осуществляется путем умножения очагов самовоспламенения множества капель, при этом процессу горения каждой капли предшествуют стадии ее нагревания и испарения. В итоге горение каждой отдельной капли, поступившей в топочное устройство, происходит в паровой фазе, которая появляется и увеличивается по мере испарения с поверхности нагретой капли паров горючего. В результате вокруг каждой капли образуется сферическая зона, насыщенная парами горючей жидкости. При наличии окислителя и достижении температуры воспламенения происходит загорание паров жидкости на внешней части сферической поверхности в тонком слое, называемым фронтом горения. Выделяющаяся при этом теплота способствует еще более интенсивному испарению капли. Таким образом, скорость сгорания мазута, определяемая скоростью его испарения с поверхности капли, многократно увеличивается при распылении жидкого топлива не мелкие капли. Поэтому важнейшим этапом подготовки жидкого топлива к сжиганию является распыление его на мельчайшие частицы. Например, из капли диаметром 1 мм дроблением может быть получено 10000000 капель диаметром 10 мкм. Площадь поверхности испарения при этом увеличивается в 100 раз. При распылении мазута получают капли разных размеров — от нескольких десятков до сотен микрометров. Наиболее мелкие капли испаряются и воспламеняются первыми, способствуя испарению и воспламенению более крупных. При сжигании мазута для испарения его наиболее тяжелых фракций требуется прогрев капель до температур порядка 400 °С и даже выше. При этом происходит термическое разложение топлива с образованием газообразной и твердой фаз (сажа, кокс), которые сгорают так же, как и частицы твердого топлива. Раскаленные частицы сажи и кокса в пламени определяют высокую светимость факела. Таким образом, процесс сжигания мазута состоит из следую- щих последовательных стадий: 1)распыление топлива и образование горючей смеси; 2)воспламенение и горение горючей смеси. Эффективность сжигания мазута в значительной степени зависит от первых подготовительных этапов, определяемых работой топливо сжигающих устройств — мазутных форсунок. Постановка задачи на разработку системы автоматического управления За последнее время уровень развития электроники и микроэлектроники многократно вырос. Существующий уровень автоматизации перестал удовлетворять возрастающим требованием нашего времени. Низкая надежность и точность аппаратуры приводят к большим экономическим затратам и ухудшению условий труда. Основная цель разработки новой системы – повышение экономической эффективности производства. Основные функции создаваемой системы заключаются в следующем: Управление работой технологического объекта; Предоставление возможности оперативного контроля; Ведение информационной базы об объекте управления; Мониторинг процесса. Основываясь на практике внедрения автоматических систем управления на других предприятиях подобного профиля, предлагается установить на промышленную котельную одну из систем, предназначенную для решения задач автоматического управления технологическим процессом в реальном масштабе времени, имеющую распределенную структуру и взаимодействующую с объектом управления через микропроцессорный контроллер. Информация о контролируемых и регулируемых параметрах будет поступать на контроллер. Он будет её обрабатывать и выдавать управляющие воздействия. Далее информация об объекте управления передается на ведущую систему, которая управляет работой самого контроллера. Введение такой иерархии позволяет четко распределить функции между системами. Ведущая система будет установлена на ПЭВМ, прочно вошедшую во все сферы человеческой деятельности и доказавшую свое право на существование. Основные функции контроллера будут заключаться в следующем: Получение контролируемых параметров от объекта управления; Передача данных параметров на ПЭВМ; Управление ходом технологического процесса путем выработки управляющих сигналов и передачи их соответствующим устройствам, согласно заложенному алгоритму работы. Замена контроллером, существующего сейчас оборудования, позволит точно соблюдать технологические условия производства продукта, что приведет к повышению его качества. Ведь точность механического задания алгоритма работы невозможно сравнить с программой, записанной в виде машинных кодов. Значительно уменьшится время, затрачиваемое рабочим персоналом, на обслуживание оборудования. Понизятся материальные затраты, связанные с поверкой и ремонтом приборов. Размер рабочих площадей, на которых установлено данное оборудование во много раз сократится, что позволит использовать их в других целях. Ведущая операционная система реализует следующие функции: Управление работой контроллеров, подключенных к ней; Создание и ведение базы данных контролируемых параметров объекта управления; Визуализация протекания процесса; Обеспечение интерфейса "человек – машина"; Генерирование и хранение рапортов; Подготовка и вывод на печать видеокадров и технологической информации. Описанные выше функции были реализованы и на старом оборудовании, с применением показывающих приборов и самописцев. Однако, такая реализация является не удовлетворительной. Малая надежность, конструктивное несовершенство, большое количество расходуемых материалов и неудобность доступа к ранее записанной информации поставили вопрос о замене их на более совершенную технику. Огромное количество самописцев и показывающих приборов будет заменено на одну локальную техническую станцию, содержащую в себе ПЭВМ, программное обеспечение и средства отображения информации. Оборудование одной такой станции обойдется в 4 – 5 раз дешевле, чем установка на объекте последних модификаций работающих сейчас приборов. Вся информация будет стекаться сюда, что значительно облегчит работу оператора и повысит качество оперативного контроля. Большим плюсом будет то, что протекание процесса будет представлено в более удобном для человека виде. Так же, на данном этапе получится большая экономия материальных средств. После внедрения системы в целом, облегчится оперативный контроль и управление, повысится безопасность условий труда. Нельзя забывать и о том, что переход на более современное оборудование, приведет к повышению моральной культуры производства и даст толчок рабочему персоналу к своему профессиональному совершенствованию. Техническое задание на разработку автоматизированной системы В данной выпускной работе техническое задание составляется по ГОСТ 34.602-89 «Техническое задание на создание автоматизированной системы». Настоящий стандарт устанавливает порядок построения и оформления технического задания на разработку автоматизированной системы. Техническое задание на разработку приведено в приложении А. Техническое задание содержит следующие разделы: «Общие сведения» – указаны полное именование системы и еѐ условное обозначение, наименование предприятия разработчика и заказчика «Назначения и цели создания системы» – указываются функциональное и эксплуатационное назначение системы, условное обозначение темы разработки, её видение и понимание. «Характеристики объекта автоматизации» – указаны краткие сведения об объекте автоматизации и условия его эксплуатации. «Требования к системе» – указаны требования к системе в целом, требования к функциям (задачам), требования к видам обеспечения. «Состав и содержание работ по созданию» – указываются перечень стадий и этапов работ по созданию системы, сроки их выполнения, перечень исполнителей работ. «Порядок контроля и приемки системы» – перечислены виды, состав, объём и методы испытания и её составных частей. «Требования к составу и содержанию работ по подготовке объекта автоматизации» – указаны условия, при которых будут обеспечиваться заданные характеристики. «Требования к документированию» – указаны согласованный разработчиком и Заказчиком системы перечень подлежащих разработке комплексов и видов документов. «Источники разработки – перечислены документы и информационные материалы, на основании которых разрабатывалось ТЗ и которые должны быть использования при создании системы. ВЫБОР И РАСЧЕТ ТЕХНИЧЕСКИХ СРЕДСТВ Структурная схема автоматизации Упрощенная структурная схема содержит набор функциональных узлов используемых в системах автоматики.  Рисунок 4 – структурная схема Функциональная схема автоматизации Функциональные схемы автоматизации являются основным проектным документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта и оснащение его приборами и средствами автоматизации (в том числе средствами вычислительной техники). На функциональной схеме показаны все приборы автоматики, используемые в работе и места их расположения. Буквенные позиционные обозначения электроаппаратура, изображенной на схеме (ГОСТ 21.404-85 Обозначения условные в графических схемах) : PI – прибор для измерения давления (разряжения) показывающий, установленный по месту PT – прибор для измерения давления (разряжения) бесшкальный с дистанционной передачей показаний, установленный по месту PR – прибор для измерения давления (разрежения) регистрирующий, установленный на щите FT – прибор для измерения расхода бесшкальный с дистанционной передачей показаний, установленный по месту H – аппаратура, предназначенная для ручного дистанционного управления, установленная на щите NS – пусковая аппаратура для управления электродвигателем TT – прибор для измерения температуры беcшкальный с дистанционной передачей показаний, установленный по месту TE – чувствительный элемент измерения температур TR – Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите BS – Прибор для контроля погасания факела в печи бесшкальный, с контактным устройством, установленный на щите TI – отображение текущего значения температуры Выбор средств автоматизации Прибор САУ-М7Е обеспечивает контроль уровня жидких или сыпучих материалов в резервуаре. Может управлять заполнением, осушением или поддержанием уровня в отопительных котлах, водонапорных башнях, зернохранилищах и т.п. Прибор выпускается в корпусах 2-х типов: настенном и щитовом. Функциональные возможности: Контроль уровня жидких или сыпучих материалов по трем датчикам; Подключение широкого спектра датчиков уровня (кондуктометрических, поплавковых, бесконтактных выключателей и др.); Работа в режиме заполнения или опорожнения резервуара; Ручной или автоматический режим управления электроприводом исполнительного механизма (насоса, транспортера, электромагнитного клапана и т. п.); Сигнализация об аварийном переполнении или осушении резервуара; Работа с различными по электропроводности жидкостями: водопроводной, загрязненной водой, молоком и пищевыми продуктами (слабокислотными, щелочными и пр.). Условия эксплуатации: Температура окружающего воздуха +5…+50 °С; Атмосферное давление 86…106,7 кПа; Относительная влажность не более 90%.  Рисунок 5 – функциональная схема САУ-М7Е Контроль уровня осуществляется при помощи трех датчиков, которые устанавливаются пользователем в резервуаре на заданных по условиям технологического процесса отметках: нижней, промежуточной, верхней. Основными элементами прибора САУ-М7E являются: 3 входных компаратора, предназначенных для обработки сигналов датчиков уровня; регулятор чувствительности, изменяющий уровень опорных сигналов компараторов (для кондуктометрических датчиков); коммутаторы, определяющие режимы работы прибора; блок логики, формирующий сигналы управления выходным реле РАБОТА; выходные электромагнитные реле ВЕРХ и РАБОТА, управляющие исполнительными механизмами. САУ-М7Е может работать со следующими типами датчиков: кондуктометрические датчики (контролирующие степень электропроводности среды); активные датчики (емкостные, индуктивные, оптические и т. п.) с выходными ключами n-p-n-типа; механические контактные устройства (применяются в устройствах поплавкового типа). В ручном режиме управление производится по командам от кнопок «ПУСК» и «СТОП», независимо от состояния датчиков. Действие кнопок при необходимости можно заблокировать. В автоматическом режиме управление осуществляется по сигналам датчиков уровней, в соответствии с заданным алгоритмом. Возможны следующие алгоритмы работы: заполнение резервуара по гистерезисному закону (реле включается после размыкания датчика нижнего уровня, а выключается только при замыкании датчика промежуточного уровня); опорожнение резервуара по гистерезисному закону (реле включается после замыкания датчика промежуточного уровня, а выключается только при размыкании датчика нижнего уровня); заполнение резервуара без гистерезиса (реле включается после размыкания датчика нижнего уровня, а выключается при его замыкании);  опорожнение резервуара без гистерезиса (реле включается после замыкания датчика нижнего уровня, а выключается при его размыкании). опорожнение резервуара без гистерезиса (реле включается после замыкания датчика нижнего уровня, а выключается при его размыкании). Рисунок 6- временная диаграмма работы выходных реле в режиме заполнения резервуара по гистерезисному закону Рисунок 6- временная диаграмма работы выходных реле в режиме заполнения резервуара по гистерезисному законуРисунок 7 - временная диаграмма работы выходных реле в режиме опорожнения резервуара по гистерезисному закону Прибор ПР110 предназначен для построения простых автоматизированных систем управления, а также для замены релейных систем защиты и контроля. ОПИСАНИЕ ОБЪЕКТА АВТОМАТИЗАЦИИ Общие сведения о типах котельных установок В зависимости от характера тепловых нагрузок котельные установки принято разделять на следующие типы: производственные котельные – котельные, предназначенные для снабжения теплотой технологических потребителей; производственно-отопительные котельные – котельные, осуществляющие теплоснабжение технологических потребителей, а также дающие теплоту для отопления, вентиляции и горячего водоснабжения промышленных сооружений. В зависимости от характера производства и работы агрегатов, установленных на предприятии, снабжение теплотой для технических нужд требуется периодически на время двух или одной смены. В котельной установке установленная тепло производительность всех агрегатов должна соответствовать максимальной нагрузке. В производственных котельных расход пара или горячей воды зависит от мощности производственных установок и характера их работы. Эти котельные при непрерывной работе всех цехов и установок предприятия обычно имеют сравнительно мало меняющийся суточный график нагрузки. Производственно-отопительные котельные снабжают паром потребителя чаще всего в течение двух или одной смены. Потребление горячей воды на вентиляцию и технологические нужды ограничено теми же сменами, когда потребляется пар, а жилищно-коммунальные нужды требуют круглосуточной подачи горячей воды. К основным показателям работы водогрейных котлов относятся: тепло производительность, МВт (или Гкал/ч); температура воды на входе и выходе из котла, °С; давление воды на выходе из котла, Мпа. Краткое описание котлов КВГМ-100  Водогрейный котѐл КВГМ-100 выполнен по П-образной схеме и может быть использован как в основном (70…150 °С), так и пиковом (100…150°С) режимах. Котлы могут быть использованы также для подогрева воды до 200°С. Водогрейный котѐл КВГМ-100 выполнен по П-образной схеме и может быть использован как в основном (70…150 °С), так и пиковом (100…150°С) режимах. Котлы могут быть использованы также для подогрева воды до 200°С.Рисунок 1-Водогрейный котѐл КВГМ-100 Топочная камера котлов объемом 388 м3 предназначена для сжигания высокосернистого мазута. Луче принимающая поверхность экранов 325 м2. Стены топочной камеры и промежуточного экрана экранированы трубами d = 60х4 (сталь 20) с шагом 64 мм. Трубы экранов соединены с камерами d = 273х10 (сталь 20). Топочная камера котла и задняя стена конвективной шахты закрыты экранами (см. рис. 6) из труб диаметром 60x3 мм с шагом 64 мм. Конвективная поверхность нагрева котлов состоит из трех пакетов. Каждый пакет набирается из U-образных ширм, выполненных из труб диаметром 28x3 мм. Ширмы в пакетах расположены параллельно фронту котла и расставлены таким образом, что их трубы образуют шахматный пучок. Боковые стены конвективной шахты закрыты трубами диаметром 83х3,5 мм с шагом 128 мм, служащими одновременно стояками ширм. Стояки сдвинуты относительно друг друга на 64 мм, что обеспечивает возможность размещения ширм в плане шахты в виде гребенок с шагами шахматного конвективного пучка. Все трубы, образующие экранные поверхности котла, вварены непосредственно в коллекторы диаметром 273х11 мм. Для удаления воздуха из трубной системы при заполнении котла водой на верхних коллекторах установлены воздушники. Взрывные редохранительные клапаны установлены на потолке топочной камеры. Для удаления наружных отложений с труб конвективных поверхностей нагрева котел оборудован дробеочистительной установкой. Котел выполнен бескаркасным. Нижние коллекторы фронтового, промежуточного и заднего экранов, а также боковых стен конвективной шахты опираются на портал. Опора, расположенная в середине нижнего коллектора промежуточного экрана, является неподвижной. Нагрузка от боковых экранов топочной камеры передается на портал через переднюю и заднюю стенки котла и частично через специальную ферму, установленную на портале. Помосты котла крепятся к стойкам, опирающимся на кронштейны портала. На фронтовой стенки котла устанавливаются три газомазутные горелки с ротационными форсунками. Для создания жесткой и прочной конструкции топочная камера снаружи обвязана горизонтальными поясами жесткости. Трубная часть котла вместе с обмуровкой опирается непосредственно на портал и при нагревании расширяется вверх. Принципиальными конструктивными отличиями котла, являются установка циклонных предтопков с боковых стенок топки, мощностью 70 МВт каждый. Циклон предтопок ДВПИ является высокофорсированной камерой сгорания, обеспечивающей сжигание основной части топлива в объеме предтопка с минимальными избытками воздуха (= 1,01 - 1,03). Интенсивное сгорание топлива обеспечивается использованием центробежного эффекта: интенсивной закруткой воздуха в объеме циклонной камеры и мелкодисперсным распылом топлива, за счет центробежно- вихревой низконапорной форсунки ДВПИ. Предтопок выполнен воздухоохлаждаемым и комбинированным, т.к. 25% воздуха подается через торцовый завихритель, остальной холодный воздух, прежде чем вступить в реакцию горения, охлаждает обмуровку циклона, поступая через сопла с большой скоростью.  Рисунок 2 - Схема движения воды и расположения экранных труб котла КВГМ-100 1-фронтовой экран; 2-боковые экраны; 3-промежуточный экран; 4- конвективная часть и боковые экраны; 5-задний экран конвективной шахты; 6-коллектор дренажа. Принцип работы мазутного котла Водгрейный. котел на мазуте имеет пневмомеханическую горелку, обеспеченную камерой предварительного нагрева для понижения вязкости мазута, которая может быть паромеханической ротационного типа либо же ротационной с вращающейся чашей. Как в паромеханических, так и в газомазутных горелках используется принцип «закручивания» мазута, который в процессе образовывает плѐнку по краям сопла. В мазутном котле с помошью пара края плѐнки сдуваются, так получается воздухо-водно- мазутная смесь. Горелки. подходящие для работы с такими смесями, чаще всего используются пневмомеханические, но иногда и ротационные из-за сниженной вязкости смеси топлива. Работа котельной, устроенной с использованием котла с применением мазута: топливо поступает в камеру-приемник, затем, минуя хранилише, по технологическим линиям через фильтры очистки от грубых примесей попадает к форсункам. Перед форсункой установлены камеры нагрева мазута (предварительная подготовка). Далее, мазут смешивается с конденсатом для приготовления эмульсии. Готовая эмульсия подается через технологическую линию к горелке, где струя под давлением поджигается с помошью пьезоэлектрода.  Рисунок 3 – устройство горелки котла Преимущества мазутных котлов Котлы. работающие на жидком топливе достаточно практичны. экономичны и удобны в использовании. поэтому они являются хорошим вариантом отопительного оборудования для обустройства автономной системы отопления не зависящей от магистралей газа и электросетей. К их основным преимуществам можно отнести следующие: Простота в обслуживании по сравнению с твердотопливными котлами; Данные котлы характеризуются достаточно высоким КПД, достигающим 93%; Простота в управлении и обслуживании, при создании автоматической; Системы управления процессом горения котла вмешательство человека сводится к минимуму; Экономичность жидкотопливных котлов. в особенности на продуктах отходов нефтепереработки. в том числе мазута, по сравнению с твердотопливными и электрическими котлами. Водоподготовка в котельной Источниками водоснабжения для питания котлов являются пруды, реки, озера, используются также грунтовые или артезианские воды, вода из городского или поселкового водопровода. В составе природных вод имеются механические примеси минерального или органического происхождения, растворенные химические вещества и газы, поэтому без предварительной очистки такие воды непригодны для питания котлов. Воду, используемую в паровых и водогрейных котлах, в зависимости от участка технологической цепи, на которой она используется, называют по- разному. Вода, поступающая в котельную от источников водоснабжения, называется исходной или сырой водой. Эта вода, как правило, требует предварительной химической подготовки перед использованием для питания котлов. Поступающая для питания котлов вода, параметры состояния которой (температура, давление и химический состав) соответствуют заданным, называется питательной. Прошедшая химическую и термическую обработку вода, подаваемая для восполнения потерь пара или расходов воды в тепловых сетях, называется подпиточной. Наконец, воду, циркулирующую внутри котла, называют котловой. Пар, получаемый в промышленных котлах, направляют в разные теплоиспользующие устройства, конденсат из которых возвращается, но, как правило, не полностью, кроме этого, иногда он настолько загрязнен, что не может быть непосредственно использован. Наряду с этим часть пара и воды теряется из-за наличия неплотностей. В связи с этим в цикл систематически требуется добавлять некоторое количество воды из вне. В водогрейные котлы также приходится добавлять воду из-за ее утечек в системе теплоснабжения или использования потребителями. Качество исходной, питательной, подпиточной и котловой воды характеризуется количеством взвешенных частиц, сухим остатком, общим солесодержанием, жесткостью, щелочностью, содержанием кремниевой кислоты, концентрацией водородных ионов и содержанием коррозионно- активных газов. Влияние качества воды на работу котла Наличие примесей в питательной воде приводит к явлениям, существенно усложняющим работу котельного агрегата. В первую очередь среди них следует выделить накипеобразование, загрязнение пароперегревателей, внутреннюю коррозию в трубах. Накипеобразование на внутренней поверхности обогреваемых труб является одним из нежелательных явлений. При появлении накипи на внутренней поверхности труб повышается температура стенки на наружной обогреваемой поверхности металла из-за низкой теплопроводности вещества накипи. Даже небольшой слой накипи приводит к весьма существенному повышению температуры металла труб и, как следствие, к их разрыву из-за потери механической прочности, что является тяжелой аварией на котлоагрегате. Особая роль в загрязнении пароперегревателя принадлежит кремнекислоте. С повышением давления пара растворимость кремнекислоты в паре возрастает. В барабанах котлов и экранных трубах наблюдается шелочная коррозия, определяемая концентрацией шелочи МаОН, достигающей опасных значений при выпаривании котловой воды. Особенно активно коррозия протекает под слоем непрочных отложений (накипи и шлама). Распространенным видом коррозии является кислородная коррозия. Свободный кислород, содержащийся в воде, электро-химически взаимодействует с металлом и вызывает его разрушение. Наиболее подвержены кислородной коррозии внутренние поверхности труб экономайзеров. Химводоочистка В состав химводоочистки промкотельной входят: осветлители, блок осветлительных фильтров, блок Na-катионитовых фильтров I и II ступени, NaCl-ионитовый фильтр. Исходная вода насосами при давлении в трубопроводе более 4 кгс/см2 минуя их, последовательно подается на подогреватели технической воды и осветлитель. Из осветлителя вода поступает в баки известково- коагулированной воды, оттуда насосами известково-коагулированной воды подается на осветлительные механические двухкамерные фильтры. Фильтр состоит из следующих элементов: корпуса двух нижних и двух верхних распределительных устройств, трубопроводов, запорной арматуры, КИП и фильтрующей загрузки. Корпус фильтра цилиндрический, сварной из листовой стали, снабжен двумя лазами. Внутри фильтр разделен металлическим днищем на 2 камеры: верхнюю и нижнюю. Один лаз расположен в верхней камере и один - в нижней. Лазы в нижней и верхней камерах предназначены для загрузки фильтрующего материала в камеры, ревизии и ремонта верхнего и нижнего распределительных устройств, а также периодического осмотра состояния поверхности фильтрующего материала в камерах. 0бе камеры соединены для выравнивания давления анкерными трубами, выполняющими также роль воздухоотводчиков из нижней камеры в верхнюю. На дно каждой камеры установлена трубчатая дренажная система, изготовленная полностью из нержавеющей стали со щелями шириной приблизительно 0,4 мм, которая служит для отвода осветленной и подвода взрыхляющей воды, а также подачи воздуха при промывке. Особенности эксплуатации двухкамерных осветлительных фильтров состоит в том, что обе камеры включают в работу и останавливают на промывку одновременно, т. к. обе камеры во избежание повреждения промежуточного днища должны всегда находиться под одинаковым давлением. Осветление воды в осветлительных фильтрах осуществляется в процессе фильтрования ее через слой фильтрующего материала и достигается в результате механического задержания взвешенных веществ на поверхности фильтрующего слоя, особенно после образования на нем пленки из грубодисперсной взвеси и их прилипания к поверхности зерен материала. Но наряду с прилипанием взвешенных частиц к зернам фильтрующей загрузки под действием гидродинамических сил потока, происходит отрыв ранее прилипших частиц, причем с накоплением осадка интенсивность этого процесса увеличивается. По мере загрязнения фильтрующего слоя уменьшается скорость фильтрования и производительность фильтра. При достижении максимально допустимого загрязнения, характеризуемого предельно допустимой потерей напора, или при появлении в осветленной воде взвешенных веществ (снижении ее прозрачности) фильтр включают на промывку. Отключение осветлительных фильтров производится при увеличении потери напора в фильтре до 1,0 кгс/см2 или при снижении прозрачности воды менее 40 см по шрифту. Далее осветленная вода поступает на Na-катионитовые фильтры I ступени, оттуда вода поступает через бак в подпиточный деаэратор теплосети. Блок Na-катионитовых фильтров (см. рис. 3) состоит из 3-х фильтров 1- ой ступени; 2-х фильтров 2-ой ступени. Фильтр состоит из следующих элементов: корпуса, нижнего и верхнего распределительных устройств, подводящих и отводящих трубопроводов, запорной арматуры, КИП пробоотборных устройств и фильтрующей загрузки. Корпус фильтра цилиндрический, сварной, из листовой стали, снабжен двумя лазами. Верхний лаз предназначен для загрузки фильтрующего материала, ревизии и ремонта верхнего распределительного устройства, а также для периодического осмотра состояния поверхности фильтрующего материала. Нижний лаз предназначен для монтажа нижних распределительных устройств, их периодической ревизии и ремонта. Корпус фильтра рассчитан на избыточное давление 6 кгс/см2., превышать которое запрещается. Верхнее распределительное устройство представляет собой трубчатую систему типа "паук" с отверстиями и служит для подвода обрабатываемой воды и регенерационного раствора, а также для отвода воды при взрыхлении катионита. Нижнее распределительное устройство представляет собой трубчатую систему со щелями приблизительно 0,4 мм и служит для равномерного распределения по всему сечению фильтра проходящей через него воды, отвода умягченной, отмывочной воды я регенерационного раствора, а также для подвода воды для взрыхления катионита. Дренажные и распределительные устройства фильтров должны быть установлены горизонтально с отклонениями ± 2 мм на 1 м, но не более ± 5 мм на всю длину распределительных трубок. Фронт фильтров оборудован трубопроводами, запорной арматурой, пробоотборными устройствами для отбора проб поступающей и обработанной воды/манометрами на входном и выходном трубопроводах фильтров и расходомерами на трубопроводах, подающих воду на фильтр для обработка и взрыхления. После гидравлического испытания фильтра его днище бетонируют гидротехническим бетоном 1:3:6 с верхней цементной оттяжкой состава 1:3, высотой 50 - 60 мм и железнением поверхности. При использовании цемента марки "400" и выше заполняют битумом Б-V с наполнителем антрацитом крупностью до 25 мм при верхней стяжке, высотой 50-60 мм. из мастики битуминоль марка Н-2. В фильтр, предварительно частично заполненный водой, гидротранспортером или вручную загружают фильтрующий материал и, после повторного гидравлического испытания проводят взрыхляющую промывку для удаления мелочи и грязи; после чего фильтр включают в работу. Процесс обработки воды заключается в последовательном прохождении воды через Na-катионитовые фильтры, где происходит умягчение воды. Умягчение воды катионированием осуществляется в процессе фильтрования ее через слой сульфоугля, частицы которого содержат катион натрия, способный к объемному разделению на накипеобразующие катионы кальция и магния. В результате этого в профильтрованной умягченной воде содержатся лишь натриевые соли, обладающие большой растворимостью и не образующие отложений на внутренней поверхности теплообменных аппаратов и парогенераторов. Деаэрирование воды Химочищенная вода с помощью насосов подается в деаэраторы паровых котлов. Вакуумный деаэратор (см. рис. 4) иначе термический деаэратор работают под давлением ниже атмосферного, что составляет –0,8 кгс/см2. Термическая деаэрация воды основана на использовании закона Генри (закон о растворимости газов в жидкости). Согласно этому закону концентрация какого-либо газа, растворенного в жидкости, прямо пропорционально зависит от концентрации газа в парогазовой смеси над жидкостью. Таким образом, если концентрация газа в парогазовой смеси падает до нуля, то и растворимость его в жидкости также снижается до нуля. Концентрация газа в смеси определяется его парциальным давлением, т.е. давлением, которое он имел бы, если бы один занимал весь рассматриваемый объем. В итоге можно выразить закон Генри так: растворимость газа в воде прямо пропорциональна его парциальному давлению над водой. Кипение жидкости происходит при такой температуре, при которой давление паров жидкости по величине равно полному давлению над кипящей водой, и тогда парциальные давления газов в парогазовой смеси над кипящей водой практически близки к нулю, т.е. согласно закону Генри, растворимость газов в кипящей воде равна нулю. Нулевая растворимость газов может быть достигнута при любой температуре кипения, а значит и при температуре кипения ниже 1000С. Таким образом, деаэрацию воды можно осуществить при давлении ниже атмосферного, т.е. в вакууме. В вакуумном деаэраторе 90-95 % кислорода выделяются из воды в виде пузырьков, остальная часть – путем диффузии. Большая часть пара, около 70-90 %, поступающего в вакуумный деаэратор, расходуется на нагрев воды и конденсируется. Конденсат смешивается с основным поток воды, остальная часть пара проходит через всю колонку. Этот пар вентилирует колонку и сдувает с поверхности воды выделяющиеся газы. Парогазовая смесь отсасывается из деаэратора вакуумными насосами. Деаэратор представляет собой цилиндр, расположенный вертикально, в котором имеются две ступени дегазации: струйная и барботажная. Химочищенная вода по трубе поступает в колонку деаэратора на дырчатую тарелку. Затем вода через отверстия стекает на перепускную тарелку, откуда через отверстие в виде сегмента поступает на барботажный лист. Греющий пар подается под барботажный лист, образуя паровую подушку, и, проходя через щели листа и слой воды, подвергает воду обработке. Пар, прошедший барботажный лист, движется в верхнюю часть колонки, пересекая струйный поток между тарелками нагревает и деаэрирует воду. При этом некоторая часть его конденсируется и только после прохождения охладителя выпара вся остальная часть полностью конденсируется. Конденсат из охладителя выпара сливается самотеком в колонку деаэратора. Выделившиеся газы удаляются через трубу. Деаэрированная вода отводится из колонки через трубу. Вакуумные водокольцевые насосы предназначены для создания вакуума в закрытых аппаратах. Для работы насосов не требуется очистка поступающего в них воздуха и газа, а также допускается попадание в насос жидкостей с засасываемым воздухом. Вверху внутренняя поверхность водяного кольца касается ступицы колеса и препятствует проникновению воздуха с нагнетательной стороны на всасывающую сторону. На первом полуобороте рабочего колеса внутренняя поверхность водяного кольца постепенно удаляется от ступицы. Образующийся между лопатками насоса свободный объем заполняется воздухом из всасывающего патрубка через всасывающее окно в торцевой крышке корпуса насоса. На протяжении второго полуоборота колеса внутренняя поверхность приближается к ступице. Воздух, находящийся между лопатками, сжимается и вытесняется в нагнетательный патрубок через специальное окно в корпусе насоса. В водокольцевых насосах перемещение воздуха из всасывающего патрубка в нагнетательный совершается непрерывно. Так как газ, выходящий из нагнетательного патрубка, выбрасывает и воду, причем в том же количестве, которое поступило в насос из водопровода, то для отделения воды от газа и сбора ее предусмотрен водоотделитель. Водоотделитель представляет собой небольшой бак, в верхней части которого предусмотрено отверстие для отвода воздуха наружу, в нижней же части приварена сливная труба для воды. Краткая характеристика топлива Мазут, который используется в качестве котельного топлива является конечным продуктом перегонки нефти. Мазут представляет собой темно-бурую жидкость с преобладающим содержанием предельных и не предельных углеродов и незначительным содержанием кислот, азота, золы и влаги. Качество мазута характеризуется вязкостью, температурой застывания и вспышки, теплотой сгорания, а также содержанием серы. Условная вязкость - это отношение времени истечения некоторого количества мазута ко времени истечения того же количества воды при тех же условиях. Температура вспышки – температура, при которой пары той или иной горючей жидкости, находящиеся над нею, вспыхивают при поднесении к ним пламени, а сама жидкость не воспламеняется. Топочный мазут по содержанию в нем серы делится на три группы: малосернистые, сернистые, и высокосернистые. Механизм горения мазута В топочных устройствах мазут сжигается в распыленном состоянии — в виде капель в потоке воздуха. Горение распыленного, топлива зависит от качества распыления, от среднего диаметра капель, скорости воспламенения, коэффициента избытка воздуха. Механизм горения распыленного топлива осуществляется путем умножения очагов самовоспламенения множества капель, при этом процессу горения каждой капли предшествуют стадии еенагревания и испарения. В итоге горение каждой отдельной капли, поступившей в топочное устройство, происходит в паровой фазе, которая появляется и увеличивается по мере испарения с поверхности нагретой капли паров горючего. В результате вокруг каждой капли образуется сферическая зона, насыщенная парами горючей жидкости. При наличии окислителя и достижении температуры воспламенения происходит загорание паров жидкости на внешней части сферической поверхности в тонком слое, называемым фронтом горения. Выделяющаяся при этом теплота способствует еще более интенсивному испарению капли. Таким образом, скорость сгорания мазута, определяемая скоростью его испарения с поверхности капли, многократно увеличивается при распылении жидкого топлива не мелкие капли. Поэтому важнейшим этапом подготовки жидкого топлива к сжиганию является распыление его на мельчайшие частицы. Например, из капли диаметром 1 мм дроблением может быть получено 10000000 капель диаметром 10 мкм. Площадь поверхности испарения при этом увеличивается в 100 раз. При распылении мазута получают капли разных размеров — от нескольких десятков до сотен микрометров. Наиболее мелкие капли испаряются и воспламеняются первыми, способствуя испарениюи воспламенению более крупных. При сжигании мазута для испарения его наиболее тяжелых фракций требуется прогрев капель до температур порядка 400 °С и даже выше. При этом происходит термическое разложение топлива с образованием газообразной и твердой фаз (сажа, кокс), которые сгорают так же, как и частицы твердого топлива. Раскаленные частицы сажи и кокса в пламени определяют высокую светимость факела. Таким образом, процесс сжигания мазута состоит из следую- щих последовательных стадий: 1)распыление топлива и образование горючей смеси; 2)воспламенение и горение горючей смеси. Эффективность сжигания мазута в значительной степени зависит от первых подготовительных этапов, определяемых работой топливо сжигающих устройств — мазутных форсунок. |