Расчёт годовой производительности камеры на условном материале... Расчёт годовой производительности камеры на условном материале

Скачать 195.54 Kb. Скачать 195.54 Kb.

|

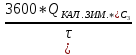

, м/с., , м/с.,где W0 = Значение коэффициента теплопередачи калориферов ККАЛ. определяется в зависимости от приведённой скорости. Для определения значения коэффициента теплопередачи пластинчатых калориферов находится массовая (весовая ) скорость, равная произведению Найденное значение ККАЛ. подставляется в формулу и определяется расчётное значение поверхности нагрева калориферов FКАЛ. РАСЧ. Количество пластинчатых калориферов уточняют по формуле: nПР. = ,,𝐹-КАЛ.РАСЧ..-,𝑓-1 КАЛ... nПР. =,2660,67-41,6. = 63,96 = 64 С учётом возможности снижения давления теплоносителя или интенсификации процессов сушки расчётное количество калориферов можно увеличить на 10…20. Полученное количество калориферов увеличивается до большого целого числа, а окончательное их количество устанавливается с учётом равномерного размещения в циркуляционных каналах камеры. 2.8 Определение расходов пара а) Максимальный часовой расход пара: - для камеры периодического действия в период сушки определяется по формуле: DЗИМ.СУШ. =  , кг/ч., , кг/ч.,где С3 – коэффициент, учитывающий потери тепла паропроводами, конденсатопроводами, конденсатоотводчиками, С3 = 1,25; DЗИМ.СУШ. = - для камеры периодического действия в период прогрева: DЗИМ.ПР. = где DЗИМ.ПР = б) Максимальный часовой расход пара сушильным цехом - на блок камер периодического действия. DЦЕХА ЗИМ. = DЗИМ.ПР.*nПР.+DЗИМ.СУШ.*nСУШ. , кг/ч., где nПР. – число камер, в которых одновременно производится прогрев древесины принимается равным 1/3 – 1/6 от общего числа камер nк. nсуш. – число камер, в которых производится сушка; nсуш = nк – nпр, где nк – принятое число сушильных камер, определённое в технологическом расчёте. nсуш = 5 - DЦЕХА ЗИМ = 41733,94 * 1,67 + 27370,81*3,33 = 69695,68+91144,8 = 160840,48 кг/ч., в) Часовой расход пара сушильным цехом для среднегодовых условий: DЦЕХА СР.ГОД. = 0,8*DЦЕХА ЗИМ., кг/ч DЦЕХА СР.ГОД = 0,8*160840,48 = 128672,38 кг/ч 2.9 Выбор и расчёт конденсатоотводчиков Для предохранения отвода неотработавшего пара и удаления из калорифера скопляющегося (по мере отдачи паром тепла агенту сушки) конденсатор применяют различные конденсатоотводчики: гидростатические, термостатические. В настоящее время наилучшим признаны термостатические конденсатоотводчики, компактные, надёжные в работе. Диаметр условного прохода термостатических конденсатоотводчиков выбирается по диаграмме от производительности П = По таблице приложения установлены основные параметры выбранного конденсатоотводчика. 3. Описание технологического процесса сушки 3.1 Транспортировка сырых пиломатериалов в сушильный цех, формирование сушильных штабелей Транспортировка сырого пиломатериала доставляется в лесосушильный цех от лесопильного цеха в виде пакетного штабеля с помощью автопогрузчика. 3.2 Пуск и загрузка камеры Перед загрузкой материала камеру необходимо прогреть во избежание конденсаций влаги на ограждениях и оборудовании. Если камера не остыла после разгрузки пар в калорифер следует пускать за 20 – 30 минут до закатки материалов. В момент запуска пара в калорифер открывают на 10 – 15 минут вентиль на обводной трубе конденсатоотводчика. Пар пускает в калорифер, постепенно открывая вентиль. После прогревания калорифера вентиль на обводной трубе конденсатоотводчика закрывают и система начинает работать нормально – через конденсатоотводчика. В пусковой период приточно – вытяжные каналы должны быть закрыты. Сформированные штабеля загружают в камеру. Не допускается загрузка в камеру неполногабаритных штабелей и работа камеры при неполном количестве штабелей. 3.3 Этапы процесса сушки пиломатериалов а) Начальный прогрев древесины. Первый технологической операцией после загрузки является начальный прогрев древесины. Сырую древесину до сушки пропаривают при условиях, исключается испарение из неё влаги, так как сушке предварительно на прогретого материала приводит к его растрескиванию. При начальном прогреве древесины с WН > 25% степень насыщенности сушильного агента φн.п. = 0,98…1,0, психрометрическая разность ∆ tН.П. = 0,5…0 б) Сушка до переходной влажности 25% . После прогрева древесины осуществляется ее сушка: 1 – я категория t 2 – я категория t в) Промышленная влаготеплообработка проводится для уменьшения внутренних напряжении, возникающих в древесине при сушке. Промежуточная влаготеплообработка подвергается пиломатериалы повышенных толщин. При переходе со второй на третью ступень режима низкотемпературного процесса сушки. Во время этой обработки температура среды поддерживается на 8 г) Сушка до конечной влажности проводится при параметрах последней ступени режима сушки: 3 – я категория t д) Конечная влаготеплообработка. Конечная влаготеплообработка приводиться с целью снятия или уменьшения остаточных внутренних напряжении. Конечной влаготеплообработки подвергают пиломатериалы, высушиваемые по первой и второй категории качества. Во время конечной обработки температура среды поддерживается на 8 е) Подсушка после конечной влаготеплообработки. После конечной влаготеплообработки пиломатериалов в камере при параметрах последней ступени режима сушки в течении 2-3 часов для подсушки материалов. ж) Кондиционирующая обработка. Кондиционирующую обработку проводят в обязательном порядке для пиломатериалов 1 категории качества для выравнивания влажности древесины по объему штабеля и по толщине пиломатериалов, для чего в камере поддерживают такое состояние среды при котором недосушенные сортименты подсыхают, а пересушенные увлажняются. Во время кондиционирующей обработки температура среды устанавливается на 5 з) Охлаждение материала в камере. Охлаждение материала в камере до 30-40 3.4 Контроль и регулирование параметров агента сушки За состоянием сушильного агента ( температурой и психрометрической разности ) в камере наблюдают систематически - каждый час и показания записывают в журнал. Контроль за параметрами среды в камере следует предусмотреть дистанционный. Задача регулирования сушильных камер состоит в поддержании на заданном уровне параметров агента сушки: температуры и относительной влажности, температура регулируется посредством изменения количества теплоносителя, подаваемого в калориферы. Регулирование влажности осуществляется путем изменения степени открытых приточно – вытяжных каналов, а также путем подачи пара непосредственно в камеру. Регулирование параметров среды может быть ручным и автоматическим. Автоматическое регулирование процесса сушки – необходимое условие улучшения технологии сушки и качества высушиваемой древесины. Дистанционный контроль и автоматическое регулирование параметров агента сушки должны осуществляться по температуре сухого термометра и психрометрической разности или непосредственно по температуре сухого и смоченного термометров. Для контроля над параметрами агента сушки используют показывающие или самопишущие электронные мосты, измерительные системы с термометрами сопротивления и логометрами. В камерах периодического действия с реверсивной циркуляцией датчики (термометры сопротивления) устанавливаются в торце камеры со стороны коридора управления на высоте 1,5 м от пола. В камерах непрерывного действия датчики устанавливаются в разгрузочном и загрузочном концах камеры. Для регулирования параметров агента сушки применяются двух- и трехпозиционные одноканальные и многоканальные регуляторы. 3.5 Контроль влажности древесины в процессе сушки. Контроль текущей влажности ведется весовым или электрическим способами. Возможны другие способы контроля – по усадке штабеля, по геометрическому значению диэлектрической проницаемости штабеля и пр. Весовой способ. Этот способ был и останется одним из основных при контроле влажности древесины в ходе сушки. Начальную влажность пиломатериалов определяют по секциям, а текущую влажность – это контрольным образцом следующим образом. Образцы и секции выпиливают из досок, характерных по строению, влажности и плотности для партии пиломатериалов, без трещин, сучков, засмолов, кармашков и гнили по схеме, приведенной на рис. Длина образцов должна быть не менее одного метра, а секции 10…12 мм. Секции (а, б), и образец отпиливают на расстоянии не более 300…500 мм. от торца. Первоначально определяет влажность секции сушильно – весовым методом (ГОСТ 16588 – 79). Среднее значение влажности, вычисленное по двум секциям доски (заготовки), принимается за начальную влажность WНАЧ. контрольного образца. По контрольному образцу определяют текущую влажность в процессе сушки. WНАЧ. = где В каждой сушильный штабель укладывают не менее двух контрольных образцов в места интенсивной и замедленной сушки, устанавливаемые из опыта эксплуатации камер. Средняя влажность их принимается за начальную влажность пиломатериалов в штабеле. Контрольные образцы нумеруют, торцы очищают и покрывают силиконовым герметиком. Допускается использование густотёртой масляной краски. После этого их взвешивают на торговых весах с точностью до 0,01 килограмм. Массу записывают на образцах и в бланке наблюдений. Образцы укладывают на специальные прокладки (прокладки имеют вырез по толщине) заподлицо с торцом штабеля или несколько глубже так, чтобы их легко можно было вынуть. В процессе сушки через определённые промежутки времени (8…24 часа), в зависимости от характеристики пиломатериалов, образцы вынимают из штабеля и взвешивают. По текущей влажности медленно сохнущего образца судят о времени перехода с одной ступени режима на другую, по средней влажности всех образцов, закладываемых в штабель, - о времени окончания процесса сушки. При этом необходимо учитывать, что контрольные образцы высыхают быстрее, чем остальные доски в штабеле, к концу сутки разница может достигать 0…3 %. Если средняя влажность пиломатериалов ( заготовок) в штабеле больше, чем требуется, пиломатериалы подлежат дополнительной сушке. При меньшей значений средней влажности пиломатериалов подлежат кондиционированию. 4. Расчет площади сушильного цеха и разработка плана цеха. План сушильного цеха. Окончательно план сушильного цеха составляет на базе предварительного плана, разработанного в технологической части проекта, с учетом стандартных размеров балок, ферм и сетки колонн. Ширина здания цеха может быть стандартными балками или фермами пролетом в 6,9,12,18 или 24 м., а также их сочетанием в необходимой последовательности. Длина здания цеха должна быть кратна шагу колонн, т.е. 6 или 12 м. При строительном оформлении |