Расчёт и проектирование одноступенчатого редуктора

Скачать 273.69 Kb. Скачать 273.69 Kb.

|

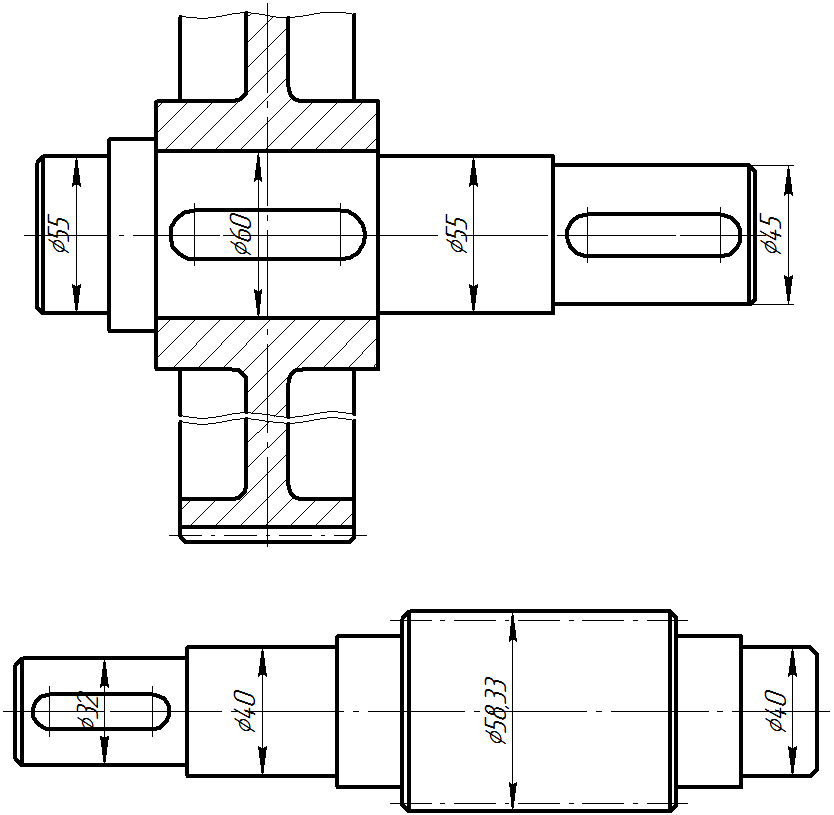

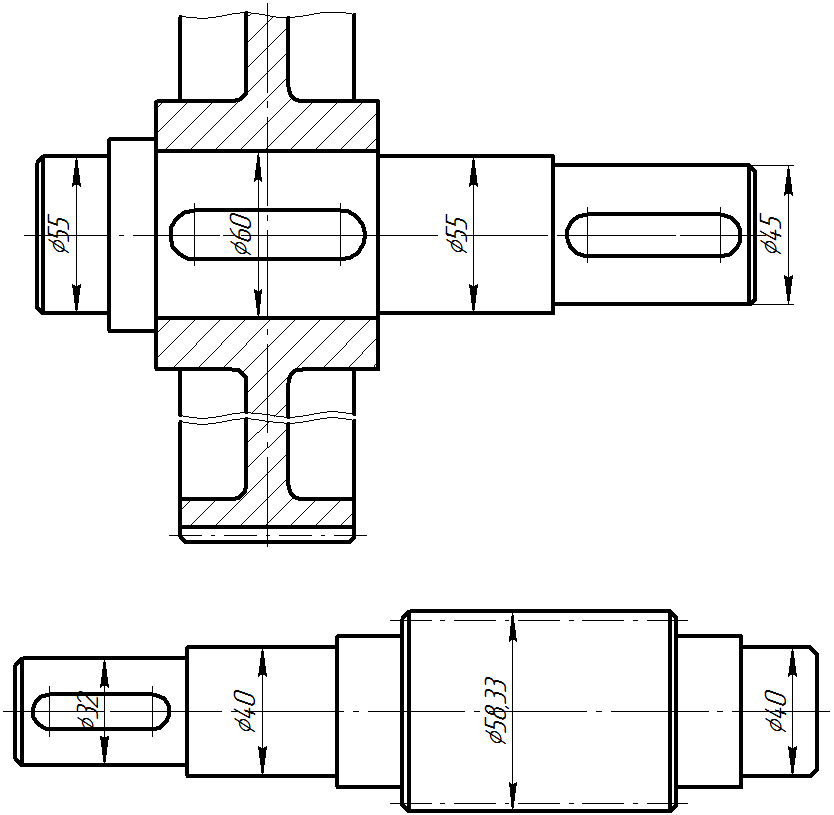

1 2 В е д у щ и й в а л. Диаметр выходного конца при допускаемом напряжении [  ]=15 МПа: ]=15 МПа:  Принимаем   Рисунок 4.1 – Конструкция ведущего вала Диаметр вала под подшипником:  где t - высота буртика, мм (  ) ) Принимаем  . .Диаметр буртиков для упора подшипников:  где r – радиус галтели вала, мм (r=2,5 мм)  Принимаем  В е д о м ы й в а л. Диаметр выходного конца при допускаемом напряжении [  ]=25 МПа: ]=25 МПа:  Принимаем  Диаметр вала под подшипником:  где t - высота буртика, мм (  ) ) Принимаем   Рисунок 4.2 – Конструкция ведомого вала Диаметр вала в месте посадки зубчатого колеса:  Принимаем  Диаметр буртиков для упора подшипников:  где r - радиус галтели вала, мм (r=3 мм)  Принимаем  Диаметр буртика для упора колеса:  где f - размер фаски колеса, мм (f=2 мм)  Принимаем  5 Конструктивные размеры корпуса редуктора Толщина стенок корпуса и крышки:  Принимаем    Толщина фланцев поясов корпуса и пояса крышки: - верхнего пояса корпуса и пояса крышки:   - нижнего пояса корпуса:  Принимаем р=20 мм. Толщина ребер основания корпуса:  Принимаем  Толщина ребер крышки:  Принимаем  Диаметр болтов: - фундаментных:  Принимаем болты с резьбой М18. - крепящих крышку к корпусу у подшипников:  Принимаем болты с резьбой М14. - соединяющих крышку с корпусом:  Принимаем болты с резьбой М10. 6 Компоновка редуктора Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников. Компоновочный чертеж выполняем в одной проекции-разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1, чертить тонкими линиями. Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии-оси валов на расстояние  мм. мм.Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Очерчиваем внутреннюю стенку корпуса: Принимаем зазор между торцом шестерни и внутренней стенки корпуса  ;при наличии зазор берется от торца ступицы; ;при наличии зазор берется от торца ступицы;Принимаем зазор окружности вершин зубьев колеса до внутренней стенки корпуса A=  ; ;Принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенки корпуса A=  ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни. ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.Предварительно выбираем шариковые радиально-упорные подшипники по ГОСТ 831-75. Габариты подшипников выбираем по диаметру вала вместе посадки подшипников  Выбираем данные по таблице П3 и составляем таблицу. Таблица 6.1 - Параметры подшипников

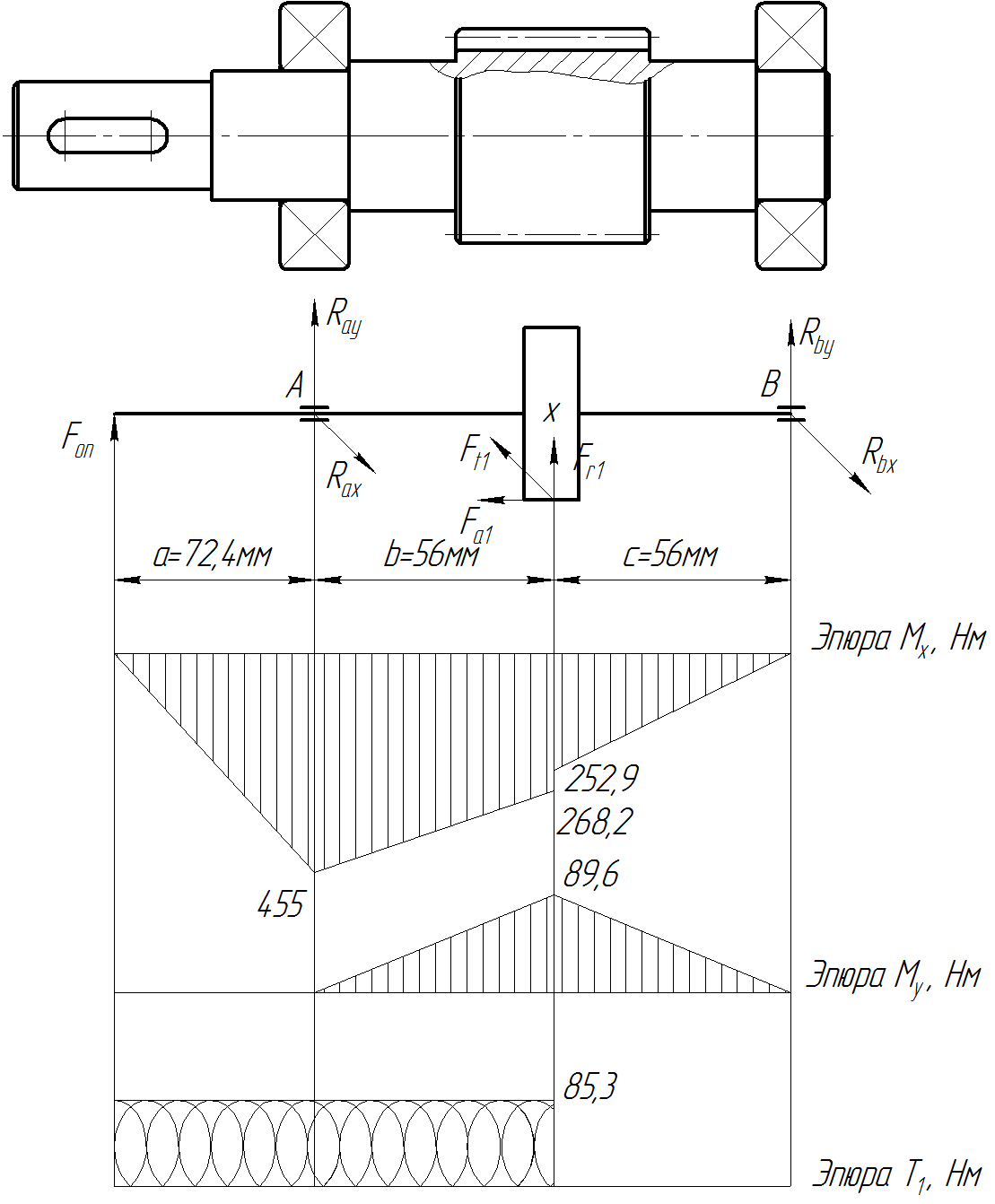

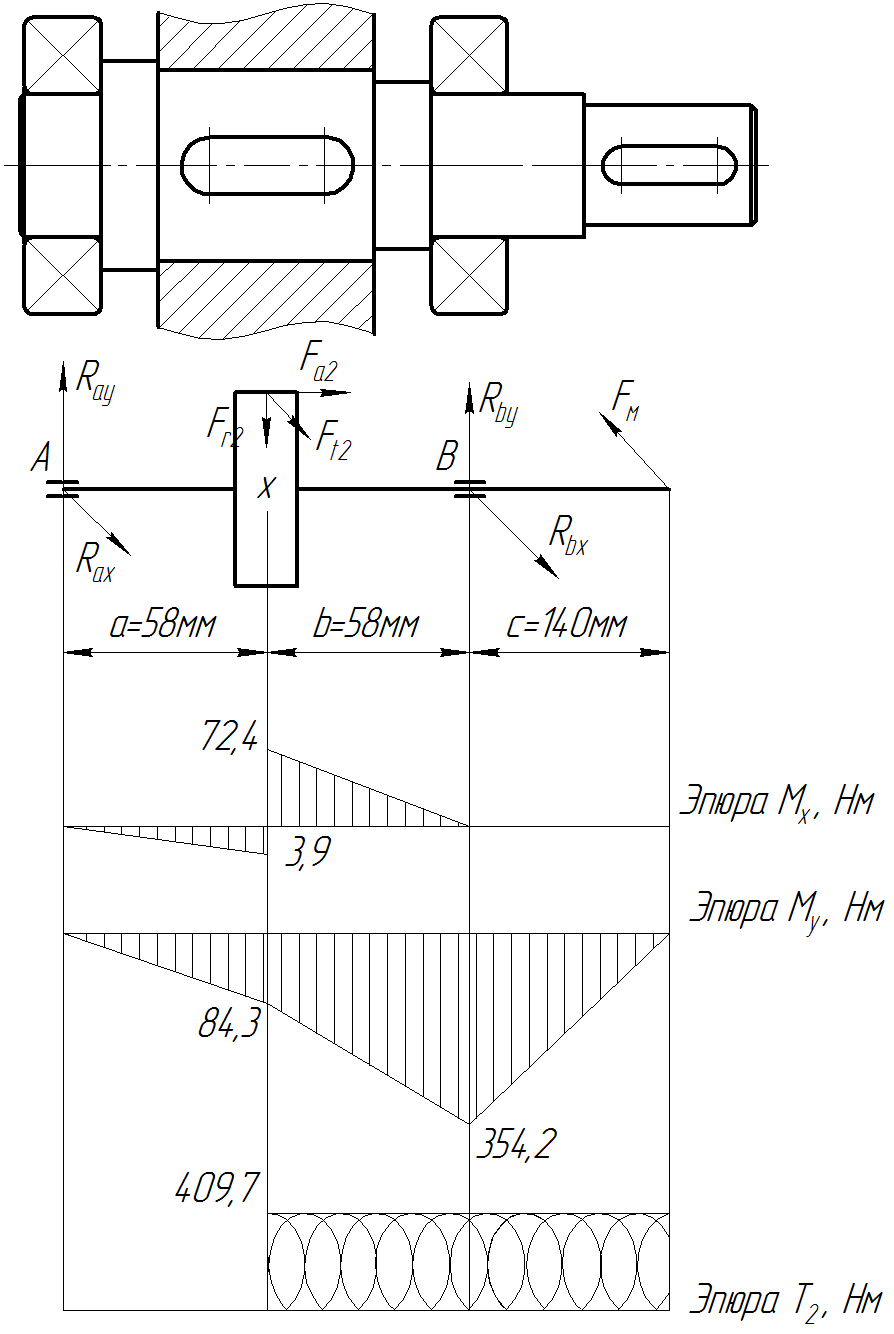

7 Определение опорных реакций, построение эпюр валов 7.1 Ведущий вал Силы, действующие в зубчатом зацеплении:  - окружная сила - окружная сила - радиальная сила - радиальная сила - осевая сила - осевая сила : : Усилие на вал от открытой передачи:  Длины участков вала:  Определим реакции в опорах. Вертикальная плоскость:       Проверка:    Горизонтальная плоскость:     Проверка:    Изгибающие моменты в плоскости Y:     Изгибающие моменты в плоскости Х:           Рисунок 7.1 - Эпюры изгибающих и крутящих моментов ведущего вала Суммарные изгибающие моменты:      7.2 Ведомый вал Силы, действующие в зубчатом зацеплении:  - окружная сила - окружная сила - радиальная сила - радиальная сила - осевая сила - осевая сила : : Усилие на вал от муфты:  Длины участков вала:  Определим реакции в опорах. Вертикальная плоскость:     Проверка:    Горизонтальная плоскость:      Проверка:    Изгибающие моменты в плоскости Y:   м м     Изгибающие моменты в плоскости Х:  0 0      Рисунок 7.2 - Эпюры изгибающих и крутящих моментов ведомого вала Суммарные изгибающие моменты:      8 Проверка долговечности подшипников 8.1 Ведущий вал Исходные данные: Требуемая долговечность –  часов. часов.Осевая нагрузка, действующая на вал -  Частота вращения вала  . .Выбраны радиально-упорные подшипники 36208 по ГОСТ 831-75: - динамическая грузоподъемность -  ; ;- статическая грузоподъемность -  Суммарные реакции:   Определяем отношение:  где  - число рядов тел качения. - число рядов тел качения.Принимаем коэффициент осевого нагружения [2, с.212-213, табл. 9.18]:  Осевые составляющие [2, с.216]:   Определяем соотношение сил:  Тогда осевые нагрузки подшипников [2, с.217, табл. 9.21]:   Вычисляем отношения:   где  - коэффициент вращения, при вращении внутреннего кольца - коэффициент вращения, при вращении внутреннего кольца  Принимаем коэффициенты [2, с.212-213, табл. 9.18]:   - коэффициенты радиальной нагрузки; - коэффициенты радиальной нагрузки; ; ;  - коэффициенты осевой нагрузки; - коэффициенты осевой нагрузки; - коэффициент безопасности [2, с.214, табл. 9.19]; - коэффициент безопасности [2, с.214, табл. 9.19]; - температурный коэффициент [2, с.214, табл. 9.20]. - температурный коэффициент [2, с.214, табл. 9.20].По результатам отношений  выбираем соответствующую формулу для определения эквивалентных нагрузок [2, с. 209]: выбираем соответствующую формулу для определения эквивалентных нагрузок [2, с. 209]:    Наиболее нагружен подшипник под опорой 1. Расчетная долговечность, млн. об. [2, с.211]:  Расчетная долговечность, ч [2, с.211]:  что меньше требуемого, следовательно, выбранные подшипники не пригодны. Выбираем радиально-упорные подшипники 36308 по ГОСТ 831-75: - динамическая грузоподъемность -  ; ;- статическая грузоподъемность -  Определяем отношение:  где  - число рядов тел качения. - число рядов тел качения.Принимаем коэффициент осевого нагружения [2, с.212-213, табл. 9.18]:  Осевые составляющие [2, с.216]:   Определяем соотношение сил:  Тогда осевые нагрузки подшипников [2, с.217, табл. 9.21]:   Вычисляем отношения:   где  - коэффициент вращения, при вращении внутреннего кольца - коэффициент вращения, при вращении внутреннего кольца  Принимаем коэффициенты [2, с.212-213, табл. 9.18]:   - коэффициенты радиальной нагрузки; - коэффициенты радиальной нагрузки; ; ;  - коэффициенты осевой нагрузки; - коэффициенты осевой нагрузки; - коэффициент безопасности [2, с.214, табл. 9.19]; - коэффициент безопасности [2, с.214, табл. 9.19]; - температурный коэффициент [2, с.214, табл. 9.20]. - температурный коэффициент [2, с.214, табл. 9.20].По результатам отношений  выбираем соответствующую формулу для определения эквивалентных нагрузок [2, с. 209]: выбираем соответствующую формулу для определения эквивалентных нагрузок [2, с. 209]:    Наиболее нагружен подшипник под опорой 1. Расчетная долговечность, млн. об. [2, с.211]:  Расчетная долговечность, ч [2, с.211]:  что больше требуемого. 8.2 Ведомый вал Исходные данные: Требуемая долговечность -  часов. часов.Осевая нагрузка, действующая на вал -  Частота вращения вала  . .Выбраны радиально-упорные подшипники 36211 по ГОСТ 831-75: - динамическая грузоподъемность -  ; ;- статическая грузоподъемность -  Суммарные реакции:   Определяем отношение:  где  - число рядов тел качения. - число рядов тел качения.Принимаем коэффициент осевого нагружения [2, с.212-213, табл. 9.18]:  Осевые составляющие [2, с.216]:   Определяем соотношение сил:   Тогда осевые нагрузки подшипников [2, с.217, табл. 9.21]:   Вычисляем отношения:   где  - коэффициент вращения, при вращении внутреннего кольца - коэффициент вращения, при вращении внутреннего кольца  Принимаем коэффициенты [2, с.212-213, табл. 9.18]:   - коэффициенты радиальной нагрузки; - коэффициенты радиальной нагрузки; ; ;  - коэффициенты осевой нагрузки; - коэффициенты осевой нагрузки; - коэффициент безопасности [2, с.214, табл. 9.19]; - коэффициент безопасности [2, с.214, табл. 9.19]; - температурный коэффициент [2, с.214, табл. 9.20]. - температурный коэффициент [2, с.214, табл. 9.20].По результатам отношений  выбираем соответствующую формулу для определения эквивалентных нагрузок [2, с. 209]: выбираем соответствующую формулу для определения эквивалентных нагрузок [2, с. 209]:    Наиболее нагружен подшипник под опорой 2. Расчетная долговечность, млн. об. [2, с.211]:  Расчетная долговечность, ч [2, с.211]:  что больше требуемого. 9 Проверка прочности шпоночных соединений Для закрепления на валах зубчатых колес и муфт, применены призматические шпонки, выполненные по ГОСТ 23360-78.  Рисунок 9.1 - Схема установки шпонки Проверим шпоночное соединение по напряжениям смятия и на срез. Условие прочности на смятие [2, с. 170]:  где  - передаваемый вращающий момент, - передаваемый вращающий момент, ; ; - диаметр вала в месте установки шпонки, мм; - диаметр вала в месте установки шпонки, мм; - высота шпонки, мм; - высота шпонки, мм; - глубина шпоночного паза на валу, мм; - глубина шпоночного паза на валу, мм;l - полная длина шпонки, мм; b - ширина шпонки, мм;  - допускаемое напряжение на смятие. При стальной ступице - допускаемое напряжение на смятие. При стальной ступице  [2, с.170]. [2, с.170].Условие прочности на срез [2, с. 170]:  где  - окружная сила; - окружная сила;b - ширина шпонки, мм; l - полная длина шпонки, мм;  - допускаемое напряжение на срез, МПа: - допускаемое напряжение на срез, МПа: Рассчитаем шпонку выходного участка быстроходного вала. Шпонка    Условие прочности выполняется. Рассчитаем шпонку выходного участка тихоходного вала. Шпонка    Условие прочности выполняется. Рассчитаем шпонку участка вала под зубчатым колесом. Шпонка    Условие прочности выполняется. 10 Проверочный расчет валов на прочность Проверочный расчет заключается в определении коэффициентов запаса прочности для опасного сечения и сравнении с требуемым (допускаемым) значением. Условие прочности имеет вид [1, с.280]:  где  - коэффициент запаса прочности для опасного сечения; - коэффициент запаса прочности для опасного сечения; - допускаемое значение коэффициента запаса прочности, - допускаемое значение коэффициента запаса прочности,  10.1 Ведущий вал Исходные данные: - диаметр вала в опасном сечении -  ; ;- суммарный изгибающий момент -  ; ;- крутящий момент - Т  ; ;- материал вала - Сталь 45 [1, с.273, табл.12.8]:  , ,  Амплитуды напряжений цикла в опасном сечении [1, с.280]:   где  момент сопротивления сечения вала при изгибе: момент сопротивления сечения вала при изгибе:  – момент сопротивления сечения вала при кручении: – момент сопротивления сечения вала при кручении: Пределы выносливости вала в рассматриваемом сечении [1, с.280]:   где  и и  – пределы выносливости гладких образцов при симметричном цикле изгиба и кручении для принятого материала: – пределы выносливости гладких образцов при симметричном цикле изгиба и кручении для принятого материала:  и и  - коэффициенты снижения предела выносливости. Вычисляются по зависимостям: - коэффициенты снижения предела выносливости. Вычисляются по зависимостям:  где  и и  – эффективные коэффициенты концентрации напряжений [1, с.282, табл.12.16]. При – эффективные коэффициенты концентрации напряжений [1, с.282, табл.12.16]. При  , t/r=3, r/d=0,03: , t/r=3, r/d=0,03:    и и  коэффициенты влияния абсолютных размеров поперечного сечения [1, с.281, табл.12.13]. коэффициенты влияния абсолютных размеров поперечного сечения [1, с.281, табл.12.13]. Для d=  мм, мм,  : :  и и  - коэффициенты влияния качества поверхности [1, с.281, табл.12.14]: - коэффициенты влияния качества поверхности [1, с.281, табл.12.14]:  - коэффициент влияния поверхностного упрочнения [1, с.281, табл.12.15]: - коэффициент влияния поверхностного упрочнения [1, с.281, табл.12.15]: =1 =1Коэффициенты запаса прочности по нормальным и касательным напряжениям [1, с.278]:  где  и и  - амплитуды напряжений цикла; - амплитуды напряжений цикла; и и  - коэффициенты чувствительности к асимметрии цикла напряжений для рассматриваемого сечения; - коэффициенты чувствительности к асимметрии цикла напряжений для рассматриваемого сечения; и и  - средние напряжения цикла. - средние напряжения цикла.В расчетах принимаем, что нормальные напряжения изменяются по симметричному циклу, т.е.  и и  , а касательные напряжения – по отнулевому циклу, т.е. , а касательные напряжения – по отнулевому циклу, т.е.  и и  . .Тогда:  Коэффициент запаса прочности для опасного сечения [1, с.280]:  Условие  выполняется. выполняется.10.2 Ведомый вал Исходные данные: - диаметр вала в опасном сечении -  ; ;- суммарный изгибающий момент -  ; ;- крутящий момент - Т  ; ;- материал вала - Сталь 45 [1, с.273, табл.12.8]:  , ,  Амплитуды напряжений цикла в опасном сечении [1, с.280]:   где  момент сопротивления сечения вала при изгибе: момент сопротивления сечения вала при изгибе:  – момент сопротивления сечения вала при кручении: – момент сопротивления сечения вала при кручении: Пределы выносливости вала в рассматриваемом сечении [1, с.280]:   где  и и  – пределы выносливости гладких образцов при симметричном цикле изгиба и кручении для принятого материала: – пределы выносливости гладких образцов при симметричном цикле изгиба и кручении для принятого материала:  и и  - коэффициенты снижения предела выносливости. Вычисляются по зависимостям: - коэффициенты снижения предела выносливости. Вычисляются по зависимостям:  где  и и  – эффективные коэффициенты концентрации напряжений [1, с.282, табл.12.16]. При – эффективные коэффициенты концентрации напряжений [1, с.282, табл.12.16]. При  , t/r=3, r/d=0,03: , t/r=3, r/d=0,03:    и и  коэффициенты влияния абсолютных размеров поперечного сечения [1, с.281, табл.12.13]. коэффициенты влияния абсолютных размеров поперечного сечения [1, с.281, табл.12.13]. Для d=  мм, мм,  : :  и и  - коэффициенты влияния качества поверхности [1, с.281, табл.12.14]: - коэффициенты влияния качества поверхности [1, с.281, табл.12.14]:  - коэффициент влияния поверхностного упрочнения [1, с.281, табл.12.15]: - коэффициент влияния поверхностного упрочнения [1, с.281, табл.12.15]: =1 =1Коэффициенты запаса прочности по нормальным и касательным напряжениям [1, с.278]:  Коэффициент запаса прочности для опасного сечения [1, с.280]:  Условие  выполняется. выполняется.11 Выбор посадок сопряжения основных деталей редуктора Посадки назначаем в соответствии с указаниями, данных в табл. 10.13. Посадка зубчатого колеса на вал H7/p6 по ГОСТ 25347-82. Посадка шкива передачи на вал редуктора Н7/h6. Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по H7. 12 Выбор смазочного материала Смазку применяют для уменьшения потерь мощности на трение, снижения интенсивности износа трущихся поверхностей, отвода тепла и продуктов износа от трущихся поверхностей и защиты от коррозии. Смазка зубчатой передачи при окружных скоростях в зацеплении до 12,5 м/с осуществляется окунанием колеса в масляную ванну. Такой способ смазки называют картерным. При более высоких скоростях центробежная сила сбрасывает масло с зубьев и не обеспечивает достаточную смазку зацепления. Объем заливаемого масла, приходящегося на 1 кВт передаваемой мощности равен  л. л. Определяем объем масляной ванны V:  По табл. 10.8 [2, с. 253] устанавливаем вязкость масла. При контактных напряжениях  МПа и скорости МПа и скорости  м/с рекомендуемая вязкость масла должна быть примерно равна м/с рекомендуемая вязкость масла должна быть примерно равна  м2/с. м2/с.Принимаем масло индустриальное И-40А [2, табл.10.10, с. 252]. Заключение При выполнении курсового проекта, пройдя от кинематического расчета до сведения привода в графическом материале, был спроектирован необходимый нам одноступенчатый цилиндрический косозубый редуктор для привода ленточного конвейера, а выполненными расчетами подтвердили работоспособность данного механизма. В результате освоили и приобрели навыки конструирования и расчета привода цепного конвейера, научились правильно и обоснованно применять полученные знания для решения конкретных инженерных задач. Список использованных источников 1. Дунаев П.Ф. Конструирование узлов и деталей машин: учеб. пособие для студ. высш. учеб. заведений / П.Ф.Дунаев, О.П.Леликов. - 11-е изд., стер. - М.: Издательский центр «Академия», 2008. - 496 с. 2. Курсовое проектирование деталей машин: Учебное пособие/ С.А.Чернавский, К.Н.Боков и др. - 3-е изд., стереотипное. - М: ООО ТИД Альянс, 2005. 3. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность. ГОСТ 21354-87. 4. Шейнблит А.Е. Курсовое проектирование деталей машин: учеб. пособие для средних специальных учебных заведений / А.Е. Шейнблит. - 3-е изд., стер. - Екатеринбург: АТП, 2015. - 456 с.  1 2 | |||||||||||||||||||||||